Предлагаемое изобретение относится к обработке твердых материалов и может быть применено, например, для резки гранита, мрамора, стали, титана, сплавов металлов и т.п.

Известен способ подачи струи воды под давлением не менее 1400 кг на см2 из сопла, форма которого рассчитана таким образом, чтобы вода под таким давлением не расходилась веером [1]

Однако известный способ недостаточно эффективен, т.к. применяется метод непрерывной подачи рабочей среды с заданными свойствами, с низкой интенсивностью перепада давлений на преграде.

Известен также способ обработки твердого материала струей рабочей среды, подаваемой со сверхзвуковой скоростью, и последующего фокусирования струи на поверхность материала, в качестве сопла используется сопло Лаваля [2]

Однако этот способ недостаточно эффективен по указанной причине и, кроме того, способ неприменим в случае обработки пластичных или устойчивых к истиранию материалов, например, высокопрочных сталей и керамики, т.к. используется абразивно-воздушная смесь с недостаточной плотностью для разрушения преграды.

Задачей при создании изобретения является повышение эффективности обработки указанных материалов. Изобретение направлено на решение этой задачи с достижением лучших технических результатов за счет импульсного генерирования кумулятивных струй.

Так же, как в прототипе по авт. свид. СССР N 294747, твердый материал обрабатывают струей рабочей среды, преимущественно жидкости, подаваемой со сверхзвуковой скоростью, с последующим фокусированием струи на поверхности материала с помощью сопла.

В отличие от прототипа предварительно детонируют топливную, например газовую смесь, помещают на пути ударной волны эластичную мембрану, заполненную рабочей средой и образующую сходящуюся волну, создают в сопле зону сверхвысокого давления и выпускают из рабочей зоны продукты реакции, при этом объем истекающей из сопла струи регулируется колебанием эластичной мембраны и временем действия на нее высокого давления.

Заявляемый способ характеризуется тем, что в замкнутый объем под давлением подается газовая смесь, например кислород и пропан в соотношении 5 1. Эту газовую смесь детонируют. На пути ударной волны помещают мембрану, представляющую собой конус, например, из тонкого упругого металла, вершина конуса направлена навстречу ударной волне. Мембрана заполнена рабочей средой (водой) под давлением. В момент воспламенения и перехода горения в детонацию либо инициирования детонации обеспечивается распространение ударной волны, близкой к прямолинейной форме. Под воздействием ударной волны мембрана сжимается. Кинетическая энергия ударной волны передается рабочей среде. Рабочая среда приходит в движение, которое направлено к оси конуса мембраны, в результате чего давление у оси конуса мембраны очень сильно возрастает. Жидкость истекает из сопла со скоростью 1 6 тыс.т /сек. В момент соприкосновения струи рабочей среда с преградой (поверхностью обрабатываемого материала) образуется отверстие (соотношение диаметра струи к диаметру отверстия 1 10).

Объем жидкости, истекающей из сопла (линза кинетической энергии), определяется колебанием мембраны и временем действия высокого давления создаваемого фронтом ударной волны на мембрану. Так, в процессе резки не образуется пыли, материал почти не смачивается. Расход воды в зависимости от частоты воздействия и глубины пробиваемого отверстия находится в диапазоне 0,1-0,5 л/сек.

Известно устройство, содержащее корпус с центральным соплом и каналами для подачи рабочей среды и предназначенное для обработки твердого материала (пильного камня) [3]

Однако КПД известного устройства невелико.

Задачей при создании подобных устройств является разработка конструкции, позволяющей проводить обработку твердого и особо твердого материала с максимальной эффективностью и КПД.

В отличие от прототипа по авт. свид. СССР N 770810 устройство выполнено из двух камер, представляющих собой два срезанных конуса, соединенных между собой вершинами и сообщающихся системой отверстий. Первая камера по оси устройства снабжена соединенными друг с другом водозаборником конической эластичной мембраной и соплом и имеет механизм для отвода продуктов реакции из рабочей зоны и продувки камеры. Вершина конической эластичной мембраны соединена с первым электродом, переходящим во вторую камеру. Последняя имеет фланец, снабженный каналами для подачи топлива и изолирующий элемент. Во фланец по оси устройства вмонтирован второй электрод. Конус мембраны выбран из расчета 10-30o. Объем второй камеры составляет 2/3 от объема первой. Первый электрод имеет на конце распылитель жидкости (топлива). Упомянутый изолирующий элемент с внутренней стороны имеет гофрированную форму. Система отверстий между камерами может быть снабжена обратными клапанами.

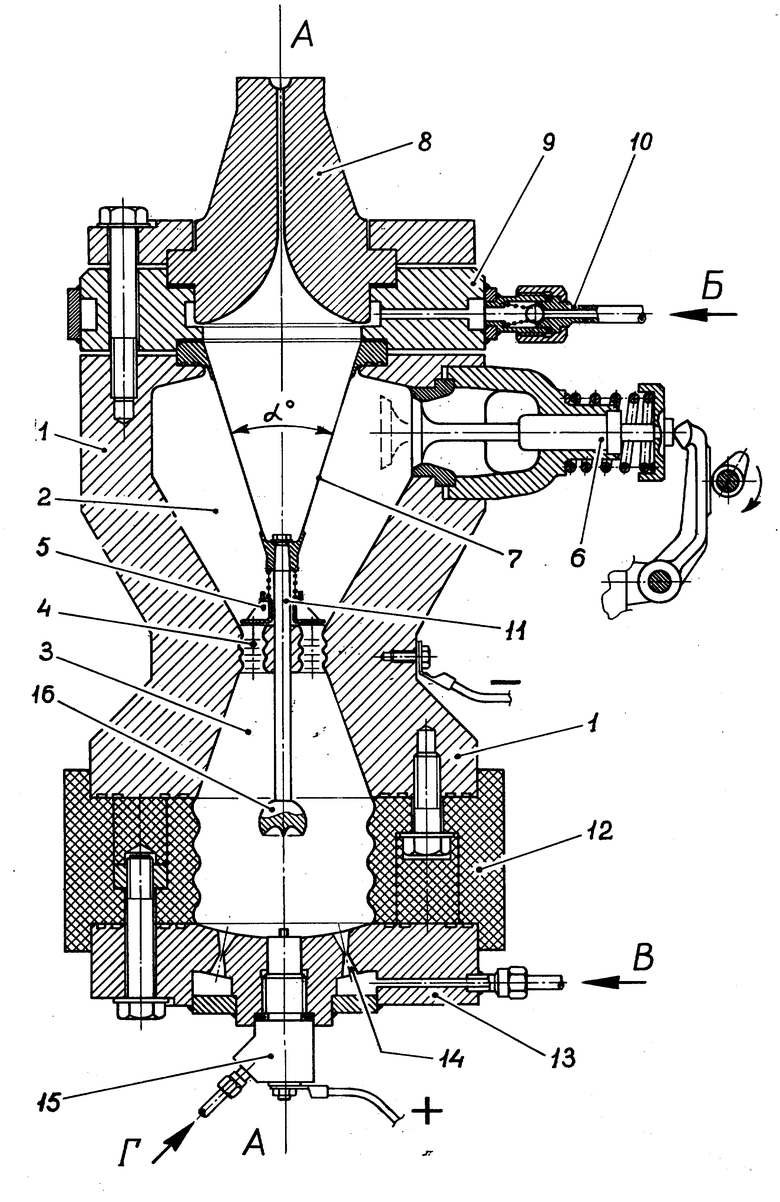

Устройство представлено на прилагаемом чертеже.

Устройство состоит из корпуса 1, в котором смонтированы две камеры 2, 3, сообщающиеся между собой системой отверстий 4, снабженных обратными клапанами 5. Обе камеры представляют собой два срезанных конуса, соединенных между собой вершинами.

Камера 2 представляет собой массивный корпус, выполненный из высокопрочной стали с керамическим покрытием внутри и снабженный механизмом 6 для отвода продуктов детонации из рабочей зоны и продувки камеры. По оси А устройства располагается коническая мембрана 7 с углом α и сопло 8, соединенные друг с другом с помощью кольцевого водозаборника 9. Через клапан 10 под мембрану по стрелке "Б" под давлением подается рабочая среда, например, вода, которая истекает через сопло 8. Вершина конической мембраны 7 соединена с первым электродом 11, который проходит во вторую камеру 3 по оси А. В зоне перехода размещены упомянутые отверстия 4, стенки которых могут быть выполнены в виде спирали.

Камера 3, объем которой составляет оптимально 2/3 объема камеры 2, представляет собой стальной корпус с керамическим покрытием внутри. Камера 3 соединена с изолирующим элементом 12, отделяющим камеру от фланца 13, снабженного каналами 14, через которые по стрелке "В" подается сжатый газ (кислород или смесь кислорода с пропаном). Изолирующий элемент 12 имеет с внутренней стороны гофрированную форму; изолирующий элемент 12 должен обеспечивать приложение высокого напряжения 25-50 кВ с продолжительностью электрического импульса 10-100 мксек.

Во фланце 13 закреплен второй электрод 15, создающий взрывную дисперсную среду и осуществляющий ее инициирование высоковольтным импульсным электрическим разрядом с помощью электрода 11 по струе жидкости или газа. Через электрод 15 подается по стрелке "Г" струя жидкости определенного химического состава, например, перекись водорода, нитрат аммония и спирт, а также ее аэрозоль. При прохождении высоковольтного электрического разряда по указанной струе начинается реакция разложения, переходящая в детонацию в дисперсной среде, что позволяет получить максимально высокое давление во фронте ударной волны. Электрод 11 имеет на конце распылитель 16, при попадании на которой струи жидкости происходит ее мелкодисперсное распыление.

К корпусу 1 устройства и фланцу 13 по электродам 11, 15 прикладывается импульс тока (обозначен "+" и "-").

Работает устройство следующим образом.

Сначала происходит заполнение обеих камер (камеру 2 можно назвать взрывной камерой, а камеру 3 форкамерой) посредством электрода 15, который выполняет также функцию электродетонатора, топливом (жидкостью в виде аэрозоля и газом). Из смеси создается дисперсная среда, при этом заполнение камер происходит неодинаково. В камере 3 присутствует больше жидких частиц, в камере 2, напротив, газообразных и более мелких аэрозольных частиц, что обеспечивает в момент взрыва быстрый рост давления в камере 3 и выброс большого количества газообразных продуктов в камеру 2 и, соответственно, повышение давления до начала детонации в этой камере.

Подрыв взрывной смеси осуществляется с помощью электрода 15 в момент замыкания топлива с электродом 11 (подается импульс тока длительностью 10-100 мксек. мощностью 600-3000 Дж в зависимости от дисперсности среды и ее химического состава). Возникает газопламенный цилиндр, например, с температурой 10-15 тыс.o и ударная волна, возбуждающая в дисперсной смеси самораспространяющуюся волну детонации. При переходе волны из камеры 3 в камеру 2 происходит задержка распространения ударной волны, что позволяет некоторой части газообразных продуктов перейти из одной камеры в другую со значительным увеличением давления в камере 2.

При этом волна детонации проходит в более сжатой и разогретой среде, что позволяет достичь ее максимальных параметров и крутизны фронта.

Волна детонации ударяется о коническую мембрану 7, двигаясь вдоль ее поверхности быстрее скорости звука и распространяясь в рабочей среде (воде), в результате чего под мембраной возникает сходящаяся волна и перемещение рабочей среды к соплу с ее выбросом в виде струи на преграду. Вершина конуса мембраны направлена навстречу движению ударной волны. Например, рабочая площадь мембраны 150 см2, угол конусности a равен 10-30o. Величина фронта ударной волны 75-100 кг/см2, общее механическое усилие на поверхности мембраны 10-20 тыс.кг.

Таким образом, кинетическая энергия фокусируется в виде струи на преграде и осуществляет ее разрушение в виде отверстия (соотношение диаметра струи к диаметру отверстия 1 10).

По окончании процесса детонации ее продукты отводятся из рабочей зоны с помощью механизма 6. Сжатым воздухом осуществляется продувка камер через каналы 14, после чего цикл повторяется снова.

Данное изобретение является универсальным в области резки твердого материала независимо от его структуры и химического состава. Изобретение весьма перспективно также в замене имеющейся в настоящее время широко распространенной технологии газовой резки металлов, так как резко повышается КПД и скорость резки, имея в виду то, что при старой технологии резки необходимо сначала разогреть металл, затем струей газа продуть жидкую фазу металла. Кроме того, некоторые материалы, например, керамика, которые режутся только плазмой в инертном газе, можно обрабатывать с помощью заявляемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОПРЕСС ВЗРЫВНОЙ | 1998 |

|

RU2149727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКИХ И СВЕРХВЫСОКИХ ДАВЛЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123898C1 |

| ЭЛЕКТРОДЕТОНАТОР-РАСПЫЛИТЕЛЬ | 1998 |

|

RU2149350C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ | 2010 |

|

RU2440226C2 |

| ПЛАЗМЕННО-ИОННЫЙ КОМБИНИРОВАННЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2397363C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯДЕРНЫХ И ТЕРМОЯДЕРНЫХ МИКРОВЗРЫВОВ | 2000 |

|

RU2229748C2 |

| СПОСОБ ОБРАБОТКИ БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 1999 |

|

RU2187339C2 |

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ ПУТЕМ ВОЗДЕЙСТВИЯ ИМПУЛЬСНЫМИ ЭЛЕКТРИЧЕСКИМИ РАЗРЯДАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2452763C1 |

| РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2509909C1 |

| БЕЗИМПУЛЬСНЫЙ ДЕЛИТЕЛЬ | 2014 |

|

RU2581420C1 |

Способ обработки твердого материала и устройство для его осуществления. Сущность изобретения: материал отрабатывают струей рабочей среды, подаваемой со сверхзвуковой скоростью, фокусируемой соплом. Предварительно детонируют топливную смесь, помещают на пути ударной волны эластичную мембрану, заполненную рабочей средой и образующую сходящуюся волну, создают в сопле зону сверхвысокого давления и выпускают из рабочей зоны продукты реакции. В корпусе устройства смонтированы две камеры в виде усеченных конусов, соединенных вершинами и сообщающихся через систему отверстий. Первая камера имеет механизм для отвода продуктов реакции из рабочей зоны и коническую эластичную мембрану, полость которой посредством водозаборника сообщена с соплом, вершина мембраны соединена с соплом первым электродом, установленным во второй камере. Первый электрод может иметь на конце распылитель, а отверстия могут быть выполнены в виде спирали и иметь обратные клапаны. 2 с. и 6 з.п. ф-лы, 1 ил.

| СПОСОБ РЕЗКИ ТВЕРДОГО МАТЕРИАЛА | 0 |

|

SU294747A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для обработки пильного камня | 1978 |

|

SU770810A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1997-10-20—Публикация

1995-12-26—Подача