Изобретение относится к области нефтегазодобычи, а именно к конструкциям устройств, использующих горючие материалы для обрезки труб в отработанных или разведочных скважинах с целью извлечения и вторичного их использования.

Известна конструкция трубореза, описанная в [1] и взятая за прототип. Труборез содержит полую гильзу с крышкой, воспламенитель, размещенный в гильзе заряд твердого горючего материала с осевым каналом, корпус с кольцевым сопловым каналом, образующим с гильзой камеру сгорания, размещенный под зарядом твердого горючего материала теплозащитный экран с конусной центральной частью и фиксирующий узел, выполненный по анкерному типу. Корпус жестко связан с нижней частью гильзы.

Недостатком конструкции прототипа является сложность и невысокая надежность, приводящие к недостаточной эффективности процесса резки. Это связано с тем, что конструкция имеет резьбовые соединения между узлами, которые при сборке из-за технологических зазоров и люфтов приводят к неравномерной по окружности ширине кольцевого сопла, и соответственно к различной интенсивности и глубине реза обсадной трубы. Конструкция требует обязательной ее герметизации, при нарушении которой неизбежен отказ в работе из-за попадания внутрь окружающей трубу воды. Заряд твердого горючего материала заформован непосредственно в гильзу, либо вклеен в нее, что усложняет технологию изготовления конструкции. Фиксирующее устройство выполнено в виде самостоятельного узла, предусматривающего наличие специального привода для его срабатывания. Кроме того, нерегулируемая ширина кольцевого соплового канала снижает диапазон диаметров труб, поддающихся обрезке данной конструкцией.

Задачей настоящего изобретения является разработка более эффективной и надежной конструкции трубореза.

Поставленная задача решается предложенной конструкцией. Она содержит полую гильзу с крышкой, воспламенитель, установленный в гильзе заряд твердого горючего материала с осевым каналом. Под зарядом размещен теплозащитный экран. С гильзой соединен корпус с кольцевым сопловым каналом, образующий с гильзой камеру сгорания. В нижней части заряд имеет опорное уплотнение и размещен в гильзе с зазором, образующим в ней кольцевую полость, сообщающимся с осевым каналом заряда. Корпус жестко связан с нижней частью гильзы и в нем выполнены центральная полость и отходящие от нее равноудаленные в одной или нескольких плоскостях радиальные каналы, Теплозащитный экран и корпус выполнены с соосными осевыми каналами, сообщающими полость корпуса с камерой сгорания. В нижней части корпуса размещен фиксирующий узел, выполненный в виде установленных в радиальных каналах корпуса с возможностью перемещения плунжеров. Корпус снабжен упорными шпильками, плунжера выполнены с канавками разной длины на наружной поверхности для размещения шпилек.

Для обеспечения резки труб различных диаметров за счет регулирования длины режущего факела труборез снабжен установленными на корпусе втулками с возможностью встречного осевого перемещения для изменения зазора между ними, образующими между собой канал, собирающийся с сопловым каналом корпуса.

При сравнении прототипа и предложенной конструкции видно, что последняя отличается от прототипа наличием опорного уплотнения для заряда, размещением заряда в гильзе с зазором с образованием кольцевой полости, сообщающейся с осевым каналом заряда, а также тем, что в корпусе с кольцевым сопловым каналом размещен и фиксирующий узел иной, чем в прототипе конструкции.

Кроме того, труборез снабжен узлом для регулирования длины режущего факела. Таким образом, предложение обладает новизной. Такая конструкция в сравнении с прототипом значительно эффективнее, проще и надежнее. Благодаря такому исполнению ширина кольцевого соплового канала одинакова по всему периметру, и резка трубы по окружности будет равномерной.

Конструкция выполнена негерметичной с возможностью заполнения ее свободного объема водой из скважины. Размещение соплового канала и соединенного с ним фиксирующего устройства в одном корпусе приводит к тому, что часть энергии горячих газов идет на приведение в действие плунжерных пар через запущенную в свободный объем трубореза окружающую жидкость, т.е. отпадает необходимость в установке специального привода. Кроме того, эта жидкость, заполняя кольцевую полость между зарядом и гильзой, играет роль бронировки, а затекание ее в фиксирующее устройство выполняет роль смазки и предохраняет его от непосредственного воздействия высокотемпературных газов и расплавленных шлаков.

В предложенном исполнении конструкция явно не вытекает из существующего уровня техники, но только в таком исполнении предложенный труборез более эффективен, прост и надежен в эксплуатации по сравнению с прототипом, т.е. конструкция обладает изобретательским уровнем.

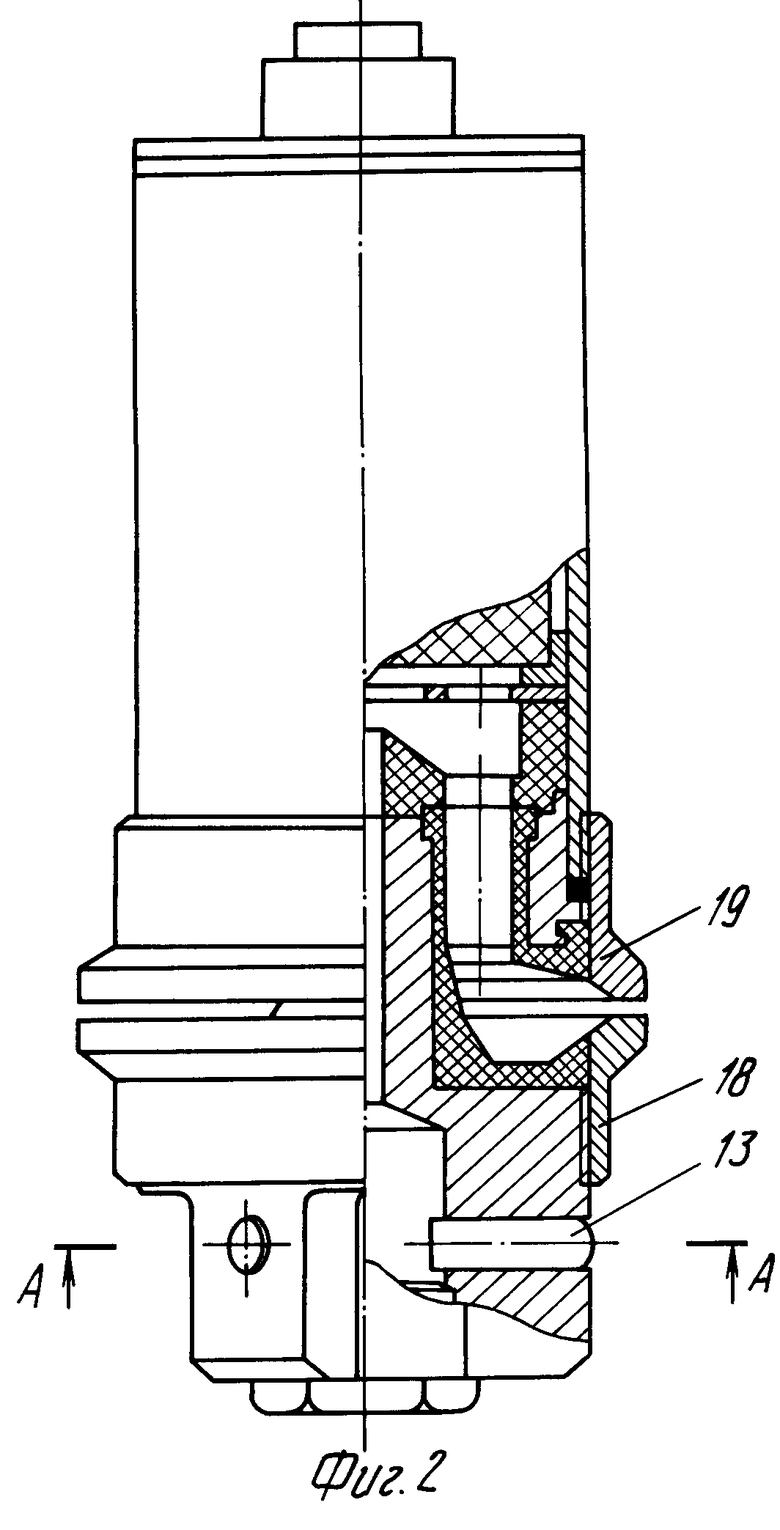

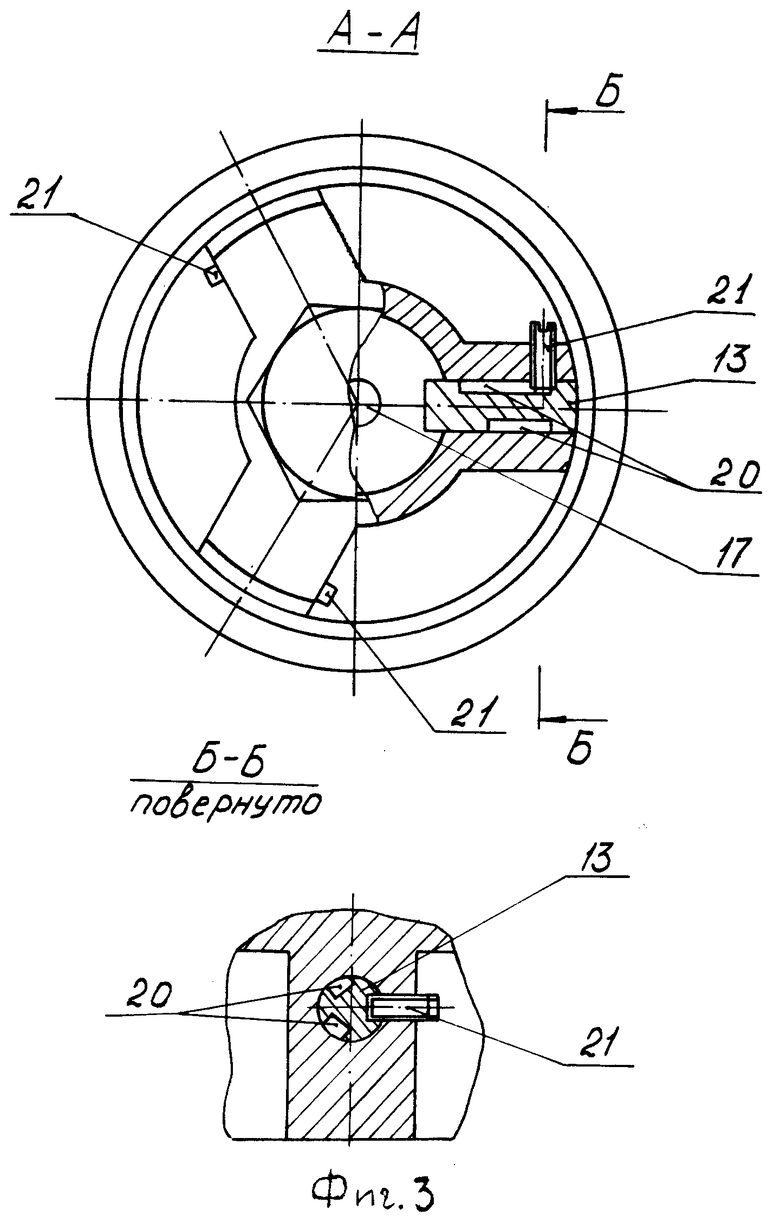

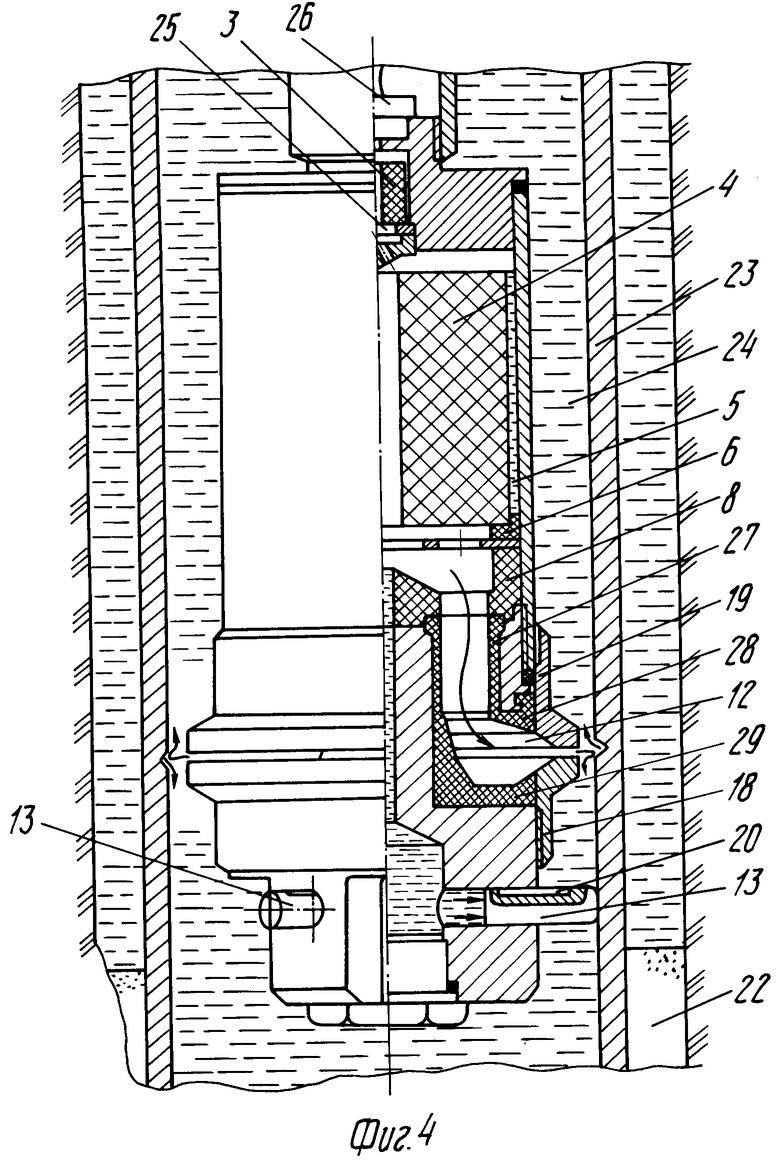

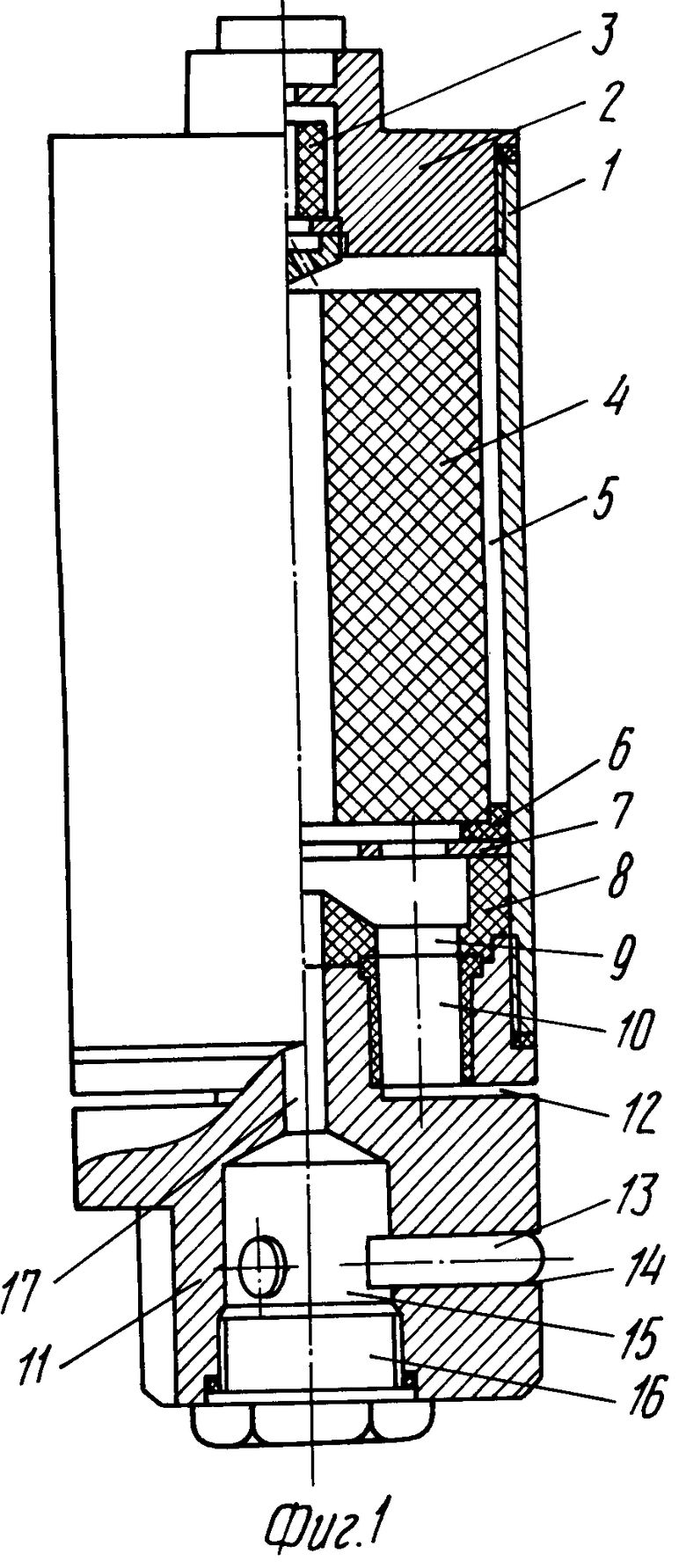

На фиг. 1 изображен общий вид конструкции; на фиг. 2 вид конструкции со втулками; на фиг. 3 сечение А-А, где показано фиксирующее приспособление; на фиг. 4 конструкция трубореза в разрезе.

Труборез содержит (фиг. 1) полую гильзу 1 с крышкой 2, воспламенитель 3, заряд твердого горючего материала 4 с осевым каналом, установленным в гильзе с зазором, образующим кольцевую полость 5. Заряд опирается на резиновое уплотнение 6, размещенное на решетке 7, опирающейся на стенку теплозащитного экрана 8. Экран имеет каналы 9, соосно соединяющиеся с каналами 10, выполненными в корпусе 11. Корпус 11 жестко связан с нижней частью гильзы 1 и представляет собой цельный металлический цилиндр с кольцевым сопловым каналом 12, выполненным в виде кольцевой проточки.

В нижней части корпуса 11 размещено фиксирующее устройство, состоящее из плунжеров 13, размещенных в радиальных каналах 14, отходящих от осевой полости 15, представляющей собой общий запоршневой объем. Осевая полость 15 снизу заглушена пробкой 16 и соединена с камерой сгорания осевым каналом 17, через который в нее при спуске трубореза в скважину поступает окружающая его жидкость, приводящая в действие плунжера 13 и изолирующая их от непосредственного контакта с высокотемпературными газами.

С внешней стороны корпуса 11 по обе стороны кольцевого соплового канала 12 установлены втулки 18, 19 (фиг. 2), с возможностью встречного осевого перемещения и изменения зазора между ними. Для этого на плунжерах выполнены продольные канавки 20 (фиг. 3) разной длины, одна из которых совмещена с опорной шпилькой 21.

Труборез работает следующим образом. В зависимости от диаметра обрезаемой трубы устанавливают в нужное положение втулки 18, 19 и плунжеры 13. Труборез опускают в скважину 22 (фиг. 4) при помощи троса на глубину, на которой предполагается обрезка трубы 23. При этом через кольцевое сопло 12 и осевой канал 17 внутрь конструкции сначала в осевую полость 15, а затем в камеру сгорания начинает затекать вода 24. По мере повышения наружного гидростатического давления (до 30 атм.) уровень водяного столба внутри конструкции достигает верхнего торца заряда 3 и заполняет зазор 5 между зарядом 4 и гильзой 1. При этом весь газ сжимается и скапливается практически в объеме 25, где располагается воспламенитель. Этот объем остается почти незаполненным водой, и при подаче электрического импульса срабатывает пиропатрон 26, продукты сгорания которого зажигают воспламенитель 3 и начинается процесс вытеснения воды из объема камеры сгорания. При этом резиновое уплотнение 6 не пропускает находящуюся в зазоре 5 между наружной поверхностью заряда 4 и внутренней поверхностью гильзы 1 воду, которая таким образом служит бронировкой для боковой поверхности заряда.

Давление, действующее на воду, передается по соединительному осевому каналу 17 и плунжерам 13 фиксирующего устройства, которые начинают совершать поступательное радиальное движение, осуществляя центрирование и фиксирование трубореза.

По мере вытеснения воды и освобождения от нее поверхности заряда, последний зажигается. Образующиеся при этом газы вытесняют воду и через каналы 9, 10 экрана и корпуса попадают в кольцевой канал 12 и, истекая через зазор между втулками 18, 19, разрезая трубу 23.

Наличие воды, выполняющей роль естественной бронировки для заряда, позволяет увеличить время горения заряда и тем самым время воздействия горячих газов на трубу.

Так как фиксирующее устройство расположено ниже кольцевого соплового канала, вода из него не вытесняется, и плунжера 13 до конца работы трубореза остаются в воде, которая защищает их от шлаков и выполняет роль смазки.

После завершения процесса резки труборез начинают поднимать на поверхность земли. Под действием радиальных составляющих подъемной силы, возникающих в момент контакта плунжеров 13 со скважиной, последние возвращаются в исходное положение и не препятствуют движению трубореза.

При следующем спуске при необходимости резки труб другого диаметра перед опусканием трубореза в трубу втулки 18, 19, размещенные по обе стороны кольцевого соплового канала, устанавливаются в нужное положение. Одновременно переустанавливаются плунжеры 13 на соответствующей длины продольную канавку 20.

Конструкция трубореза позволяет использовать ее многократно, без возврата на снаряжательный завод, однако некоторые элементы, такие как: решетка 7, элементы теплозащитных покрытий 8, 27, 28, 29, резиновые уплотнительные опорные кольца 6 подлежат замене. При необходимости дорабатывают также втулки 18, 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА УПРАВЛЯЕМОГО СНАРЯДА И ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА | 1994 |

|

RU2079689C1 |

| ПУЛЕВОЙ СПОСОБ ПЕРФОРАЦИИ БУРОВЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2076201C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2239081C2 |

| ТРУБОРЕЗ | 1999 |

|

RU2176720C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА УПРАВЛЯЕМОГО СНАРЯДА, ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА И СОПЛОВОЙ БЛОК РАКЕТНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2351788C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2015391C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ НАДУВНОЙ ПОДУШКИ БЕЗОПАСНОСТИ | 1993 |

|

RU2067201C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2195569C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2133369C1 |

| Двигательная установка | 2018 |

|

RU2698780C1 |

Изобретение относится к устройствам для резки труб, остающихся в скважине после бурения, с целью извлечения части их и повторного использования. Для этого труборез снабжен опорным кольцевым уплотнением и жестко связанными с корпусом шпильками, заряд образует с гильзой кольцевую полость, сообщающуюся с его осевым каналом, причем опорное кольцевое уплотнение размещено в кольцевой полости между гильзой и зарядом у его нижнего торца, корпус жестко связан с нижней частью гильзы, и в нем выполнена осевая полость с отходящими от нее равноудаленными друг от друга радиальными каналами, расположенными в плоскости, перпендикулярной оси корпуса, при этом теплозащитный экран и корпус выполнены с соосными периферийными и осевыми каналами для сообщения соплового канала и осевой полости корпуса с камерой сгорания, а фиксирующий узел размещен в нижней части корпуса и выполнен в виде установленных в радиальных каналах корпуса с возможностью радиального перемещения относительно последнего плунжеров с канавками разной длины на наружной поверхности для размещения шпилек. Труборез также снабжен установленными на корпусе с возможностью встречного осевого перемещения для изменения зазора между ними втулками, образующими между собой канал, сообщающийся с кольцевым сопловым каналом корпуса. 1 з.п. ф-лы, 4 ил.

| Патент США N 4598769, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-20—Публикация

1992-05-06—Подача