Изобретение относится к технике герметизации поступательно перемещающихся рабочих деталей типа поршней и штоков в цилиндрах, в частности, касается устройств для подачи запирающей жидкости под давлением в камеры двойных торцовых уплотнений вращающихся валов насосов и аппаратов химических производств. (Запирающая жидкость охлаждает, смазывает и герметизирует подвижные сопряжения деталей торцового уплотнения).

Известна система подачи запирающей жидкости в двойное торцовое уплотнение, например, вала перемешивающего устройства автоклава, которая включает герметичный вертикальный сосуд со встроенным теплообменником, снабженный штуцерами для подачи в сосуд запирающей жидкости, подачи газа под давлением и передавливания сжатой, охлажденной запирающей жидкости через трубопровод в камеру торцового уплотнения (Голубев А.И. Торцовые уплотнения вращающихся валов, М. Машиностроение, 1974, с.198-199, Майер Э. Торцовые уплотнения, М. Машиностроение, 1978, с.194). В качестве источника давления может быть использован сжатый газ (азот) из баллона, или парогазовая фаза из рабочего пространства аппарата, вал которого герметизируется торцовым уплотнением (авторское свидетельство СССР N 777298, кл. F 16 J 15/34, 1980).

Основным недостатком известной системы является повышенная утечка запирающей жидкости, особенной при высоких давлениях, что приводит к необходимости остановки автоклава (и технологического процесса) для заправки системы. Указанный недостаток системы вызван тем обстоятельством, что запирающая жидкость и сжатый газ находятся в непосредственном соприкосновении и при высоком давлении (10 МПа) газ, переходя в жидкость, превращает последнюю в пену, которая, с одной стороны, уже не обладает необходимыми свойствами запирающей жидкости (свойствами охлаждения, смазывания, герметизации деталей торцового уплотнения), а с другой стороны, легко проникает через подвижные сопряжения деталей торцового уплотнения. Кроме повышенной утечки запирающей жидкости, имеет место повышенный расход сжатого газа, а использование парогазовой фазы из автоклава в качестве источника давления становится неприемлемым, в частности, когда рабочая среда автоклава включает ценный или вредный (токсичный) продукт.

Известна система подачи запирающей жидкости с использованием дифференциального регулятора давления, в котором запирающая жидкость отделена от сжатого газа металлической мембраной (указанная выше кн. Голубева А.П.с. 200-201). Однако, как показали исследования, такая система недостаточно надежна, так как наблюдались случаи поломки металлических мембран.

Наиболее близкой к описываемому изобретению является система подачи запирающей жидкости в камеру торцового уплотнения (разработанная ВНИИГидромашем) с использованием пружинно-гидравлического аккумулятора, который включает корпус, расположенный внутри корпуса цилиндр с подпружиненным поршнем, уплотненным резиновым кольцом относительно цилиндра, и технологические штуцеры для подачи под поршень рабочей жидкости под давлением (из насоса, вал которого герметизирован торцовым уплотнением, или аппарата), для подачи запирающей жидкости в аккумулятор и затем в камеру торцового уплотнения. Дополнительный перепад давления между рабочей и запирающей жидкостями создается с помощью пружины (указанная выше кн. Голубева А.И. с.201-203).

Основным недостатком данной системы является ненадежность ее работы, что связано с заклиниванием поршня при высоких давлениях, причиной которого является и жесткая связь поршня с подпружиненным штоком и большой коэффициент трения резинового уплотнительного кольца поршня.

Настоящее изобретение устройство для подачи запирающей жидкости в камеру торцового уплотнения (вала аппарата, работающего под давлением), направлено на обеспечение надежного разделения газообразной рабочей среды и запирающей жидкости в цилиндре устройства и длительного сохранения исходных свойств запирающей жидкости, а также на предотвращение заклинивания поршня в цилиндре под действием высокого давления, что в конечном результате позволяет повысить надежность и продолжительность работы устройства, и от чего, в свою очередь, зависит продолжительность и непрерывность работы аппарата или насоса, вал которого герметизируется торцовым уплотнением.

Поставленные задачи решаются тем, что в устройстве для подачи запирающей жидкости в торцовое уплотнение, содержащем вертикальный цилиндрический сосуд, снабженный рубашкой охлаждения и необходимыми штуцерами, в котором герметично установлен цилиндр с поршнем, разделяющим газообразную среду и запирающую жидкость, последний выполнен в виде плавающей втулки, имеющей свободу перемещения в цилиндре в осевом направлении и вращения вокруг своей оси, при этом втулка имеет на наружной боковой поверхности кольцевой паз, образующий со стенкой цилиндра кольцевую камеру для гидрофобной герметизирующей среды (например, минерального масла, густой органической жидкости или пластичного вещества, типа воска или парафина), а на верхнем торце втулки предусмотрены два резьбовых отверстия, сообщающиеся с кольцевой камерой, снабженные герметичными пробками, при этом осевое отверстие втулки также снабжено герметичной пробкой.

Выполнение поршня указанным образом позволяет значительно снизить или полностью устранить силу трения при движении поршня внутри цилиндра (по сравнению с силой трения резинового кольца на поршне известного устройства), исключить заклинивание поршня в цилиндре (этому способствует плавающее положение поршня), надежно разделить рабочую и запирающую среды в устройстве, и, соответственно, сохранить свойства запирающей жидкости и уменьшить ее расход. Все это повысит надежность работы устройства и, следовательно, надежность работы торцового уплотнения.

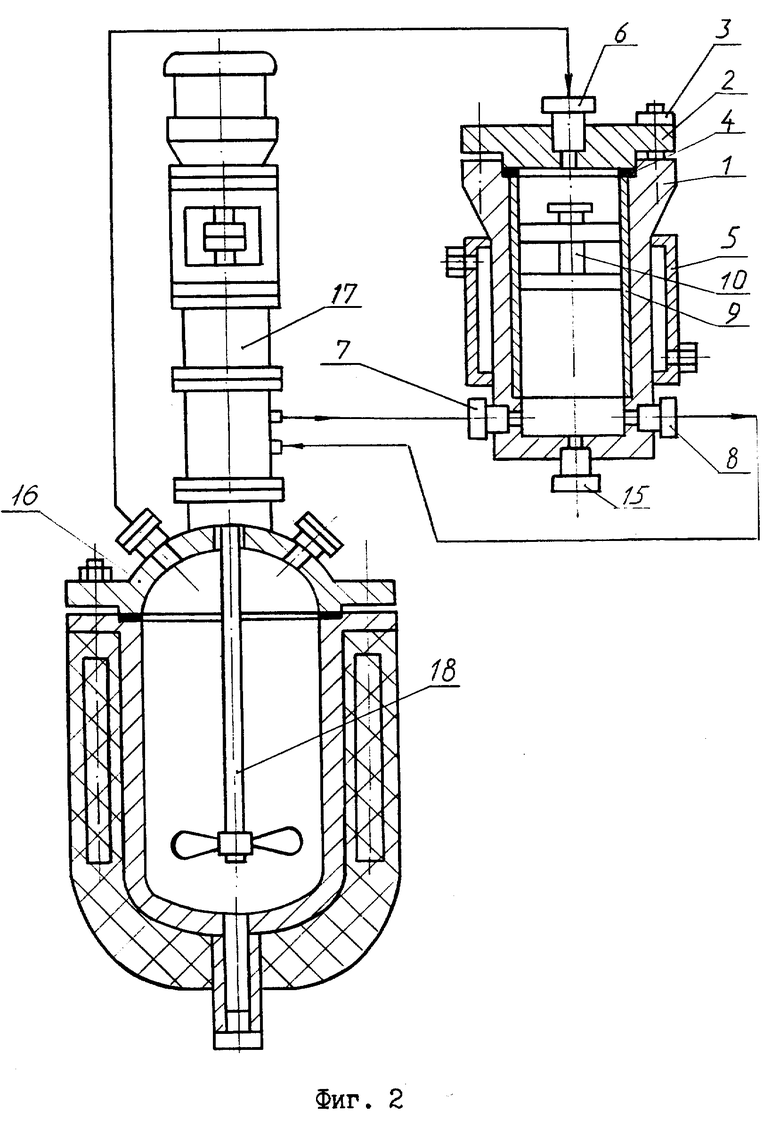

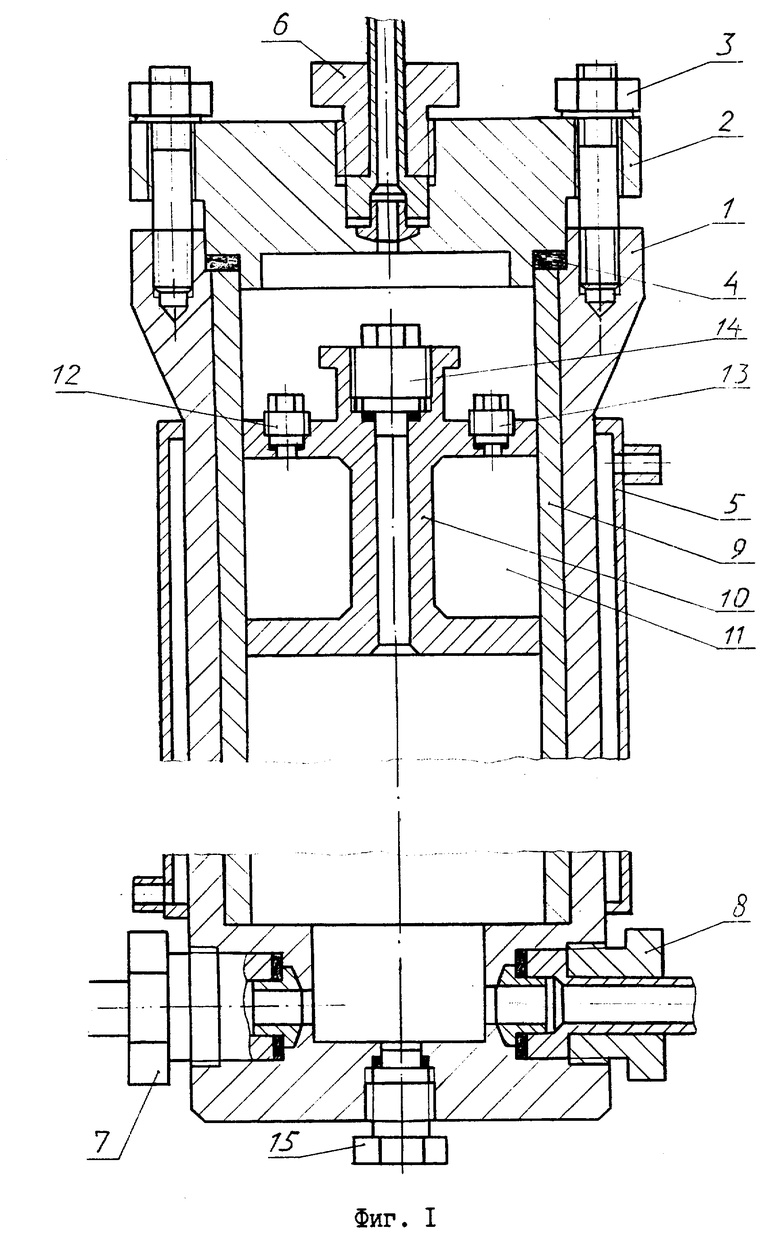

На фиг. 1 показан общий вид устройства для подачи запирающей жидкости в торцовое уплотнение вращающегося вала. На фиг.2 показана схема соединения устройства с автоклавом и его торцевым уплотнением.

Устройство для подачи запирающей жидкости в камеру торцового уплотнения (см. фиг. 1) представляет собой вертикальный цилиндрический сосуд 1 со съемной крышкой 2, закрепленной на корпусе сосуда шпильками 3 и уплотненной прокладкой 4. Корпус сосуда снабжен рубашкой охлаждения 5, штуцером 6 для подачи в сосуд рабочей среды под давлением (парогазовая фаза из уплотняемого автоклава или сжатый газ) и штуцерами 7, 8, соответственно, для входа запирающей жидкости в сосуд и ее выхода через трубопровод в камеру торцового уплотнения. Внутри корпуса установлен неподвижно цилиндр 3, внутренняя поверхность которого обработана до высокой степени чистоты, цилиндр уплотнен в корпусе прикладкой 4. Внутри цилиндра 9 размещен плавающий поршень 10, который имеет свободу перемещения в осевом направлении и вращения вокруг своей оси. Поршень выполнен из прочного, антифрикционного материала (например, из бронзы, углеграфита, пластмассы и др.) в виде втулки, на наружной боковой поверхности которой имеется кольцевой паз, образующий со стенкой цилиндра 9 кольцевую камеру 11, заполненную гидрофобной герметизирующей средой для уплотнения поршня в цилиндре и создания слоя буферной среды между сжатым газом и запирающей жидкостью. Герметизирующую среду выбирают, исходя из технических требований, при которых работает торцовое уплотнение, например, если в качестве запирающей жидкости используют воду, то в качестве герметизирующей среды можно использовать минеральные масла различной вязкости, густые органические жидкости, жидкие высокомолекулярные вещества, а также пластичные твердые вещества, например, воск или парафин, которые обладают гидрофобными свойствами. Для заполнения кольцевой камеры 11 герметизирующей средой на верхней торцевой стороне поршня выполнены два резьбовых отверстия, которые плотно закрыты резьбовыми пробками 12, 13. Осевое отверстие втулки-поршня снабжено резьбовой пробкой 14. В днище сосуда имеется отверстие для слива запирающей жидкости, снабженное резьбовой пробкой 15.

Устройство работает следующим образом. Для заправки сосуда запирающей жидкостью, а кольцевой камеры 11 поршня герметизирующей средой, снимают крышку 2 с корпуса и открывают пробку 15 в днище сосуда, переводя поршень 10 в крайнее верхнее положение в цилиндре 9, и плотно закрывают пробку 15. Открывают резьбовые пробки 12,13 поршня и заполняют кольцевую камеру 11 герметизирующей средой, после чего пробки 12,13 плотно закрывают. Через осевой канал поршня или штуцер 7 заливают в пространство под поршнем запирающую жидкость, после чего плотно закрывают пробку 14 осевого канала поршня и плотно затягивают крышку 2 на корпусе сосуда. К штуцеру 6 подсоединяют трубопровод от источника рабочей среды под давлением, например, от автоклава 16, через который парогазовая фаза из реакционной зоны автоклава поступает в надпоршневую зону цилиндра 3 устройства. Для нагнетания запирающей жидкости в торцовое уплотнение штуцеру 7,8 соединяют трубопроводами с корпусом 17 торцового уплотнения вращающегося вала 18 мешалки автоклава, образуя замкнутый контур для циркуляции запирающей жидкости.

Данное устройство для подачи запирающей жидкости в торцовое уплотнение показало надежную работу в системе многоступенчатого торцового уплотнения вала мешалки на автоклаве, работающем под давлением 32 МПа, температуре 250oC и частотой вращения вала мешалки 252 об/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВОЙНОЕ ТОРЦОВОЕ УПЛОТНЕНИЕ ВРАЩАЮЩИХСЯ ВАЛОВ | 1998 |

|

RU2137970C1 |

| Автоклав | 1989 |

|

SU1669529A1 |

| АВТОКЛАВ | 1997 |

|

RU2131762C1 |

| Многоступенчатое торцевое уплотнение вращающегося вала | 1971 |

|

SU777298A1 |

| ШТУЦЕРНО-ТОРЦЕВОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 1991 |

|

RU2014542C1 |

| АВТОКЛАВ ВРАЩАЮЩИЙСЯ | 2000 |

|

RU2237512C2 |

| Многоступенчатое торцовое уплотнение вращающегося вала в аппаратах,работающих под давлением | 1981 |

|

SU953316A1 |

| Торцовое уплотнение вращающегося вала в аппаратах,работающих под давлением | 1978 |

|

SU702205A1 |

| ФИЛЬТР ЗАКРЫТЫЙ ДВУХСТОРОННЕГО ДЕЙСТВИЯ ПРИ ВЫСОКИХ ПАРАМЕТРАХ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2009 |

|

RU2413568C2 |

| Торцовое уплотнение вращающегося вала в аппаратах,работающих под давлением | 1978 |

|

SU702206A1 |

Использование: в устройствах для подачи запирающей жидкости в торцевое уплотнение вращающегося вала. Сущность изобретения: устройство включает вертикальный цилиндрический сосуд, снабженный рубашкой охлаждения и необходимыми штуцерами, в котором установлен герметично цилиндр с поршнем, разделяющим цилиндр на полость для рабочей газообразной среды и полость для запирающей жидкости. Поршень выполнен в виде плавающей втулки, имеющей свободу перемещения в цилиндре в осевом направлении и вращения вокруг своей оси. Втулка имеет на наружной боковой поверхности кольцевой паз, образующий со стенкой цилиндра кольцевую камеру, заполняемую гидрофобной герметизирующей средой, например, минеральным маслом, воском, парафином, а на верхнем торце втулки предусмотрены два отверстия, сообщающиеся с кольцевой камерой, снабженные герметичными пробками, при этом осевое отверстие втулки также снабжено герметичной пробкой. 2 з.п. ф-лы, 2 ил.

| Голубев А.И | |||

| Торцевые уплотнения вращающихся валов | |||

| - М.: Машиностроение, 1974, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

Авторы

Даты

1997-10-20—Публикация

1995-06-30—Подача