Изобретение относится к транспортной машине, в двигателе которой в качестве топлива используется газ, полученный переработкой твердого топлива в газогенераторной установке, смонтированной на шасси трактора, а также в небольшом количестве природный газ или сжиженный газ.

Аналогом и прототипом ГТК является газогенераторный автомобиль ГАЗ-42, серийный выпуск которого был начат в 1936 г.[1]

Основными недостатками газогенераторной установки автомобиля являются малый КПД, малая удельная мощность, сложность изготовления и эксплуатации, малый радиус действия автомобиля на одной заправке газогенераторной установки, большие габариты и масса, отнесенные к киловатту мощности двигателя с газогенераторной установкой, использование двигателя с внутренним сгоранием (ДВС), требующего очистки генераторного газа.

В предлагаемом ГТК существенно уменьшены все эти недостатки в результате реализации принципа устройства ДВС по заявкам N 4 916 371/ 23 (20079) от 5.03.91 г на Вертолет Кашеварова, заявка N 4 917 087/ 11 (20073) от 5.03.91 г на "Экологический автомобиль Кашеварова" и N 4 917 356/ 11 (20080) от 5.03.91 г на "Трактор-электростанция-насос Кашеварова", по которым принято решение о выдаче патентов, позволяющего использовать газ газогенератора без предварительной очистки.

При выходе из газогенератора газ имеет высокую температуру (до 600oC) и загрязнен золой, сажей, угольной пылью, влагой. Такой газ не пригоден для питания известных ДВС, т.к. механические примеси, осаждаясь в его цилиндрах и загрязняя смазку, вызывают преждевременный износ трущихся поверхностей, а высокая температура газа обусловит малую плотность рабочей смеси и как следствие этого малую мощность ДВС.

Предлагаемый газогенератор и ДВС работают на сжатом воздухе, поставляемым в них компрессором, позволившим увеличить удельную мощность газогенератора и двигателя, а также уменьшить требования к качеству (теплотворной способности и влажности) твердого топлива. С такой же целью производится 10-15% добавка природного или сжиженного газа в камеру сгорания двигателя.

Такая принципиальная схема устройства установки позволила получить вдвое больший КПД и вдвое большую удельную мощность по сравнению с известной принципиальной схемой применения газогенераторной установки в автомобиле ГАЗ-42.

Учитывая большую стоимость жидкого топлива для ДВС и сокращения объема нефтедобычи в России применения ДВС, работающего на твердом топливе, запасы которого в любом районе России вполне достаточны для удовлетворения всех потребностей сельского хозяйства, создание предлагаемого ГТК является весьма актуальным. Такой ГТК позволит в несколько раз снизить стоимость затрат на топливо для тракторов и решит проблему дефицита жидкого топлива в России.

Предлагаемый ГТК поможет развитию фермерского хозяйства, освободив его от больших затрат на горючее и от большой зависимости своевременного приобретения необходимого количества ГСМ для эксплуатации тракторов, выпускаемых в настоящее время.

В качестве топлива для ГТК могут быть использованы любые виды дерева, древесный, каменный и бурый уголь, торф, брикеты из соломы (камыша) и древесных отходов шаровой или кубической формы с поперечным размером в 50-100 мм.

Двигательная установка ГТК может быть успешно применена для грузового автомобиля, катера, насосной и миниэлектростанции с заменой жидкого топлива на местное твердое топливо.

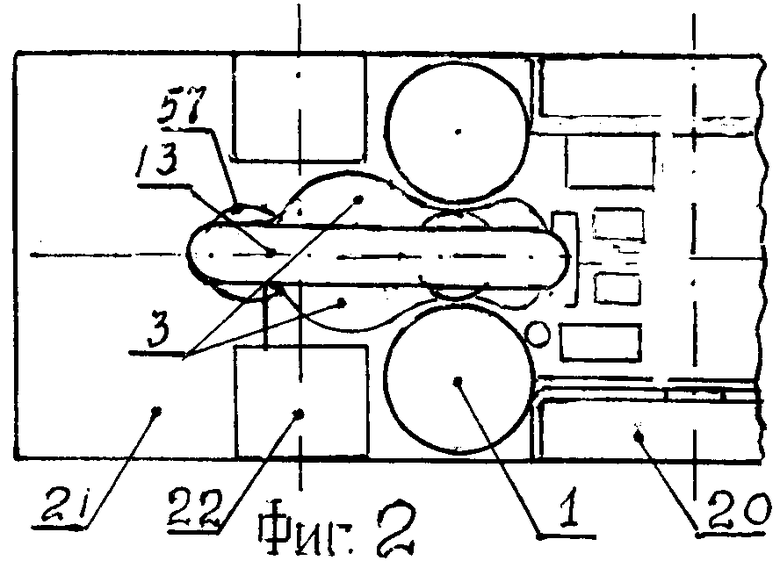

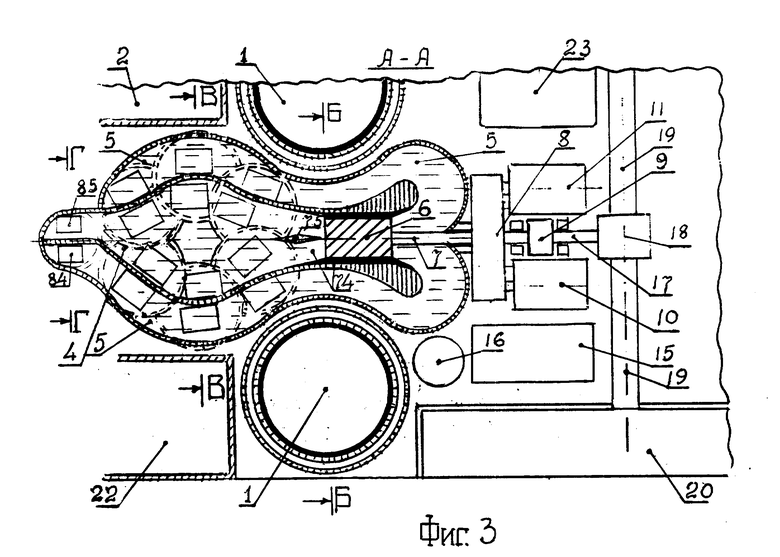

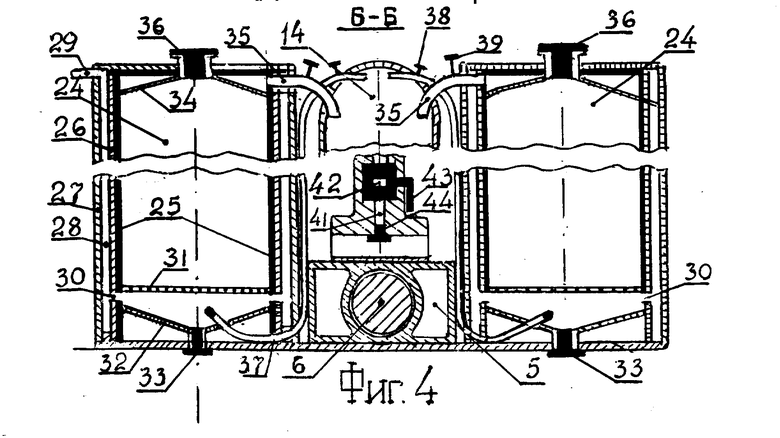

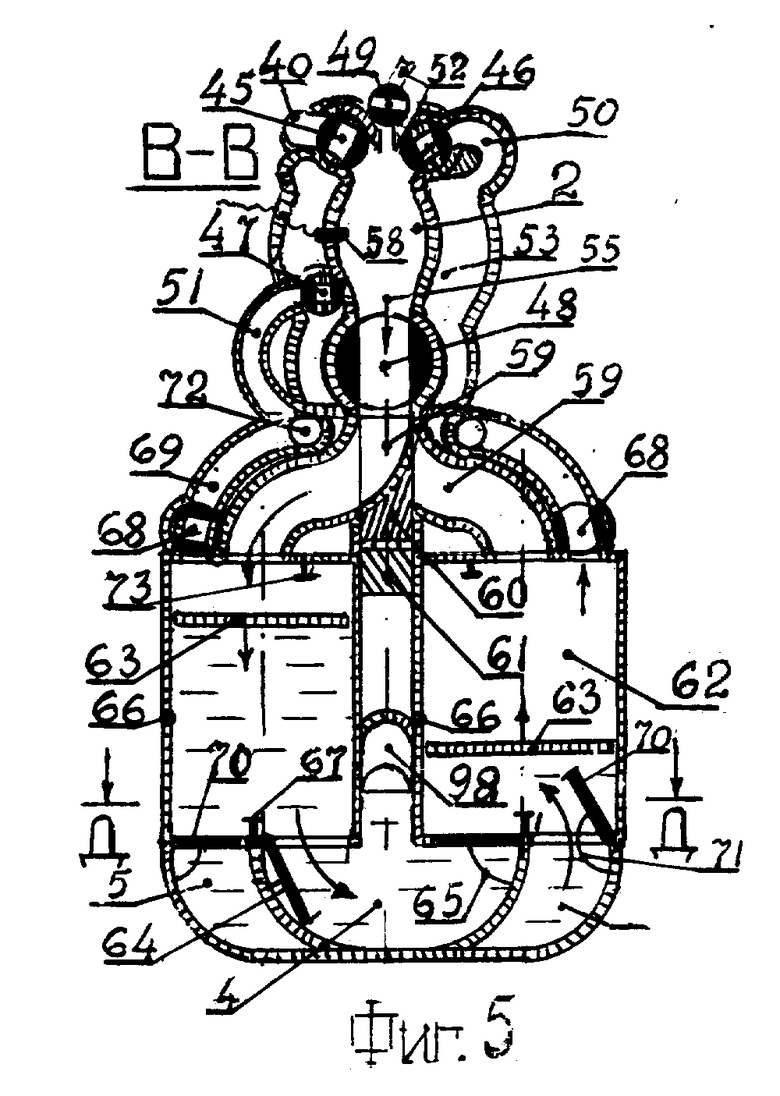

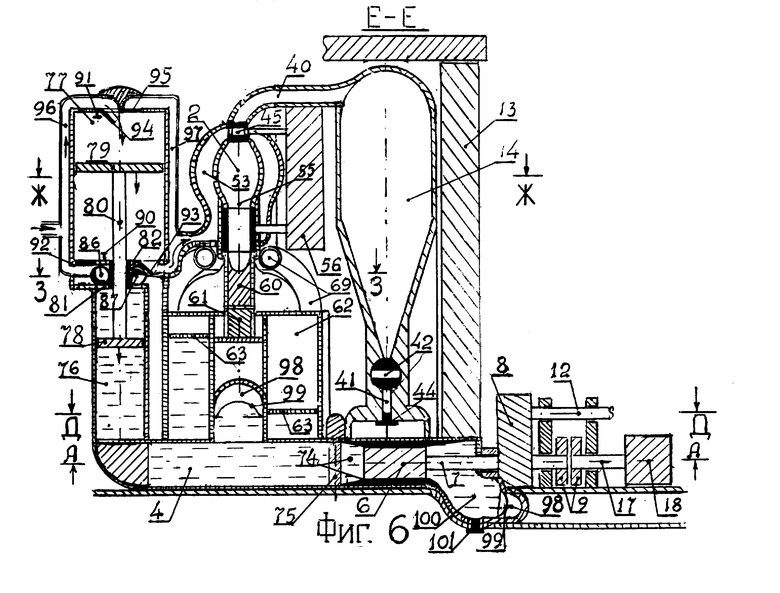

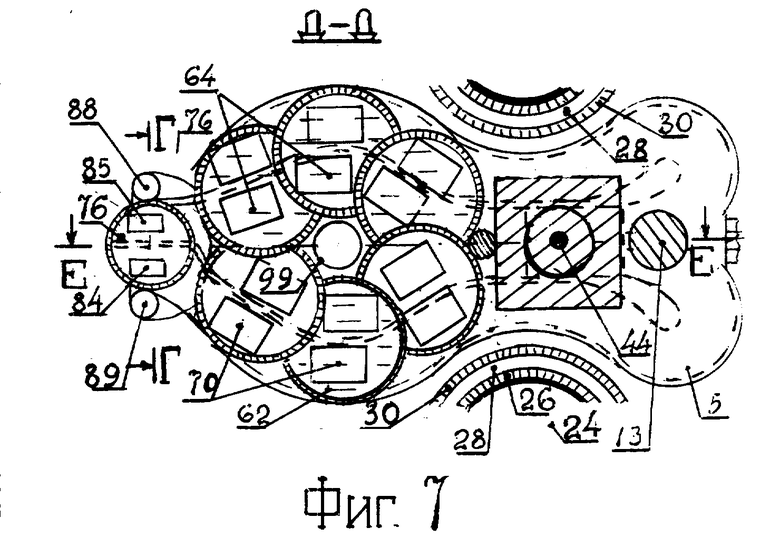

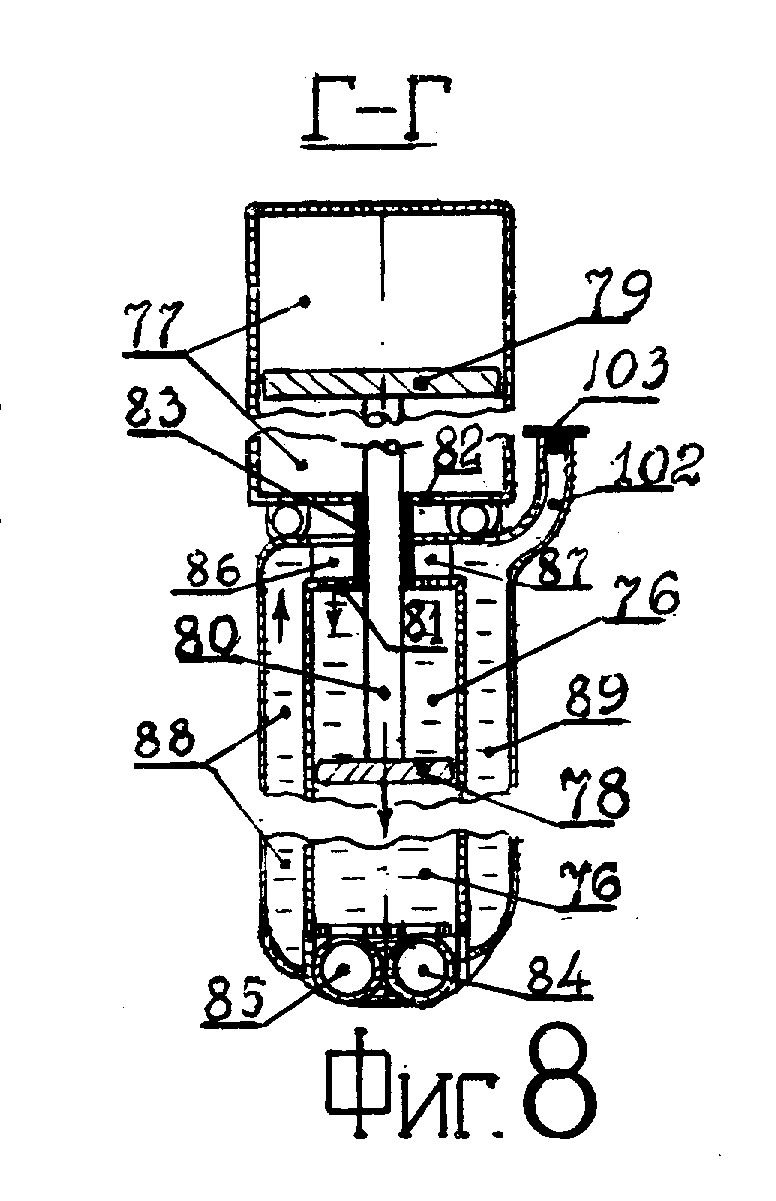

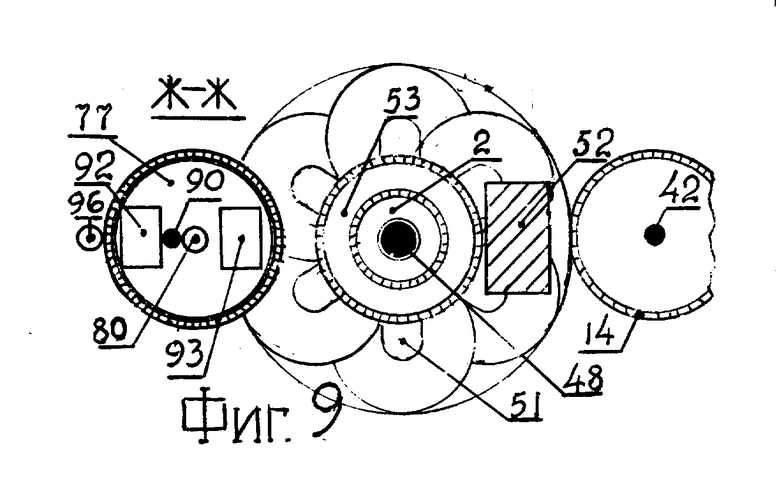

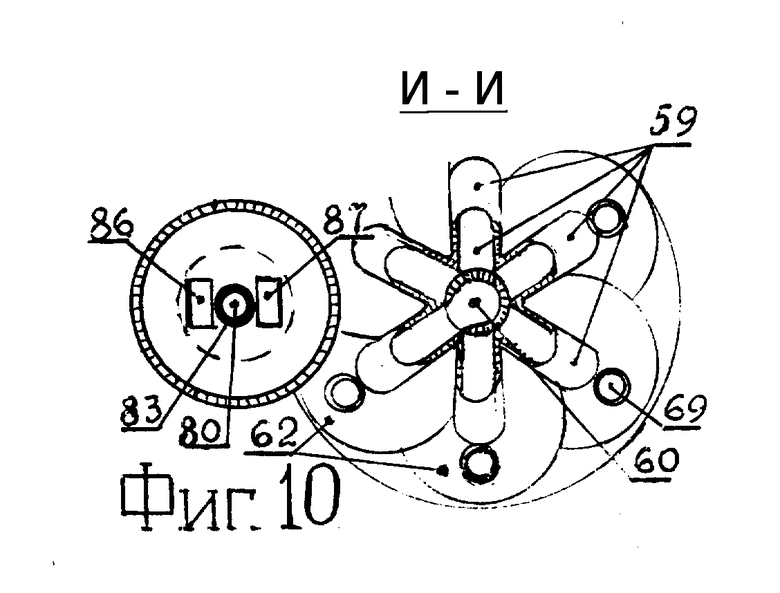

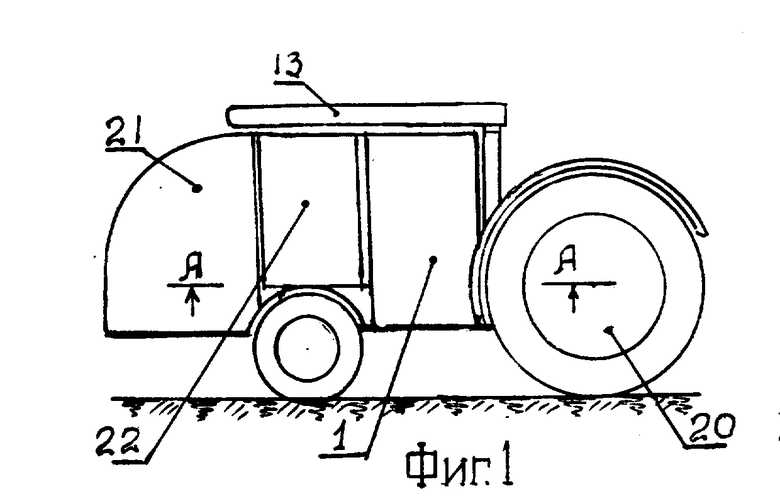

На фиг. 1 показан трактор, вид сбоку; на фиг. 2 трактор, вид сверху; на фиг. 3 сечение А-А на фиг.1 в увеличенном виде; на фиг.4 сечение Б-Б на фиг. 3; на фиг.5 сечение В-В на фиг.3; на фиг. 6 сечение Е-Е на фиг.7; на фиг.7 сечение Д-Д на фиг.5; на фиг.8 сечение Г-Г гидрокомпрессора на фиг.3 и 7; на фиг.9 сечение Ж-Ж на фиг.6; на фиг.10 сечение И-И на фиг.6.

Предлагаемый трактор имеет два газогенератора 1, камеру сгорания 2, блок цилиндров 3, камеру высокого давления воды 4, камеру низкого давления воды 5, газотурбину 6 с валом 7, противоположный конец которого входит в коробку передач 8, муфту сцепления 9, электрогенератор 10, компрессор 11 и вал 12 отбора мощности, выходящий из коробки передач 8.

В центральной части платформы трактора установлен телескопический кран 13. Между газогенераторами 1 расположен баллон-отстойник 14 для г/газа, а около электрогенератора 10 установлен аккумулятор 15 с электропреобразователем 16.

От муфты сцепления 9 отходит карданный вал 17 к дифференциалу 18 с полуосями 19, вращающими ведущие колеса 20. В кабине 21 тракториста установлены известные устройства для управления трактором (не показаны).

По бортам трактора установлены бункеры 22 с твердым топливом, а за правым задним колесом 20 размещен баллон 23 со сжиженным газом, применяемым для пуска двигателя, а также в количестве 10-20% от используемого твердого топлива для улучшения качества топливной смеси в камере сгорания. Вместо баллона 23 со сжиженным газом может быть установлен баллон для природного газа по заявке N 4 782 313/26 от 16.01.90 г.

Газогенератор 1 имеет шахту 24, выполненную из жаропрочного термоизолирующего покрытия 25 стального корпуса 26, установленного в стальном кожухе 27 с зазором 28, который сверху подключен патрубком 29 к компрессору 11, а снизу соединен радиальными отверстиями 30 с шахтой 24 между колосниковой решеткой 31 и ее конусным торцевым дном 32, в центре которого расположено отверстие с завинченной в него стальной заглушкой 33. В верхней части шахты 24 установлена конусная решетка 34, патрубок 35, идущий к баллону-отстойнику 14 и отверстие для загрузки в шахту 24 топлива, в которое завинчена заглушка 36. От баллона-отстойника 14 отходит трубка 37 с горелкой, установленной под колосниковой решеткой 31. Трубка 37 с горелкой перекрыта краном 38, а патрубок 35 краном 39.

Баллон-отстойник 14 цилиндрической формы имеет патрубок 40, идущий к камере сгорания 2, конусообразное дно с патрубком 41, перекрытым клапаном 42 с ручкой 43 и заглушкой 44, ввинченной в нижний конец патрубка 41.

Камера сгорания 2 имеет клапаны 45 49 на патрубках 40 52 соответственно и на горловине камеры 2. По патрубку 40 в камеру сгорания поступает из баллона-отстойника 14 г/газ под давлением в 5-10 кг/см2, по патрубку 50 поступает из камеры 53 сжатый воздух под в 2-3 раза большим давлением чем давление г/газа, по патрубку 52 поступает из баллона 23 природный газ, а из камеры сгорания 2 по патрубку 51 выходят выхлопные газы под давлением в 5-10 кг на 1 см2.

Через горловину 55 камеры сгорания 2 выходят выхлопные газы под средним давлением, в 2-3 раза большим, чем давление сжатого воздуха, поступающего в камеру сгорания 2.

Клапаны 45 49, работающие как краны самовара, поворачиваются с помощью механизма 56, в котором каждый вал, вращающий клапан, имеет шестерню, находящуюся в зацеплении с другими шестернями клапанов и с шестерней вала электродвигателя таким образом, что клапаны открываются и закрываются в строго установленной последовательности, определяющей работу камеры сгорания 2.

Вместо механизма 56 может быть установлен электрический блок управления работой клапанов камеры 2.

Камера 2 образована жаропрочным корпусом, имеющим термоизолирующее покрытие внутренней поверхности. Камера 2 установлена в камере 53 со сжатым воздухом, который поступает в ее нижнюю часть от компрессора 57. Сжатый воздух, поступающий в камеру 53, охлаждает камеру 2, нагревается от нее до высокой температуры и через патрубок 50 поступает в камеру 2.

В средней части камеры 2 установлена электросвеча 58 зажигания с электропроводкой от электропреобразователя 16, в котором предусмотрено устройство для формирования электроимпульсов, необходимых для работы электросвечи.

При открытом клапане 48 выхлопные газы проходят во вращающуюся часть газовода 59 цилиндрического клапана 60 с электродвигателем 61. Клапан 60 поочередно соединяет газоводы 59 цилиндров 62 с газоводом клапана 48.

Цилиндр 62 имеет плавающий эластичный поршень 63 из легкого нетеплопроводного материала, изолирующий горячий выхлопной газ от холодной воды, находящейся под поршнем 63. Под давлением выхлопных газов поршень 63 движется вниз, а вода своим давлением открывает дверцу 64, преодолевая сопротивление пружины 65, и перетекает из цилиндра 62 в камеру 4 высокого давления воды.

При движении вниз поршень 63 задевает электродатчик 66, по электросигналу которого электродвигатель 61 повернет цилиндрический клапан 60 так, что его газовод 59 подсоединит к камере сгорания 2 газовод 59 следующего (второго) цилиндра 62, а поршень 63 первого цилиндра 62 будет перемещаться вниз за счет расширения над ним ранее поступивших выхлопных газов.

При дальнейшем движении вниз поршень 63 коснется электродатчика 67, по электросигналу которого откроется клапан 68 выхлопной трубы 69 и в цилиндре 62 давление газов над поршнем 63 станет меньше давления воды в камере 5, в результате чего подпружиненная дверца 70 откроется, преодолев сопротивление пружины 71, и вода из камеры 5 низкого давления начнет поступать в цилиндр 62. При этом выхлопные газы, находящиеся над поршнем, будут выходить через клапан 68 в трубу 69 и далее через кольцевую трубу 72 в общую выхлопную трубу трактора (не показана).

При движении вверх поршень 63 коснется электродатчика 73, по электросигналу которого клапан 68 перекроет трубу 69, а цилиндрический клапан 60 подсоединит газовод 59 первого цилиндра к камере сгорания 2. В этот момент дверца 70 под воздействием пружины 71 закроется, а дверца 64 откроется под воздействием давления воды, возникшего от выхлопных газов, начавших поступать через газовод 59.

Вода, поступающая из цилиндров 62 в камеру 4 высокого давления, устремляется через суживающую трубу 74, в которой установлена гидротурбина 6, в камеру 5 низкого давления, сообщая гидротурбине 6 мощность, равную разности давлений воды в камерах 4 и 5, умноженной на площадь поперечного сечения свободного прохода струи воды в трубе 74 через турбину 6 и на скорость движения этой струи воды.

Перед гидротурбиной 6 в начале трубы 74 установлена заслонка 75, которая может перекрыть струю воды, идущую к гидротурбине 6, как это показано на фиг. 6, или быть установлена вдоль этой струи воды (см. фиг.3). Поворот заслонки 75 производит электродвигатель (не показан), управляемый трактористом.

Разность давлений в камерах 4 и 5 использована не только для вращения гидротурбины 6, но также и для работы гидрокомпрессора 57, который имеет цилиндры 76 и 77 с поршнями 78 и 79, соединенными штоком 80, проходящим через смежные торцевые стороны 81 и 82 цилиндров 76 и 77 и через втулку 83, жестко связывающую торцевые стороны 81 и 82. К нижней торцевой стороне цилиндра 76 подходят камеры 4 и 5 высокого и низкого давления воды, разделенные вертикальной перегородкой, проходящей по диаметру торцевой стенки цилиндра 76. Камеры 4 и 5 соединяются с цилиндром 76 клапанами 84 и 85, установленными под нижним торцевым основанием цилиндра 76 и клапанами 86 и 87, установленными на патрубках 88 и 89, идущих от камер 4 и 5 к верхней торцевой стороне 81 цилиндра 76.

Клапаны 84 87, управляемые с помощью электродатчиков 90 и 91 положения поршня 79, установлены в цилиндре 77 на его торцевых сторонах.

Цилиндр 77 имеет самооткрывающиеся клапаны 92 95, установленные на трубах 96 и 97, подводящих воздух от компрессора 11 и отводящих сжатый воздух к камере 53.

Камеры 4 и 5 имеют компенсационные камеры 98 с эластичной (например, резиновой) перегородкой 99, отделяющей воздух камер 98 от воды камер 4 и 5. Камера 98 сглаживает пики давления воды, возникающие при работе цилиндров 62 и 76. При номинальном давлении перегородка 99 имеет плоскую форму, при повышенном давлении воды она прогибается в сторону камеры 98, заполненной сжатым воздухом.

Камера имеет отстойник 100 со сливным отверстием, перекрытым завинчивающейся заглушкой 101, и патрубок 102, перекрытый завинчивающейся заглушкой 103.

Перед началом работы отвинчивается заглушка 101 и сливается несколько литров воды из отстойника 100 с отстоем. После того как из отстойника потечет чистая вода заглушку 101 завинчивают до отказа. Через патрубки 102 и 89 в камеру 5 доливается вода, выпущенная из отстойника 100. Отвинчиваются заглушки 33 и 44, запускается компрессор 11 кратковременным включением в электросеть трактора. При этом компрессор 11 отключается от коробки передач 8. Под напором поступающего по патрубку 29 в газогенераторы 1 сжатого воздуха выдувается вся зола, накопившаяся на торцевом конусном дне 32. Отвинчивается заглушка 36 и в шахту 24 газогенераторов 1 с помощью крана 13 из бункеров 22 загружается топливо. При этом вначале до половины шахты 24 загружается топливо из одного бункера 22 сухое с высокой теплотворной способностью, например каменный или древесный уголь и древесные кубики, затем из другого бункера загружается менее качественное топливо в виде брикетов из древесных отходов, торфа, соломы. При необходимости бункеры 22 дополняются соответствующим топливом, уложенным в мешочки по 25 кг с конусным дном, которое может быть закреплено на входном патрубке шахты 24.

Открывается кран 38 на трубке 37 и через горелку на конце этой трубки из баллона-отстойника 14 начинает поступать г/газ, оставшийся в нем после окончания предшествующей работы газогенераторов 1. Выходящий из горелки газ поджигается, например, ручной электросвечей, используемой в быту для поджога горелки газовой плиты через отверстие, в котором завинчивается заглушка 33.

Включается компрессор 11, завинчивается заглушка 33, разгорается топливо в шахте 24 газогенератора 1, закрывается кран 38 патрубка-горелки 37 и завинчивается заглушка 36. Давление в шахте поднимается до 5-10 кг/см2, открывается кран 39 на патрубке 35 и в баллон-отстойник 14 начинает поступать г/газ, приоткрывается кран 42 за ручку 43 и выдуваются накопившаяся в конусной части баллона-отстойника 14 зола и сажа, закрывается кран 42 опусканием ручки 43 и завинчивается заглушка 44.

Включаются устройства (45, 46, 47, 48, 56, 57, 16 и 61), обеспечивающие работу камеры сгорания 2. При этом заслонка 74 перекрывает вход воды в гидротурбину 6. В баллон-отстойник 14 в первые минуты работы газогенератора 1 попало много воздуха, углекислого газа и мало угарного газа, который к тому же был частично израсходован через патрубок-форсунку 37 и во время продувки через кран 42. Кроме того, в камеру 53 не поступает сжатый воздух от гидрокомпрессора 57, которые еще не работает. По той же причине гидрокомпрессор 57 не может использовать сжатый воздух, подаваемый компрессором 11. Этот сжатый воздух от компрессора 11 по патрубку, не показанному на чертеже, подается в патрубок 40 у клапана 45. В результате работы клапанного механизма 52 камера 2 заполняется вначале смесью воздуха и угарного газа через клапан 45 при давлении, создаваемом компрессором 11 (например, 5 кг/см2), затем сжатым воздухом через клапан 46 из камеры 53 при более высоком давлении (например, 10 кг/см2) и наконец сжатым газом через клапан 49 из баллона 23 при более высоком давлении (например, 20 кг/см2). В результате камера 2 заполняется топливной смесью, которая воспламеняется электросвечой 58.

Температура продуктов горения топливной смеси повышается до 1500oC, давление до 100 кг/см2, открывается клапан 48 и продукты горения - выхлопные газы устремляются в газовод 59 и далее в цилиндр 62, создавая давление на поршень 63 до 50 кг/см2. Инерционность движения газов из камеры 2 в газовод 51 столь велика, что в момент закрытия клапана 48 давление в камере 2 падает до 3-5 кг/см2, в этот момент открывается клапан 47 выхлопной трубы, через которую выходят из камеры 2 остатки выхлопных газов, а камера 2 заполняется смесью воздуха и угарного газа через клапан 45, который открывается через тысячную долю секунды за клапаном 47, а закрывается клапан 45 через 1-2 тысячные доли секунды после закрытия клапана 47 в тот момент, когда все выхлопные газы будут вытеснены в выхлопную трубу 51 газами, поступающими из патрубка 40 через клапан 45. Далее повторяется ранее изложенный процесс работы камеры 2 с частотой до 40-50 циклов в 1 с. Ход поршня 63 вниз создает высокое давление воды в камере 4, которое включает в работу гидрокомпрессор 57, поставляющий сжатый воздух в камеру 53 по трубе 97. Через несколько секунд после начала работы камеры сгорания 2 от патрубка 40 отключается подача воздуха компрессором 11, который по трубе 96 начнет поступать в цилиндр 77 гидрокомпрессора.

В установившемся режиме работы камеры сгорания 2 через клапан 45 заполняется г/газом из баллона-отстойника 14 при давлении, равном давлению сжатого воздуха, подаваемого в газогенератор 1 компрессором 11. Затем через клапан 46 в камеру 2 поступает из камеры 53 более горячий сжатый воздух под давлением, в 3-4 раза большем давления ранее заполнившего камеру 2 г/газа. При этом по объему в камеру 2 поступит 2-3 раза больше воздуха чем г/газа, а по массе с учетом разности температур в баллоне 14 и в камере 53 сжатого воздуха поступит в камеру 2 на 15-20% больше чем г/газа. Далее через клапан 57 в камеру 2 поступит природный газ или сжиженный газ из баллона 23 при давлении, на 5-10% большем чем г/газа. Далее через клапан 57 в камеру 2 поступит природный газ или сжиженный газ из баллона 23 при давлении, на 5-10% большем чем давление сжатого воздуха в камере 53. Поступление газа через клапан 56 повысит давление топливной смеси в камере 2 еще на 5-10% и увеличит ее теплотворную способность на 15-20% что существенно увеличит КПД и удельную мощность двигателя и сделает его работу более надежной даже на низкосортном топливе, заложенном в газогенератор 1. Учитывая высокое октановое число (110) природного и сжиженного газа и внутреннее смесеобразование в камере сгорания 2 давление топливной смеси в результате ввода природного или сжиженного газа и сжатого воздуха для его сгорания может быть поднято с 20-25 кг/см2 до 30 кг/см2. Такое увеличение давления топливной смеси перед ее воспламенением существенно повышает КПД двигателя. При этом не затрачивается дополнительная энергия на сжатие природного газа, т.к. природный газ в баллоне 23 находится под давлением, большим чем 30 кг/см2, и подача его с давлением до 30 кг/см2 достигается соответствующей установкой редуктора.

Раздельное введение в камеру 2 вначале г/газа с давлением 5-8 кг на 1 см2, затем воздуха с увеличением давления в камере сгорания 2 до 20-30 кг/см2, наконец природного газа с увеличением давления до 22-33 кг/см2 в несколько раз уменьшает затраты энергии на сжатие топливной смеси в предлагаемом двигателе, которое могло бы быть выполнено, например, в дизельном двигателе. К тому же в дизельном двигателе перед впрыском дизельного топлива сжатие воздуха допускается лишь до 20 кг/см2. Учитывая, что сжиженный газ при давлении в 16 кг/см2 находится в жидком состоянии, подача его в камеру сгорания может производиться с помощью топливного насоса через форсунку, подобно подаче дизельного топлива в дизельный ДВС.

Воспламенение топливной смеси производится с помощью электросвечи 58 после закрытия 49 замыканием контактов, установленных на одном из валов механизма 56. В момент воспламенения топливной смеси открывается клапан 48 и раскаленные выхлопные газы из камеры сгорания 2 устремляются через цилиндрический клапан 60 в газовод 59 и далее в цилиндр 62 точно также как и при пуске двигателя. За время одного оборота клапана 60, соединяющего последовательно все газоводы 59 цилиндров 62, происходит несколько десятков воспламенений топливной смеси в камере сгорания 2. При этом каждый цилиндр 62 за время движения поршня 63 от электродатчика 73 до электродатчика 66 заполняется выхлопными газами от ряда (до десяти и более) воспламенений топливной смеси в камере 2.

Под давлением выхлопных газов на поршень 63 открывается подпружиненная дверца 64 и вода из цилиндра 62 движением поршня 63 до электродатчика 67 вытесняется из цилиндра 62 в камеру 4 и при открытой заслонке 75 проходит через турбину 6 в камеру 5. При этом турбина 6 преобразует давление воды в камерах 4 и 5 во вращение вала 7, входящего в коробку передач 8.

Разность давлений воды в камерах 4 и 5 используется также для работы гидрокомпрессора 57. Из камеры 4 вода под большим давлением через клапан 85 попадает в цилиндр 76 и создает силу, равную разности давлений на поршень 78 снизу и сверху, умноженную на площадь поршня 78. Эта сила заставляет поршень 78, шток 80 и поршень 79 двигаться вверх и сжимать воздух, находящийся в цилиндре 77 над поршнем 79. В момент, когда давление воздуха над поршнем достигнет заданного значения, открывается клапан 95, отрегулированный на это давление, и сжатый воздух через патрубок 97 поступает в камеру 53.

При движении поршня 78 вверх вода, находящаяся над поршнем 78, через клапан 86 и патрубок 88 поступает в камеру 5, а при движении вверх поршня 79 воздух, сжатый компрессором 11, поступает в нижнюю часть цилиндра 77 через клапан 92 и патрубок 96. Во время движения вверх поршень коснется электродатчика 91, по электросигналу которого закроется клапан 85 и откроется клапан 84, в результате чего под поршнем 78 установится давление воды, равное давлению воды в камере 5. Одновременно закроется клапан 87 и откроется клапан 86, в результате чего над поршнем 78 установится давление воды, равное давлению воды в камере 4, а поршень 78 со штоком 80 и поршнем 79 начнет движение вниз, как это показано стрелкой на фиг.6 и 8. Во время движения вниз поршня 79 находящийся под ним воздух будет сжиматься до тех пор, пока не достигнет заданного давления, при котором откроется клапан 93 и сжатый воздух начнет поступать через патрубок 97 в камеру 53. Во время движения вниз поршня 79 в верхнюю часть цилиндра 77 через клапан 94 и патрубок 96 начнет поступать сжатый воздух от компрессора 11 при закрытом клапане 95.

Площади поршней 78 и 79 подобраны такими, чтобы работа, затрачиваемая силой разности давлений воды над поршнем 78, была почти равна (т.е. больше всего на несколько процентов, затрачиваемых на трение) работе поршня 79, затрачиваемой на сжатие воздуха, поставляемого в камеру 53. Очевидно, что КПД гидрокомпрессора 57 будет больше 90% т.е. много выше чем у известных компрессоров, в том числе и у компрессора 11, поставляющего воздух с давлением, в 2-3 раза меньшим давления воздуха, поставляемого гидрокомпрессором 57.

Общий КПД компрессора 11 и 57 будет также высоким, т.к. работа, производимая гидрокомпрессором 57, будет в несколько раз больше работы, производимой компрессором 11 по сжатию одного и того же по массе воздуха. Например, при сжатии компрессором 11 воздуха до 5 кг/см2 работа, затрачиваемая гидрокомпрессором 57 по сжатию воздуха от 5 кг/см2, будет в 8 раз больше работы компрессора 11.

Очевидно также, что предлагаемая конструкция гидрокомпрессора 57 имеет существенные преимущества перед известными конструкциями по простоте устройства, надежности работы и эксплуатации.

Ориентировочный расчет основных характеристик трактора и эффективность его эксплуатации заключается в следующем.

Для расчета допустим, что теплотворная способность используемого твердого топлива равна 5000 ккал/кг, мощность двигателя трактора 50 кВт, КПД двигателя 0,4, число цилиндров двигателя 6, рабочий ход поршня 0,3 м, давление сжатого воздуха, подаваемого компрессором 11 в газогенератор 1, 5 кг/см2, давление воздуха, подаваемого гидрокомпрессором 57 в камеру 53, -15 кг/см2, давление воды в камере 4 30 кг/см2, давление воды в камере 5 1 кг/см2, число газогенераторов 2, время работы одного газогенератора 2 ч, плотность загрузки топливом газогенератора 0,3 кг/л.

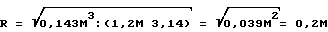

Объем топливной камеры 24 газогенератора 1 будет равен

(50 кВт•2ч•3600 с/ч):(5000 ккал/кг•4,18 кВт с/ккал•0,4•0,3 кг/л)=143 л

В нее будет закладываться 43 кг топлива.

При высоте цилиндрической камеры сгорания 1,2 м радиус ее цилиндра равен

Наружный диаметр газогенератора равен 0,5 м.

Скорость горения топлива в газогенераторе равна

43 кг (2 ч 3600 с/ч) 6 г/с

Для получения окиси углерода потребуется подавать в газогенератор сжатый воздух в количестве 6 г/с•5 30 г/с, такое же количество сжатого воздуха потребуется подавать в камеру сгорания 2.

Компрессор 11 будет подавать 60 г/с сжатого воздуха и в него будет поступать 60 г/л 1,4 л/г 84 л/с. От компрессора 11 будет поступать половина воздуха сжатого до 5 кг/см2 в газогенератор и половина воздуха сжатого до 15 кг/см2 в камеру сгорания в объеме 42 л/с 15 2,8 л/с.

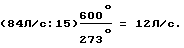

После прохождения через камеру 53 воздух нагреется до 600oC и увеличится в объеме в 2 раза, а г/газ, поступающий из баллона 14 в камеру 2, будет иметь температуру, в 2-3 раза меньшую, чем температура сжатого воздуха. По этой причине для поступления в камеру сгорания 2 сжатого воздуха, равного по массе г/газу, ранее заполнившего камеру 2, воздух должен иметь в 3 раза большую степень сжатия чем г/газ, т.е. иметь давление не менее 15 кг/см2. При этом в камеру 2 будет поступать топливная смесь воздуха и г/газа со средней температурой 600oC и давлении 15 кг/см2 в объеме

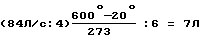

Камера сгорания будет работать с частотой воспламенения генераторного газа (с помощью электросвечей), равной 40 в 1 с, ее объем будет равен 12 л/с:40 l/c=0,3 л.

В цилиндры будут поступать продукты сгоревшего топлива с температурой 1500oC и со средним давлением 30 кг/см2.

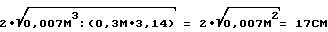

При скорости вращения цилиндрического клапана 1 оборот в 1 с и при избыточном давлении выхлопных газов в конце рабочего хода поршня в цилиндре, равном 4 кг/см2, с температурой, равной 600oC, объем каждого из шести цилиндров будет равен

Диаметр равновеликого цилиндра будет равен

Принимая, что рабочий ход поршня будет выполняться за 0,4 с, а холостой ход за 0,6 с, в шести цилиндрах будет находиться

7 л•0,6•6 25 л воды

Примем, что втрое большее количество воды будет находиться в камерах высокого и низкого давлений воды и в цилиндрах компрессора, тогда всего в двигателе будет находиться 100 л воды.

Площадь поршня будет равна 260 см2, а сила давления при 30 кг/см на него равна 7800 кг во время соединения цилиндра с камерой сгорания. В это время один из шести цилиндров развивает мощность, равную

Кроме того, после того как газовод, идущий от камеры сгорания к цилиндру, будет перекрыт цилиндрическим клапаном, будет получена еще мощность за счет расширения газов, которую можно принять равной 1/4 от мощности, полученной в 70 кВт, тогда полная мощность, развиваемая блоком цилиндров, будет равна 70 кВт•1,25 87 кВт.

Принимая КПД гидротурбины (с учетом потерь энергии на трение в цилиндрах и камерах высокого и низкого давления воды) равной 0,8 получим мощность двигателя 70 кВт.

На работу компрессора и электрогенератора будет затрачиваться 20 кВт этой мощности. Тогда полезная мощность трактора будет равна 50 кВт.

Используя попеременно два газогенератора и запас топлива в бункере 22 по 50 кг, трактор сможет работать 8 ч с нагрузкой в 50 кВт и затратой твердого топлива, равной 43кг•4= 172 кг.

Таким образом, трактор будет иметь нагрузку, равную

100 кг воды + 180 кг топлива 280 кг

Это будет дополнительная нагрузка к той, которую имеет трактор такой же мощности, работающий на жидком топливе, и одновременно эта нагрузка будет в 2-3 раза меньше той, которая потребуется для трактора с известным устройством генератора, т.к. он будет затрачивать в 2 раза больше топлива для поддержания той же мощности и иметь в 2 раза большую массу газогенераторов с устройствами для очистки г/газов, поступающих в ДВС из газогенераторов.

Дополнительная нагрузка в 280 кг для трактора мощностью в 50 кВт, способного перевозить прицеп в 5т, составляет 5,6% и не является существенной потерей грузоподъемности. Зато стоимость местного твердого топлива, используемого предлагаемым трактором, будет в 10-20 раз меньше стоимости дизельного топлива, затрачиваемого современными тракторами, что позволит значительно уменьшить себестоимость производимой с/х продукции.

Стоимость изготовления, эксплуатации и ремонта двигателя предлагаемого трактора будет в 1,5-2 раза дешевле чем современных тракторов, к тому же срок службы предлагаемого двигателя трактора будет в 2-3 раза больше чем у современных тракторов.

Определим количество природного (сжатого) газа, поступающего в камеру сгорания, при расходе 1 кг газа на 10 кг твердого топлива. Известно, что 1 кг углерода при полном сгорании требует 15 кг воздуха и при этом выделяет 10000 ккал тепла. При неполном сгорании 8 кг продуктов сгоревшего углерода могут содержать 1 кг окиси углерода с теплотворной способностью 5000 ккал и 7 кг азота воздуха, в котором выгорел весь кислород. Во время неполного сгорания углерода выделится 5000 ккал тепла, которые не могут быть использованы для работы двигателя и будут утрачены при охлаждении г/газа в баллоне-отстойнике 14.

Поступающий в камеру сгорания г/газ будет иметь теплотворную способность, равную 5000 ккал 8 кг 620 ккал/кг, для его сгорания потребуется 8 кг воздуха и топливная смесь г/газа и воздуха будет иметь теплотворную способность 310 ккал/кг.

На 2 кг твердого топлива, в котором содержится 1 кг углерода, будет затрачиваться 0,2 природного газа с теплотворной способностью 10000 ккал/кг. Для его сгорания потребуется 0,2 кг• 153 кг воздуха.

Топливная смесь из природного газа и воздуха будет иметь теплотворную способность 10000 ккал 16 кг 620 ккал/кг. Следовательно, в камеру сгорания 2 после заполнения ее г/газом необходимо ввести кроме 8 кг еще 3 кг сжатого воздуха для полного сгорания г/газа и природного газа, который вводится в камеру сгорания 2 в количестве 0,2 кг на 8 кг г/газа, т.е. (0,2 8)100% 2,5% по массе относительно г/газа и природного газа. При этом теплотворная способность полученной топливной смеси из г/газа и природного газа и воздуха будет равной (5000 + 2000) ккал (16 + 3 + 0,2) кг 364 ккал/кг. Таким образом, введение в камеру сгорания 2,5 мас. природного газа увеличивает теплотворную способность топливной смеси на  ккал/кг•100% 17,4% существенно повышая ее качество. С учетом того, что теплотворная способность твердого топлива принята равной 5000 ккал/кг, природного газа в баллоне 14 должно быть 20 кг на 200 кг твердого топлива. При меньшей теплотворной способности твердого топлива целесообразно использовать до 15% природного (сжиженного) газа по массе относительно твердого топлива.

ккал/кг•100% 17,4% существенно повышая ее качество. С учетом того, что теплотворная способность твердого топлива принята равной 5000 ккал/кг, природного газа в баллоне 14 должно быть 20 кг на 200 кг твердого топлива. При меньшей теплотворной способности твердого топлива целесообразно использовать до 15% природного (сжиженного) газа по массе относительно твердого топлива.

Температура топливной смеси с теплотворной способностью в 310 ккал/кг в момент воспламенения поднимется на величину, равную 310 ккал/кг 0,2 ккал/кг град. 1400o, а давление увеличится в 1400o 273o 5,1 раза.

Температура топливной смеси с теплотворной способностью в 364 ккал/кг при воспламенении увеличится на 364 0,22 1660o, а давление увеличится в 1660o 273o 6,1 раза. С учетом того, что с введением в камеру 2 природного газа с соответствующим количеством сжатого воздуха, необходимого для его сгорания, на 20% повысится давление топливной смеси с природным газом по сравнению со сгоревшей топливной смесью без природного газа будет 100% •(6,1•1,2 5,1) 5,1 43% На столько же возрастет мощность двигателя, а вместе с ней существенно возрастет удельная мощность двигателя и его КПД.

Проведенный расчет доказывает целесообразность и большую эффективность использования природного (или сжиженного) газа в газогенераторном тракторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОПАРОЖИДКОСТНЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2011869C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ Ю.Б.КАШЕВАРОВА С УДВОЕННЫМ ЧИСЛОМ ЦИЛИНДРОВ | 1993 |

|

RU2076216C1 |

| ВЕРТОЛЕТ КАШЕВАРОВА | 1991 |

|

RU2015066C1 |

| ДВИГАТЕЛЬ КАШЕВАРОВА "ДК" | 1991 |

|

RU2057951C1 |

| ТРАНСПОРТНЫЙ ЭЛЕКТРОГАЗОВЫЙ КОМПЛЕКС КАШЕВАРОВА "ТЭКК" | 1994 |

|

RU2097212C1 |

| СПОСОБ КАШЕВАРОВА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2095517C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "РДК-6" | 1995 |

|

RU2095590C1 |

| ТУРБОПОРШНЕВОЙ ДВИГАТЕЛЬ КАШЕВАРОВА | 1991 |

|

RU2014476C1 |

| ТРАКТОР КАШЕВАРОВА | 1991 |

|

RU2008234C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "РДК-4" | 1995 |

|

RU2100630C1 |

Использование: механизация фермерских хозяйств. Сущность изобретения: трактор содержит двигатель внутреннего сгорания, газогенератор с устройством для очистки газа и баллоном-отстойником, компрессор для подачи сжатого воздуха в газогенератор и гидрокомпрессор для дополнительного сжатия воздуха после компрессора. Гидрокомпрессор и двигатель имеют общие камеры высокого и низкого давления воды. 4 з.п. ф-лы, 10 ил.

| Газогенераторный автомобиль | |||

| - БСЭ, т | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1997-11-10—Публикация

1993-12-27—Подача