Изобретение относится к подготовке топлива к сжиганию и может быть использовано на тепловых электростанциях для растопки котлов, работающих на бурых углях, добываемых открытым способом.

Известна растопочная пылесистема котла, содержащая мельницу-вентилятор, ступень пылеулавливания, подсоединенную к мельнице, шнеки, течки пыли, бункера пыли, объем которых составляется 60 т и растопочные горелки [1]

Недостатком известной пылесистемы является наличие шнеков и бункеров. Общая длина шнеков пыли составляет 2000 м при 8 котлах, а общий объем пыли в бункерах для растопки составляет 720 т для 8 котлов. При забивании течек пыли в шнеках возможна их запрессовка с последующим возгоранием от трения лопастей шнеков об запрессованную массу, что приведет к пожару на станции, а содержание 12 бункеров пыли по 60 т на станции требует значительных экономических затрат ввиду их взрывоопасности. Кроме того, все шнеки после растопки требуют тщательной уборки: так как остатки пыли в шнеках могут явится источником самовозгорания при их хранении до следующей растопки. Помимо этого, габариты растопочного бункеров, например для котла мощностью 300 МВт /диаметр бункера 5,3 м, высота 29 м/ не позволяют их размещать внутри здания, а требуют специальных помещений по соображениям взрывобезопасности, что увеличивает длину транспортных устройств пыли и увеличивает возможность их возгорания и взрыва.

Известна пылесистема для взрывоопасных топлив, содержащая мельницу-вентилятор, пылеконцентратор циклонного типа, мельничный вентилятор, подключенный к пылевому патрубку, и второй мельничный вентилятор, подсоединенный к выхлопному патрубку пылеконцентратора, и горелки топки, соединенные с пылепроводом [2]

Недостатком известной пылесистемы является значительные габариты циклонных пылеконцентратов, так для расхода сушильного агента 54,7 м3/с, 200•103/ч. циклонный пылеконцентратор типа НИИОГАЗ должен иметь диаметр 4,5 м и высоту около 25 м, а центробежный пылеконцентратор той же производительности диаметр 2,3 м и высоту 4,0 м /там же, стр. 39-40/. Циклонный пылеконцентратор по сравнению с центробежным имеет преимущества в более высокой степени пылеулавливания и меньшем гидравлическом сопротивлении /там же, стр. 26/. Кроме того, недостатком известной пылесистемы является наличие двух мельничных вентиляторов на каждый циклонный пылеконцентратор.

Известна система пылеприготовления котла, содержащая мельницу-вентилятор, соединенную газозаборной шахтой с тонкой котла и бункером сырого угля через питатель, и циклонный пылеконцентратор, сбросная труба которого подсоединена к горелкам второго яруса топки, а патрубок концентрированной смеси к горелкам первого яруса, при этом пылеконцентратор содержит два тангенциальных входных патрубка, подсоединенных к источнику аэросмеси и дымовых газов и осевой входной патрубок, соединенный с источником газовой среды, по оси пылеконцентратора установлена полая вставка, причем патрубок отвода концентрированной смеси расположен на уровне ввода осевого входного патрубка, а тангенциальные входные патрубки на уровне ввода сбросной трубы в корпус, и воздушные сопла [3]

Недостатком системы приготовления пыли является трудность растопки котла из холодного состояния ввиду отсутствия горячих дымовых газов в начальный период и значительные габариты пылеконцентратора, через который проходит вся пыль из мельницы-вентилятора.

Задачей изобретения является уменьшение габаритов пылеконцентратора и получение горячих топочных газов в начальный период растопки котла для термоподготовки пыли перед воспламенением.

Задача решается тем, что в системе пылеприготовления котла, содержащей котел с топкой, снабженной поярусно расположенными пылеугольными горелками с рассредоточенными соплами, мельницу-вентилятор и циклонный пылеконцентратор, подключенный через пыледелитель центробежного типа к мельнице-вентилятору тангенциальными входными патрубками, один из которых соединен с топкой котла, при этом патрубки концентрированной смеси соединены с горелками нижних ярусов топки, а сбросные трубы пылеконцентраторов с горелками вышележащих ярусов, аксиальный входной патрубок соединен с газовой магистралью и расположен на уровне патрубков концентрированной смеси, а тангенциальные входные патрубки на уровне ввода сбросной трубы, и воздушные сопла, согласно изобретению, патрубки концентрированной смеси пылеконцентраторов, стоящих выше, заведены в сбросные трубы пылеконцентраторов, стоящих ниже, и между ними размещено воздушное сопло, осевые входные патрубки пылеконцентраторов подключены к патрубкам концентрированной смеси через шибера а корпуса пылеконцентраторов снабжены наружными перепускными трубами с шиберами, подключенными к нижним и верхним участкам корпусов, причем осевые входные патрубки подсоединены к линии горячего воздуха, а патрубки концентрированной смеси пылеконцентраторов размещены между рассредоточенных сопл.

Заведение патрубков концентрированной смеси пылеконцентраторов, стоящих выше, в сбросные трубы пылеконцентраторов, стоящих ниже, с размещением между ними воздушного сопла, позволяет создать в горелке растопочную концентрацию сухой термоподготовленной пыли, которая сжигается за счет воздушного сопла, окружающего сопла патрубков концентрированной смеси, при этом сбросные трубы с восстановительной средой, в которые заведены патрубки концентрированной смеси, играют роль восстановителей, образованных при горении в концентрированных при горении в концентрированных соплах окислов азота, и способствуют розжигу всего горелочного блока с рассредоточенными соплами, так как из сбросных труб выходят в горелку горючие летучие, полученные при термообработке пыли внутри пылеконцентраторов с помощью осевых входных патрубков, подключенных через шибера к патрубкам концентрированной смеси и к линии горючего воздуха. При работе осевых входных сопел образуется значительное количество горячих дымовых газов, с помощью которых обрабатывается пыль, идущая на горелки, а горячие топочные газы выходят в устья вышестоящих горелок, способствуя растопке их, так как эти газы содержат также горючие летучие и частицы мелкой горящей пыли, являющиеся инициатором воспламенения.

Снабжение пылеконцентраторов наружными перепускными трубами, подключенными к нижним и верхним участкам соответственно верхних и нижних пылеконцентраторов, с установкой регулировочных шиберов на перепускных трубах, позволяет регулировать распределение пыли между горелками различных ярусов топки и менять теплонапряжение в различных горизонтах топки, выравнивая температурное поле при его перекосе, ввиду неправильного пылераспределения в пыледелителях. Это исключает недожог с провалом и уносом, так как в случае низкосортного топлива можно увеличить его подачу в горелки нижних ярусов, что увеличит время его пребывания в топке, а следовательно, и обеспечить его полное выгорание, учитывая стадию предварительной термоподготовки. В случае появления недожога с провалом, можно обеднить топливом горелки первого яруса. Благодаря тому, что через каждый пылеконцентратор проходит только часть пыли /10%/, габариты их невелики.

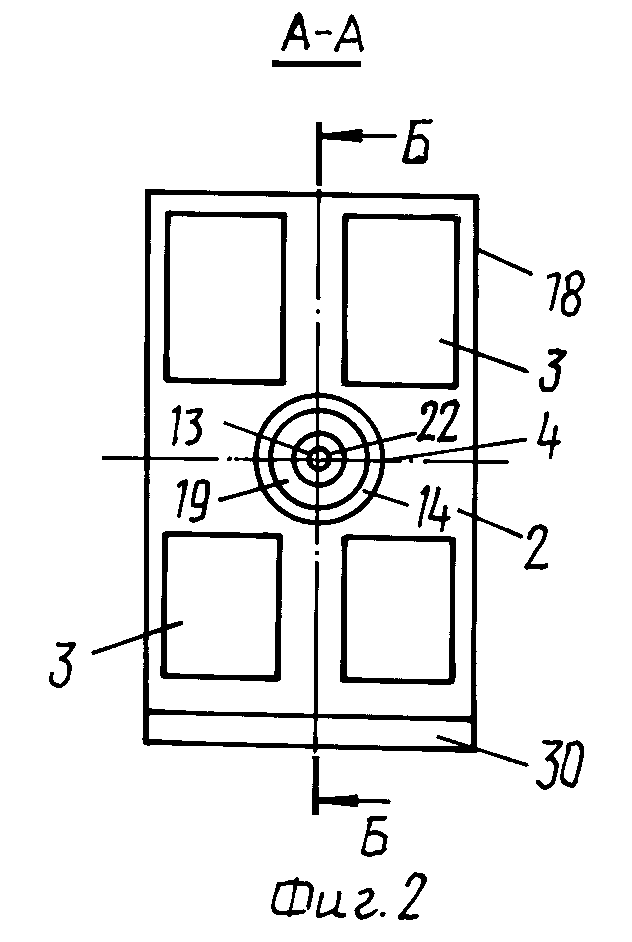

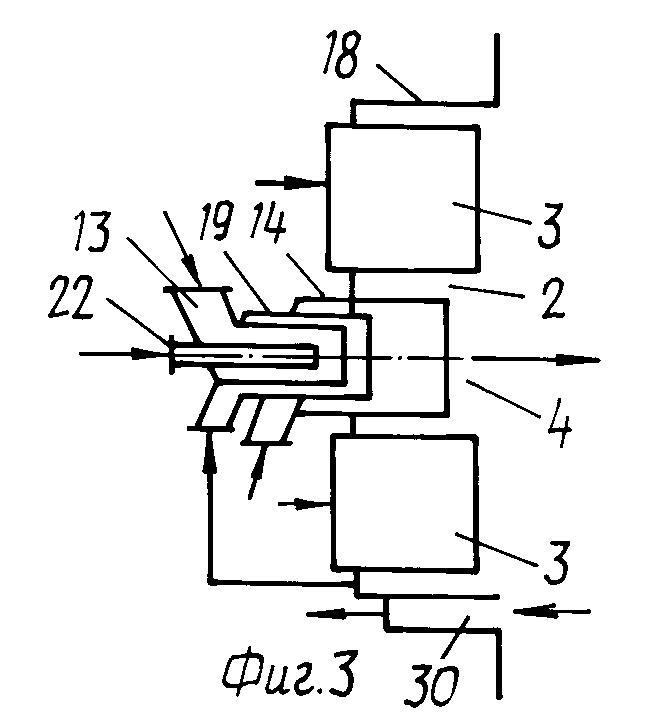

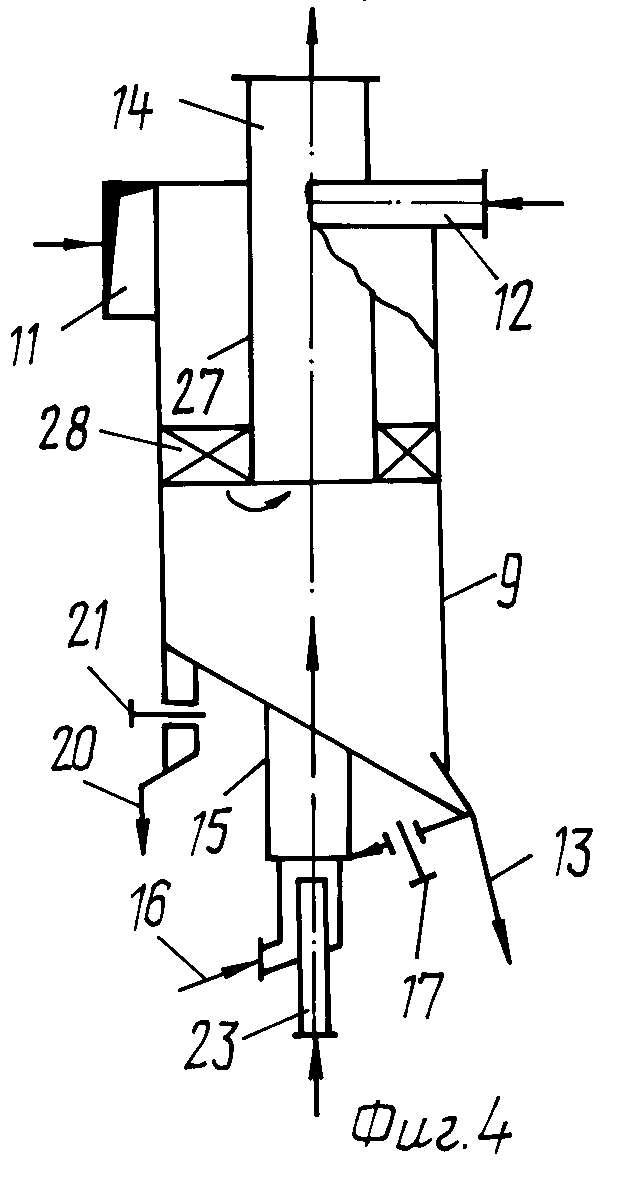

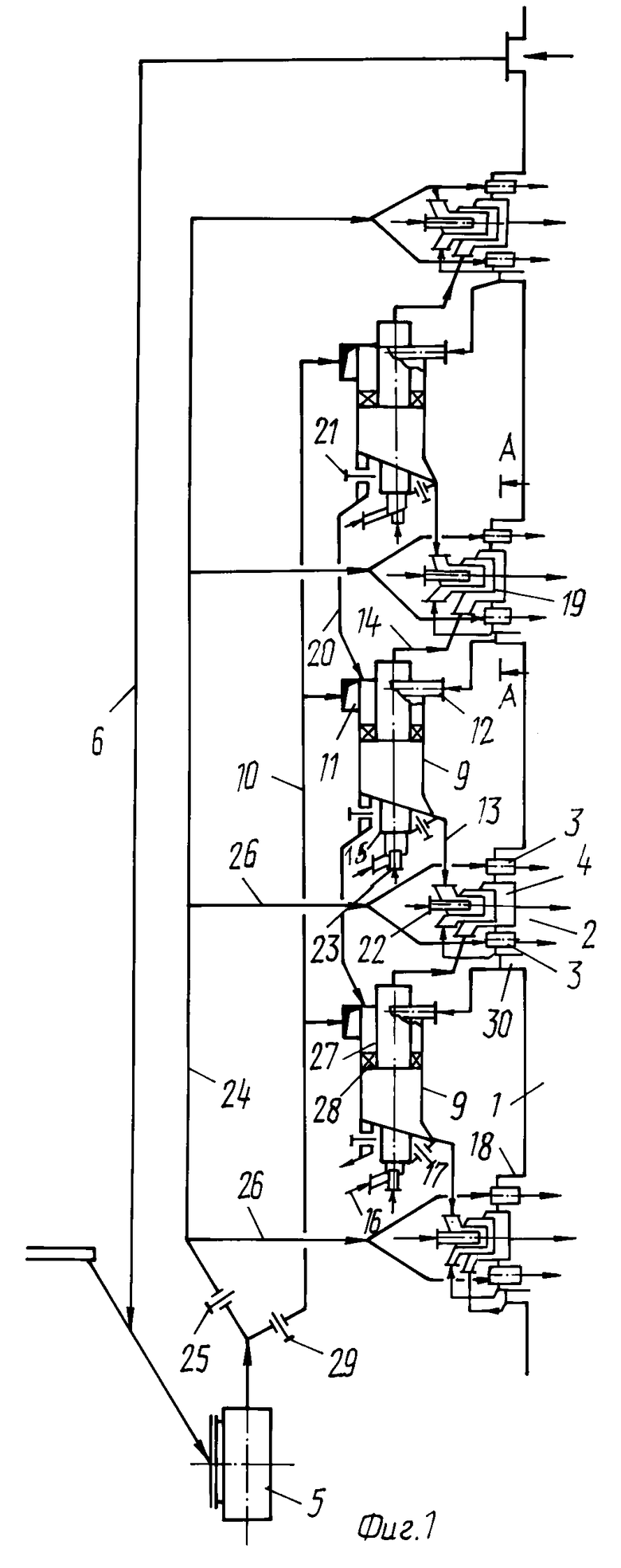

На фиг. 1 изображена предлагаемая система пылеприготовления котла; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 - продольный разрез пылеконцентратора.

Система пылеприготовления котла содержит котел с топкой 1, снабженной поярусно расположенными горелками 2 с рассредоточенными соплами 3 и растопочной горелкой 4, размещенной между соплами 3, мельницу-вентилятор 5, подсоединенную через газозаборную шахту 6 к топке 1 котла и бункеру 7 сырого угля через питатель 8, пылеконцентратор 9 циклонного типа, подключенный через пыледелитель 10 центробежного типа к мельнице-вентилятору 5 тангенциальными входными патрубками 11, при этом другие входные тангенциальные патрубки 12, размещенные на диаметрально противоположной стороне корпуса пылеконцентратора 9, соединены с топкой 1 котла. Патрубки концентрированной смеси 13 соединены с горелками 2 нижнего яруса топки 1, а сбросные трубы 14 пылеконцентратора 9 с горелками 2 вышерасположенного яруса, осевой входной патрубок 15 соединен с линией горячего воздуха 16 и через шибер 17 подключен к патрубку 13 концентрированной смеси этого же пылеконцентратора 9, расположенного на уровне ввода входного патрубка 15. Горелочный блок каждой горелки 2 содержит воздушный короб 18, в который заведены рассредоточенные сопла 3 и растопочная горелка 4.

Патрубки 13 концентрированной смеси пылеконцентраторов 9, стоящих выше, заведены внутрь сбросных труб 14 пылеконцентраторов 9, стоящих ниже, и между ними размещены воздушные сопла 19, подсоединенные к воздушному коробу 18. Корпуса вышестоящих и нижестоящих пылеконцентраторов 9 снабжены перепускными наружными трубами 20 с шиберами 21. Трубы 20 подключены к нижним и верхним участка соответственно верхних и нижних пылеконцентраторов 9.

Система пылеприготовления котла содержит также растопочные мазутные форсунки 22 и 23. Форсунка 22 заведена внутрь патрубка 13 концентрированной смеси, установленного в растопочной горелки 4 горелочного блока 2, а форсунка 23 установлена внутри осевого входного патрубка 15. Торцы патрубков 13, выходящие в горелки, выполнены в виде муфелей, так же как и торцы входных патрубков 15, расположенные внутри пылеконцентраторов 9. Пылесистема содержит также основной пылевыделитель 24 и шибером 25 соединяющий через пылепроводы 26 сопла 3 горелок 2 с мельницей-вентилятором 5. Сбросная труба 14 пылеконцентраторов 9 подсоединена к полой вставке 27, центровка которой обеспечивается завихрителем 28, расположеным на ее открытом торце, исключающим попадание крупной пыли в сбросную трубу 14. Пылеконцентратор 9 выполнен из термостокой стали. Система включает шибер 29, отсекающий пыледелитель 10 от мельницы-вентилятора 5 и газозаборное окно 30 под горелкой 2.

Система пылеприготовления котла работает следующим образом.

Включаются растопочные мазутные форсунки 22 и 23 и прогреваются растопочная горелка 4 и пылеконцентратор 9. При закрытом шибере 25 включается мельница-вентилятор 5 на пусковую небольшую мощность и питатель сырого угля 8. Уголь измельчается в мельнице 5 и выносится в пыледелитель 10 с помощью газов, подаваемых из топки 1 по газозаборной шахте 6 в мельницу 5. Через тангенциальные входные патрубки 11 пыль поступает в пылеконцентраторы 9, распределяясь равномерно по всем пылеконцентраторам пыледелителем 10. За счет тангенциальной подачи пыли, она отжимается к стенкам пылеконцентратора 9 и сползает по ним вниз, проходя при этом завихритель 28, пыль отжимается дополнительно к стенкам от средней части между корпусом и полой вставкой 27, что усиливает сепарацию. Проходя вокруг факела, выходящего из осевого патрубка 15, пыль просушивается, мелкая пыль при этом выгорает, а крупная коксуется и взрывается изнутри за счет остаточной влаги в ней, что измельчает пылинки и они через патрубок 13 концентрированной смеси поступает на растопочную горелку 4, где вспыхивают под действием открытого факела растопочной форсунки 22 и сгорают в струях воздуха, подаваемого через сопло 19, и дожигают газы, выходящие из сбросной трубы 14 в амбразуру растопочной горелки 4, содержащие летучие горючие и часть мелкой несгоревшей пыли. За счет восстановительной среды, содержащейся в сбросной трубе 14. окислы азота, образованные в растопочной горелке 4, будут восстанавливаться до свободного азота. После набора мощности и прогрева топки 1 пыль в осевые сопла 15 поступает из патрубка 13 при открытом шибере 17, благодаря чему увеличивается степень термоподготовки пыли. При выходе на нормальный режим работы открываются шибера 25 и пыль поступает по пылепроводам 26 через пыледелитель 24 в сопла 3 горелок 2. Пыль в соплах 3 вспыхивает от растопочной горелки 4. После выхода на номинальную нагрузку растопочные форсунки 22 и 23 отключаются, шибер 17 перекрывается и термоподготовка пыли в пылеконцентраторах 9 идет за счет горячих дымовых газов, поступающих из топки 1 через тангенциальные патрубки 12. В результате термоподготовки части пыли /около 30%/ резко улучшаются условия воспламенения и горения пыли, а также снижается образование окислов азота. При необходимости, пылеконцентраторы 9 могут быть отключены от мельницы-вентилятора 5 шибером 29 и после растопки котла пыль в горелки 2 подаваться может только через сопла 3 через пыледелитель 24.

Таким образом, благодаря рассредоточению пыли по нескольким пылеконцентраторам 9, предварительной ее термоподготовке внутри пылеконцентратора, оказывается возможным уменьшить габариты пылеконцентраторов до стандартных размеров, применяемых на станциях, и обеспечить надежное воспламенение пыли с одновременным снижением окислов азота.

Горелка 2 самого верхнего яруса не имеет над собой пылеконцентратора, поэтому патрубок 13 горелки подсоединен к пылепроводу 26 и в патрубок 13 поступает во время работы пыль непосредственно от мельницы 5. В нижнюю горелку 2 в сбросную трубу 14 поступает горячий топочный газ из газозаборного окна 30, расположенного под этой же горелкой, так как ниже горелки первого яруса нет пылеконцентратора 9. Перепускная труба 20 нижнего пылеконцентратора при открытии шибера 21 может выдавать сухой полукокс на технологические нужды или в небольшой бункер, или подмешивать его через пылевыделитель 24 в пылепроводы 26 для улучшения горения в случае падения нагрузки. При открытых шиберах 21 на всех перепускных трубах 20 в нижнем пылеконцентраторе 9 будет концентрироваться пыль, прошедшая трехкратную термоподготовку, представляющая собой высококалорийное топливо с развитой пористой структурой, которое можно использовать вместо мазута для подсветки факела.

Что касается температуры термоподготовки в пылеконцентраторе 9, то она не высока, так как выгорание происходит в основе сбросного потока. По литературным данным /В.Е.Маслов. Пылеконцентраторы в топочной технике. М. Энергия. 1977, стр. 134/ реальная температура, которую может развить сбросной поток, не превышает 500 900oC внутри горелочной струи в сбросной горелке в топке, поэтому в условиях добавочного охлаждения вновь поступающей холодной аэросмесью, температура не должна превышать 500 600oC, что было подтверждено в эксперименте. Такой температуры достаточно для термоподготовки. Регулировать температуру можно с помощью воздуха, подаваемого из линии 16, а также с помощью шибера 17, увеличивая количество крупнодисперсной пыли, идущей на горение. Через шибер 17 можно также организовывать рециркуляцию крупной пыли в пылеконцентраторе 9 до полного выхода из нее негорючих летучих и термоизмельчения. Такая пыль в горячем виде вспыхивает сразу в растопочных горелках 4.

Газы из топки 1 из газозаборного окна 30 отбираются в патрубок 12 пылеконцентратора 9 за счет эжекции работающих горелок 4. Эжекция увеличивается при перекрытии шибера 29.

При надежной системе контроля наличия пламени растопочные форсунки 22 и 23 могут быть отключены после воспламенения пыли, так как дальнейшее горение поддерживается за счет раскаленных муфельных торцов патрубков 13 и 15. Стадии термоподготовки пыли, часть которой проходит через пылеконцентраторы 9, является обязательной при работе на низкосортных углях, так как эти угли забалластированы окисленными группами настолько, что горение пыли затягивается в конвективный газоход и ведет к его зашлаковке. На растопку требуется около 80% пыли, вырабатываемой мельницами. Поскольку эта пыль еще распределяется на несколько пылеконцентраторов, то через один пылеконцентратор проходит примерно 10% пыли, идущей на растопку котла. Это снижает габариты циклонных пылеконцентраторов до размеров центробежных, применяемых в серийных пылесистемах. Кроме того, в предлагаемой системе пылеприготовления отсутствуют мельничные вентиляторы, так как пыль из пылеконцентраторов 9 поступает в горелки 2 самотеком за счет эжекции воздушных сопл, аналогично из сбросных труб 14 отсасываются в вышерасположенные горелки 2 за счет эжекции воздушных сопл 19 и за счет вытеснения поступающей аэросмесью во входной патрубок 11 от напора мельницы-вентилятора 5. Предлагаемая пылесистема по сравнению с пылесистемами, имеющими растопочные бункера с циклонами, не нуждается в клапанах-мигалках, турникетах, шнеках и самих бункерах, представляющих известную взрывоопасность, поскольку пыль непосредственно получается нужной концентрации и способности к воспламенению в момент растопки котла с одновременным получением горячих топочных газов в момент запуска пылесистемы. Все это удешевляет пылесистему и обеспечивает ее технологичность и возможность практически применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОТЕЛЬНЫЙ АГРЕГАТ | 1994 |

|

RU2096687C1 |

| ПЫЛЕСИСТЕМА | 1994 |

|

RU2095692C1 |

| ПЫЛЕСИСТЕМА | 1993 |

|

RU2092740C1 |

| ПЫЛЕСИСТЕМА | 2000 |

|

RU2176360C1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ КОТЛА | 2003 |

|

RU2249767C1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1994 |

|

RU2088851C1 |

| ПЫЛЕСИСТЕМА | 2000 |

|

RU2181183C2 |

| ПЫЛЕСИСТЕМА | 1993 |

|

RU2072479C1 |

| ПЫЛЕСИСТЕМА | 2000 |

|

RU2181182C2 |

| ТОПКА | 1993 |

|

RU2095683C1 |

Использование: на тепловых электростанциях для растопки котла и работы при меняющихся нагрузках на низкосортных углях. Сущность изобретения: пылесистема содержит топку 1 котла, снабженную поярусно расположенными пылеугольными горелками 2 с рассредоточенными соплами 3 аэросмеси, размещенными в воздушном коробе 18. Между ярусами горелок расположены пылеконцентраторы 9, патрубки концентрированной смеси 13 которых заведены в растопочные горелки 4, размещенные между сопл 3 горелок 2. Патрубки 13 заведены внутрь сбросных труб 14 нижерасположенного пылеконцентратора 9, совмещенных в растопочной горелке 4, подключенной к двум пылеконцентраторам, находящимся выше и ниже ее. Между патрубками 13 и сбросной трубой 14 расположено воздушное сопло 19. Осевой входной патрубок 15 подключен к патрубку 13 этого же пылеконцентратора через шибер 17 и соединен с магистралью горячего воздуха 16. Корпуса пылеконцентраторов 9 своими верхними и нижними частями соответственно нижних и верхних соседних пылеконцентраторов подключены к перепускным наружным трубам 20 с шибером 21. 4 ил.

Система пылеприготовления котла, содержащая котел с топкой, снабженной поярусно расположенными пылеугольными горелками с рассредоточенными соплами аэросмеси, размещенными в воздушном коробе, мельницу-вентилятор, подсоединенную газозаборной шихтой к топке и бункеру сырого угля на входе, а на выходе через пыледелители к пылеугольным горелкам, между ярусами которых установлены циклонные пылеконцентраторы с входными тангенциальными и аксиальными патрубками и сбросной трубой, подключенной к горелкам верхнего яруса, и патрубком концентрированной смеси, подсоединенным к горелкам нижнего яруса, по отношению к пылеконцентратору, между которыми он находится, при этом аксиальный входной патрубок введен в корпус на уровне отвода патрубка концентрированной смеси, а тангенциальные входные патрубки, подключенные к пыледелителю и топке, расположены на уровне ввода сбросной трубы, соединенной с полой вставкой, размещенной по оси корпуса пылеконцентратора и имеющей на открытом торце лопаточный завихритель, воздушные сопла и растопочную горелку, отличающаяся тем, что патрубки концентрированной смеси пылеконцентраторов, стоящих выше, заведены внутрь сбросных труб пылеконцентраторов, стоящих ниже, и между ними размещено воздушное сопло, осевые входные патрубки подключены к патрубкам концентрированной смеси через шибера в каждом пылеконцентраторе и соединены с линией горячего воздуха, при этом патрубки концентрированной смеси размещены между рассредоточенных сопл аэросмеси внутри растопочной горелки, а корпуса пылеконцентраторов снабжены наружными перепускными трубами, подключенными к верхним и нижним участкам корпусов соответственно нижних и верхних пылеконцентраторов, расположенных рядом, причем перепускные трубы снабжены шиберами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сеулин Н.А | |||

| и др | |||

| Растопочные пылесистемы котлов | |||

| - Электрические станции, 1991, N 10, с.40-42 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Маслов В.Е | |||

| Пылеконцентраторы в топочной технике | |||

| - М.: Энергия, 1977, с.25, рис.1-,а,б | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1746136, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-11-10—Публикация

1993-10-15—Подача