Изобретение относится к микроэлектронике, более конкретно, к технологическим процессам изготовления МОП БИС с прецизионными поликремниевыми резисторами, и может быть использовано в аналоговых и аналого-цифровых интегральных схемах (ИС, БИС).

Известен технологический процесс изготовления МОП БИС с прецизионными поликремниевыми резисторами (патент РФ N 1575849, М.кл. H 01 L 21/82 от 14.09.88 г.).

Согласно известному способу после осаждения слоя поликристаллического кремния осаждают слой нитрида кремния и проводят первую фотогравировку и совместное травление слоев нитрида кремния и затворного поликремния для формирования контуров резисторов, проводят вторую фотогравировку и удаление нитрида кремния с области резистивных участков поликремния, так что контактные участки резисторов и области затворов и разводки остаются под нитридом кремния, легируют резистивный поликремний ионным легированием, проводят термическое окисление, формируя защитный слой двуокиси кремния на верхней и торцевых поверхностях резистивных участков поликремния, удаляют слой нитрида кремния и проводят диффузию фосфора в поликремний в областях затворов, разводки и контактных участков резисторов, обеспечивая их высокий уровень легирования и низкое поверхностное сопротивление, далее проводят третью фотогравировку и травление поликремния для формирования рисунка затворов и разводки и формируют истоки, cтоки МОП транзисторов и металлизацию известными методами.

Описанный технологический процесс позволяет за счет стабилизации ловушек захвата носителей на границах зерен поликремния (при их прокислении) термическим окислением во влажной среде реализовать высококачественные прецизионные резисторы с низким температурным коэффициентом сопротивления (ТКС), высокой временной стабильностью и высокой точностью согласования отношений сопротивлений резисторов.

Однако описанный технологический процесс чрезвычайно сложен в реализации и соответственно дорогостоящ.

Наиболее близким к заявляемому является способ изготовления МОП ИС с поликремниевыми резисторами (патент РФ N 1609399, М. кл. H 01 L 21/82 от 19.01.89 г.).

В этом технологическом процессе на полупроводниковой подложке, покрытой затворными и изолирующим диэлектриками, формируют высоколегированный слой затворного поликремния, проводят первую фотогравировку и удаление затворного поликремния с участков размещения высокоомных резисторов, окисляют слой затворного поликремния и осаждают второй слой поликремния-резистивный, проводят вторую фотогравировку для формирования контуров поликремниевых резисторов во втором слое поликремния, осаждают слой нитрида кремния и проводят третью фотогравировку и удаление нитрида кремния c области резистивных участков второго слоя поликремния, так что контактные участки резисторов во втором слое поликремния, а также области затворов и разводки первого поликремния остаются под нитридом кремния, легируют резистивный поликремний ионным легированием, проводят термическое окисление, формируя защитный слой двуокиси кремния на верхней и торцевых поверхностях резистивных участков поликремния, удаляют слой нитрида кремния и проводят диффузию фосфора в слой затворного поликремния и контактные участки резисторов второго слоя поликремния, обеспечивая их высокий уровень легирования и низкое поверхностное сопротивление, далее проводят четвертую фотогравировку и травление затворного поликремния для формирования рисунка затворов и разводки и формируют истоки, стоки МОП транзисторов и металлизацию ИС известными методами.

Последний технологический процесс также позволяет реализовать высококачественные прецизионные резисторы с низким температурным коэффициентом сопротивления (ТКС), высокой временной стабильностью и высокой точностью согласования отношений сопротивлений резисторов, однако еще более сложен в реализации и соответственно дорогостоящ.

Технический результат изобретения улучшение точности согласования сопротивлений резисторов и их термо- и временной стабильности.

Цель достигается тем, что в способе изготовления МОП БИС с поликремниевыми резисторами, включающем формирование на покрытой диэлектриком полупроводниковой подложке слоя высоколегированного затворного поликремния, удаление слоя затворного поликремния с участков размещения резисторов, осаждение слоя резистивного поликремния и его легирование, формирование рисунка затворов фотогравировкой слоев поликремния, термическое окисление резистивного поликремния во влажной среде и формирование истоков, стоков МОП транзисторов и металлизированной разводки, после формирования слоя высоколегированного затворного поликремния проводят его фотогравировку и удаление в местах размещения резистивных участков, оставляя затворный поликремний в местах размещения контактных участков резисторов, осаждают слой резистивного поликремния, проводят легирование слоя резистивного поликремния ионным легированием фосфора или мышьяка с дозой 100-500 мкКл/см2, формируют рисунок поликремниевых затворов и резисторов фотогравировкой и совместным травлением слоев затворного и резистивного поликремния и проводят по крайней мере одно термическое окисление резистивного поликремния во влажной среде при температурах 800-950oC до прокисления слоя резистивного поликремния на 0,4-0,7 его исходной толщины.

Слой резистивного поликремния осаждают толщиной 0,25-0,35 мкм, ионное легирование резистивного поликремния проводят ионами фосфора или мышьяка с дозой 300-400 мкКл/см2 и энергией 40-75 кэВ, термическое окисление резистивного поликремния во влажной среде проводят при температуре 840-860oC в течение 100-160 мин до прокисления слоя резистивного поликремния на 0,3-0,5 его исходной толщины, удаляют образовавшийся слой двуокиси кремния с поверхности резистивного поликремния, проводят фотогравировку и совместное травление слоев резистивного и затворного поликремния и далее проводят второе термическое окисление резистивного поликремния во влажной среде при 840-860oC в течение 20-40 мин до формирования на поверхности резистивного поликремния защитного слоя двуокиси кремния толщиной 0,1-0,15 мкм.

Или слой резистивного поликремния осаждают толщиной 0,15-0,25 мкм, ионное легирование проводят ионами фосфора или мышьяка с энергией 40-60 кэВ и дозой 300-400 мкКл/см2, термическое окисление резистивного поликремния во влажной среде проводят при температуре 840-860oC в течение 40-110 мин, проводят фотогравировку и совместное травление слоев двуокиси кремния, резистивного и затворного поликремния и далее проводят второе термическое окисление резистивного поликремния во влажной среде при температуре 840-860oC в течение 20-40 мин.

Или слой резистивного поликремния осаждают толщиной 0,13-0,17 мкм, ионное легирование проводят ионами фосфора или мышьяка с энергией 30-40 кэВ и дозой 300-400 мкКл/см2, проводят фотогравировку и совместное травление слоев резистивного и затворного поликремния, и далее проводят термическое окисление резистивного поликремния во влажной среде при температуре 840-860oC в течение 30-80 мин.

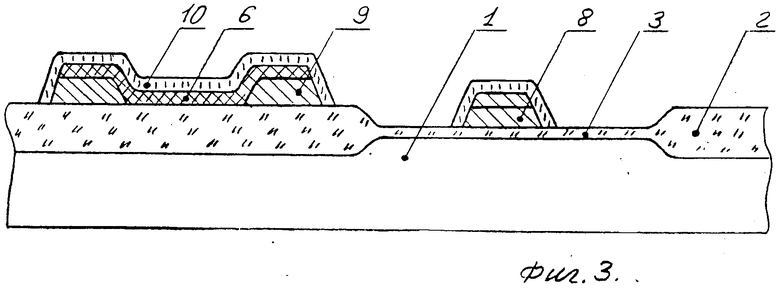

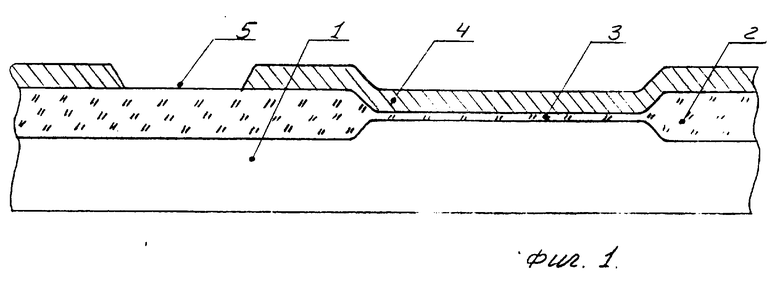

Hа фиг. 1-3 представлена последовательность формирования структуры МОП БИС с прецизионными поликремниевыми резисторами согласно заявляемому способу.

Hа полупроводниковой подложке 1, покрытой слоями изолирующей 2 и затворной 3 двуокиси кремния формируют слой высоколегированного затворного поликремния 4, в котором проводят фотогравировку и удаление поликремния с участков размещения резисторов 5 (фиг.1).

Далее осаждают слой резистивного поликремния 6, легируют его ионами фосфора или мышьяка и проводят его термическое окисление во влажной среде для стабилизации ловушек захвата носителей на границах зерен поликремния, формируя слой двуокиси кремния 7 (фиг.2).

Далее удаляют слой двуокиси кремния 7 с поверхности резистивного поликремния, проводя фотогравировку и совместное травление слоев резистивного и затворного поликремния, формируя поликремниевые резисторы с резистивными участками 6 и контактными участками 9, а также поликремниевые затворы 8, и проводят второе термическое окисление резистивного поликремния, формируя на его поверхности защитный слой двуокиси кремния 10 (фиг.3).

Области истоков, стоков МОП транзисторов и металлизированную разводку элементов БИС формируют известными методами.

Следует отметить, что термическое окисление для стабилизации ловушек на границах зерен можно проводить в два этапа (в соответствии с п.2,3 формулы) или в один этап (в соответствии с п.4 формулы), при этом суммарная глубина прокисления резистивного поликремния должна быть в пределах 0,4-0,7 от исходной толщины слоя резистивного поликремния ( в соответствии с п.1 формулы). При этом необходимость проведения окисления в два или в один этап, а также необходимость удаления окисла с поликремния перед его фотогравировкой в зависимости от исходной толщины слоя резистивного поликремния обусловлена следующими факторами:

наличие толстого окисла кремния поверх слоя поликремния усложняет процесс его фотогравировки увеличивая растрав (уход размеров);

глубокое окисление поликремния после его фотогравировки (и, следовательно, формирования затворов) нежелательно из-за сильного окисления торцов затворов и возможности неперекрытия оставшимся после окисления поликремнием затвора области канала;

наличие суммарного толстого термического окисла на верхней поверхности поликремния может затруднить формирование контактных окон к поликремнию затворов.

Положительный эффект упрощения технологии изготовления МОП БИС с прецизионными поликремниевыми резисторами по заявляемому способу относительно известных очевиден: в заявляемом способе отсутствуют дорогостоящие процессы осаждения и травления нитрида кремния, а также уменьшено количество процессов фотогравировки, необходимых для формирования поликремниевых резисторов и затворов с 3-4 до 2. Соответственно уменьшение количества критичных технологических операций и масок при прочих равных условиях повышает процент выхода годных БИС.

Положительный эффект повышения точности воспроизведения сопротивлений и отношений сопротивлений прецизионных интегральных поликремниевых резисторов, снижения их ТКС и улучшения временной стабильности сопротивлений и отношений сопротивлений резисторов достигается в заявляемом способе изготовления МОП БИС за счет стабилизации ловушек захвата носителей на границах зерен поликремния термическим окислом при их сквозном прокислении при длительном низкотемпературном окислении резистивного поликремния во влажной среде, в условиях ускоренного окисления границ зерен за счет влияния повышенного уровня легирования границ зерен поликремния фосфором или мышьяком (Известно, что фосфор и мышьяк при низких температурах сегрегируются на границах зерен поликремния). При этом возможность использования тонких (до 0,2 мкм и менее) слоев резистивного поликремния, ведет к снижению размеров его зерен (кристаллитов) и уменьшению времени окисления резистивной части, необходимого для сквозного прокисления границ зерен, обеспечивающего термовременную стабильность сопротивлений. Использование тонкого слоя резистивного поликремния позволяет также увеличить уровень легирования при сохранении слоевого сопротивления (Ом/кВ).

Экспериментальные данные показывают, что и уменьшение размеров зерен, и повышение уровня легирования поликремния ведут к повышению как точности воспроизведения сопротивлений, так и точности согласования отношений сопротивлений за счет статистического усреднения неоднородностей по длине резистора и уменьшения влияния границ зерен при повышенном уровне легирования. Уменьшенное время окисления резистивной части позволяет уменьшить макронеоднородности остаточной толщины слоя резистивного поликремния.

Заявляемый способ изготовления МОП БИС с прецизионными поликремниевыми резисторами позволяет также независимо от толщины и уровня легирования слоя резистивного поликремния обеспечить качественный контакт с металлом в контактных участках резисторов за счет увеличенной толщины и повышенного уровня легирования дополнительного слоя затворного поликремния, что благоприятно сказывается на точностных характеристиках.

Согласно изобретению были изготовлены образцы тестовых КМОП ИС с поликремниевыми резистивными делителями с размерами резистивных областей 800 х 16 мкм. Толщина верхнего резистивного слоя поликремния 0,2 мкм, толщина нижнего контактного слоя поликремния 0,3 мкм, толщина слоя термического окисла на поверхности резистивного слоя 0,23 мкм.

Полученные резисторы имели слоевое сопротивление 500 ± 100 Ом/кВ. (т.е. разброс сопротивлений в пределах ±20% по сравнению с ±30% для резисторов по прототипу), точность согласования сопротивлений резисторов в парах ±0,05-0,1% (при ±0,1% для резисторов по прототипу) и температурный коэффициент сопротивлений не хуже 2Е-4 1/град.

Как можно видеть, заявляемый способ изготовления МОП БИС с прецизионными поликремниевыми резисторами позволяет при существенном упрощении относительно прототипа технологического процесса обеспечить уменьшение разброса сопротивлений и улучшение точности согласования сопротивлений резисторов, а также хорошую термическую стабильность сопротивлений.

Таким образом, заявляемый способ изготовления МОП БИС с прецизионными поликремниевыми резисторами обладает новизной, может быть реализован и позволяет обеспечить высокую точность воспроизведения сопротивлений и отношений сопротивлений, а также высокую термическую и временную стабильность сопротивлений и отношений сопротивлений резисторов при существенном упрощении технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления МОП-интегральных схем с поликремниевыми резисторами | 1989 |

|

SU1609399A1 |

| ПРЕЦИЗИОННЫЙ ИНТЕГРАЛЬНЫЙ ПОЛИКРЕМНИЕВЫЙ РЕЗИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2110871C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КМОП ИС БАЗОВЫХ МАТРИЧНЫХ КРИСТАЛЛОВ (БМК) | 1996 |

|

RU2124252C1 |

| Способ изготовления МОП ИС с конденсаторами | 1991 |

|

SU1804664A3 |

| Способ изготовления МОП ИС с поликремниевыми резисторами | 1989 |

|

SU1635830A1 |

| Способ изготовления МОП-интегральных схем с поликремниевыми резисторами | 1988 |

|

SU1575849A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КМОП ИС | 1992 |

|

RU2051443C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩЕННОГО БиКМОП ПРИБОРА | 2005 |

|

RU2295800C1 |

| Способ изготовления интегральных резисторов и резистивных делителей | 1986 |

|

SU1412533A1 |

| Способ создания К-МОП интегральных схем с самосовмещенным поликремниевым затвором | 1982 |

|

SU1106350A1 |

Использование: в аналоговых и аналого-цифровых интегральных схемах. Сущность: в способе, включающем формирование на покрытой диэлектриком полупроводниковой подложке слоя высоколегированного затворного поликремния, удаление слоя затворного поликремния с участков размещения резисторов, осаждение слоя резистивного поликремния и его легирование, формирование рисунка затворов и резисторов фотогравировкой слоев поликремния, техническое окисление резистивного поликремния во влажной среде и формирование истоков, стоков МОП транзисторов и металлизированной разводки, после формирования слоя высоколегированного затворного поликремния проводят его фотогравировку и удаление в местах размещения резистивных участков, оставляя затворный поликремний в местах размещения контактных участков резисторов, осаждают слой резистивного поликремния, проводят легирование слоя резистивного поликремния ионным легированием фосфора или мышьяка с дозой 100-500 мкКл/см2, формируют рисунок поликремниевых затворов и резисторов фотогравировкой и совместным травлением слоев затворного и резистивного поликремния и проводят по крайней мере одно термическое окисление резистивного поликремния во влажной среде при температурах 800-950oC до прокисления слоя резистивного поликремния на 0,4-0,7 его исходной толщины. 3 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, патент, 1575849, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 1609399, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-10—Публикация

1993-07-29—Подача