Изобретение относится к очистке отложений напорных трудопроводов и может быть использовано в нефтяной, химической, коммунальной, металлургической и других отраслях народного хозяйства.

Известно устройство для очистки внутренней поверхности трубопроводов, выполненное по способу [1] и представляющее собой две лепестковые струеформирующие манжеты, в которых клиновидные щели составляют не более 25o. При работе устройства часть рабочего агента подается на очистное устройство, а часть через клиновидные щели очистного устройства и стенкой трубопровода. При этом перепад давления за очистным устройством и перед ним составляет 0,2-1,25 МПа.

Недостатком устройства является то, что манжеты две, и струи первой от входа в трубу манжеты гасятся второй. Повышение перепада давления не повышает эффекта очистки, но приводит к заклиниванию устройства.

Устройство [2] прототип, содержащий корпус, на котором установлены, по меньшей мере, две струеформирующие манжеты, каждая из которых имеет клиновидные канавки. При этом, на первой от выхода из трубы манжете в сторону второй установлены клиновидные лепестки, которые генерируют колебания за счет струй от второй манжеты, ближней ко входу в трубу.

Недостатком устройства является то, что колебания возбуждаются между манжетами, и передняя манжета мешает распространению волн. Кроме того, в месте возбуждения колебаний усиливается турбулентность потока, что приводит к его запиранию в клиновидной канавке головной манжеты и резкому снижению эффекта струй на выходе.

Целью данного изобретения является повышение эффективности работы устройства. Указанная цель достигается тем, что в устройстве используется одна манжета, центратор и очистной элемент, причем, манжета имеет осевое отверстие, а очистной элемент выполнен в виде установленного перед манжетой по ходу перемещения устройства генератора колебаний, имеющего полый корпус с размещенным на одном его торце со стороны манжеты клапаном, открытым в исходном положении, а на другом торце закрытым клапаном, подпружиненным относительно центратора, установленного перед корпусом, причем, клапаны связаны между собой посредством штока.

Устройство имеет установленный в стенке корпуса дополнительный клапан, подпружиненный и открытый в исходном состоянии для сообщения полости манжеты с наружной полостью перед манжетой. С целью создания вибрационных колебаний используются два клапана, связанные штоком и проходящие вдоль корпуса генератора колебаний. Ближний к манжете клапан размещен в ее осевом отверстии и сообщается с ее внутренней полостью.

С целью создания импульсных колебаний клапан, размещенный у центратора, сообщается с внутренней полостью манжеты через полый корпус генератора колебаний и свободное отверстие в манжете, а ближний к манжете клапан заменен на дополнительный.

Более подробно сущность изобретения будет описана ниже.

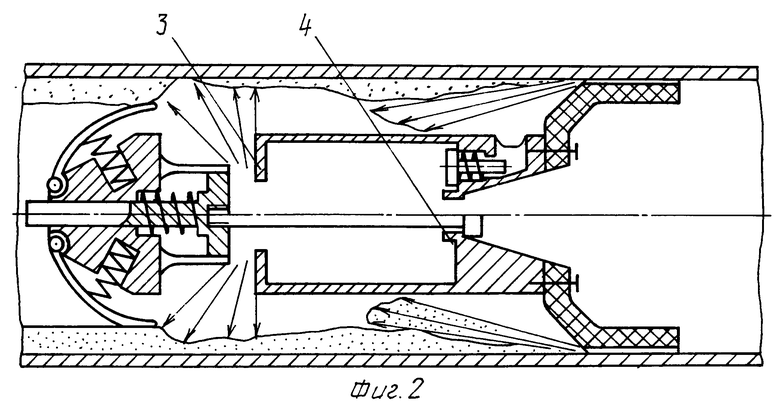

На фиг. 1 показан схематический чертеж устройства для очистки внутренней поверхности трубопровода; на фиг. 2 это же устройство в момент срабатывания.

Устройство состоит из: струеформирующей манжеты с осевым отверстием 1 (может быть выполнена, например, из полиуретана), очистного элемента в виде установленного перед манжетой, по ходу перемещения устройства, генератора колебаний, состоящего из полого корпуса 2 с размещенными на разных торцах его седлами 3 и 4 (фиг. 2).

Седло 3 закрыто клапаном 5 при помощи пружины 6, внутри которой проходит шток 7 клапана 5, входящий в наконечник 8, снабженный центратором 9, подпружиненный пружинами 10.

Центратор 9 выполняет одновременно роль кавитатора струи рабочего агента.

Седло 4 открыто и над ним размещен клапан 11, который связан с клапаном 5 штоком 12.

Между штоком 12 и седлом 4 имеется зазор А, через который полость Б корпуса 2 соединена с конфузором В и далее с внутренней полостью манжеты 1, куда подается поток рабочего агента Г.

В стенке корпуса 2 установлен дополнительный клапан 13 (нормально открытый), подпружиненный пружиной 14 и размещенный в канале 15.

На фиг. 1 показан также трубопровод 16 и отложения 17.

Работает устройство следующим образом.

В зависимости от вида отложений выбирают вибрационный или импульсивный режим работы.

Разберем работу устройства в вибрационном режиме. Для этого необходимо заглушить канал 15 (см. нижнюю половину фиг. 1, 2). После того как устройство заведено в трубопровод и на него подан поток рабочего агента (стрелки Г), этот поток попадает в конфузор В, откуда через зазор А, образованный штоком 12 и седлом 4, рабочий агент попадает в полость Б, где начинает возрастать давление до величины, определяемой пружиной 6 клапана 5 и насосом, создающим поток рабочего агента Г, давление которого должно быть всегда больше усилия пружины 6 (иначе устройство работать не будет).

Вторая часть потока воздействует на манжету 1 и приводит ее в движение. Третья часть потока попадает в зазор между трубопроводом 16 и манжетой 1, образует гидродинамические струи, которые смывают отложения 17. Центратор 9 разбивает струи на части, вызывает кавитационные эффекты в струе, что повышает ее эффективность.

В момент, определяемый усилием пружины 6, открывается клапан 5, поток рабочего агента резко выбрасывается наружу, в зону пониженного давления (как показано стрелками на фиг. 2), а клапан 11, посредством осевого штока 12, резко закрывается. Возникает гидравлический удар, который в виде импульса передается отложениям 17. Давление в полости Б падает и клапан 5, под действием пружины 6, закрывается, а клапан 11 открывается, и цикл работы повторяется. Шток 12, клапаны 5 и 11 начинают работать в вибрационном режиме, излучая волны. Полость Б, корпус 2 и все клапаны (5, 11 и 13 в сборе) составляют генератор колебаний.

Импульсный режим работы отличается от вибрационного более редким срабатыванием генератора. При этом происходит 1oC2 "выстрела" в секунду, т. е. излучаемая частота сигнала будет составлять 1oC2 Гц.

Для этого необходимо из поршня 5 вывинтить шток 12 с клапаном 11 и открыть канал 15 (см. верхнюю половину фиг. 1, 2). Далее процесс происходит следующим образом. Рабочий агент Г поступает в полость Б и, далее, через открытый дополнительный клапан 13 и канал 15, наружу в зону пониженного рабочего агента. Проходное сечение канала 15 ограничено и при дополнительном нарастании расхода и давления в полости Б, клапан 13 резко закрывается, давление в полости Б резко возрастает, что приводит к резкому открытию клапана 5, куда и происходит импульсный выброс рабочего агента.

Давление в полости Б снижается и клапан 13 открывается. Цикл окончен. Импульс также вызван гидравлическим ударом.

Количество выбрасываемого рабочего агента зависит от объема полости Б, а интервал срабатывания от проходного сечения седла 4 и канала 15, у которого проходное сечение в любом случае должно быть меньше, чем у седла 4. Иначе клапан 13 не закроется.

Воздействие вибрационных и импульсных колебаний на отложения приводит к их отслоению от трубопровода. Интенсивность колебаний определяется перепадом давления до и после струеформирующего устройства. Гидродинамические струи манжеты 1 также подвергаются вибрации и кавитации центратором 9, и эффективность их воздействия на отложения в связи с переменными динамическими параметрами резко возрастает.

Вибрация нарушает структурные связи отложений, что приводит к их разжижению, превращению в студнеобразные вещества и далее в жидкие вещества. Это объясняется как просто механическим воздействием импульсов на отложения, так и резонансным эффектом, который приводит к удвоению импульсов сжатия, что убыстряет процесс разрушения отложений.

Все это повышает эффективность работы устройства.

Известно, что колебания (импульсы сжатия и разрежения) распространяются по воде со скоростью 1500 м/с, по отложениям эта скорость выше, по металлической трубе еще выше. Колебания, отражаясь от стенок трубопровода, создают очень широкий спектр частот, который при виброимпульсном режиме работы (1oC50 "выстрелов" в секунду) может охватить диапазон частот 1oC400 Гц, что во многих случаях может вызвать резонансный эффект разрушения отложений в трубопроводе.

Таким образом, еще до воздействия на отложения гидродинамических струй манжеты отложения, далеко впереди от устройства, уже претерпели существенно физические изменения, снизив свои прочностные характеристики.

По сравнению с прототипом, в предлагаемом устройстве имеется также возможность настройки генератора колебаний на данный вид отложений, регулируя пружины клапанов.

Генератор размещен впереди устройства, что приближает его к отложениям, и воздействие волн-колебаний более эффектно.

В предложенном устройстве можно регулировать расход рабочего агента при вибрационном режиме работы сменой осевого штока 12. При увеличении его диаметра уменьшается зазор А, и количество срабатываний клапана 5 уменьшается. При еще меньших расходах рабочего агента возможен переход на импульсный режим работы.

Преимуществом данного устройства является и наличие одной манжеты. Оно и заключается в том, что рабочий агент входит в зазор между трубой и манжетой в ламинарном режиме, что позволяет рабочим струям на выходе приобрести необходимую кинетическую энергию. Кроме того, в связи со сбрасыванием части расхода через генератор импульсов, скорость вхождения струй в зазор возрастает, не изменяя ламинарного режима. При этом скорость движения манжеты не возрастает, что предотвращает ее заклинивание.

Предложенное устройство позволяет повысить эффективность очистки отложений в трубопроводе.

Использование: очистка внутренней поверхности. Сущность изобретения: устройство для очистки внутренней поверхности трубопровода содержит манжету, центратор и очистной элемент. Манжета имеет осевое отверстие, а очистной элемент выполнен в виде установленного перед манжетой по ходу перемещения устройства генератора колебаний. Генератор колебаний имеет полый корпус с размещенным на одном его торце со стороны манжеты клапаном, открытым в исходном положении. На другом торце - закрытый клапан, подпружиненный относительно центратора. Центратор установлен перед корпусом. Клапаны связаны между собой посредством штока. Устройство имеет установленный в стенке корпуса дополнительный клапан, подпружиненный и открытый в исходном состоянии для сообщения полости с наружной полостью перед манжетой. 1 з. п. ф-лы, 2 ил.

| Гидробародинамический способ очистки внутренней поверхности трубопроводов | 1982 |

|

SU1414931A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для очистки внутренней поверхности трубопровода | 1984 |

|

SU1412820A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-11-20—Публикация

1993-05-18—Подача