Изобретение относится к исполнительным механизмам миниатюрного прерывателя электрической цепи с фазным и нулевым контактами, содержащим:

сдвоенный выключатель, имеющий подвижный нулевой контакт, поддерживаемый опорой для взаимодействия с неподвижным нулевым контактом и подвижный фазный контакт, поддерживаемый опорой для взаимодействия с неподвижным фазным контактом,

вращающуюся пластину для одновременного привода двух контактных опор в замкнутое и разомкнутое положения контактов,

управляющий рычаг, соединенный с механическим передаточным звеном, совмещенным с пластиной,

перекидной рычаг, управляемый перекидным устройством для прерывания механической связи при появлении короткого замыкания, приводящего к автоматическому размыканию контактов,

гибкие средства для создания контактного прижатия, когда пластина движется к разомкнутому положению при ручном воздействии на рычаг.

В электрическом прерывателе с однополюсным и нулевым контактами контактное прижатие при замкнутых контактах создается, в основном, двумя пружинами, разнесенными друг от друга в поперечном направлении. Использование двух пружин для контактного прижатия, вставленных в общий корпус шириной 18 мм, приводит к необходимости решения проблемы, связанной с размерами механизма при его использовании.

Целью настоящего изобретения является создание упрощенного исполнительного механизма с размерами, приемлемыми для размещения прерывателя электрической цепи с фазным и нулевым контактами в общем корпусе.

Механизм согласно настоящему изобретению отличается тем, что гибкие средства содержат пружину, вставленную между двумя контактными опорами и подвешенную между выступом пластины и балансировочной иглой качающегося рычага, причем игла проходит поперек линии действия пружины и размещена в двух противоположных впадинах смежных опор.

Использование единственной пружины для прижатия сдвоенных контактов позволяет уменьшить поперечные размеры механизма. Взаимодействие пружины с качающимся рычагом создает баланс сил давления на два контакта фазный и нулевой.

Опоры фазного и нулевого контактов, изготовленные из изоляционного материала, установлены с зазором на оси с возможностью качательного движения относительно пластины.

Пружина для прижатия контактов образована пружиной растяжения, проходящей в средней плоскости симметрии корпуса.

По меньшей мере, одна полость в опоре для иглы заключает первый элемент, выполненный в виде подшипника с радиальной ориентацией сил прижатия, создаваемых пружиной, и второй элемент, выполненный как шарнир, способный регулировать положение иглы в случае неравномерного износа фазного и нулевого контактов.

Благодаря особой форме впадин в контактных опорах становится совместимой промышленная сборка механизма с механической работой качающегося рычага независимо от износа или промышленных допусков в фазных и нулевых контактах.

В дальнейшем изобретение поясняется описанием вариантов его выполнения со ссылками на чертежи, на которых:

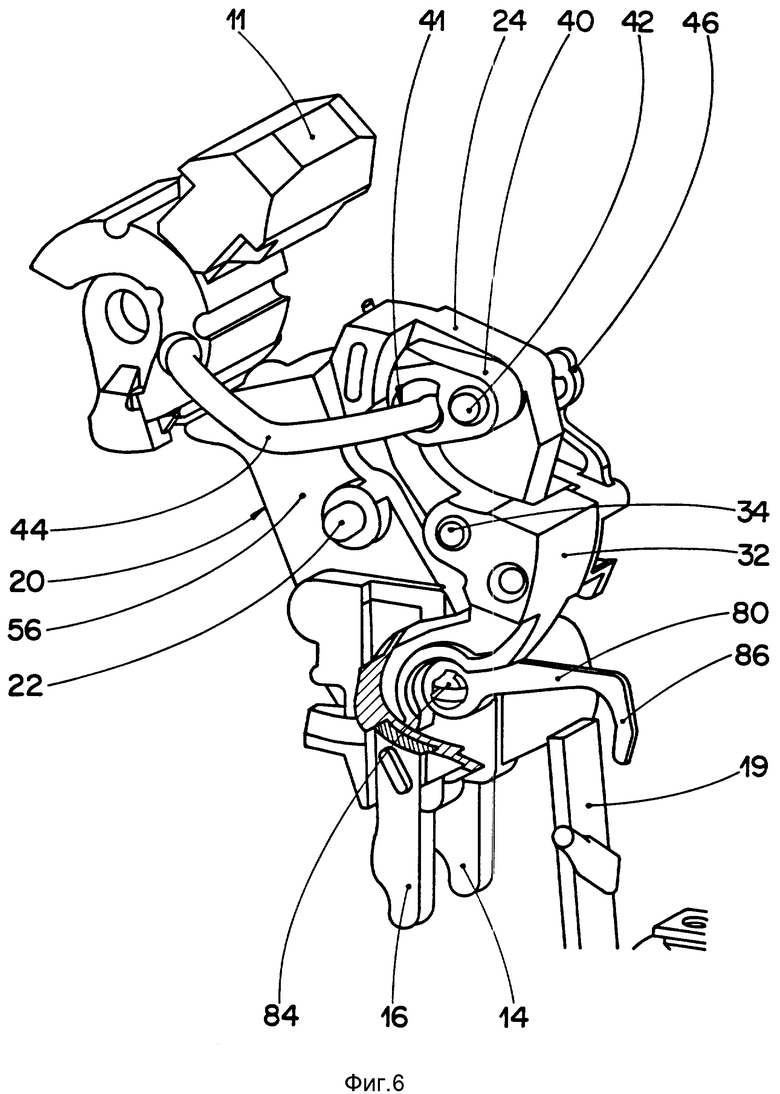

фиг. 1 изображают пространственный вид исполнительного механизма прерывателя цепи с фазным и нулевым контактами согласно настоящему изобретению, причем контакты представлены в закрытом (замкнутом) состоянии;

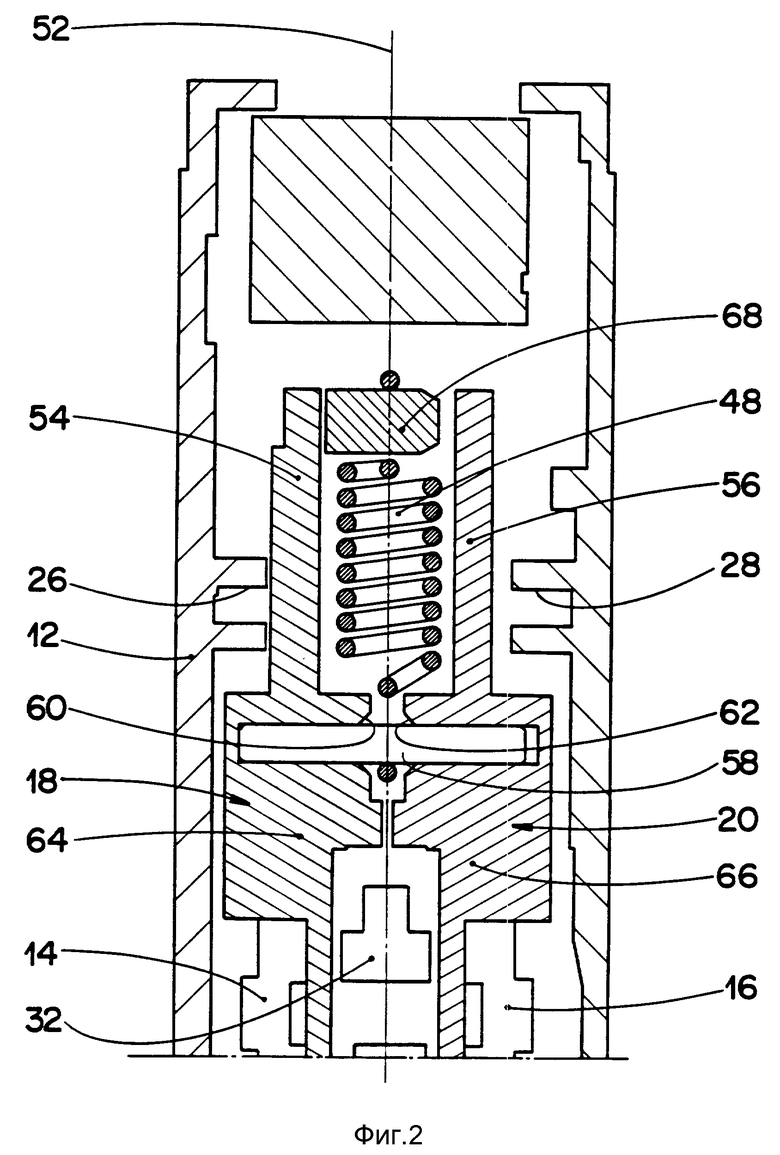

фиг. 2 сечение по линии 2 2 на фиг. 1;

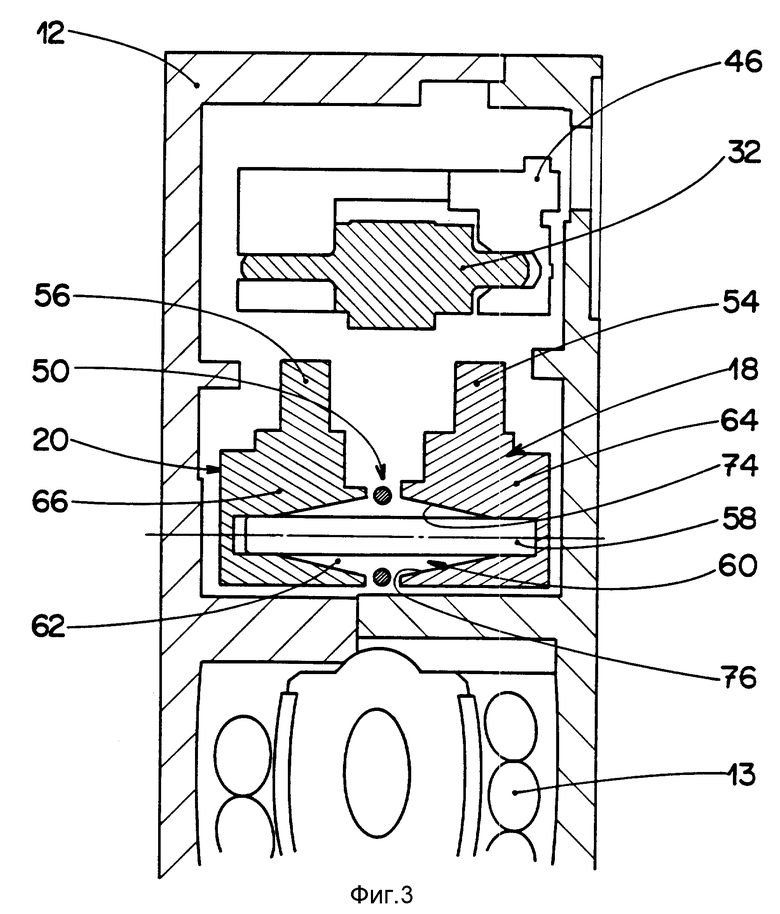

фиг. 3 сечение по линии 3 3 на фиг. 1;

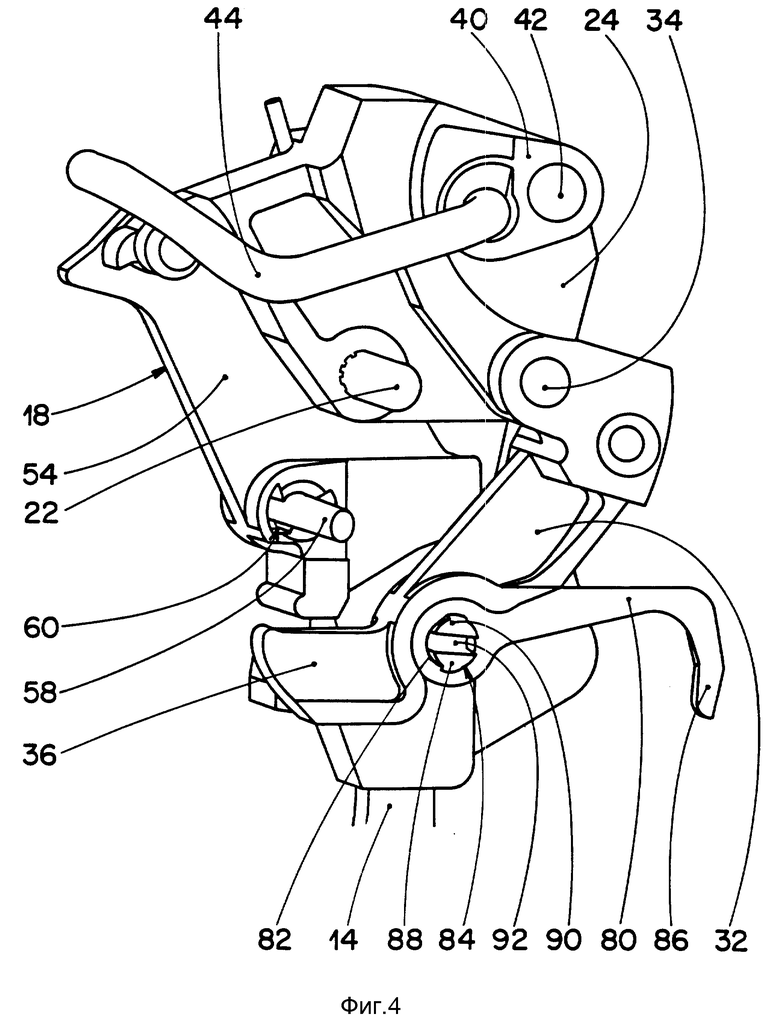

фиг. 4 частичный пространственный вид механизма на фиг. 1, на котором представлены пружина для прижатия контактов и опора фазного контакта;

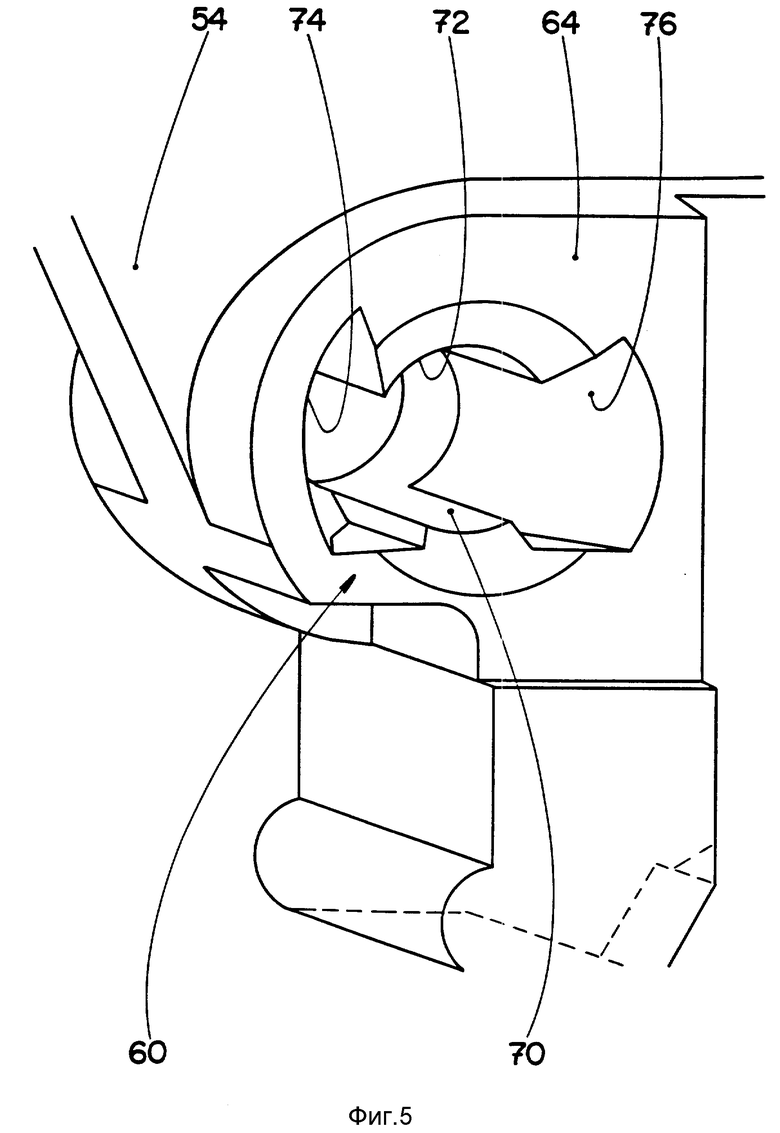

фиг. 5 увеличенный подробный вид полостей для иглы качающегося рычага;

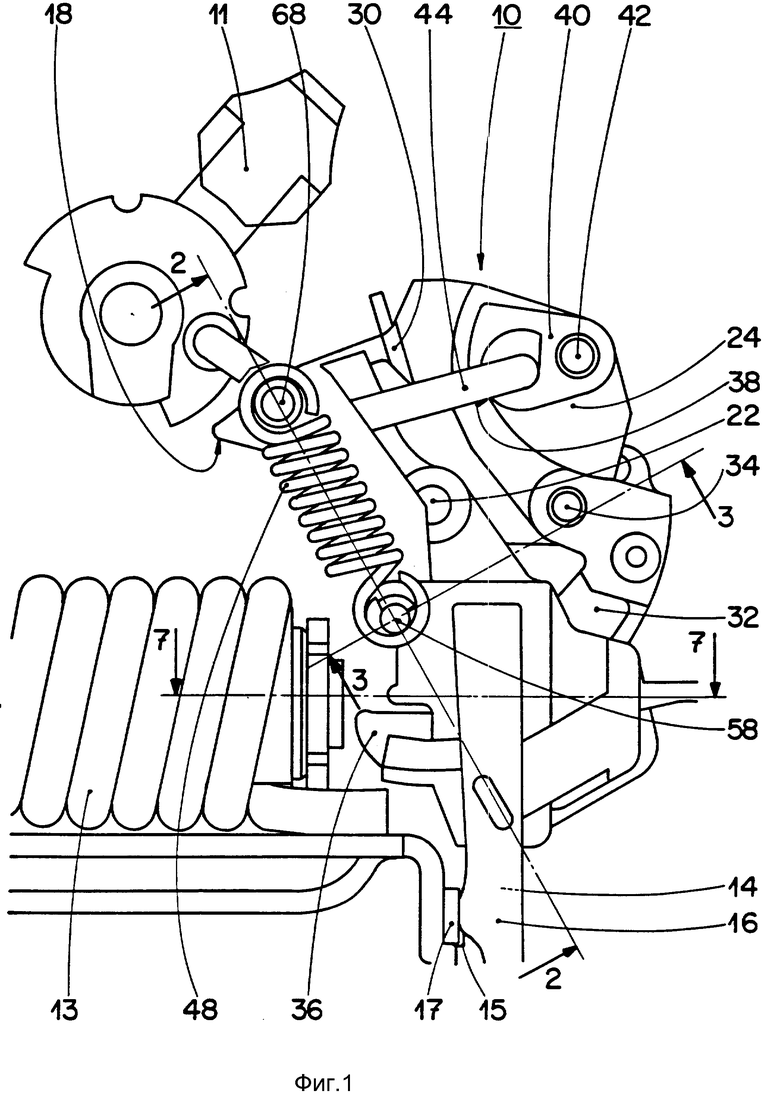

фиг. 6 другой пространственный вид механизма;

фиг. 7 сечение по линии 7 7 на фиг. 1.

На фиг. 1 6 представлен исполнительный механизм 10 миниатюрного прерывателя электрической цепи с фазными и нулевыми контактами, заключенный внутри узкого и плоского отлитого изоляционного корпуса 12, выполненного в виде параллелограмма. На механизм 10 воздействуют либо вручную, через рычаг 11, установленный с возможностью качания между замкнутым и разомкнутым положением контактов электрического прерывателя, либо автоматически от привода выключателя. Прерыватель электрической цепи содержит сдвоенный выключатель, имеющий подвижный нулевой контакт 14, взаимодействующий с неподвижным нулевым контактом 15, и подвижный фазный контакт 16, взаимодействующий с неподвижным фазным контактом 17. Привод, выключателя содержит электромагнитную защелку 13 (фиг. 1 и 3), чувствительную к короткому замыканию, и термическую защелку с биметаллической пластиной 19 (фиг. 6), чувствительную к перегрузке по току.

Два подвижных контакта 14 и 16 поддерживаются отдельно двумя опорами 18 и 20 соответственно для нулевого и фазного контактов, причем опоры выполнены из изолирующего материала и установлены с радиальным зазором на оси 22 общей приводной пластины 24. Ось 22 расположена поперечно в линейных подшипниках 26 и 28, выполненных на противоположных стенках корпуса 22 так, чтобы допускать ограниченное вращательное движение пластины 24 между устойчивыми положениями замкнутого и разомкнутого состояний контактов 14, 15, 16, 17.

Вращающаяся пластина 24 расположена между двумя контактными опорами 18 и 20 и снабжена ограничителями (один из них 30 виден на фиг. 1), выполненными так, чтобы входить в зацепление с краями контактных опор 18 и 20, когда происходит замыкание или размыкание.

Перекидной рычаг 32, шарнирно установленный на первом пальце 34 пластины 24, содержит исполнительный элемент 36, взаимодействующий с защелками 13 и 19, и поддерживающий элемент 38, взаимодействующий с защелкой 40 для образования механического передаточного звена 41. Защелка 40 установлена с возможностью качания на втором пальце 42 пластины 24 и механически связана с рычагом 11 посредством металлического соединительного звена 44, образующего коленчатый рычаг. Работа механического опрокидывающего звена 41 механизма 10 описана в патенте Франции N 2 616 583 настоящего заявителя. Механическое звено 41 в нормальном состоянии находится в замкнутом положении от действия поддерживающего элемента 38 с защелкой 40. Ручное воздействие на рычаг 11 в заданном направлении вызывает приведение пластины 24 либо к замкнутому положению, либо к разомкнутому положению контактов 14, 15, 16 и 17. При замыкании вращающаяся пластина 24 производит перестановку пружины кручения (не показана), подвешенной между пластиной 24 и упором корпуса на противоположной от соединительного звена 44 стороне.

Автоматическое перекидывание механизма 10 производит путем размыкания поддерживающего элемента 38 с защелкой 40, вслед за действием одной из защелок 13 и 19, вызывающих поворот перекидного рычага 32 против часовой стрелки. Это движение к перекидному состоянию создает торможение механического звена 41, вызванное ослаблением открытой пружины, вызывающей вращение пластины 24 и контактных опор 18 и 20 в том же направлении для разделения контактов 14, 15, 16 и 17.

Перевод механического перекидного звена 14 в замкнутое положение производится автоматически посредством возвратной пружины 46 (см. фиг. 6), образованной гибкой петлей, жестко соединенной с рычагом 32 защелки.

Внешний боковой размер между большими противолежащими лицевыми сторонами корпуса 12 соответствует ширине в восемнадцать миллиметров. Два пальца 34 и 42, каждый по отдельности, перекидного рычага 32 и защелка 40 смещены на пластине 24 относительно оси 22.

В замкнутом положении контактное давление со стороны подвижных контактов 14 и 16, соответственно нулевого и фазного, на соответствующие неподвижные контакты 15 и 17 создается единственной пружиной 48 растяжения, совмещенной с качающимся рычагом 50. Пружина 48 растяжения расположена в продольном сечении по линии симметрии 52 и помещается между двумя верхними плечами 54 и 56 контактных опор 18 и 20.

Верхний конец пружины 48 надет на штифт 68 вращающейся пластины 24, а ось 22 последней, которая действует также в качестве соединительного пальца контактных опор 18 и 20, размещена между иглой 58 и штифтом 68. Установка изолирующих контактных опор 18 и 20 с зазором на оси 22 на каждой стороне пластины 24 допускает поворот относительно пластины 24 для обеспечения контактного прижатия в замкнутом положении. Крутящий момент, создаваемый пружиной 48 растяжения, побуждает контактные опоры 18 и 20 к движению по часовой стрелке вокруг оси 22, а качающийся рычаг 50 обеспечивает балансировку сил прижатия, действующих на два подвижных контакта 14 и 16, соответственно нулевой и фазный.

Ширина выпуклостей 64 и 66 больше, чем ширина верхних плечей 54 и 56, а диаметр пружины 48 растяжения соответствует примерно максимальной толщине пластины 24. Маленькое поперечное расстояние между двумя выпуклостями 64 и 66 двух контактных опор 18 и 20 позволяет надеть нижний конец пружины 48 на иглу 58.

Каждая впадина 60 и 62 в опоре иглы 58 качающегося рычага 50 содержит две противолежащие подшипниковые поверхности 70 и 72, выполненные в форме секторов окружности, отделенных одна от другой двумя цилиндрическими канавками 74 и 76 (фиг. 5). Внутренний диаметр между двумя подшипниковыми поверхностями 70 и 72 соответствует приблизительно диаметру цилиндрической иглы 58. Угловое положение двух подшипниковых поверхностей 70 и 72 в полости 60 выбрано таким образом, чтобы сечение в диаметральной плоскости проходило приблизительно параллельно линии действия пружины 48 растяжения. Верхняя подшипниковая поверхность 72 каждой из полостей 60 и 62 действует как подшипник для каждого конца иглы 58, при этом сила прижатия от пружины 48 направлена радиально к сектору окружности подшипниковой поверхности 72.

Наличие двух цилиндрических канавок 74 и 76 (фиг. 3 и 5), ориентированных в направлении движения контактных опор 18 и 20 приводит к тому, что относительное движение иглы 58 гарантирует уравновешивание сил прижатия вследствие неравномерного износа фазных контактов 16 и 17 и нулевых контактов 14 и 15.

В процессе промышленной автоматической сборки электрического прерывателя, игла 58 качающегося рычага 50 закрепляется первой в полости 60 опоры 18 нулевого контакта, после чего надевают пружину 48 растяжения на штифт 68 пластины 24 и на центральную часть иглы 58. Глубина проникновения иглы 58 во впадину 60 утолщения 64 и реакция силы прижатия пружины 48 на подшипниковую поверхность 72 позволяют удерживать в поперечном положении иглу 58 и пружину 48 в сборе перед тем, как будет закреплена опора 20.

Особая форма двух впадин 60 и 62 позволяет совместить промышленную сборку механизма 10 с механической работой качающего рычага 30 независимо от неравномерностей износа или разброса нулевого и фазного контактов. Использование одной пружины для контактного прижатия, размещенной в толще пластины 24 позволяет достичь уменьшения размеров механизма 10.

Согласно альтернативному варианту реализации настоящего изобретения полости 62 опоры 20 фазного контакта может быть выполнена в виде круглого подшипника.

На фиг. 4, 6 и 7 биметаллическая пластина 19 термической защелки взаимодействует по траектории отклонения с исполнительным штоком 80, жестко соединенным с перекидным рычагом 32. Шток 80 получается штамповкой из плоского металлического листа малой толщины и имеет на одном из концов круглое отверстие 82 для закрепления обжатием на фиксированной втулке 84, отлитой вместе с перекидным рычагом 32 из изолирующего материала. На противоположном от отверстия 84 конце имеется крючок 86, с которым взаимодействует биметаллическая пластина 19 с возможностью зацепления, когда она откидывается вправо (фиг. 6).

Шарнирная втулка 84 штока 80 располагается на исполнительном элементе 36 перекидного рычага 32 между первым пальцем 34 и плоским концом, взаимодействующим с бойком магнитной защелки 13. Контактная зона биметаллической пластины 19 с исполнительным штоком 80 ограничена до секции внутренней грани крючка 86. Это позволяет понизить трение при максимальной эффективности термической защелки.

Исполнительный шток 80 термической защелки размещен в средней плоскости симметрии 52 контактных опор 18 и 20, как и боек магнитной защелки 13. Термическое переключающее усилие, передаваемое биметаллической пластиной 19 на шток 80, остается сконцентрированным в средней плоскости 52. Обжатие отверстия 82 вокруг втулки 84 перекидного рычага 32 исключает любое влияние или противодействующее трение штока 80 с другими деталями механизма 10. Таким образом, термическое переключающее усилие со стороны биметаллической пластины 19 снижено до минимума, позволяющего осуществить переключение в случае возникновения перегрузки по току.

Закрепление исполнительного штока 80 на втулке 84 может быть произведено при сборке механизма 10 автоматически. Втулка 84 содержит две параллельные гибкие лапки 88 и 90, отделенные одна от другой центральной канавкой 92, которая позволяет сдвинуть лапки друг к другу, при обжиме штока 80. После того, как фиксирующее отверстие 82 признано к втулке 80, упругость лапок 88 и 90 вызывает плотное прижатие штока 80 при установке на перекидном рычаге 32 благодаря наличию зажимных щечек на концах лапок. В этом положении, шток 80 соединен с втулкой 84 с малым радиальным зазором, допускающим свободное вращательное движение относительно перекидного рычага 32.

В случае перегрузки по току, отклонение биметаллической пластины 19 вправо переводит шток 80 в том же направлении, вслед за чем перекидной рычаг 32 поворачивается вокруг первого пальца 34 к опрокинутому положению. Это приводит к нарушению механической связи 41, и контакты 14, 15, 16 и 17 размыкаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНЫЙ МНОГОПОЛЮСНЫЙ ВЫКЛЮЧАТЕЛЬ | 1994 |

|

RU2126566C1 |

| ЭЛЕКТРИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ С ДИСТАНЦИОННЫМ УПРАВЛЕНИЕМ | 1994 |

|

RU2127924C1 |

| ОДНОПОЛЮСНЫЙ ВЫКЛЮЧАТЕЛЬ С НЕЙТРАЛЬНОЙ ДИФФЕРЕНЦИАЛЬНОЙ ЦЕПЬЮ | 1993 |

|

RU2077085C1 |

| ПРИВОДНОЙ МЕХАНИЗМ ДЛЯ ТРЕХПОЗИЦИОННОГО ПЕРЕКЛЮЧАТЕЛЯ | 1993 |

|

RU2126565C1 |

| ВЫСОКОВОЛЬТНЫЙ ЭЛЕКТРИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ | 1991 |

|

RU2037902C1 |

| МЕХАНИЗМ БЛОКИРОВКИ С ПОДВИЖНЫМ ШПИНДЕЛЕМ | 2007 |

|

RU2398305C2 |

| УПРАВЛЯЮЩИЙ УЗЕЛ ДЛЯ УСТРОЙСТВА ДЛЯ НАГРЕВА ЖИДКОСТИ | 2012 |

|

RU2622823C2 |

| Переключатель | 1973 |

|

SU513400A1 |

| ЭЛЕКТРОУТЮГ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1993 |

|

RU2043442C1 |

| Электропривод механизма | 1984 |

|

SU1206896A2 |

Использование: миниатюрные прерыватели электрической цепи. Сущность: исполнительный механизм электрического прерывателя с однополюсным и нулевым контактами содержит пружину растяжения, помещенную между нулевой и фазной контактными опорами и подвешенную между выступом приводящей пластины и поперечной иглой качающегося рычага. Это создает балансировку сил прижатия контактов независимо от износа и установленных производителем допусков. 6 з.п. ф-лы, 7 ил.

| FR, 2616583, кл.H 01H 71/16, 1988. |

Авторы

Даты

1997-11-20—Публикация

1993-03-30—Подача