Изобретение касается устройства для покрытия частиц твердых тел полученным из жидкой фазы и затвердевающим слоем.

Наиболее близким из известных является устройство для нанесения покрытия на частицы твердого тела полученным из жидкой фазы и затвердевающим слоем, содержащее корпус с установленной в нем с возможностью вращения турбиной из двух дисковых частей, одна из которых имеет поверхность для приема подлежащих покрытию частиц твердого тела и расположенное под ней полое пространство для приема жидкой фазы расплава, причем между дисковыми частями имеется кольцевой зазор для подачи в направляющее кольцевое пространство корпуса жидкой фазы расплава на отброшенные наружу центробежными силами частицы твердого тела [1]

В этом устройстве обе образующие турбину дисковые части коаксиально прилегают друг к другу ребрами лопаток, которые выступают от верхней дисковой части вниз в полое пространство и образуют между собой проточные каналы для образованной, как правило, из расплава жидкости, которая затем попадает в кольцевой зазор. Если количество выводимого образующего жидкость расплава должно изменяться, чтобы добиться, например, другого размера капелек в пленочном покрытии, тогда необходимо демонтировать турбину и заменить оснащенной другим кольцевым зазором турбиной или предусмотреть промежуточные тела между лопатками, которые изменят расстояние между дисковыми частями. В обоих случаях необходимо турбину демонтировать и извлекать из корпуса.

Техническая задача изобретения состоит в том, чтобы в устройстве возможно было изменить высоту кольцевого зазора без демонтажа турбины.

Это достигается тем, что в устройстве для нанесения покрытия на частицы твердого тела полученным из жидкой фазы и затвердевающим слоем, содержащем корпус с установленной в нем с возможностью вращения турбиной из двух дисковых частей, одна из которых имеет поверхность для приема подлежащих покрытию частиц твердого тела и расположенное под ней полое пространство для приема жидкой фазы расплава, причем между дисковыми частями имеется кольцевой зазор для подачи в направляющее кольцевое пространство корпуса жидкой фазы расплава на отброшенные наружу центробежными силами частицы твердого тела, согласно изобретению обе дисковые части расположены с возможностью перемещения относительно друг друга в осевом направлении, при этом в устройстве предусмотрены приводимые в действие снаружи корпуса средства для взаимного поворота дисковых частей и средства для фиксированного взаимного положения дисковых частей.

Обе дисковые части могут быть соединены посредством центрального резьбового соединения, в частности, с мелким шагом.

В усовершенствованном варианте изобретения средства для поворота образованы из проходящего через простирающийся по части периметра паз в корпусе радиально в первую дисковую часть установочного штифта. При этом вторая дисковая часть оснащена для этого предпочтительным образом фиксатором от проворота.

В усовершенствованном варианте выполнения изобретения фиксатор от проворота состоит из проходящего через крышку корпуса, опирающегося на поверхность второй дисковой части фиксирующего штифта. При этом средства для фиксирования относительного положения обеих дисковых частей могут быть образованы из радиально входящего в обе дисковые части фиксирующего штифта.

В усовершенствованном варианте выполнения изобретения особенно предпочтительным образом фиксирующий штифт выполнен с возможностью ввинчивания в предусмотренную в первой дисковой части резьбу. Установочный штифт может быть выполнен с возможностью соединения в осевом направлении и без возможности проворота с фиксирующим штифтом.

В варианте выполнения соединенный с неподвижной подводящей трубой для подачи расплава подводящий патрубок расположен с возможностью перемещения в осевом направлении в центральном краевом выступе второй дисковой части.

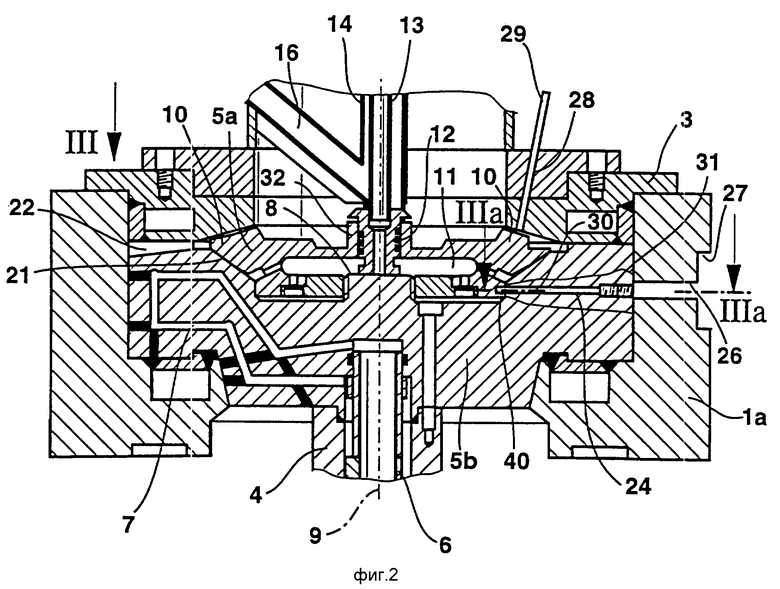

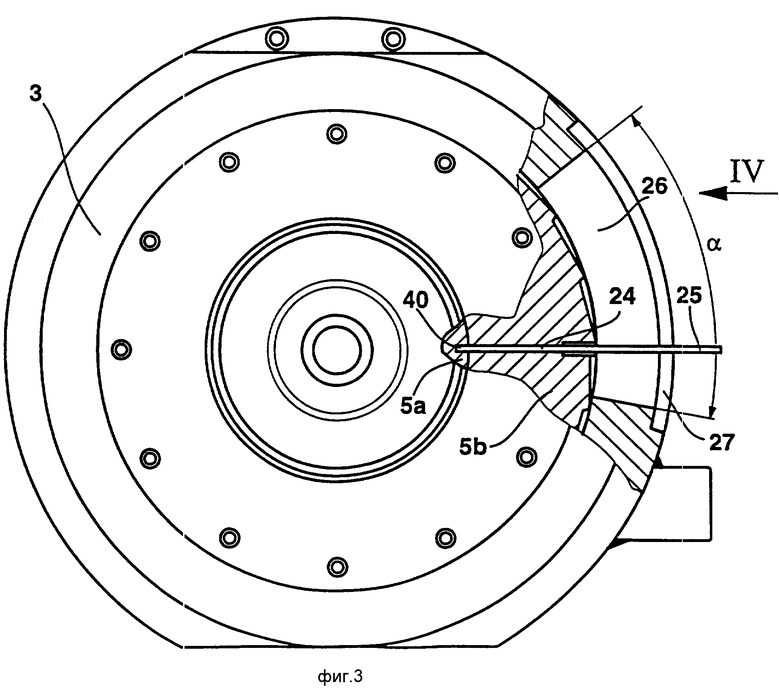

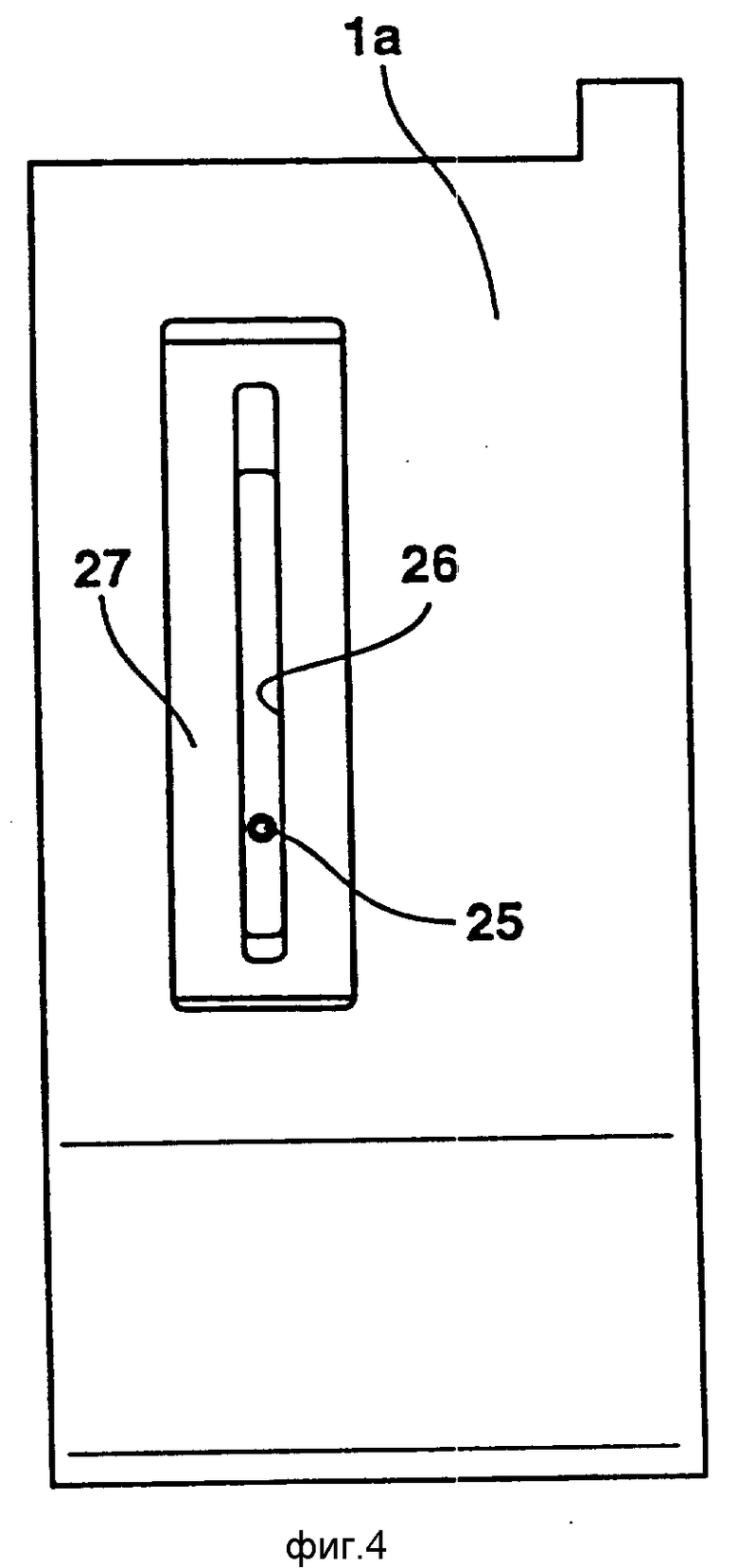

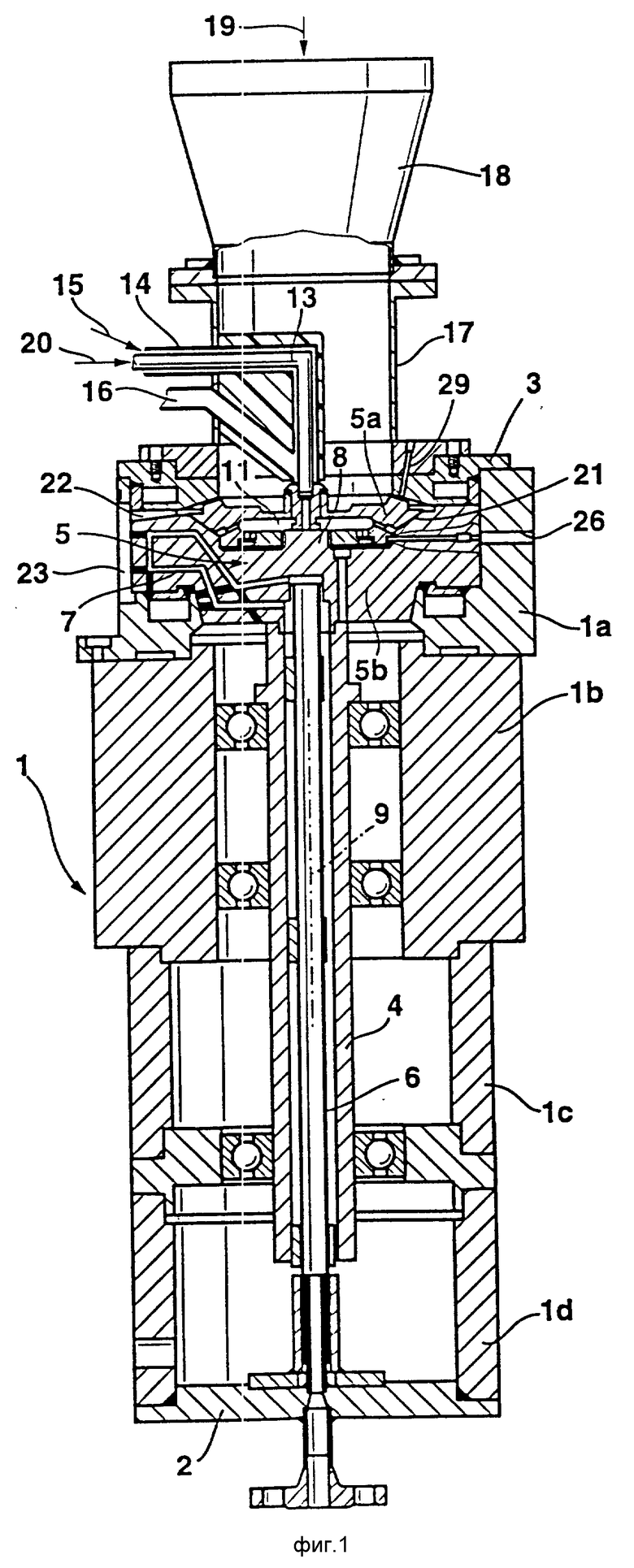

На фиг. 1 показан схематический продольный разрез устройства в соответствии с изобретением; на фиг.2 в увеличенном масштабе содержащая турбину часть корпуса устройства в соответствии с фиг. 1; на фиг.3 вид сверху представленной на фиг.2 части устройства, частично разрезанной вдоль линии сечения IIIa на фиг. 2; на фиг.4 вид части корпуса в соответствии с фиг.3 в направлении стрелки IV на фиг.3.

На фиг.1 показано устройство для нанесения покрытия на частицы твердого тела, которое содержит трубчатый корпус 1, который в данном примере выполнен из четырех колец 1a, 1b, 1c, 1d корпуса. В этом корпусе 1, который снизу и сверху закрыт крышками 2 и 3 соответственно, установлен полый приводной вал 4 турбины 5, которая не представленным более подробно образом приводится во вращение с помощью привода. Внутри полого вала 4 на определенном удалении относительно внутреннего диаметра полого вала 4 проложена другая труба 6, которая закреплена на турбине и предназначена для того, чтобы подводить к телу турбины теплоноситель, который в циркуляционном контуре может проходить через расположенные в теле турбины каналы.

Турбина 5 выполнена из двух дисковых частей 5a и 5b, причем дисковая часть 5b соединена с полым валом 4 и с трубой 6 и также имеет нагревательные каналы 7. Как, в частности, можно видеть на фиг.2, дисковая часть 5b оснащена патрубком 8, имеющим резьбу с мелким шагом. На этот патрубок 8 с резьбой, который проходит коаксиально оси вращения 9 турбины, навинчена вторая дисковая часть 5a, которая на поверхности оснащена показанными в разрезе радиально проходящими лопатками 10 и внутри имеет полое пространство, может направляться с помощью пригонки относительно первой дисковой части и с помощью подводящего патрубка 12 соединена с подводящей трубой 13, видимый на фиг. 2 нижний конец проходит коаксиально подводящему патрубку 12. Подводящий патрубок 12 установлен с возможностью перемещения в осевом направлении в концевом выступе 32, который выполнен в середине дисковой части 5a и выступает вверх. Между подводящим патрубком 12 и концевым выступом 32 предусмотрено лабиринтное уплотнение. Труба 13 окружена нагревательной рубашкой 14, через которую теплоноситель подается в направлении стрелки 15 (фиг.1) и вновь может отводиться через вторую трубу 16.

В крышку 3, которая выполнена из дух частей, по центру вставлена цилиндрическая труба 17 с воронкой 18, через которую не показанным более подробно образом покрываемые частицы твердого тела подаются к поверхности дисковой части 5a. Необходимая для нанесения покрытия масса подается в форме расплава в нагретом состоянии в направлении стрелки 20 через трубу 13 в пространство 11 и оттуда через радиально проходящие отверстия может поступать в кольцевой зазор 21 и оттуда вместе с отброшенными лопатками 10 радиально наружу частицами твердого тела в кольцевое пространство 22, в котором после выхода из кольцевого зазора 21 образующий пелену расплав покрывает частицы твердого тела. Затем этот покровный слой охлаждается и затвердевает.

Чтобы можно было установить высоту кольцевого зазора снаружи без демонтажа турбины, в представленном примере выполнения особенно хорошо видимое на фиг. 2 и 3 радиальное отверстие 24 введено с первую дисковую часть 5. В это отверстие, как показывает фиг.3, установленный штифт 25 может вводиться радиально через предусмотренный в части 1a корпуса паз 26 который простирается на угол примерно 50o по окружности кольца в части 1b корпуса и по окружности турбины 5. Паз 26 выходит наружу в большое углубление 27, которое предназначено для обеспечения лучшего доступа.

К тому же из фиг.1 и 2 можно видеть, что крышка 3 оснащена отверстием 28, которое наклонно направлено к дисковой части 5a таким образом, что сверху может вводиться фиксирующий штифт 29, который внизу может вводиться в промежуточное пространство между радиально проходящими лопатками 10. С помощью этого фиксирующего штифта 29 блокируется поворот дисковой части 5a. Если теперь установочный штифт 25 отклоняется из показанного на фиг.3 положения против часовой стрелки внутри паза 26, то дисковая часть 5b поворачивается относительно неподвижной дисковой части 5а. Поэтому дисковая часть 5a с помощью входящей в нее резьбы патрубка 8, которая является резьбой с мелким шагом, перемещается в осевом относительном положении относительно дисковой части 5b. При этом, разумеется, установочный штифт находится в положении, в котором он не входит в дисковую часть 5a. Это приводит к тому, что изменяется также высота кольцевого зазора 21. Если установлена желаемая высота кольцевого зазора, тогда установочный штифт 25 извлекается из отверстия 24 и заменяется другим фиксирующим штифтом 30, который представлен на фиг.1 и 2. Этот фиксирующий штифт имеет резьбовую головку и может ввинчиваться в соответствующую резьбу отверстия 24. Его конец при этом процессе ввинчивания входит в расположенные радиально на наружном периметре дисковой части 5a глухие отверстия 40 с входным конусом, который через определенные угловые промежутки равномерно распределены по периметру дисковой части 5a. Благодаря этому достигается фиксирование положения обеих дисковых частей 5a и 5b относительно друг друга.

Если после определенной фазы эксплуатации необходимо произвести регулировку кольцевого зазора 21, тогда фиксирующий штифт 30 выводится из отверстий дисковой части 5a и после вставления установочного штифта 25 можно осуществлять новый процесс перестановки, не требуя демонтажа турбины 5.

Это особенно целесообразно и просто, если фиксирующий штифт 30 на оснащенном резьбовой головкой 31 конце имеет, например, внутренний шестигранник для вставления установочного штифта 25. Установочный штифт и фиксирующий штифт, если фиксирующий штифт 30 удален из фиксирующего положения с помощью установочного штифта, образуют тогда вместе общий установочный штифт. При таком варианте выполнения нет надобности каждый раз полностью извлекать фиксирующий штифт 30 из дискового тела. Разумеется, этот вариант выполнения предполагает, что для головки 31 фиксирующего штифта 30 внутри дисковой части 5b в распоряжении имеется осевой путь, который необходим для удаления фиксирующего штифта 30 из отверстий дисковой части 5a.

Использование: изобретение касается устройства для покрытия частиц твердых тел полученным из жидкой фазы и затвердевающим слоем. Сущность изобретения: обе дисковые части 5а и 5b расположены в возможностью перемещения относительно друг друга в осевом направлении. В устройстве предусмотрены приводимые в действие снаружи корпуса 1 средства для взаимного поворота дисковых частей и средства для фиксированного взаимного положения дисковых частей. Средства для поворота образованы из проходящего через простирающийся по части периметра паз в корпусе радиально в первую дисковую часть установочного штифта 25. Фиксатор от проворота образован из проходящего через крышку 3 корпуса 1, опирающегося на поверхность второй дисковой части 5b фиксирующего штифта 29. Средства для фиксирования относительного положения обеих частей 5а, 5b образованы из радиально входящего в обе дисковые части фиксирующего штифта 30. 9 з.п. ф-лы, 4 ил.

| EP, патент, 0048312, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-10—Публикация

1995-05-06—Подача