Изобретение относится к взрывчатой композиции пониженной мощности по отношению к чистым композициям нитрат аммония/нефтетопливо (ANFO). В частности, изобретение относится к композициям этого типа, содержащим кусковую окисляющую соль, кусковой инертный наполнитель и/ или понижающий плотность наполнитель и необязательно топливо для регулирования кислородного баланса.

Известна взрывчатая композиция, которая касается взрывчатого состава порошкообразного окислителя, такого, как ANFO, с небольшим количеством суспензионной или эмульсионной взрывчатой добавки. В известной композиции предусматривается создание заряда высокой плотности [1]

Известна также композиция, которая касается смеси AN или ANFO с эмульсионным взрывчатым веществом для увеличения плотности. Снижающие плотность агенты могут вводиться в эмульсию полностью нормальным путем [2]

Известные взрывчатые композиции [3] и [4] касаются того же типа составов, как и [2] за исключением того, что часть окисляющей соли измельчается до тонких частиц. Тонкие частицы являются частью окисляющего компонента и добавляются для образования сильного состава.

Во многих случаях применения взрывчатых веществ нужны взрывчатые вещества с пониженной или переменной объемной мощностью. Осторожный взрыв оконтуренных отверстий в туннелях или галереях обеспечивает получение практически неповрежденной скальной поверхности, которая мало нуждается в последующих ремонтных и укрепительных работах, например отсеивании, торкретировании, усилении бетоном и т.д. а полученная конечная форма соответствует истинным проектным размерам. Аналогичные соображения справедливы для подземной добычи и очистных работ в шахтах, а также при ступенчатых взрывах для ограничения образования мелких частиц.

Хотя для образования гладких плоскостей разлома может использоваться ряд расположенных на близком расстоянии сверлений, данный метод ограничивается практическими и экономическими причинами, обычно тщательные взрывные работы ведут путем частичной загрузки сверлений увеличенного размера патронами или трубками малого размера. Другим решением является устройство пространственно разделенных и индивидуально поджигаемых зарядов, расположенных в сверлении (шпуре) с одинаковыми интервалами. Эти методы дороги и дают малое изменение выходной мощности. К числу частых проблем относится несовместимость в заряде и неконтролируемая связь между взрывчатым веществом и скальной породой. Для определенных взрывчатых веществ также характерны детонационные разрушения, которые предположительно возникают из-за предварительного сжатия ударными волнами в канале со свободным газовым объемом. Введение оболочек или распорных гильз, концентричных с зарядом, улучшает установку, но повышает стоимость и усложняет установку заряда.

Для удовлетворения основных требований, направленных на применение более широких шпуров и пространственного расположения зарядов взрывчатых веществ в сочетании с осторожным ведением взрывных работ требуется разработка объемных взрывчатых веществ с сильно пониженной концентрацией энергии, например ANFO в смеси с пористым легким материалом.

Полное заполнение больших шпуров взрывчатым веществом требуется для уменьшения энергии и взрывчатое вещество часто достигает своего детонационного предела. Хотя упомянутые проблемы, связанные с размещением взрывчатого вещества, отпадают при применении объемных взрывчатых веществ, сцепление с поверхностью скальной породы более прочное и полученный взрыв будет в значительной степени зависеть от любой неоднородности взрывчатого вещества. Легкие материалы, обычно применяемые для уменьшения мощности, являются чувствительными к статическому электричеству и трудно смешиваются с более тяжелыми стандартными компонентами взрывчатого вещества. Меры предосторожности, принимаемые в производстве для обеспечения тщательного безопасного перемешивания, являются недостаточными, поскольку эти компоненты стремятся разделиться при транспортировке и при зарядке. Когезия AMFO и возможность заряда в вертикальные верхние отверстия обычно зависит от частичного разрушения образцов пористого нитрата аммония и способности малого количества топлива связывать образовавшиеся таким образом обломки. Эта способность в значительной мере снижается при включении значительных количеств сухих инертных наполнителей и известные слабые взрывчатые вещества в данных случаях имеют ограниченное применение. Предпринимались попытки решения вышеупомянутых проблем путем добавления воды или клеящих веществ к взрывным составам. Вода десенсибилизирует взрывчатые вещества и может применяться лишь в малых количествах. Вода несовместима как с топливной фазой, так и с органическими наполнителями, и поэтому ухудшает когезионные свойства, в результате чего смоченные составы нестабильны в течение длительных периодов. Клеи или клейкие добавки обычно действуют как топливо во взрывчатом веществе и ухудшают кислородный баланс, если пропорционально не уменьшить количество основного топлива (патент Великобритании N 1311077) и в этом случае имеет место ухудшенное (менее эффективное) распределение смеси топливо/окислитель. Во всех случаях рабочее количество очень ограничено также для получения вторичных преимуществ, например водостойкости. Органические добавки этого типа также могут растворять, окислять или иным образом неблагоприятно воздействовать на наполнители органической природы.

Известна взрывчатая композиция, касающаяся смеси эмульсионного взрывчатого вещества и гранул нитрата аммония [5] а также взрывчатая композиция (шведская патентная заявка N 451758). Кроме того, известны также взрывчатые композиции (патенты США N 4543136 и [6]), последняя из которых является наиболее близким аналогом предложенного технического решения, которые касаются допустимых эмульсионных взрывчатых веществ для угольных разработок, имеющих высокую чувствительность, но низкую детонирующую скорость из-за включения больших газосодержащих добавок и агломерированных газосодержащих добавок, соответственно. Известные вещества являются чисто эмульсионными без порошкообразной окисляющей соли, частиц или гранул. Добавки имеют нормальную задачу по сенсибилизации эмульсий путем незначительного снижения плотности. Достигнутые плотности являются совершенно нормальными для сильных эмульсионных взрывчатых веществ, и эмульсии не могут считаться пониженной взрывной силы.

Известная взрывчатая композиция [6] имеет эмульсию типа "вода в масле", содержащую непрерывную топливную фазу и дискретную водную фазу окислительных солей, эмульгатор и понижающий плотность наполнитель. Указанной взрывчатой композиции присущи недостатки, описанные выше.

Изобретение направлено на устранение вышеизложенных недостатков.

Задачей изобретения является разработка взрывчатой композиции пониженной и переменной мощности, которая лишена вышеупомянутых недостатков используемых в настоящее время композиций, в частности задача изобретения состоит в разработке объемной композиции этого типа, которая легко формируется и поддерживается в гомогенном состоянии с небольшой сегрегацией (расслоением) составляющих или при полном отсутствии расслоения.

Другая задача изобретения состоит в разработке композиции с улучшенной когерентностью (сцепляемостью), пригодной для зарядки в широкие потолочные отверстия. Другая задача состоит в разработке ослабленной композиции, устойчивой при длительном хранении.

Другая задача состоит в разработке композиции с широкими пределами изменения мощности и с устойчивой эффективностью при низких концентрациях энергии.

Еще одна задача изобретения заключается в разработке ослабленной композиции с повышенным водным сопротивлением. Еще одна дополнительная задача состоит в разработке ослабленной композиции, которая может вдуваться в шпуры и образовывать заряды малой плотности без образования пыли, расслоения компонентов или случайных отложений.

Поставленные задачи решаются в изобретении за счет того, что взрывчатая композиция содержит дополнительно окислительную соль в виде твердых частиц, при этом количество эмульсии составляет 1 40 по объему насыпного материала всей композиции, а массовое соотношение между эмульсией и частицами окислительной соли (10:90) (60:40), при этом частицы окислительной соли являются пористыми гранулами с размером частиц 0,5-10 мм; окислительная соль включает жидкое топливо 1-10 по весу смеси; а наполнитель представляет собой пористые частицы размера, сравнимого с частицами окислительной соли, преимущественно 0,5-10 мм; причем объемная плотность наполнителя ниже объемной плотности окислительной соли; наполнитель представляет собой шарики из вспененного полистирола; содержание эмульсии типа "вода в масле" в объеме насыпного материала всей композиции составляет 2-20 причем массовое соотношение между эмульсией типа "вода в масле" и частицами окислительной соли составляет меньше, чем 50:50.

Путем добавления к порошковой смеси из окисляющей соли и наполнителя, понижающего энергию, эмульсии типа "вода в масле", содержащей топливо и окислитель, адгезия смеси может быть значительно улучшена. Эта эмульсия состоит как из липофильной топливной фазы, так и из гидрофильной окисляющей фазы и эффективно прилипает как к компонентам соли и топлива в порошковой смеси, так и к органическим или неорганическим наполнителям. Вязкая природа эмульсии предотвращает слишком глубокое проницание ее в пористый порошковый материал, обеспечивая эффективное использование эмульсии в качестве клеящего вещества, тогда, как порошковый материал поддерживается в нормальном состоянии. Консистенция эмульсии "вода в масле" в значительной степени зависит от соотношений объемов и дисперсий между двумя фазами и лишь в малой степени от выбора материала, что оставляет значительную свободу для выбора топливной фазы и порошкового наполнителя. Сплошная топливная фаза является, кроме того, достаточно тонкой для того, чтобы допустить незначительные несовместимости, например слабую растворимость эмульсионного соляного раствора, эффективно предотвращает образование в составе статического электричества. Присутствие в эмульсии окислителя уменьшает влияние на кислородный баланс состава, обеспечивая нормальное распределение смеси топливо/окислитель в порошковом материале, поскольку эмульсия сама по себе находится в тесном контакте в смеси с окислителем и топливом, конечный состав имеет хорошие детонационные и чувствительные свойства в широком диапазоне плотностей и концентраций энергий. Сбалансированная по кислороду эмульсия также позволяет включать наибольшее количество добавок, чем это было бы возможно в противном случае. Достаточные количества эмульсии для достижения требуемых когезионных свойств могут быть легко добавлены; также добавляются достаточные количества для усиления вторичных преимуществ, например повышенной чувствительности и водостойкости. Вязкая, но не густая эмульсия, пригодная для внесения в достаточных количествах, удобна с учетом простоты изготовления и перемешивания, хорошей транспортабельности и практического отсутствия проблем, связанных с пробками и отложениями в оборудовании, применяемом для изготовления и хранения. Добавка также служит для умеренного сжатия и уплотнения частиц, тем самым ускоряется получение окончательных зарядов с низкой и консистентной плотностью. Если количество эмульсии поддерживают ниже, чем требуется для заполнения пустот и промежутков между отдельными частицами порошкового материала, состав будет вести себя, как по существу сухая смесь, которая, к примеру, может вдуваться в шпуры с помощью обычного оборудования для взрывчатых веществ ANFO. При этом состав не будет подвергаться расслоению и будет хорошо удерживаться в вертикальных потолочных отверстиях.

Таким образом, неочевидный прогресс можно ясно видеть в том, что известные композиции эмульсия/ANFO могут теперь использоваться как взрывчатые вещества пониженной силы без испытания прежних проблем разобщения частиц, ухудшения кислородного баланса, нестабильных детонирующих свойств, неоднородных конечных плотностей заряда и т.д.

Кроме того, изобретение представляет неочевидный прогресс в том, что дает возможность производить на месте составы согласно изобретению для максимального использования при хранении и готовить смеси составов переменной силы, характеристики и с тонкой настройкой в соответствии с локальными требованиями. Изобретение дает возможность готовить не только составы намеренно изменяемой силы (энергии), но и также зарядки чистых взрывчатых исходных веществ состава, таких, как эмульсия и ANFO, что выгодно, например, в туннельных работах, когда контурные шпуры могут заряжаться данными составами, а остальные шпуры более сильными взрывчатыми веществами.

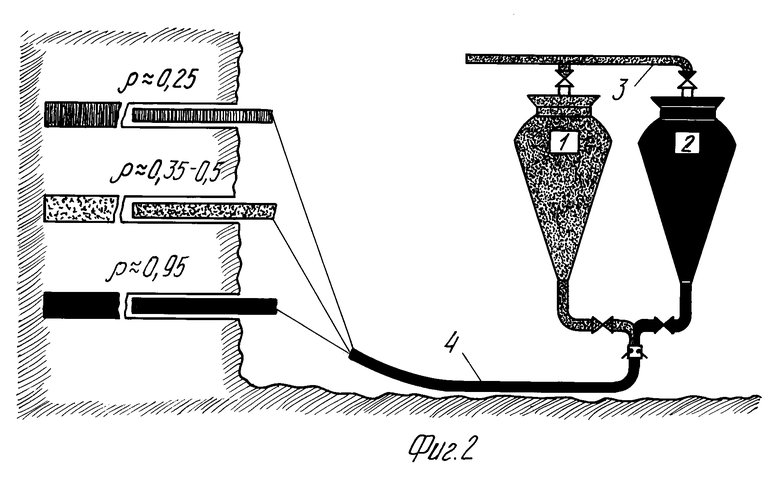

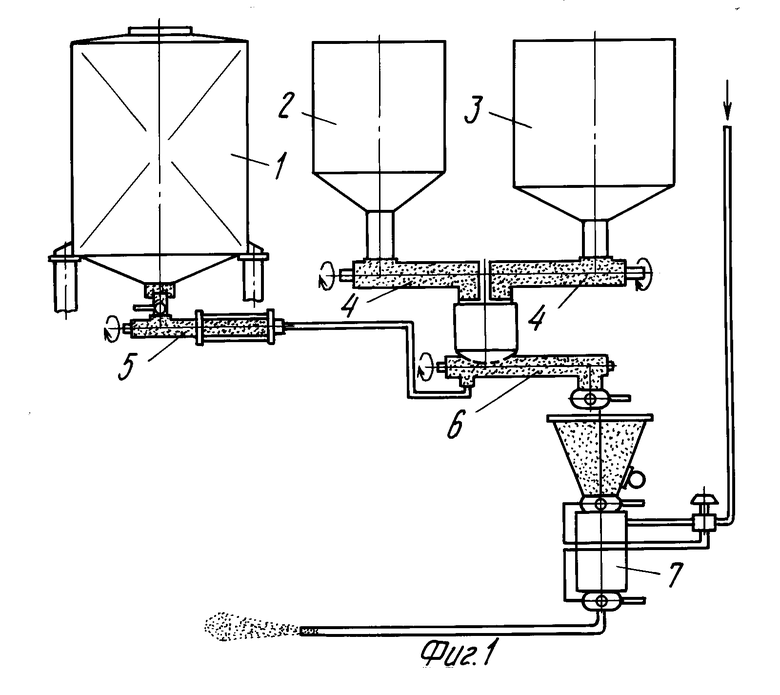

На фиг. 1 показано устройство для изготовления на месте приспособленных составов взрывчатых композиций согласно изобретению; на фиг. 2 простая система с поддерживаемой высокой гибкостью для изготовления составов взрывчатых композиций согласно изобретению.

Взрывчатая композиция, согласно изобретению, включающая эмульсию типа "вода в масле", содержит непрерывную топливную фазу и дискретную водную фазу окислительных солей, эмульгатор и понижающий плотность наполнитель, а также дополнительно содержит окислительную соль в виде твердых частиц, при этом количество эмульсии составляет 1 40 по объему насыпного материала всей композиции, а массовое соотношение между эмульсией и частицами окислительной соли (10:90) (60:40), причем частицы окислительной соли являются пористыми гранулами с размером частиц 0,5-10 мм; окислительная соль включает жидкое топливо 1-10 по весу смеси; наполнитель представляет собой пористые частицы размера, сравнимого с частицами окислительной соли, преимущественно 0,5-10 мм; объемная плотность наполнителя ниже объемной плотности окислительной соли; наполнитель представляет собой шарики из вспененного полистирола; содержание эмульсии типа "вода в масле" в объеме насыпного материала всей композиции составляет 2-20 а массовое соотношение между эмульсией типа "вода в масле" и частицами окислительной соли составляет меньше, чем 50:50.

Относительная объемная мощность или пространственная мощность, употребляемая в данном описании, означает расчетную величину энергии данного объема состава относительно величины энергии для равного объема прямого (чистого) ANFO, состоящего из кускового нитрата аммония, содержащего 5,5 мас. нефтетоплива, уплотненного до плотности заряда 0,95 г/см3.

Кислородный баланс обычно означает массовую разницу между химически связанным кислородом и кислородом, необходимым для полного сгорания топлива, выраженную в процентах от общей массы состава. Основным взрывчатым веществом согласно изобретению является порошковая окисляющая соль, которая может быть одним из таких соединений, как перхлораты или нитраты аммония или щелочей и щелочноземельных металлов, но обычно применяют нитрат аммония. Структура может быть кристаллической или кристаллической, но с разрушенными или измельченными кристаллами, но в предпочтительном варианте применяют пористые порошковые структуры. Пористые образцы могут абсорбировать жидкие топлива с образованием тесной смеси топлива и окислителя, и они легко загружаются и слипаются путем легкого сжатия. Эмульсионная добавка хорошо приклеивается к пористой поверхности и низкая объемная плотность лучше сохраняется небольшими кусочками, чем кристаллическими твердыми частицами. Для всех типов размер частиц должен быть достаточно большим, а дисперсия размеров узкой. Приемлемый размер частиц составляет величину между 0,5 и 10 мм, а лучше между 1 и 5 мм. Обычно материалы, применяемые во взрывчатых веществах ANFO, также могут использоваться для задач изобретения. Хотя другие компоненты составов (композиций) по изобретению могут иметь количество топлива, достаточное для балансирования кислорода в окисляющей соли, в предпочтительном варианте некоторое количество топлива добавляют непосредственно в окисляющую соль для улучшения детонационных свойств. Количество добавляемого топлива может соответствовать величине 1-10 мас. окисляющей соли, а лучше между 2 и 6 мас. При высоких содержаниях горючих наполнителей это количество может быть снижено до 0-4 мас. а в предпочтительном варианте 1-3 мас.

Объемную мощность состава понижают путем добавки порошкового наполнителя или объемного вещества. Для обеспечения высокой плотности состава, несмотря на его низкую мощность, например, для отдувки воды из шпуров могут применяться практически гомогенные материалы с высокой плотностью. Если плотность сравнима с плотностью порошковой окисляющей соли, то стремление к расслоению уменьшается. Наполнительная масса в данном случае не может быть горячим материалом, а должны использоваться неорганические материалы, например минералы или инертные соли типа хлорида натрия. Обычно предпочитают применять наполнители с меньшей плотностью, чем в основных компонентах. Уменьшенная масса и повышенный объем пустот обеспечивают меньшее охлаждение и более надежную бризантность и распространение через среду. Облегчается производство, транспорт и зарядка, уменьшается уплотнение окисляющей соли. Понижение общей плотности состава достигается при использовании наполнителей с более низкой плотностью, чем объемная плотность основных компонентов, около 0,8 г/см3. Выгодно также понизить плотность до 0,5 г/см3, а более предпочтительно ниже 0,3 г/см3. Поскольку изобретение предусматривает средства для предотвращения расслоения материалов с сильно различающимися плотностями, нижний предел плотности точно определяется плотностью частиц, необходимой для сопротивления сжатию и обеспечения низкой плотности заряда. Пористые неорганические наполнители обычно являются инертными и могут применяться в составах по изобретению. Типичными представителями этой категории исполнителей являются расширительные стекла, перлит, вермикулит, пумицит и т. д. Малая масса наполнителя, вводимого в виде легких материалов, позволяет использовать органические материалы с определенной величиной горючего. Эти материалы обычно полностью расходуются в реакции детонации и они также привлекательны благодаря своим хорошим загрузочным свойствам и очень низким плотностям. Органические наполнители имеют объемные плотности ниже 0,1 г/см3 или даже ниже, чем 0,05 г/см3. Типичными продуктами этого типа, пригодными для использования в изобретении являются облегченные полимеры, например винилхлорид, этилен, фенол, уретан и особенно стирол. Вне зависимости от выбранного материала, следует рассмотреть форму физических частиц. Частицы неправильной формы, образованные, например, отделением пористых наполнителей, могут применяться для этих задач. Для смачивания этих дешевых наполнителей также может предусматриваться достаточное количество этой добавки. Предпочтительными являются частицы правильной формы, особенно сферические частицы, например, полученные путем увеличения отдельных частиц в виде капель. Они хорошо перемешиваются с другими ингредиентами, требуют относительно меньшее количество клеящего вещества для смачивания и склеивания и имеют зарядные свойства, аналогичные окисляющей соли. Кроме того, частицы наполнителя должны иметь узкую дисперсию размера, а величины отдельных частиц должны находиться в рамках указанных выше размеров. Весьма удовлетворительные результаты были получены на сферических пористых частицах, полученных из вспененных шариков из предварительно расширенного полистирола.

Наполнитель следует добавлять в количестве, достаточном для уменьшения объемной мощности состава ниже величины объемной мощности чистого ANFO. Для осуществления тщательных взрывных работ относительная объемная мощность должна быть обязательно ниже 100 например ниже 80 лучше ниже 60 а предпочтительно ниже 40 Применительно к данному изобретению нижний предел ограничивается главным образом требованиями к устойчивости детонации и устанавливается опытами на конкретных составах. Хотя изобретение охватывает область составов с более низкими, чем у ординарных, относительными объемными мощностями, предельная величина может составлять около 5 обычно относительную объемную мощность поддерживают выше 10 Эти значения являются просто иллюстративными, поскольку изобретение обеспечивает преимущества для всех степеней снижения энергии. Особенным преимуществом является возможность быстрого приготовления составов с изменяющейся в широких пределах объемной мощностью даже в полевых условиях. Для конкретных условий могут быть получены малошумные составы, например скального типа, которые также близки к упомянутой области значений.

Эмульсия типа "вода в масле", добавляемая к составам по изобретению, включает сплошную топливную фазу и прерывистую гидрофильную фазу водного окислителя. Несплошная фаза содержит окислитель для баланса с количеством топлива в сплошной фазе. В предпочтительном варианте включается количество окислителя, достаточное для получения эмульсии с общим кислородным балансом между -25 и +15 лучше между -20 и +10 или практически сбалансированной по кислороду эмульсии. Целесообразно применять эмульсионные композиции, которые являются сами по себе взрывчатыми веществами или становятся взрывчатыми веществами при соответствующей сенсибилизации с пустотами и т.д. в соответствии с общепринятой практикой. Известны эмульсии для этой задачи (патент США N 34471978 или патентная спецификация Великобритании N 1306546). Эти известные составы могут применяться, как было описано, или могут создавать основу для соответствующих эмульсий в соответствии с приводимыми в данном описании соображениями.

Основными компонентами окислительной фазы являются окислительные соли, аналогичные солям в порошковом окислителе, например неорганические нитраты и необязательно перхлораты, растворенные в небольшом количестве воды. В предпочтительном варианте включают ряд окислительных солей для достижения высокой концентрации соли в растворе. В дополнение к нитратам и перхлоратам щелочей или щелочноземельных металлов присутствует нитрат аммония. Окислительная фаза может содержать добавки, например депрессанты температуры кристаллизации мочевину или формамид. При образовании эмульсии в виде отдельных капель окислительная фаза должна находиться при температуре выше температуры кристаллизации, но она может пересыщаться при обычных для данной эмульсии температурах.

Главной частью топливной фазы эмульсии является углеродное масло, часто дополненное парафином или другими добавками, например полимерами, для повышения вязкости. Для целей изобретения предпочтительными являются вязкие, но не густые эмульсии, и эффективными оказались топливные эмульсии с высоким содержанием топлива или полностью состоящие из топлива. При выборе компонента топливной фазы следует оценить его совместимость с другими ингредиентами. В частности, органические наполнители могут подвергаться неблагоприятному влиянию со стороны масел (топлив). Вредных эффектов можно избежать путем выбора топлива разной химической природы. Для полистирольных шариков были достигнуты превосходные результаты с топливом с низким содержанием ароматических соединений, например растительными маслами, светлыми маслами или парафиновыми маслами.

Для облегчения образования и стабилизации полученной эмульсии в предпочтительном варианте добавляют эмульсификатор типа "вода в масле". Общими эмульсиями для этой цели являются эфиры сорбиновой жирной кислоты, гликолевые эфиры, ненасыщенные замещенные оксазолидоны, соли жирных кислот и их производные.

В эмульсию могут включаться обычные сенсибилизаторы, например вещества, образующие пустоты или самовзрывающиеся соединения, но в предпочтительном варианте их не применяют как сверхтекучие материалы по сравнению с другим взрывчатым веществом и порошковыми материалами, находящимися в ослабленном взрывном составе.

Эмульсию готовят перед ее смешением с другими ингредиентами взрывного состава. Могут применяться для приготовления эмульсии обычные методы, в которых топливо, раствор эмульсификатора и окислителя эмульсифицируют в смесителе с высокими срезающими усилиями или в статическом смесителе при температуре выше температуры затвердевания компонентов топливной фазы и температуры кристаллизации соляного раствора с последующим охлаждением до комнатной температуры. Возможно изготовление эмульсии как на месте применения, так и в заводских условиях.

Конечная эмульсия может иметь обычный состав, включающий, например, приблизительно 3-10 мас. топлива с эмульсификатором, примерно 8-25 мас. воды, приблизительно 50-86 мас. окисляющих солей и возможно другие добавки вплоть до примерно 20 мас. например вспомогательное топливо или наполнители.

Путем включения достаточных количеств наполнителя оказывается возможным получить составы с пониженной объемной мощностью, даже с использованием количеств эмульсии, достаточных для внедрения всех твердых частиц и заполнения всех промежутков между ними. Однако целесообразно уменьшить количество ниже этого уровня с тем, чтобы обеспечить наличие пустот между отдельными частицами. Также желательно уменьшить это количество до такого уровня, чтобы его было недостаточно для образования сплошной эмульсионной фазы с тем, чтобы полученный состав в большей мере проявлял свойства порошкового материала, жидкости или пасты. Это количество может быть еще более уменьшено для получения продукта лишь влажного или даже практически сухого на ощупь, благодаря чему дополнительно улучшаются обрабатываемость и загрузочные свойства. В зависимости от требуемых в данном конкретном случае свойств в пределах этих значений могут допускаться различные вариации. Эмульсия хорошо склеивает и распределяется в порошковом материале и было установлено, что в широких пределах могут быть получены составы с хорошим балансом свойств, связанных с склеиванием и загрузкой. Как было упомянуто, особое применение имеют свободно текущие или вдуваемые составы.

Абсолютное количество потребной эмульсии зависит от ряда условий, например от типа и структуры выбранного порошкового материала. По крайней мере один процент от объема всего состава должен быть занят эмульсией, лучше по крайней мере 2 а предпочтительно по крайней мере 2 об. Большее количество дает заметное улучшение водостойкости. Слишком больших объемных содержаний следует избегать и приемлемое объемное содержание не должно превышать 40 лучше не более 25% а предпочтительно не более 10 об. Массовое отношение эмульсии кпорошковой окислительной соли может изменяться между 10/90 и 60/40, лучше 15/35 и 50/50, предпочтительно между 20/80 и 45/55.

Приготовление и смешение заданного состава может осуществляться различными путями. Однако эмульсия должна готовиться отдельно. Аналогичным образом, при соединении порошковой окислительной соли с топливом желательно предварительно перемещать эти ингредиенты перед добавлением других веществ. Предпочтительный способ смешения трех основных компонентов состоит в первоначальном нанесении клеящей эмульсии на частицы окислительной соли с образованием смеси этих веществ. Такая схема перемешивания улучшает водостойкость и сцепляемость, но обычно неосуществима с другими типами добавок. Перемешивание производят при повышенной температуре для эмульсий с высокой вязкостью, но эмульсии с невысокой вязкостью перемешивают с порошковым окислителем, в предпочтительном варианте в холодных условиях. Затем к смеси добавляют порошковый наполнитель, в предпочтительном варианте в малых количествах. Для этого могут применяться перемешивающие устройства с низким срезающим усилием, например винтовые смесители или лопастные мешалки. Процесс приготовления для ускорения может применяться на месте с получением составов, отвечающих местным требованиям. Хотя весь процесс может проводиться на месте, включая перемешивание эмульсии и смеси соль/топливо, обычно предпочитают готовить эти компоненты предварительно, особенно когда требуется холодное перемешивание эмульсии. Устойчивость состава позволяет также вести смешивание в заводских условиях и транспортировать состав на место в готовом состоянии. Обычно состав помещают в место, предназначенное для заряда, хотя он может иметь форму пистона.

Составы, предусмотренные изобретением, можно закачивать в буровые скважины и эти методы пригодны для тяжелых или влажных составов. Как упомянуто, составы, о которых идет речь здесь, могут быть получены достаточно свободно текучими или сухими для дутьевой загрузки, способом, используемым в большинстве применений. В этой связи можно использовать известные способы и устройства, такие, как дутье из сосудов, находящихся под давлением или дутье с прямой инжекцией сжатого газа или его комбинации (например, патент Швеции N 451758). Этим способом составы легко загружают без производственных затрат и испытывают проявляющиеся силы без расслоения, без уплотнения взрывчатого вещества и с низкой предельно объемной концентрацией. Они легко загружаются при высоких скоростях с минимальным контролем обслуживающим персоналом и оборудованием.

Соответствующее устройство для изготовления на месте приспособленных составов можно выполнить в соответствии с фиг. 1.

Изображенная система включает сосуды для предварительной смешанной эмульсии 1, предварительно смешанного порошкообразного окислителя/топлива 2 и порошкообразного увеличивающего объем агента 3, так же, как загрузочные устройства, такие, как шнековые или камерные питатели 4 для твердых веществ и насосы 5 для эмульсии, для смешения компонентов в изменяемых соотношениях в концевой мешалке б вышеупомянутого типа, которая в свою очередь разгружается в обычной дутьевой загрузчик 7, как описано. Предложенные составы можно использовать при необходимости иметь взрывчатый состав с объемной концентрацией, уменьшенной по отношению к ANFO, или взрывчатый состав с легко изменяемой концентрацией. Как сказано, обычные применения связаны с контурным взрыванием или предварительным раскалыванием над землей или под землей, так же, как взрывание уступами для специальных целей, как в производстве щебня или при карьерной выработке кварцита. Типичные размеры шпуров составляют от 32 мм и выше. Нормальные диаметры шпуров для точных взрывных работ находятся в диапазоне 38-51 мм.

Во многих таких типичных случаях применения состава, предусмотренного изобретением, желательно иметь в наличии на месте не только уменьшенные составы по изобретению, но также более мощные взрывные составы, из которых можно составить состав пониженной мощности, такой, как ANFO, самовзрывающуюся эмульсию типа "вода в масле" или их смеси. При проходке туннелей или галерей, например, контурные отверстия можно загружать данным составом, в то время как остальные шпуры могут требовать какой-либо из этих более мощных взрывных компонентов.

При конструировании систем для приготовления на месте предложенных изобретением составов имеется существенное преимущество в том, что эти составы можно получать из компонентов, используемых как таковые в загрузочных операциях. Система, упомянутая выше, с отдельными сосудами для трех основных компонентов, может, например, также подавать чистое взрывчатое вещество в виде эмульсии для максимальной водостойкости, чистое ANFO для хорошей концентрации, с целью обеспечения экономичных эксплуатационных качеств или их смесь для максимальной концентрации.

Простая система с поддерживаемой высокой гибкостью может быть выполнена в соответствии с фиг. 2. Изображенная система включает в себя сосуд 1, в котором заключен взрывчатый состав пониженной мощности, предусмотренный изобретением, сосуд 2, в котором заключен порошкообразный компонент окислителя/топлива, и средство для селективной разгрузки взрывчатого состава, порошкообразного компонента окислителя/топлива или их смесей. Поскольку все эти составы имеют форму в виде порошка, для их смешения и разгрузки можно использовать очень простые устройства, и предпочтительно эти компоненты просто выдувают 3 из своих сосудов в необходимом соотношении в загрузочный рукав 1. В отличие от этого, загрузка взрывчатых веществ в виде чистой эмульсии или составов, богатых эмульсией, может потребовать отдельной загрузочной системы с насосами или шнеками и возможно загрузочным рукавом, смазываемым кольцом из воды или раствора соли. Кроме того, эта упрощенная система позволяет приготовить составы от сильно уменьшенных по мощности смесей до полной концентрации ANFO.

Пример 1. Окислительную фазу готовили из 77,20 мас.ч. нитрата аммония и 15,80 мас. ч. воды. Топливную фазу приготовили из 6,12 мас.ч. минерального масла и 0,88 мас. ч. эмульсификатора из замещенного янтарного ангидрида. Эмульсию типа "вода в масле" образовали путем смешения двухфазных компонентов в смесителе с высокими срезающими усилиями при вращении (Votator CR-mixer) при температуре около 30oC. К 100 мас.ч. этой эмульсии добавили 1 мас. ч. микросфер с истинной плотностью 0,15 г/см3 в качестве сенсибилизатора (С 15/250 от ЗМ).

Приготовили порошковый продукт окислитель/топливо из гранул нитрата аммония с объемной плотностью около 0,85 г/см3 с размерами 80-90 частиц в диапазоне 1-2 мм (НЕ-гранулы фирмы Dyno Nitrogen AB), дополненных обычным нефтетопливом до содержания его 5,5 мас. от массы продукта.

Холодную эмульсию смешали с твердым продуктом окислитель/топливо в планетарной мешалке (Dreiswerk) в массовом отношении 40 эмульсии и 60 твердого окислителя. В той же мешалке 98,3 мас.ч. этой смеси перемешали с 1,7 мас.ч. шариков из расширенного полистирола, имеющими объемную плотность порядка 22 кг/см3 и практически равномерные частицы диаметром около 2 мм (BASFP 402).

Полученный состав имел насыпную плотность в несжатом состоянии около 0,70 г/см3 и дутьевым способом был загружен в 53-миллиметровые стальные трубы из сосуда под давлением, представляющего собой обычный промышленный загрузчик "Anol" (фирмы Nitro Nobel AB) с получением плотности заряда около 0,72 г/см3. Заряд наполнили 250 г усилителя на основе нитроглицерина (Nobel фирмы Nitro Nobel AB) и взорвали при скоростях детонации между 2832 и 2793 м/с.

Пример 2. Пример 1 повторили с тем отличием, что массовое отношение между эмульсией и смесью твердый окислитель/топливо изменили до содержания 20 эмульсии и 80 твердого окислителя и 99,13 мас.ч. этого продукта смешали с 0,87 мас.ч. шариков из расширенного полистирола.

Состав имел плотности в неуплотненном состоянии между 0,76 и 0,81 г/см3 и дутьевым способом был доведен до плотности около 0,78 г/см3 и взорван при скоростях между 2915 и 2849 м/с.

Пример 3. Пример 2 повторили с тем отличием, что 89,3 мас.ч. состава 20 эмульсии (80 твердого окислителя) топлива смешали с 10,7 мас.ч. шариков из расширенного полистирола. Состав имел плотность в неуплотненном состоянии около 0,18 г/см3 и его загрузили дутьевым способом в 41,5-миллиметровые стальные трубы до плотности заряда около 0,28 г/см3 и взорвали со скоростью 1781 м/с. Тот же состав загрузили в 53-миллиметровые стальные трубы и взорвали со скоростью 1783 м/с.

Пример 4. Пример 2 повторили с тем отличием, что 92 мас.ч. состава 20 эмульсии (80 твердого окислителя) топлива смешали с 8 мас.ч. полистирольных шариков. Состав имел плотность в неуплотненном состоянии около 0,23 г/см3 и дутьевым способом был загружен в 41,5-миллиметровые стальные трубы до плотности заряда около 0,22 г г/см3 и взорван со скоростями между 2186 и 1692 м/с. При заряде в 53-миллиметровые стальные трубы получили плотности 0,33 и скорости между 2532 и 1789 м/с.

Пример 5. Пример 1 повторили с тем отличием, что 92 мас.ч. состава 40 эмульсии (60 твердого окислителя) топлива смешали с 8 мас.ч. шариков из расширенного полистирола. Состав имел плотность в неуплотненном состоянии 0,22 г/см3 и был дутьевым способом загружен в 41,5-миллиметровые стальные трубы до плотности заряда около 0,26 г/см3 и взорван со скоростями между 1857 и 2037 м/с. При зарядке в 53-миллиметровые стальные трубы были получены плотности заряда 0,25 г/см3 и скорости детонации между 1936 и 2070 м/с.

Пример 6. Состав примера 5 (т.е. композиция примера 1, модифицированная до массового отношения между полистирольными шариками и продуктом эмульсия/окислитель, равного 8/92) хранили в течение примерно двух месяцев. Состав был по существу свободно текучим и дутьевым способом был загружен в 41-миллиметровые стальные трубы до плотности заряда 0,26 г/см3 и взорван со скоростями между 1894 и 2026 м/с.

Пример 7. Пример 6 повторили с дополнительным хранением, после предыдущего хранения в насыпном состоянии заряженного взрывчатого вещества в течение одной недели после зарядки. Плотность заряда составляла около 0,26 г/см3 и скорость детонации находилась между 1894 и 2026 м/с.

Пример 8. В туннеле с предварительно вырубленным центральным каналом были пробурены четыре горизонтальных контурных потолочных отверстия и четыре горизонтальных контурных отверстия в основании, причем длина всех отверстий составляла 3 м и диаметр 0,43 мм. Пустота в центре имела диаметр около 0,5 м и толщину между 0,3 и 0,6 м. Шпуры зарядили составом примера 5 до плотности порядка 0,26 г/см3 после заполнения водой одного из отверстий в основании примерно на одну треть его объема. Заряды были заполнены как в примере 1 и взорваны спустя примерно 45 мин после загрузки и соприкосновения с водой. Скорость детонации была установлена 1827 м/с для одного из сухих потолочных отверстий и до 515 м/с для мокрого отверстия в основании. По всей длине шпура взрыв оставил чистые разорванные поверхности с легко заметным полукруглым профилем остатков шпура.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЗРЫВЧАТОЙ ЭМУЛЬСИИ ТИПА ВОДА В МАСЛЕ | 1986 |

|

RU2018504C1 |

| ПИРОТЕХНИЧЕСКИЙ ЗАРЯД ДЛЯ ДЕТОНАТОРОВ | 1996 |

|

RU2170224C2 |

| МОДИФИЦИРОВАННОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2013 |

|

RU2632451C9 |

| ВЗРЫВЧАТЫЕ КОМПОЗИЦИИ | 2012 |

|

RU2632450C2 |

| СОСТАВ ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ДОСТАВКИ В СКВАЖИНУ | 2015 |

|

RU2722781C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕНСИБИЛИЗИРОВАННОГО ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2002 |

|

RU2316529C2 |

| ВЗРЫВЧАТЫЙ СОСТАВ, СПОСОБ ПОЛУЧЕНИЯ ВЗРЫВЧАТОГО СОСТАВА, ВЗРЫВЧАТЫЙ КОМПЛЕКТ И СПОСОБ ВЗРЫВАНИЯ | 1992 |

|

RU2114094C1 |

| ВОСПЛАМЕНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ ДЕТОНАТОРОВ, КОТОРЫЕ СОДЕРЖАТ ПО КРАЙНЕЙ МЕРЕ ОДИН ОСНОВНОЙ ЗАРЯД В КОРПУСЕ ДЕТОНАТОРА | 1988 |

|

RU2112915C1 |

| ЭМУЛЬСИОННАЯ ФАЗА, ОБЛАДАЮЩАЯ ПОВЫШЕННОЙ СТАБИЛЬНОСТЬЮ | 2003 |

|

RU2326725C2 |

| Эмульсионное взрывчатое вещество (варианты) | 2020 |

|

RU2753071C1 |

Сущность изобретения: композиция включает эмульсию типа "вода в масле", содержащую непрерывную топливную фазу и дискретную водную фазу окислительных солей, эмульгатор, понижающий плотность наполнитель, окислительную соль в виде твердых частиц, при этом количество эмульсии составляет 1 - 40 % по объему насыпного материала всей композиции, а массовое соотношение между эмульсией и частицами окислительной соли (10:90) - (60:40). Частицы окислительной соли являются пористыми гранулами с размером частиц 0,5-10 мм. Наполнитель представляет собой пористые частицы с размером преимущественно 0,5-10 мм. 7 з. п. ф-лы, 2 ил.

8. Композиция по любому из пп.1 7, отличающаяся тем, что массовое соотношение эмульсии типа вода в масле и частицами окислительной соли составляет меньше 50 50.

| US, патент, 4585496, кл.C 06B 45/02, 1986 | |||

| US, патент, 4555278, кл.C 06B 45/02, 1985 | |||

| US, патент, 4619721, кл.C 06B 45/02, 1986 | |||

| US, патент, 4714503, кл.C 06B 45/02, 1987 | |||

| US, патент, 4615751, кл.C 06B 45/02, 1986 | |||

| US, патент, 4543137, кл.C 06B 45/02, 1985. |

Авторы

Даты

1997-12-10—Публикация

1989-02-21—Подача