Изобретение относятся к подводной добыче полезных ископаемых, а более конкретно к способам и средствам их разработки на дне морей и океанов.

В ФРГ запатентован способ подводных горных работ (см. /1/, /2, стр. 26/), обеспечивающий защиту окружающей среды. Способ заключается в том, что предусмотрены грейферная нарезка блоков горных пород, замораживание пород в грейфере и транспортировка их вместе с грейфером на поверхность. При этом нарезку осуществляют под действием статического веса тяжелого грейфера, подвешенного на канате.

Преимущество способа в том, что замораживание горных пород в грейфере предотвращает загрязнение моря взвешенными илами. Вместо горизонтального движения горных пород в процессе разработки, вызывающего загрязнение моря, используется вертикальный их захват и транспортировка.

Рассмотренный выше способ реализуется техническим решением /2/, в котором предложен складной плоский "замораживающий" грейфер. Падающий грейфер при спуске на дно имеет небольшое сопротивление потоку, благодаря чему обеспечивается его интенсивное внедрение в поле горных пород. Во время подъема загруженный породой грейфер находится в закрытом состоянии. Тем самым предотвращается эмиссия породы. По извлечении на поверхность груз выталкивается из обеих частей грейфера с помощью многостоячного автомата без съема с карабина каната. После этого грейфер сразу же готов к следующему спуску.

Для замораживания материала и воды используется находящийся в резервуаре грейфера жидкий воздух, возможно также применение в этих же целях жидкой или твердой углекислоты.

Основной недостаток предложенного способа и устройства, его реализующего, заключается в том, что не производится очистка осадочных пород от полезных ископаемых перед подъемом их на поверхность. Поэтому приходится производить дополнительные энергетические затраты по замораживанию и подъему на поверхность пустой породы.

После отделения от полезных ископаемых пустую породу приходится транспортировать к берегу для выгрузки или же в лучшем случае опускать опять на разрабатываемые участки морского дна, используя ее в грейферах в качестве балласта, что также приводит к повышенным энергозатратам. Кроме этого, при подводной разработке горных пород с помощью указанного способа не удается контролировать границы разрабатываемого поля, в результате чего не обеспечивается извлечение полезных ископаемых из пропущенных участков.

Известен способ подводной разработки месторождений (см. /4/, /5, стр. 19-21/), включающей загрузку горных пород вместе с морской водой в замкнутый объем, перемешивание горных пород и морской воды, разделение полезных ископаемых и осадочных пород, выгрузку осадочных пород из указанного объема, выгрузку полезных ископаемых для последующего подъема на поверхность.

Способ реализует установка для подводной разработки горных пород, состоящая из следующих основных функциональных устройств:

устройства извлечения горных пород, обеспечивающего выемку горных пород из слоя донных осадков и направление их в замкнутый объем внутреннего транспортировочного устройства;

устройства перемешивания, обеспечивающего перемешивание горных пород и морской воды;

устройства очистки полезных ископаемых от осадочных пород, совмещенного с устройствами внутренней транспортировки полезных ископаемых и осадочных пород, содержащими движители транспортировки с трубопроводами транспортировки, обеспечивающими удаление с поверхности полезных ископаемых налипших на них осадочных пород в виде ила и транспортировки к местам выгрузки;

ходовой части установки, обеспечивающей перемещение силовой рамы с установленными на ней устройствами по поверхности дна;

устройства отделения полезных ископаемых и выгрузки осадочных пород, обеспечивающего отделение полезных ископаемых от осадочных пород и выгрузку последних на разработанные участки дна;

устройства выгрузки полезных ископаемых, обеспечивающего их выгрузку в бункер для последующего подъема на поверхность.

Основным элементом конструкции ходовой части установки является корпус, содержащий силовую раму, на которой установлены указанные устройства, причем трубопроводы транспортировки полезных ископаемых и осадочных пород соединены с замкнутым объемом, который в свою очередь через клапаны выгрузки соединен с трубопроводами выгрузки полезных ископаемых и осадочных пород.

Устройство извлечения горных пород выполнено на основе механических захватов. Рассмотрен вариант с захватами в виде барабана, состоящего из дисков, каждый из которых состоит из нескольких радиальных ножей. Барабан с ножами загрубляется в грунт на глубину залегания полезных ископаемых с тем, чтобы сложение скорости вращения барабана и скорости движения агрегата сбора обеспечивало траекторию конечных точек ножей, необходимую для захвата полезных ископаемых расчетных размеров.

Передняя кромка каждого ножа спрофилирована так, чтобы был обеспечен захват и удержание полезных ископаемых при вращении барабана. Расстояние между дисками определяется минимальным размером полезного ископаемого, а расстояние между ножами в каждом диске максимальным размером полезного ископаемого.

Извлеченные полезные ископаемые вместе с остатками осадочных пород помещаются в замкнутый объем, где подвергаются воздействию струй воды от струйных насосов (движителей смеси породы и морской воды), удаляющих включения осадочных пород с поверхности полезных ископаемых.

Одновременно указанные струи транспортируют под давлением полученную смесь по гибкому трубопроводу к фильтрам, отделяющим использованную воду вместе с растворимыми в ней осадочными породами от полезных ископаемых.

Далее производится отвод использованной воды и осадочных пород через клапан выгрузки на разработанные участки дна.

Очищенные полезные ископаемые выгружаются через клапан выгрузки и транспортируются, например, с помощью шнекового транспортера в бункер-накопитель, который с помощью сферического соединения, установленного на раме, соединен с нижним концом подъемного трубопровода.

Согласно /6/ выявлены следующее основные недостатки, присущие данному способу подводной разработки месторождений и установке его реализующей при добыче железо-марганцевых конкреций (ЖМК):

потери ЖМК от полного запаса на участке дна до 20%

в процессе добычи и последующей транспортировки происходит дробление ЖМК крупных размеров (60-100 мм) до средних размеров (20-40 мм), что существенно снижает качество конкреций;

быстрый абразивный износ рабочих и транспортирующих устройств установки;

не производится очистка ЖМК от твердых осадочных пород.

Кроме того, рассмотренные способ и установка, работающая по изложенным в нем принципам, являются экологически не безопасными.

Поражение окружающей среды происходит двумя путями: физическое загрязнение (загрязнение твердыми частицами, маслами, сбрасываемыми замутненными потоками морской воды); химическое загрязнение (обусловлено переходом в растворенное состояние тяжелых металлов из переизмельченного материала горных пород).

Использование предложенного в прототипе принципа очистки и транспортировки полезных ископаемых приводит также к высокому расходу чистой морской воды. Так, коэффициент ее расхода на единицу объема добытой массы полезного ископаемого (Кр) при очистке среднелипких осадочных пород составляет ≈10-15 ед. Взмучивание донных осадков в процессе выемки ЖМК и поступление взвесей в придонные слои после отделения осадочных пород от ЖМК приводит к загрязнению водных толщ.

Поступающая в воду взвесь существенно уменьшает ее прозрачность. Так, например, при концентрации взвеси 700-900 мг/л поглощается ею до 90% солнечной энергии, что приводит к снижению интенсивности фотосинтеза в поверхностном слое воды на 40%

Технический результат изобретения заключается в уменьшении негативной нагрузки на экологию места добычи, а также устранении вышеуказанных недостатков, присущих рассмотренному способу и установке по подводной разработке месторождений.

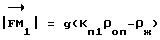

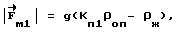

Для получения технического результата в способе подводной разработки месторождений, включающем загрузку горных пород вместе с морской водой в замкнутый объем, перемешивание горных пород и морской воды, разделение полезных ископаемых и осадочных пород, выгрузку осадочных парод из указанного объема, выгрузку полезных ископаемых в транспортные средства для последующего подъема на поверхность, горные породы вместе с морской водой загружают в замкнутый объем, заполненный устойчивой к разбавлению, а также седиментационно- устойчивой ферромагнитной жидкостью на основе морской воды (ФМЖОМВ), намагниченной до насыщения при одновременном сохранении агрегативной устойчивости, перемешивают горные породы с намагниченной ФМЖОМВ, разделение полезных ископаемых и осадочных пород производят путем приложения к указанной смеси с помощью внешнего магнитного поля объемной магнитной силы  в н/м3, величина которой определяется по выражению:

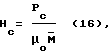

в н/м3, величина которой определяется по выражению:

где g ускорение свободного падения у поверхности Земли, в м/с2;

Кп1 коэффициент положительной плавучести осадочных пород в ФМЖОМВ;

ρоп плотность осадочных пород, для которых выполняется условие Kп1ρоп< ρпи,вкг/м3, где ρпи плотность вещества полезного ископаемого, в кг/м3;

ρж плотность ФМЖОМВ, в кг/м3,

а направление совпадает с направлением к месту выгрузки осадочных пород, выделение из эмульсии, образовавшейся в процессе приложения силы  осадочных пород плотностью ρоп и их выгрузку осуществляют путем приложения к ней внешнего магнитного поля, величина напряженности которого определяется по выражению

осадочных пород плотностью ρоп и их выгрузку осуществляют путем приложения к ней внешнего магнитного поля, величина напряженности которого определяется по выражению

где Pp рабочее давление выгрузки осадочных пород, Па;

μo= 4π•10-7 магнитная проницаемость вакуума, Гн/м; средняя равновесная намагниченность ФМЖОМВ, А/м,

средняя равновесная намагниченность ФМЖОМВ, А/м,

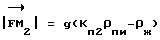

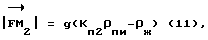

причем в процессе выгрузки отделяют стабилизированную феррофазу, входящую в состав ФМЖОМВ, от осадочных пород, затем производят разделение полезных ископаемых и осадочных пород плотностью ρп> Kп2ρпи, где Кп2 коэффициент положительной плавучести полезных ископаемых в ФМЖОМВ, путем приложения к горным породам с помощью внешнего магнитного поля объемной магнитной силы  в н/м3, величина которой определяется по выражению

в н/м3, величина которой определяется по выражению

а направление совпадает с направлением к месту выгрузки полезных ископаемых, выделение полезных ископаемых из их смеси с ФМЖОМВ, а также их выгрузку осуществляют путем приложения к смеси внешнего магнитного поля, величина напряженности которого определяется по выражению:

где Pс рабочее давление выгрузки полезных ископаемых в Па, причем в процессе выгрузки отделяют стабилизированную феррофазу, входящую в состав ФМЖОМВ, от полезных ископаемых, а по окончанию выгрузки полезных ископаемых оставшиеся твердые осадочные породы выгружают с помощью сил тяжести, далее производят повторный цикл разработки горных пород вышеуказанным образом.

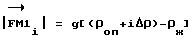

Для получения технического результата предлагается: в способе подводной разработки месторождений при наличии липких осадочных пород перемешивание в замкнутом объеме производить путем направленного перемещения ФМЖОМВ с помощью внешнего магнитного поля, величина напряженности которого определяется по выражению:

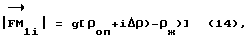

где Pо давление, необходимое для превращения липких осадочных пород в слаболипкие в Па в указанный замкнутый объем, занятый горными породами, при этом время приложения внешнего магнитного поля равняется времени превращения липких осадочных пород в слаболипкие; в способе подводной разработки месторождений разделение осадочных пород и полезных ископаемых производить путем последовательного приложения к полученной смеси с помощью внешнего магнитного поля объемных магнитных сил  в н/м3, где i= 0, 1, 2, величина которых определяется по выражению

в н/м3, где i= 0, 1, 2, величина которых определяется по выражению

где Δρ приращение плотности в i-ом цикле, кг/м3, а направление с направлением к месту выгрузки осадочных пород, при этом производить измерения в замкнутом объеме i-х стробирующих уменьшений плотности вещества эмульсии непосредственно над границей сепарации осадочных пород в моменты приложения сил  либо увеличений плотности вещества смеси ρc> ρc(i-1) в замкнутом объеме после приложения сил

либо увеличений плотности вещества смеси ρc> ρc(i-1) в замкнутом объеме после приложения сил  приложение сил

приложение сил  прекратить, если указанных изменений в плотности веществ не наблюдается или в случае достижения значения ρпи-Δρ в способе подводной разработки месторождений в процессе выгрузки твердых осадочных пород с помощью сил тяжести отделять от них стабилизированную феррофазу путем воздействия магнитным полем на смесь твердых осадочных пород в ФМЖОМВ замкнутого объема; в способе подводной разработки месторождений перед отделением стабилизированной феррофазы от осадочных пород и полезных ископаемых охлаждать соответствующие им эмульсию и смесь до температуры ниже температуры окружающей морской воды, но выше температуры кристаллизации льда, а отделение проводить путем воздействия на них магнитным полем; в способе подводной разработки месторождений в каждом цикле разработки номинальную плотность ФМЖОМВ поддерживать за счет дополнительной подачи стабилизированной феррофазы в замкнутый объем из объема-накопителя; в способе подводной разработки месторождений отделенную от полезных ископаемых и осадочных пород стабилизированную феррофазу, находящуюся в морской воде, концентрировать и транспортировать в объем-накопитель ФМЖОМВ; в способе подводной разработки месторождений в случае наличия осадка в стабилизированной феррофазе ФМЖОМВ производить его диспергирование непосредственно на месте разработки месторождений.

прекратить, если указанных изменений в плотности веществ не наблюдается или в случае достижения значения ρпи-Δρ в способе подводной разработки месторождений в процессе выгрузки твердых осадочных пород с помощью сил тяжести отделять от них стабилизированную феррофазу путем воздействия магнитным полем на смесь твердых осадочных пород в ФМЖОМВ замкнутого объема; в способе подводной разработки месторождений перед отделением стабилизированной феррофазы от осадочных пород и полезных ископаемых охлаждать соответствующие им эмульсию и смесь до температуры ниже температуры окружающей морской воды, но выше температуры кристаллизации льда, а отделение проводить путем воздействия на них магнитным полем; в способе подводной разработки месторождений в каждом цикле разработки номинальную плотность ФМЖОМВ поддерживать за счет дополнительной подачи стабилизированной феррофазы в замкнутый объем из объема-накопителя; в способе подводной разработки месторождений отделенную от полезных ископаемых и осадочных пород стабилизированную феррофазу, находящуюся в морской воде, концентрировать и транспортировать в объем-накопитель ФМЖОМВ; в способе подводной разработки месторождений в случае наличия осадка в стабилизированной феррофазе ФМЖОМВ производить его диспергирование непосредственно на месте разработки месторождений.

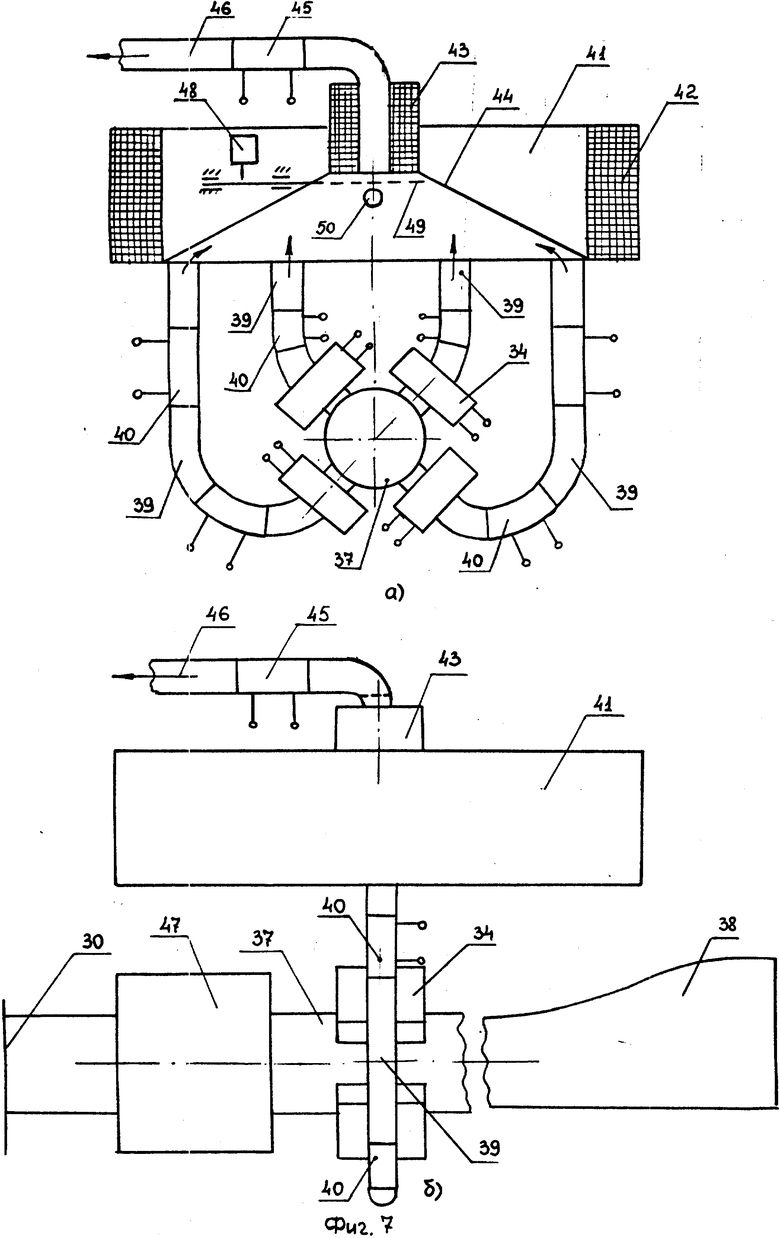

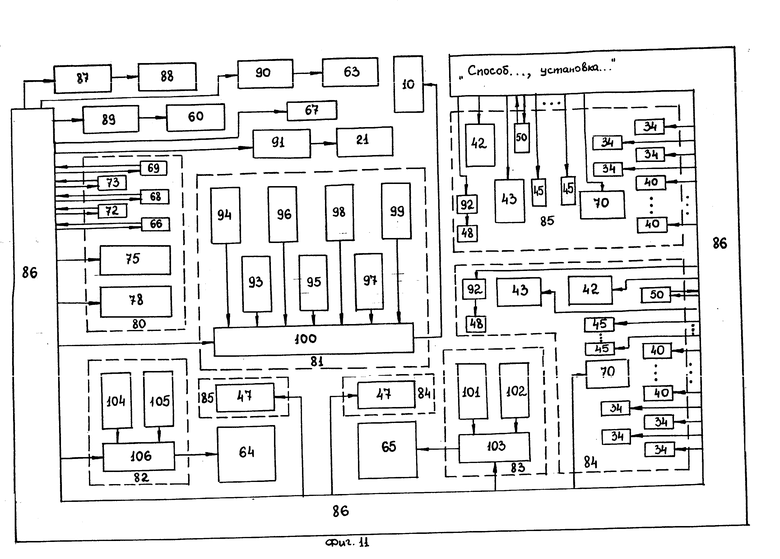

Для достижения технического результата в установке для подводной разработки месторождений полезных ископаемых, реализующей способ по п.1, включающей установленные на силовой раме устройство извлечения горных пород с замкнутым объемом, устройство перемешивания, устройства очистки полезных ископаемых, транспортировки полезных ископаемых и осадочных пород, содержащие движители транспортировки с трубопроводами транспортировки, устройства отделения полезных ископаемых от осадочных пород и выгрузки полезных ископаемых и осадочных пород с движителями выгрузки, при этом трубопроводы транспортировки полезных ископаемых и осадочных пород соединены с замкнутым объемом, который в свою очередь через клапаны выгрузки соединен с трубопроводами выгрузки полезных ископаемых и осадочных пород, замкнутый объем образован единым корпусом устройств извлечения горных пород, перемешивания, очистки полезных ископаемых, отделения полезных ископаемых от осадочных пород, транспортировки полезных ископаемых, транспортировки осадочных пород и трубопроводами устройств транспортировки полезных ископаемых и осадочных пород, при этом замкнутый объем заполнен намагниченной до насыщения ФМЖОМВ при одновременном сохранении ее агрегативной устойчивости, а также введены блок формирования управляющих воздействий на ФМЖОМВ замкнутого объема, включающий устройство формирования управляющих воздействий на ФМЖОМВ в едином корпусе перечисленных устройств, устройство формирования управляющих воздействий на ФМЖОМВ трубопровода транспортировки полезных ископаемых, устройство формирования управляющих воздействий на ФМЖОМВ трубопровода транспортировки осадочных пород, кроме этого, в нее введены устройства сбора стабилизированной феррофазы с выгружаемой породы и устройство загрузки ФМЖОМВ в замкнутый объем, при этом устройства формирования управляющих воздействий на ФМЖОМВ трубопроводов транспортировки полезных ископаемых и осадочных пород установлены на соответствующих им трубопроводах, а устройства сбора стабилизированной феррофазы с выгружаемой породы установлены на трубопроводах выгрузки полезных ископаемых и осадочных пород за соответствующими им клапанами выгрузки.

Для получения технического результата в установке для подводной разработки месторождений полезных ископаемых предлагается образованный замкнутый объем выполнить в виде короба прямоугольной формы, по периметру нижней кромки которого установлен погружной гребень, на полотне закрытия короба выполнить боковые обрамляющие бортики, расположенные в направляющих пазах короба, при этом устройство извлечения горных пород выполнить на основе плоского подрезного ножа, прикрепленного к концу полотна закрытия короба и снабдить приводом вытяжного вала, а само полотно закрытия короба намотать на ось укладки полотна и крепить к ней через пружины, причем ось с полотном разместить в кожухе, установленном на силовой раме, верхнюю часть короба закрыть крышкой в виде срезанного конуса, при этом трубопроводы транспортировки полезных ископаемых и осадочных пород вмонтировать в коническую часть крышки короба; в установке для подводной разработки месторождений полезных ископаемых движитель в устройствах перемешивания, очистки полезных ископаемых, отделения полезных ископаемых от осадочных пород, транспортировки полезных ископаемых и осадочных пород выполнить в виде соленоида, который расположен на наружной боковой части короба, установлен в направляющих пазах и снабжен приводом его перемещения, размещенным на силовой раме, с ограничителями перемещения с одной стороны до первой кромки короба, а с другой до плоскости, совпадающей с положением, при котором плоскость, перпендикулярная оси указанного соленоида и секущая его пополам, совмещена с плоскостью, образованной другой кромкой короба; в установке для подводной разработки месторождений полезных ископаемых привод вытяжного вала установить на силовой раме и снабдить четырьмя направляющими роликами, при этом плоский подрезной нож соединить с вытяжными канатами полотна, переброшенными через направляющие ролики и закрепленными на вытяжном валу, а оси первого и второго направляющих роликов расположить неподвижно внутри короба, причем кромки рабочих поверхностей первого и второго роликов лежат на плоскости, образованной кромкой короба, а оси третьего и четвертого направляющих роликов установлены неподвижно внутри короба так, что ролики своими верхней и нижней рабочими кромками относительно конической части короба соответственно лежат на плоскости, перпендикулярной оси короба и отстоящей от его кромки со стороны конической части на расстоянии половины высоты соленоида устройства формирования управляющих воздействий на ФМЖОМВ корпуса установки, а вытяжной канат между вторым и третьим направляющими роликами прилегает к внутренней стенке короба, кроме этого, устройства транспортировки полезных ископаемых и осадочных пород снабдить расположенной внутри короба поворотной заслонкой закрытия входных отверстий трубопроводов транспортировки полезных ископаемых и осадочных пород, привод которой установлен на верхнем срезе конической части крышки короба; в установке для подводной разработки месторождений полезных ископаемых движители в устройствах выгрузки полезных ископаемых и осадочных пород выполнить в виде соленоидов, установленных на трубопроводах транспортировки полезных ископаемых и осадочных пород над соответствующими трубопроводами выгрузки; в установке для подводной разработки месторождений полезных ископаемых блок формирования управляющих воздействий на ФМЖОМВ замкнутого объема выполнить в виде устройства (формирования управляющих воздействий на ФМЖОМВ в едином корпусе устройств извлечения горных пород, перемешивания, очистки полезных ископаемых, отделения полезных ископаемых от осадочных пород, транспортировки полезных ископаемых и осадочных пород, устройства формирования управляющих воздействий на ФМЖОМВ трубопровода транспортировки полезных ископаемых, устройства формирования управляющих воздействий на ФМЖОМВ трубопровода транспортировки осадочных пород к устройства формирования номинальных параметров ФМЖОМВ, при этом устройство формирования номинальных параметров ФМЖОМВ в свою очередь выполнить в виде системы контроля плотности ФМЖОМВ, системы подачи диспергента и контура подогрева ФМЖОМВ, а систему контроля плотности ФМЖОМВ снабдить плотномером контроля процесса загрузки породы, плотномером контроля процесса сепарации, плотномером контроля выгрузки осадочных пород и плотномером контроля выгрузки полезных ископаемых, причем плотномер контроля процесса загрузки породы расположен внутри короба за плоскостью, образованной кромками короба, а плотномер контроля процесса сепарации за плоскостью, перпендикулярной оси короба и отстоящей от его кромки со стороны конической части на расстоянии половины высоты соленоида устройства формирования управляющих воздействий на ФМЖОМВ корпуса установки, оси чувствительности плотномеров контроля выгрузки осадочных пород и полезных ископаемых перпендикулярны продольным осям клапанов выгрузки осадочных пород и полезных ископаемых и образуют совместно плоскости, перпендикулярные продольным осям трубопроводов транспортировки осадочных пород и полезных ископаемых соответственно; в установке для подводной разработки месторождений полезных ископаемых устройство формирования управляющих воздействий на ФМЖОМВ в едином корпусе устройств извлечения горных пород, перемешивания, очистки полезных ископаемых, отделения полезных ископаемых от осадочных пород, транспортировки полезных ископаемых и осадочных пород выполнить в виде блока удержания стабилизированной феррофазы в корпусе установки, блока перемешивания породы и ФМЖОМВ, блока очистки и отделения полезных ископаемых от осадочных пород и транспортировки осадочных пород к месту выгрузки, блока выделения из эмульсии и выгрузки осадочных пород из корпуса установки, блока транспортировки полезных ископаемых к месту выгрузки, блока выгрузки полезных ископаемых из корпуса установки и коммутатора транслирования управляющих воздействий по формированию магнитных полей в соленоиде устройства формирования управляющих воздействий на ФМЖОМВ корпуса установки с пультом управления, при этом указанные блоки подключить параллельно через коммутатор транслирования управляющих воздействий по формированию магнитных полей в соленоиде управляющих воздействий на ФМЖОМВ корпуса установки, к обмотке соленоида устройства формирования управляющих воздействий на ФМЖОМВ корпуса установки; в установке для подводной разработки месторождений полезных ископаемых устройство формирования управляющих воздействий на ФМЖОМВ трубопровода транспортировки полезных ископаемых выполнить в виде блока удержания стабилизированной феррофазы в трубопроводе транспортировки полезных ископаемых, блока выгрузки полезных ископаемых из трубопровода их транспортировки и коммутатора транслирования управляющих воздействий по формированию магнитных полей в соленоиде выгрузки полезных ископаемых с пультом управления, при этом указанные блоки подключить параллельно через коммутатор транслирования управляющих воздействий по формированию магнитных полей в соленоиде выгрузки полезных ископаемых, к обмотке соленоида выгрузки полезных ископаемых, а устройство формирования управляющих воздействий на ФМЖОМВ в трубопроводе транспортировки осадочных пород выполнить в виде блока удержания стабилизированной феррофазы в трубопроводе транспортировки осадочных пород, блока выгрузки осадочных пород из трубопровода их транспортировки и коммутатора транслирования управляющих воздействий по формированию магнитных полей в соленоиде выгрузки осадочных пород с пультом управления, при этом указанные блоки подключить параллельно через коммутатор транслирования управляющих воздействий по формированию магнитных полей в соленоиде выгрузки осадочных пород, к обмотке соленоида выгрузки осадочных пород; в установке для подводной разработки месторождений полезных ископаемых устройство формирования управляющих воздействий на ФМЖОМВ в едином корпусе устройств извлечения горных пород, перемешивания, очистки полезных ископаемых, отделения полезных ископаемых от осадочных пород, транспортировки полезных ископаемых и осадочных пород выполнить в виде блока удержания стабилизированной феррофазы в корпусе установки, блока перемешивания породы и ФМЖОМВ, блока очистки и отделения полезных ископаемых от осадочных пород и транспортировки осадочных пород к месту выгрузки, блока выделения из эмульсии и выгрузки осадочных пород из корпуса установки, блока транспортировки полезных ископаемых к месту выгрузки, блока выгрузки полезных ископаемых из корпуса установки и блока разрушения мягких осадочных пород, каждый из которых подключить через коммутатор транслирования управляющих воздействий по формированию магнитных полей в соленоиде устройства формирования управляющих воздействий на ФМЖОМВ корпуса установки, к обмотке соленоида устройства формирования управляющих воздействий на ФМЖОМВ корпуса установки; в установке для подводной разработки месторождений полезных ископаемых устройство формирования управляющих воздействий на ФМЖОМВ в едином корпусе устройств извлечения горных пород, перемешивания, очистки полезных ископаемых, отделения полезных ископаемых от осадочных пород, транспортировки полезных ископаемых и осадочных пород выполнить в виде блока удержания стабилизированной феррофазы в корпусе установки, блока перемешивания породы ФМЖОМВ, "i"-х пар из блоков очистки и отделения полезных ископаемых от осадочных пород и транспортировки осадочных пород к месту выгрузки и блоков выделения из эмульсии и выгрузки осадочных пород из корпуса установки, блока транспортировки полезных ископаемых к месту выгрузки, блока выгрузки полезных ископаемых из корпуса установки, каждый из которых подключить через коммутатор транслирования управляющих воздействий по формированию магнитных полей в соленоиде устройства формирования управляющих воздействий на ФМЖОМВ корпуса установки, к обмотке соленоида устройства формирования управляющих воздействий на ФМЖОМВ корпуса установки; в установке для подводной разработки месторождений полезных ископаемых устройство формирования управляющих воздействий на ФМЖОМВ в едином корпусе устройств извлечения горных пород, перемешивания, очистки полезных ископаемых, отделения полезных ископаемых от осадочных пород, транспортировки полезных ископаемых и осадочных пород выполнить в виде блока удержания стабилизированной феррофазы в корпусе установки, блока перемешивания породы ФМЖОМВ, блока очистки и отделения полезных ископаемых от осадочных пород и транспортировки осадочных пород к месту выгрузки, блока выделения из эмульсии и выгрузки осадочных пород из корпуса установки, блока транспортировки полезных ископаемых к месту выгрузки, блока выгрузки полезных ископаемых из корпуса установки и блока удержания стабилизированной феррофазы в корпусе установки при выгрузке твердых осадочных пород, каждый из которых подключить через коммутатор транслирования управляющих воздействий по формированию магнитных полей в соленоиде устройства укрепляющих воздействий на ФМЖОМВ корпуса установки, к обмотке соленоида устройства управляющих воздействий на ФМЖОМВ корпуса установки; в установке для подводной разработки месторождений полезных ископаемых каждое из устройств сбора стабилизированной феррофазы с выгружаемой породы выполнить в виде холодильника и устройства отделения феррофазы от выгружаемой породы, которое в свою очередь содержит четыре электромагнитных уловителя стабилизированной феррофазы, установленных на трубопроводах выгрузки полезных ископаемых и осадочных пород по их осям симметрии, при этом полые сердечники электромагнитов указанных уловителей являются одновременно и трубопроводами откачки ФМЖОМВ, а холодильник установлен на трубопроводах выгрузки перед устройством отделения феррофазы от выгружаемой породы; в установке для подводной разработки месторождений полезных ископаемых устройство загрузки ФМЖОМВ в замкнутый объем выполнить в виде бака-накопителя ФМЖОМВ с клапаном загрузки ФМЖОМВ, установленном в крышке бака-накопителя ФМЖОМВ и содержащего запорный соленоид, при этом бак-накопитель ФМЖОМВ связан с каждым из трубопроводов транспортировки полезных ископаемых и осадочных пород клапанами выравнивания давления, установленными на днище бака-накопителя, а днище бака-накопителя установлено вплотную к соленоидам выгрузки полезных ископаемых и осадочных пород, при этом продольные оси соленоидов и клапанов выравнивания давления совпадают, а сами оси перпендикулярны плоскости, образованной днищем бака-накопителя ФМЖОМВ; в установке для подводной разработки месторождений полезных ископаемых каждое из устройств сбора стабилизированной феррофазы с выгружаемой породы выполнить в виде холодильника, устройства отделения феррофазы от выгружаемой породы, устройства транспортировки отделенной феррофазы, концентратора феррофазы, устройства транспортировки сконцентрированной феррофазы и устройства загрузки сконцентрированной феррофазы в бак-накопитель ФМЖОМВ, при этом устройство транспортировки отделенной феррофазы содержит трубопроводы, входы которых соединены с трубопроводами откачки устройства отделения феррофазы от выгружаемой породы, а выходы с входами в концентратор феррофазы с установленным соленоидом загрузки феррофазы, причем в каждом трубопроводе установлены j-е соленоиды транспортировки отделенной феррофазы, где j 1, 2, 3,n число указанных соленоидов, для которых выполняется условие:

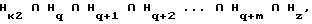

Hм∩Hj∩ Hj+1∩ Hj+2∩ ... ∩ Hj+n∩ Hк1

где Нм область распределения рабочих значений напряженности магнитного поля электромагнитного уловителя феррофазы в трубопроводе транспортировки отделенной феррофазы, в А/м;

Hj, j+1, j+2,j+n области распределения рабочих значений напряженности магнитных полей от j-х соленоидов транспортировки отделенной феррофазы в трубопроводе транспортировки отделенной феррофазы, в А/м;

Нк1- область распределения рабочих значений напряженности магнитного поля соленоида загрузки феррофазы в концентратор в трубопроводах транспортировки отделенной феррофазы, в А/м,

кроме этого, вектора напряженности магнитных полей, лежащие на оси каждого из указанных электромагнитов и соленоидов, направлены в сторону транспортировки отделенной феррофазы, устройство транспортировки сконцентрированной феррофазы содержит трубопровод, вход которого соединен с выходом концентратора феррофазы, на котором установлен соленоид концентрирования феррофазы, а выход с входом в бак-накопитель ФМЖОМВ, с установленным соленоидом загрузки сконцентрированной феррофазы, при этом в указанном трубопроводе установлены "q"-е соленоиды транспортировки сконцентрированной феррофазы, где q 1, 2, 3,m число указанных соленоидов, для которых выполняется условие

Hк2∩Hq∩Hq+1∩Hq+2∩ ... ∩Hq+1∩Hz

где Нк2 область распределения рабочих значений напряженности магнитного поля соленоида концентрирования феррофазы в трубопроводе транспортировки сконцентрированной феррофазы в А/м;

Hq, q+1, q+2,q+m области распределения рабочих значений напряженности магнитных полей q-х соленоидов транспортировки сконцентрированной феррофазы в трубопроводе транспортировки сконцентрированной феррофазы, в А/м,

Hz область распределения рабочих значений напряженности магнитного поля соленоида загрузки сконцентрированной феррофазы в бак-накопитель ФМЖОМВ в трубопроводе транспортировки сконцентрированной феррофазы, в А/м, кроме этого, вектора напряженности магнитных полей, лежащие на оси каждого из указанных соленоидов, направлены в сторону транспортировки сконцентрированной феррофазы, а устройство загрузки сконцентрированной феррофазы в бак-накопитель ФМЖОМВ, кроме указанного соленоида загрузки сконцентрированной феррофазы, содержит клапан загрузки сконцентрированной феррофазы, установленный на выходе трубопровода транспортировки сконцентрированной феррофазы, при этом оси указанного клапана и соленоида загрузки сконцентрированной феррофазы совпадают; в установке для подводной разработки месторождений полезных ископаемых систему контроля плотности ФМЖОМВ выполнить в виде плотномера контроля процесса загрузки породы, плотномера контроля процесса сепарации, плотномера контроля выгрузки осадочных пород, плотномера контроля выгрузки полезных ископаемых и плотномера контроля плотности в баке-накопителе ФМЖОМВ, расположенного со стороны днища указанного бака; в установке для подводной разработки месторождений полезных ископаемых систему подачи диспергента выполнить в виде устройства вытеснительной подачи топлива для реактивных двигателей ориентации космического аппарата с однокомпонентным топливом.

Введение новых признаков в предлагаемые "Способ. установку." позволяет достичь указанного технического результата.

Использование в действиях способа принципа феррогидростатической сепарации, в частности, применительно к добыче позволяет практически избежать потерь. На это направлены действия способа, которые позволяют за счет последовательного отделения осадочных пород от конкреций исключить обволакивание мелкодисперсной их части и выгрузку вместе с осадочными породами. А при наличии комков конкреций с образованиями липких осадочных пород действия способа позволяют разрушить указанные комки и довести породу до слаболипкого состояния. В то же время не происходит разрушение непосредственно самих ЖМК, так как давление, необходимое для разрушения липких осадочных пород, на порядки единиц меньше тех значений, которые необходимы для разрушения их твердой структуры.

Применение магнитореологической жидкости в качестве рабочего органа (инструмента) почти исключает абразивный износ рабочих и транспортирующих породу устройств, так как сама жидкость не производит указанного разрушительного действия и в значительной степени обволакивает саму породу, не допуская ее прямого соприкасания с металлом конструкции.

Разработанный способ и установка, его реализующая, позволяют очистить полезные ископаемые как от мягких, так и от твердых осадочных пород без подъема на поверхность. Это исключает энергозатраты на подъем пустой породы и ее дальнейшую переработку.

Несмотря на то, что разработка полезных ископаемых производится с непосредственной укладкой пустой породы на разработанные участки дна, влияние на окружающую среду всего процесса минимально. Так, согласно /6/, рассчитываются три уровня параметров загрязнения водных толщ:

первый уровень при сбросе сливаемых пульп на поверхность моря;

второй уровень располагается на высоте порядка 130-160 м;

третий уровень загрязнения обусловлен работой донного модуля добычной установки (выемочный орган, корпус агрегата сбора, движители, устройство отмывки ЖМК, устройство дробления ЖМК).

Если рассматривать только загрязнение водных толщ от осадочных пород, то первые два уровня загрязнения в предложенном способе исключаются вообще. А третий уровень является наиболее экологически чистым для всех известных случаев непосредственной придонной разработки полезных ископаемых без подъема на поверхность пустой породы (см. /1-6/). Относительная экологическая чистота достигается как выбором принципа феррогидростатической сепарации, так и специальным подбором магнитореологической жидкости, основой которой является морская вода непосредственно места разработки. Так, если в прототипе осадочные породы размываются и уносятся с поверхности полезных ископаемых морской водой, что приводит к значительному ее расходу, то в предлагаемом способе осадочные породы вытесняются из морской воды, входящей в состав ФМЖОМВ. Причем это вытеснение происходит в определенный объем, заполненный морской водой, который и является объектом загрязнений. А указанный объем можно конструктивно уменьшать вплоть до потребной величины, определяемой непосредственно объемом самой пустой породы, т.е. за счет вытеснения более легких осадочных пород из областей сильного магнитного поля, создаваемого в ФМЖОМВ, можно их сконцентрировать (уплотнить) перед непосредственной выгрузкой в определенной части замкнутого объема. Далее также можно локализовать и подвергнуть необходимой технологической обработке (например, охлаждению, как предложено в способе, или упаковке и т.д.) и уже в виде экологически безопасного продукта выгружать на разработанные участки дна.

При соблюдении номинальных параметров ФМЖОМВ (устойчивости к разбавлению, седиментационной и агрегативной устойчивости ФМЖОМВ) указанная жидкость не производит ни физического, ни химического загрязнения окружающей среды. Поверхностно-активное вещество в таком случае не отделяется от феррофазы и не допускает появления "жирных" составляющих в виде органических масел. Стабилизированная феррофаза не вступает также в химическую реакцию с разрабатываемой породой. Отсутствие дробления породы в процессе разработки исключает возможность химической реакции ее с морской водой. Сама же ФМЖОМВ отделяется от выгружаемой породы и собирается, одновременно она контролируется на соответствии номинальным параметрам и в случае необходимости восстанавливается непосредственно в установке. Это необходимо как для сохранения непрерывности технологического процесса (в плане сохранения рабочего органа), так и для выполнения требований по составу вещества полезного ископаемого после его добычи, для сохранения окружающей среды (отсутствие нехарактерных непосредственно для нее включений).

Установка, реализующая предложенный способ, имеет также ряд конструктивных преимуществ перед прототипом. Так, в одном корпусе-коробе удалось объединить все ее основные устройства, элементы которых на определенных этапах технологических операций дополняют друг друга. Например, устройство извлечения горных пород, выполненное на основе плоского подрезного ножа, закрепленного к полотну закрытия короба, позволяет в технологических операциях делить замкнутый объем в определенных пропорциях. Если учитывать, что в это же время в различных частях указанного объема находится вещество разного состава, то понятно, что указанное устройство выполняет часть функций другого устройства отделение полезных ископаемых от осадочных пород. Все это позволяет конструктивно упростить установку, сократить число приводных механизмов, что выгодно как с экономической, так и экологической точек зрения (уменьшение физического загрязнения среды в виде масел от работающих приводов различных устройств).

Выбор в установке в качестве движителей для массы перемещаемой породы импульсных соленоидов также уменьшает по эксплуатационным особенностям физическое загрязнение среды по сравнению с электромеханическими приводами движителей прототипа.

Несмотря на то, что предложенный способ предлагает принципиально новый технологический процесс, для установки, его реализующей, предложен ряд законченных технических решений, известных из космической техники. В частности, это различные группы соленоидов, применяемых в магнитных исполнительных органах систем ориентации космических аппаратов (КА), система управления бортовыми системами КА, а также устройство вытеснительной подачи топлива для реактивных двигателей ориентации КА с однокомпонентным топливом. Это позволяет сократить расходы на проектирование и производство указанных элементов конструкции установок.

Исходя из вышеизложенного, можно сделать вывод, что необходимый технический результат, заявляемый в предлагаемых способе и установке, достигается. Что же касается количественных оценок, то они будут даны по мере дальнейшего описания заявки.

В середине 60-х гг. были получены жидкие ферромагнетики ферромагнитные жидкости, сочетающие в себе свойства ферромагнитного материала со свойствами жидкости-носителя (см. /7,8/). К настоящему времени апробирован целый ряд способов и технических устройств, их реализующих, в которых магнитные жидкости используются в качестве рабочего органа. Одно из таких применений указанных жидкостей, а именно для феррогидростатической сепарации (см. /7, стр. 104-107; 8, стр. 39/) предлагается авторами использовать для подводной разработки месторождений полезных ископаемых.

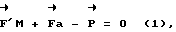

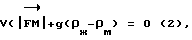

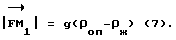

Немагнитное тело, погруженное в магнитную жидкость, к которой приложено неоднородное магнитное поле, будет испытывать на себе действие силы выталкивающей это тело в область слабого поля (см. /7, стр. 106/). На определенной высоте силы уравновесятся:

где  магнитная объемная сила, в н;

магнитная объемная сила, в н; сила Архимеда, в н;

сила Архимеда, в н;  сила тяжести, в н.

сила тяжести, в н.

Значение силы  записано для единичного объема, занимаемого немагнитным телом, а для произвольного объема V выражение (1) можно записать в виде

записано для единичного объема, занимаемого немагнитным телом, а для произвольного объема V выражение (1) можно записать в виде

где g ускорение свободного падения у поверхности Земли в м/с2;

ρж плотность магнитной жидкости, кг/м3;

ρм плотность материала погруженного тела в кг/м3.

Из выражения (2) следует, что сила  позволяет всплывать немагнитным телам плотностью:

позволяет всплывать немагнитным телам плотностью:

где  в н/м3, где μo= 4π•10-7 магнитная проницаемость вакуума, Гн/м;

в н/м3, где μo= 4π•10-7 магнитная проницаемость вакуума, Гн/м;

M намагниченность магнитной жидкости, в А/м;

H напряженность внешнего магнитного поля, в А/м;

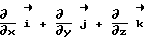

▿ (набла) оператор

где  орты базиса магнитного поля.

орты базиса магнитного поля.

Аналогичное выражение представлено в /8, стр. 39/. Магнитные жидкости являются одним из видов коллоидных систем, причем коллоидные частицы магнитного материала представляют однодоменные области, магнитные моменты которых взаимодействуют друг с другом. Чтобы частицы не слипались, в жидкую основу вводят поверхностно-активные вещества (ПАВ), которые образуют на частицах защитные адсорбционные слои (стабилизируют феррофазу).

Указанные жидкости могут быть приготовлены на (см. /7, стр. 34-39/):

углеводородной основе (керосин, трансформаторное масло, конденсаторное масло и т. д. );

кремнийорганической основе;

фторорганической основе;

водной основе.

Выбор основы предлагается провести с учетом доступа к рабочему органу (которым является магнитная жидкость (МЖ)) окружающей среды морской воды места разработки полезных ископаемых.

В случае углеводородной основы МЖ легко сама сепарируется силой Архимеда, поскольку плотность веществ, составляющих основу, ниже плотности морской воды. Тем самым МЖ теряет свою основу и характерные для жидкого ферромагнетика свойства. Одновременно будет происходить сильное загрязнение окружающей среды (повторяется один из существенных недостатков физического загрязнения, присущих прототипу). Поэтому в данном случае открытым рабочий орган держать невозможно, что значительно затрудняет условия его эксплуатации необходимостью изолирования процесса сепарации по отношению к внешней среде.

В случае применения кремнийорганической или фторорганической основы можно избежать указанной выше сепарации, однако согласно /7/ не удается подобрать оптимальный состав магнитной жидкости в массовом отношении ферромагнетик ПАВ-основа. Кроме того, не изучены свойства указанных жидкостей в плане устойчивости их к разбавлению морской водой. Сами же рассматриваемые основы являются веществами химически активными и при соприкосновении с морской водой, а также с горными породами могут вступать с ними в химическую реакцию, тем самым терять свои свойства, производить химическое загрязнение окружающей среды, нежелательно воздействовать на полезные ископаемые.

Исходя из вышеизложенных аргументов, предлагается в качестве рабочего органа для подводной разработки месторождений горных пород применять магнитную жидкость на водной основе. Очевидно, что такой магнитной жидкости не присущи вышеизложенные недостатки. Рассмотрим несколько более подробно выбранный класс магнитных жидкостей на водной основе. В качестве феррофазы в таких жидкостях широкое применение получил высокодисперсный магнетит (Fe3O4)

см. /9, стр. 3-10/. Была проведена проверка возможности использования в качестве ПАВ при синтезе ферромагнитных жидкостей (ФМЖ) на воде с магнетитом различных веществ и показано, что высокомагнитные и устойчивые жидкости удается получить с лаурилсульфатом и олеатом натрия в сочетании с додециламином и ундециламингидрохлоридом.

Для ФМЖ различают два основных вида устойчивости: седиментационную, связанную с оседанием твердых частиц в силовых полях (силы тяжести, центробежной силы) без слипания, и агрегативную устойчивость к объединению частиц между собой (нарушению функции ПАВ), со временем приводящему к уменьшению числа частиц в единице объема.

Как показано в /9/, удалось получить высоко седиментационно- и агрегативно-устойчивые ФМЖ на водной основе с применением указанных выше ПАВ.

Горное бюро США исследовало производство аналогичного класса магнитных жидкостей на предмет пригодности к обогащению минералов и материалов методом феррогидростатической сепарации (см. /10/). При этом было рассмотрено еще одно свойство таких ФМЖ устойчивость к разбавлению избыточной водой. Показано, что приготовленные ФМЖ на водной основе с использованием додециламиновой кислоты не проявили устойчивости к разбавлению. После добавления обильного количества воды наступала необратимая флокуляция. Когда в качестве диспергирующего агента вместо додециламиновой была применена додекановая (лауриновая) кислота, то образовавшаяся водная магнитная жидкость была более устойчивая к разбавлению водой. В некоторых образцах происходило разделение избыточной воды и осадка при соотношении свыше 100:1. Осадок в данном случае отличался от получаемого при применении додециламина тем, что выглядел в виде увлажненного брикета с резиноподобной структурой. Образовавшуюся "резину" можно повторно диспергировать подогреванием в небольшом объеме воды, содержащем незначительное количество гидроокиси аммиака.

Кроме обеспечения вышеуказанных номинальных параметров МЖ, необходимо для предлагаемого случая использования рассмотреть еще и устойчивость жидкости к действию электролитов. Известно, что морскую воду можно также отнести к слабым электролитам. Так, например, согласно паспорту физико-химических испытаний поверхностного слоя (до 5 м) морской воды (см. /11/), забранной в районе Новороссийска, проведенных с помощью универсального иономера типа ЭВ-74, среднее значение pH составило 7,41 (среда слабощелочная). В работе /12/ показано, что стабильность магнитных жидкостей рассматриваемого класса сохраняется в диапазоне pH от ≈ 4 до ≈ 12 единиц, т.е. слабощелочная окружающая среда, которую представляет собой морская вода, на стабильность рассматриваемых жидкостей не влияет.

Из вышеизложенного можно сделать следующий вывод: ферромагнитная жидкость на основе морской воды (ФМЖОМВ) с применением в качестве феррофазы мелкодисперсного магнетита, а в качестве ПАВ соединений додекановой (лауриновой) кислоты не теряет своих изначальных свойств при соприкосновении с окружающей морской водой. При сильной "промывке" этой водой (соотношение свыше 100: 1) в ФМЖОМВ может появиться осадок, однако этот процесс является обратимым, т.е. поддается диспергированию. Указанная жидкость обладает также агрегативной и седиментационной устойчивостью.

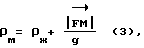

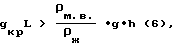

Проведем оценку седиментационной устойчивости выбранной ФМЖОМВ, исходя из глубины разработки месторождений.

При центрифугировании магнитной жидкости до достижения критического фактора разделения давление, которому подвергается магнитная частица, покрытая ПАВ, можно оценить примерно по выражению

Pц≈ ρж•gкр•L (4),

где gкр ускорение критического фактора разделения, в м/с2;

L гипсометрическая высота (см. /7, стр.9/), в м.

В процессе подводной разработки месторождений и использования ФМЖОМВ в качестве рабочего органа в замкнутых объемах, соединенных с внешней средой, на указанную частицу будет действовать давление

P = ρм.в.•g•h (5),

где ρм.в. плотность морской воды, в кг/м3;

h глубина разработки, в м.

Из выражений (4) и (5) можно получить неравенство

выполнение которого обеспечивает седиментационную устойчивость ФМЖОМВ на глубине h подводной разработки.

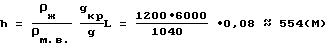

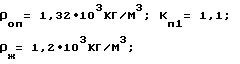

Если взять для расчета следующие исходные данные:

gкр=6000 g, см.[9]

ρм.в.= 1040 кг/м3,см [6];

ρж= 1200 кг/м3,см [10,12];

L 0,08 м, см. /7/,

то предельная глубина разработки, исходя из (4), (5), будет равняться

Однако необходимо отметить, что полученное значение h не является абсолютно предельным. Существуют способы повышения седиментационной устойчивости магнитных жидкостей, так, например, получены жидкости, для которых gкр 150000g (см. /8, стр. 28/).

Для дальнейшего описания предлагаемого способа подводной разработки месторождений необходимо рассмотреть условия залегания полезных ископаемых и их физико-химические характеристики.

В качестве примера возьмем наиболее типичный случай добычи ЖМК (см. /6/).

В составе ЖМК содержится до 30 различных химических элементов, в том числе,

Марганец 1,7.42

Железо 0,8-22

Медь До 2

Никель До 1,5

Кобальт До 1,5

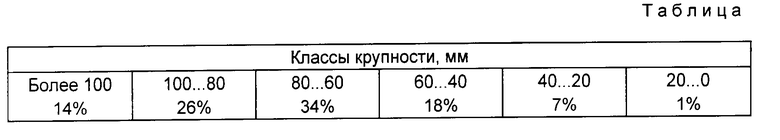

ЖМК можно отнести и к слабомагнитным и немагнитным материалам. На глубине разработки породы до 0,1 м средняя масса залегания ≈ 15 кг/м2 Объемная масса мокрых конкреций составляет 1960.2050 кг/м3. Различается несколько морфологических типов ЖМК: шаровидные, эллипсовидные, желваковые, плитчатые, корковые. Наибольшее площадное распределение получила разновидность ЖМК с размером 0,05 до 0,1 м. Гранулометрический состав в процентах приведен в таблице.

Кроме ЖМК, в состав горных пород дна входят мягкие и твердые осадочные породы. Наиболее встречающиеся мягкие осадочные породы дна чаще представлены слабыми иллит-монтомориллонитовыми (до 80%) и реже мягкими связанными монтмориллонит-иллитовыми породами (до 20%).

Характеристики иллит-монтмориллонитовых осадочных пород:

породы вязко-текучие и текуче-пластичные;

плотность 1,21•10.1,27•10 кг/м3;

естественная влажность 205.282%

липкость 0,04.0,23 кПа (при нагрузке 7 кПа слабо липкие);

сопротивление вращательному срезу составляет 2,2.9,8 кПа;

остаточная прочность 0,7.4 кПа.

Характеристики монтмолонит-иллитовых глинистых пород:

породы мягко пластичные;

плотность -1,11•10.1,32•10 кг/м3;

естественная влажность 173.185%

липкость 0,07 кПа (нелипкие);

сопротивление остаточному срезу 9,6.15,5 кПа;

остаточная прочность 1,6.7,6 кПа.

Твердые осадочные породы представлены разновидностью пород базальтового фундамента, участками камнепадов, полями глин и т.д. Плотность их может быть как выше, так и ниже плотности ЖМК.

Глубина погружения ЖМК в донные осадки не превышает 100 мм.

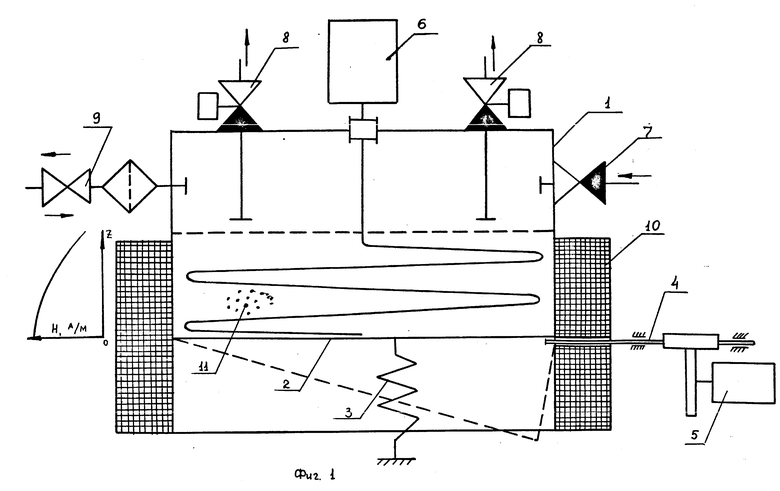

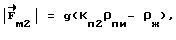

Рассмотрим возможную схему подводной сепарации горных пород с использованием ФМЖОМВ. На фиг.1 представлены элементы такой схемы, где введены обозначения:

1 короб (цилиндрической или прямоугольной формы); 2 открывающийся поддон короба; 3 пружина поддона; 4 фиксатор поддона; 5 привод фиксатора; 6 мешалка с приводом; 7 клапан загрузки породы; 8 клапан выгрузки горных пород с электроприводом задвижки; 9 клапан выравнивания давления с фильтром; 10 соленоид управляющих воздействий на ФМЖОМВ; 11 - ФМЖОМВ.

Пунктиром показан уровень загрузки горных пород в короб 1. Стрелками - направления движения горных пород и морской воды. Кроме этого, на чертеже слеза показан график распределения напряженности магнитного поля вдоль оси соленоида OZ.

Внутри закрытого короба 1 расположена мешалка 6, привод которой находится в верхней его части с наружной стороны. Соленоид управляющих воздействий на ФМЖОМВ 10 охватывает боковую часть короба, причем открывающийся поддон короба 2 под действием пружины поддона 3 занимает в исходном состоянии положение плоскости секущей соленоид 10 пополам. Фиксатор поддона 4 подведен с помощью привода фиксатора 5 под поддон и удерживает его в указанном состоянии. Клапан загрузки породы 7 расположен над соленоидом 10 на боковой наружной части короба 1, а клапаны выгрузки породы 8 расположены с наружной стороны верхней части короба 1. Клапан выравнивания давления с фильтром 9 расположен с наружной части короба, над соленоидом 10, с противоположной стороны от клапана 7.

С помощью мешалки 5 можно производить перемешивание любой смеси, находящейся в объеме короба 1. Через клапан 7 производится загрузка горных пород в короб 1, а через клапаны 8 выгрузка горных пород. Клапан 9, снабженный фильтром, позволяет выравнивать давление между внутренним объемом короба и внешней средой (морской водой места погружения) за счет перепускания морской воды в обеих направлениях. С помощью соленоида 10 можно производить различные электромагнитные технологические воздействия на ФМЖОМВ 11, заполняющую нижнюю часть объема короба 1.

В исходном состоянии ФМЖОМВ 11 намагничена вплоть до насыщения и может удерживаться от вытекания как поддоном 2 (в закрытом положении), так и магнитным полем соленоида 10 (при открытом поддоне 2). Причем под удержанием ФМЖОМВ 11 подразумевается удержание в магнитном поле заданного количества стабилизированной феррофазы, необходимой для создания магнитной жидкости номинальной концентрации. В то же время морская вода (основа) может частично меняться за счет перетекания из объема короба 1 и обратно.

В исходном состоянии короб 1 закрыт поддоном 2 с помощью пружины 3 и зафиксирован фиксатором 4 с помощью привода 5. Далее через клапан 7 производится загрузка горных пород вместе с морской водой в замкнутый объем короба 1. При этом задвижки электроклапанов 8 закрыты и наполнение объема производится с одновременным вытеснением морской воды с верхней ее части через клапан 9. В процессе вытеснения фильтр задерживает возможные попадания частиц горных пород.

Горные породы как более тяжелые по сравнению с морской водой опускаются в нижнюю часть замкнутого объема короба 1 и перемешиваются с помощью мешалки в намагниченной ФМЖОМВ. Уровень загрузки определяется границами действия магнитного поля соленоида.

По концу перемешивания на полученную смесь с помощью соленоида 10 производим воздействие объемной магнитной силой  Цель воздействия - отделение осадочных пород меньших по плотности (ρоп) по сравнению с плотностью полезных ископаемых (ρпи)

Цель воздействия - отделение осадочных пород меньших по плотности (ρоп) по сравнению с плотностью полезных ископаемых (ρпи)

Исходя из выражения (3) начало левитации осадочных пород будет происходить при

Однако для технологического процесса необходимо иметь определенный коэффициент положительной плавучести осадочных пород в ФМЖОМВ (Кп1), тем самым будет обеспечиваться динамика процесса. Поэтому  определяется по выражению:

определяется по выражению:

Значение Кп1 должно выбираться из условия Kп1ρоп< ρпи, иначе будут всплывать и полезные ископаемые. С другой стороны, оно должно обеспечить динамику процесса и не приводить к перерасходу электроэнергии для создания  Из указанных соображений, эмпирически и устанавливается данный коэффициент.

Из указанных соображений, эмпирически и устанавливается данный коэффициент.

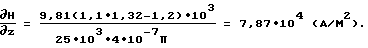

Если вектор градиента напряженности магнитного поля направить по оси соленоида, то исходя из общего выражения для  можно записать

можно записать

где  орт, определявший ось соленоида.

орт, определявший ось соленоида.

Максимальное значение градиента в центре соленоида и далее величина его уменьшается в обоих направлениях (см. /13/). Для того чтобы осадочные породы всплывали в верхнюю часть короба 1, необходимо механически заблокировать одно из этих направлений с помощью поддона 2 и направить вектор  (путем определенного пропускания тока по соленоиду) в требуемом направлений. Кроме этого, поддон 2 должен располагаться не ниже уровня максимального значения H (на фиг. 1 он расположен по границе, определенной Hmax), иначе образованная электромагнитная пробка из ФМЖОМВ не дает возможности всплывать породе, приходящейся ниже указанного уровня.

(путем определенного пропускания тока по соленоиду) в требуемом направлений. Кроме этого, поддон 2 должен располагаться не ниже уровня максимального значения H (на фиг. 1 он расположен по границе, определенной Hmax), иначе образованная электромагнитная пробка из ФМЖОМВ не дает возможности всплывать породе, приходящейся ниже указанного уровня.

Приравняв выражение (8) и (9), можем определить необходимое значение градиента напряженности магнитного поля для граничного уровня всплытия породы (см. пунктир на фиг.1).

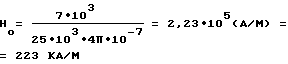

Для примера расчета примем следующие исходные данные:

М 25•103 А/М (см. /9/)

тогда

Как видно из /13/, это вполне приемлемое значение градиента напряженности магнитного поля для расчета параметров соленоида 10.

После всплытия осадочных пород с помощью электроприводов открываются задвижки клапанов выгрузки 8 и производится выгрузка (откачивание) образовавшейся эмульсии осадочных пород в морской воде. При этом стабилизированная феррофаза удерживается в области магнитного поля соленоида 10, а через клапан 9 происходит забор чистой морской воды. Одновременно обратное течение воды промывает стоящий за клапаном фильтр. Легкие горные породы уносятся из фильтра, более тяжелые оседают в сторону поддона 2.

После выгрузки осадочных пород и закрытия клапанов 8 прикладываем к оставшейся смеси объемную магнитную силу

где Кп2 коэффициент положительной плавучести полезных ископаемых в ФМЖОМВ.

Аналогично (10) можно рассчитать значение градиента напряженности магнитного поля для граничного уровня всплытия полезных ископаемых.

Всплывшие полезные ископаемые также выгружаем через клапаны выгрузки 8, при этом намагниченную стабилизированную феррофазу удерживаем с помощью магнитного поля соленоида 10, а давление внутри замкнутого объема выравниваем с помощью клапана 9. По концу выгрузки полезных ископаемых закрываем клапаны 8. После проведения двух указанных этапов сепарация на поддоне 2 остаются осадочные породы плотностью ρп> Kп2•ρпи Для их выгрузки достаточно разблокировать поддон 2, убрав фиксатор 4 с помощью привода 5. Тогда под действием силы тяжести породы поддон 2 откроется, смяв пружину 3, и произойдет выгрузка массы породы. Стабилизированная феррофаза при этом будет удерживаться в границах магнитного поля верхней части соленоида 10 за счет отключения нижней части его обмотки. Возможны и другие варианты по удержанию феррофазы в границах замкнутого объема, например, путем установки внутри объема электромагнита, включаемого при открытии поддона 2.

В конце выгрузки породы, оставшейся после сепарирования, поддон 2 с помощью пружины 3 возвращается в исходное состояние, фиксируется с помощью фиксатора 4, и тем самым схема готова к повторному циклу сепарации.

На примере данной схемы работы показано, каким образом можно проводить разделение горных пород путем их сепарации, используя в качестве рабочего органа ФМЖОМВ. Однако любой способ подводной разработки месторождений включает в себя целый ряд и других операций, представляющих собой законченный технологический цикл, а именно:

подрезку горных пород;

выемку горных пород;

транспортировку горных пород;

очистку полезных ископаемых от осадочных пород;

разделение полезных ископаемых и осадочных пород;

выгрузку полезных ископаемых для последующего подъема на поверхность;

выгрузку осадочных пород с одновременной укладкой на разработанные участки морского дна.

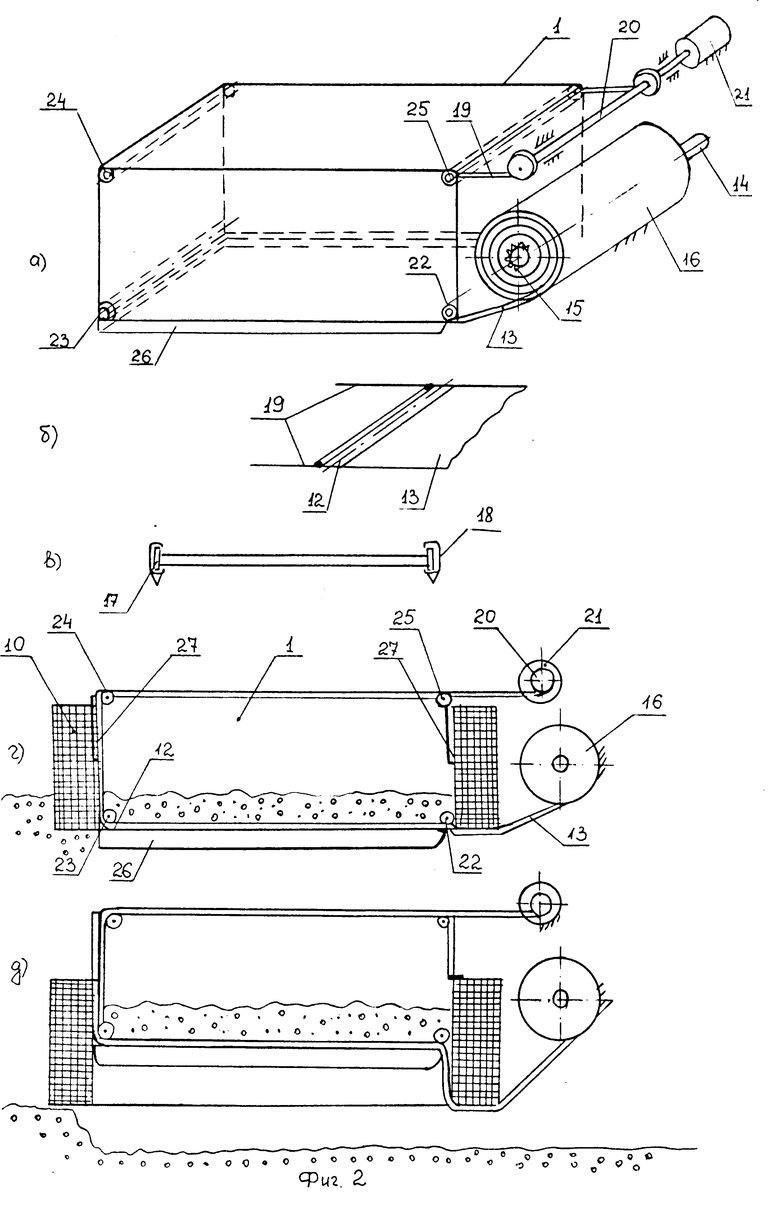

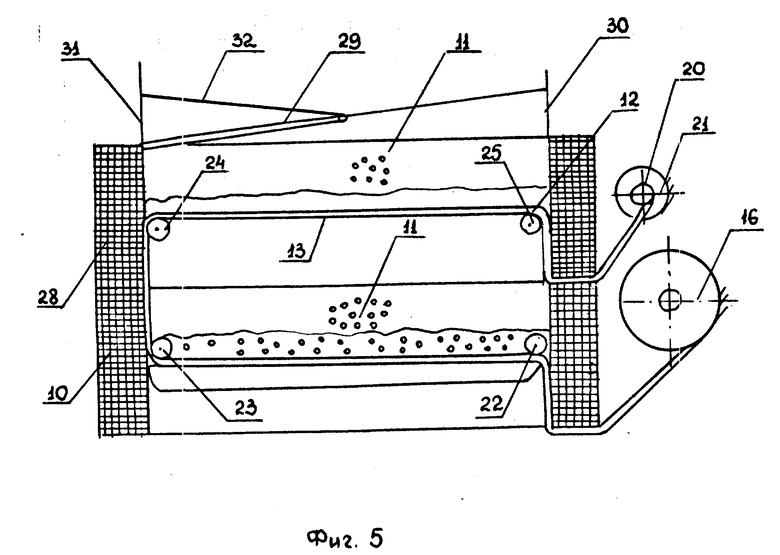

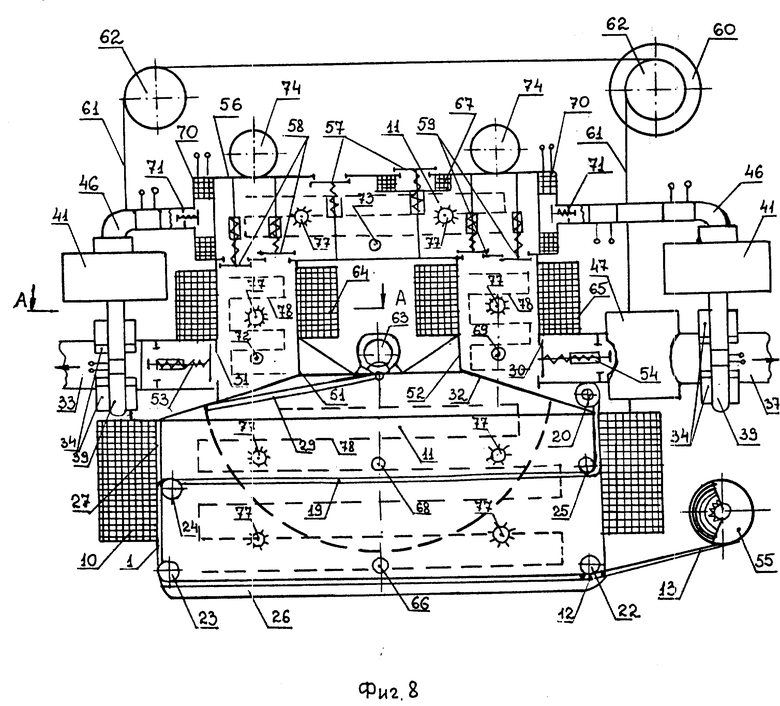

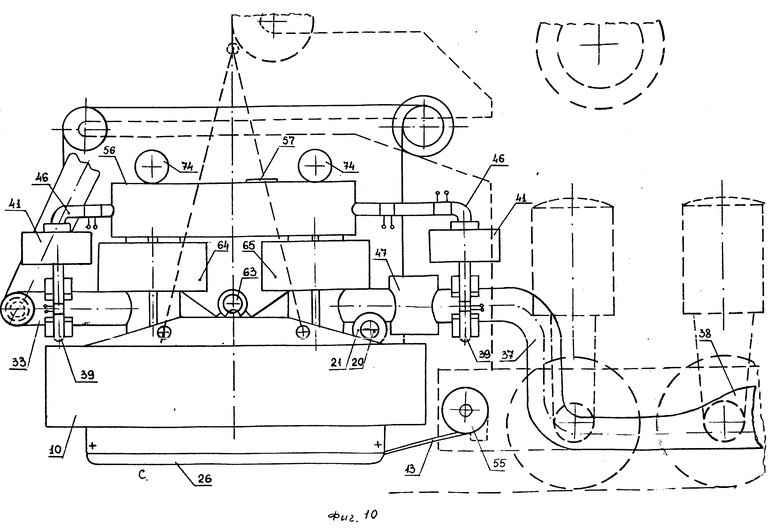

Рассмотрим применение ФМЖОМВ при выполнении всего перечня технологических операций. На фиг. 2 а), б), в), г), д) предложена схема надреза горных пород, наиболее подходящая к предлагаемому технологическому циклу разработки месторождений. При этом, кроме ранее введенных, приняты следующие новые обозначения:

12 плоский подрезной нож; 13 полотно закрытия короба; 14 ось укладки полотна закрытия короба; 15 соединительная пружина; 16 кожух оси укладки полотна, 17 направляющий бортик полотна; 18 направляющий паз полотна короба для протяжки полотна; 19 -вытяжные канаты полотна; 20 - вытяжной вал с барабанами намотки канатов; 21 привод вытяжного вала; 22 - первый направляющий ролик полотна; 23 второй направляющий ролик полотна; 24 третий направляющий ролик полотна; 25 четвертый направляющий ролик полотна; 26 -погружной гребень; 27 направляющие пазы движения соленоида.

Подрезной нож 12 жестко крепится к концу полотна 13, намотанного на ось 14 и закрепленного к нему с помощью соединительной пружины 15. Смотанное полотно 13 вместе с осью 14 помещено в кожух 16, установленный на силовой раме. По обоим краям полотна 13 установлены направляющие бортики 17, входящие в направляющие пазы 18, которые расположены по периметру боковых сторон движения полотна. К двум крайним точкам подрезного ножа 12 крепятся вытяжные канаты 19, уложенные в пазы 18 и закрепленные другими своими концами к барабанам намотки канатов вытяжного вала 20, имеющего свой независимый привод 21. Кроме того, по углам короба 1 установлены четыре направляющих ролика полотна 22-25, имеющие нумерацию первый-четвертый, с началом отсчета от кожуха оси полотна. К торцевым боковым стенкам короба крепится погружной гребень 26. На фиг. 2г) показано также положение соленоида 10 в момент подрезания породы, а на фиг. 2д) то же положение при подъеме короба 1 над участком разработки и "сползании" соленоида по направляющим пазам 27. Прямоугольные формы короба 1 позволяют проводить сплошную обработку участка разработки за счет прилегания боковых стыковочных линий проходки.

В исходном положении плоский подрезной нож 12 находится под первым направляющим роликом 22, а полотно 13 намотано на ось укладки 14 за счет стягивающего усилия соединительной пружины 15. При установке короба 1 на участок разработки под действием силы тяжести он заглубляется на требуемую глубину разработки горных пород. Погружной гребень 26, изготовленный, например, из армированной резины, позволяет амортизировать соприкосновение короба 1 с донными породами. Регулировать давление короба на грунт и глубину его погружения можно путем изменения площади соприкосновения торцевой части соленоида 10 с участком разрабатываемой поверхности. Кроме этого, регулировки можно проводить, как будет показано далее, за счет других устройств установки по подводной разработке месторождений.

После размещения короба 1 на дне (см. фиг. 2г) включается привод 21 и производится вытягивание канатами 19 полотна 13. При этом нагружается пружина 15, а наматывание каната производится на барабаны намотки, установленные на вале 20. Подрезной нож 12 подрезает горные породы на уровне заглубления короба 1 (0,1 м). У второго направляющего ролика 23 нож останавливается и удерживается за счет электродинамического торможения привода 21, переходящего в режим "фиксации". Далее короб 1 приподымают и соленоид 10 по направляющим опускается до уровня, необходимого для проведения последующего технологического процесса по сепарации горных пород (см. на фиг. 1 положение поддона 2).

Из вышеизложенного описания следует, что схема надреза горных пород с помощью плоского ножа, движущегося по донной части короба, наиболее приемлема для предлагаемого способа разработки месторождений, так как она не требует дополнительной транспортировки породы от места надреза к месту непосредственной ее переработки.

Условия залегания горных пород на дне требуют в большинстве случаев включения операции по очистке полезных ископаемых от липких осадочных пород. Так, в частности, необходимо производить очистку ЖМК от иллит-монтимориллонитовых осадочных пород. Можно достичь частичной очистки путем перемешивания породы в соответствии со схемой, представленной на фиг.1, за счет механического снятия части более мягких осадочных с более твердых полезных ископаемых. Для полной же очистки необходимо предварительно разрушить липкие породы, превратив их из липких в слаболипкие. Так, при иллит-монтимориллонитовых осадочных породах для этого необходимо воздействовать на них избыточным давлением 7 кПа.

В прототипе процесс очистки осуществляется путем отмывки струей воды и совмещается с процессом внутренней транспортировки, т.е. в ходе всей транспортировки внутри установки ЖМК подвергаются воздействию струй воды, направляемых под определенным давлением и удаляющих включение осадочных пород с поверхности ЖМК. Исследования указанного способа очистки, представленные в /6/, показывают, что для достижения требований к чистоте поднятых ЖМК при допустимых включениях пустой породы не более 10% от общей массы необходимо тщательное перемешивание смеси горных пород при одновременном воздействии направленных струй вода. Для этого создаются специальные сложные устройства, совмещающие функции вертикальных роторных транспортеров и непосредственно устройств отмывки. Помимо сложности конструкции, возникает еще один существенный вопрос: "Куда девать отработанную воду? ". Расход воды довольно большой (коэффициент расхода Кр=10.15) и ее необходимо либо очищать специально для непосредственного выброса на разработанные участки, что требует создания системы специальных фильтров, либо транспортировать на поверхность вместе с полезными ископаемыми в эрлифтных или эжекторных средствах подъема.

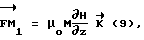

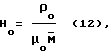

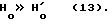

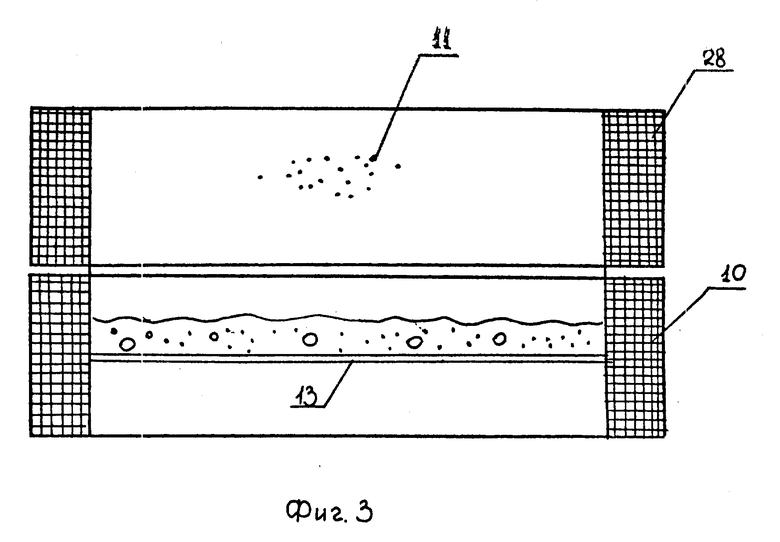

Задача упрощается, а расход воды ограничен только внутренними рабочими объемами, если для очистки полезных ископаемых от осадочных пород использовать стабилизированную феррофазу, входящую в состав ФМЖОМВ. Для этого в процессе надреза горных пород намагниченная стабилизированная феррофаза ФМЖОМВ 11 находится в области магнитного поля, создаваемого вторым соленоидом, см. 28 на фиг.3, находящимся над первым соленоидом 10. Если после подреза горных пород снять это магнитное поле и создать новое с помощью соленоида 10, то стабилизированная феррофаза ФМЖОМВ 11 устремится в область этого поля и создаст давление выше в той ее части, где больше напряженность магнитного поля (см. /7, стр. 106/). Изначально известно давление Pо, необходимое для превращения липких осадочных пород в слаболипкие (для рассматриваемого примера Pо≈7 кПа). Тогда из выражения (3.4), см./7, стр. 105/, можно определить требуемую напряженность внешнего магнитного поля Hо в А/М, создаваемую на уровне рабочей плоскости соленоидом 10:

где  средняя равновесная намагниченность ФМЖОМВ.

средняя равновесная намагниченность ФМЖОМВ.

Проведем сразу оценку величины Ho, приняв  25•10 А/М:

25•10 А/М:

Как показано в /14/, создание магнитного поля расчетной напряженности с помощью существующих типов соленоидов вполне возможно.

Время приложения внешнего магнитного поля должно равняться времени превращения липких осадочных пород в слаболипкие. Такое время сопоставимо с временем релаксации ФМЖОМВ и составляет 10-6.10-5 с (см. /7, стр.62/). Следовательно, возможно эффективное применение импульсных соленоидов при выполнении данной операции (см. /14/).

Очевидно, что вместе с очисткой происходит перемешивание горных пород и ФМЖОМВ, поэтому для нелипких осадочных пород значение Ho выбирается с учетом  обеспечивающего только перемешивание горных пород, при этом

обеспечивающего только перемешивание горных пород, при этом

После очистки-перемешивания можно осуществлять сепарацию горных пород путем приложения объемных магнитных сил с помощью соленоида 10 в соответствии с выражениями (8), (11). Однако в случае наличия липких осадочных пород (даже разрушенных до состояния слаболипких) при их подъеме в ФМЖОМВ за один цикл приложения  происходит частичное увлечение мелкодисперсной фазы полезного ископаемого (ЖМК размерами от 8 мм и меньше) осадочными породами. Поскольку в дальнейшем производится выброс осадочных пород, то вместе с ними теряется некоторая часть полезных ископаемых.

происходит частичное увлечение мелкодисперсной фазы полезного ископаемого (ЖМК размерами от 8 мм и меньше) осадочными породами. Поскольку в дальнейшем производится выброс осадочных пород, то вместе с ними теряется некоторая часть полезных ископаемых.

Для исключения указанных потерь предлагается в таких случаях прикладывать объемную магнитную силу  не сразу, а последовательно в i-х циклах, где i 0, 1, 2, величина силы в которых определяется по выражению:

не сразу, а последовательно в i-х циклах, где i 0, 1, 2, величина силы в которых определяется по выражению:

где Δρ приращение плотности в i-м цикле, в кг/м3, определяется эмпирически, исходя из плотности и липкости осадочных пород, а также плотности полезного ископаемого. Чем меньше тем более тщательно с точки зрения отделения породы производится сепарация. Однако увеличение числа i-х циклов приводит к повышенному расходу электроэнергии.

Кроме этого, существует также верхняя граница числа циклов, которая определяется либо достижением плотностью смеси rci значения ρпи-Δρ (последующий цикл приводит к левитации полезных ископаемых), либо нецелесообразностью дальнейшего циклирования по окончанию отделения осадочных пород. Если в первом случае число циклов можно получить расчетным путем (по известным ρоп,ρпи,Δρ,ρж ), то во втором случае необходимо производить в процессе циклирования измерение плотности массы вещества. Указанными измерениями фиксируется всплытие легких фракций осадочных пород и одновременное увеличение плотности смеси оставшихся горных пород в ФМЖОМВ.

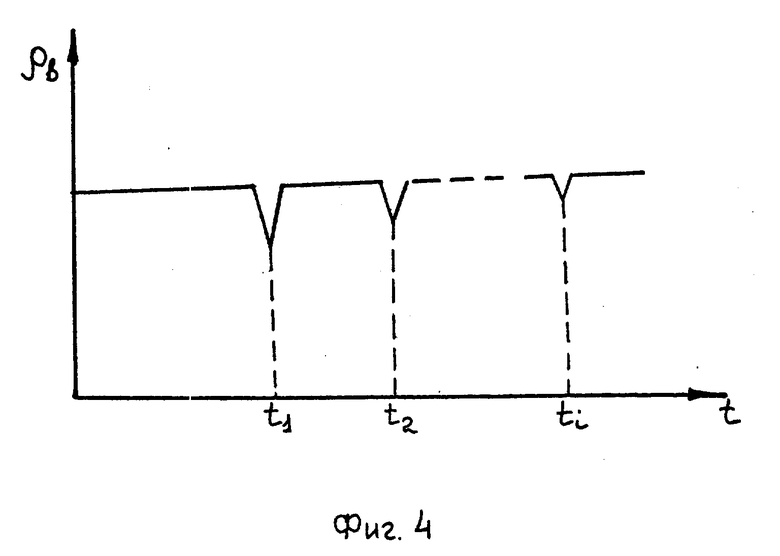

Для заключения о наличии сепарации необходимо проводить одно из указанных измерений. Если установить, например, ультразвуковой плотномер непосредственно над границей сепарации осадочных пород, т.е. черты, выше которой находятся всплывшие легкие осадочные породы, то в момент каждого приложения  будет наблюдаться по мере вытеснения породы ярко выраженные стробирующие уменьшения плотности вещества эмульсии ρв, характер которых показан на фиг. 4, где t1, t2, ti моменты времени приложения

будет наблюдаться по мере вытеснения породы ярко выраженные стробирующие уменьшения плотности вещества эмульсии ρв, характер которых показан на фиг. 4, где t1, t2, ti моменты времени приложения  Как видно из фиг.4, наблюдается и общий рост плотности вещества, а к концу сепарирования уменьшение величины строба, который в конце концов становится исчезающе мал (сепарирование закончено). При этом подразумевается, что разброс в значениях плотности осадочных пород носит непрерывный, а не дискретный характер, что и соответствует разрушенным липким осадочным породам плотностью меньшим, чем ρпи В общем случае строб изменения плотности вещества может присутствовать вплоть до достижения в постоянного значения ρпи-Δρ

Как видно из фиг.4, наблюдается и общий рост плотности вещества, а к концу сепарирования уменьшение величины строба, который в конце концов становится исчезающе мал (сепарирование закончено). При этом подразумевается, что разброс в значениях плотности осадочных пород носит непрерывный, а не дискретный характер, что и соответствует разрушенным липким осадочным породам плотностью меньшим, чем ρпи В общем случае строб изменения плотности вещества может присутствовать вплоть до достижения в постоянного значения ρпи-Δρ

Если установить плотномер в местах загрузки породы, то будет наблюдаться рост плотности смеси ρci сравнению с ρc (i-1). Значение плотности непосредственно для намагниченной до насыщения ФМЖОМВ можно принять примерно постоянным ( ρж ≈const) или же учитывать поправками увеличения этой плотности за счет незначительного увеличения концентрации феррофазы в заданном объеме по мере роста  Тогда основное увеличение плотности в объеме будет происходить за счет замещения легких фракций осадочных пород стабилизированной феррофазой ФМЖОМВ. Если изменений по увеличению плотности смеси на уровне загрузки породы не наблюдается, то процесс необходимого сепарирования закончен.

Тогда основное увеличение плотности в объеме будет происходить за счет замещения легких фракций осадочных пород стабилизированной феррофазой ФМЖОМВ. Если изменений по увеличению плотности смеси на уровне загрузки породы не наблюдается, то процесс необходимого сепарирования закончен.

Поскольку разброс в значениях плотностей ρоп и ρпи значителен даже в одном районе добычи, то в общем случае постановка плотномеров для контроля сепарации становится необходимой. При этом плотномеры для контроля можно включать и периодически. Например, применять их в начальный момент при определении необходимого числа i-х циклов разработки именно конкретного участка, а далее выключать.

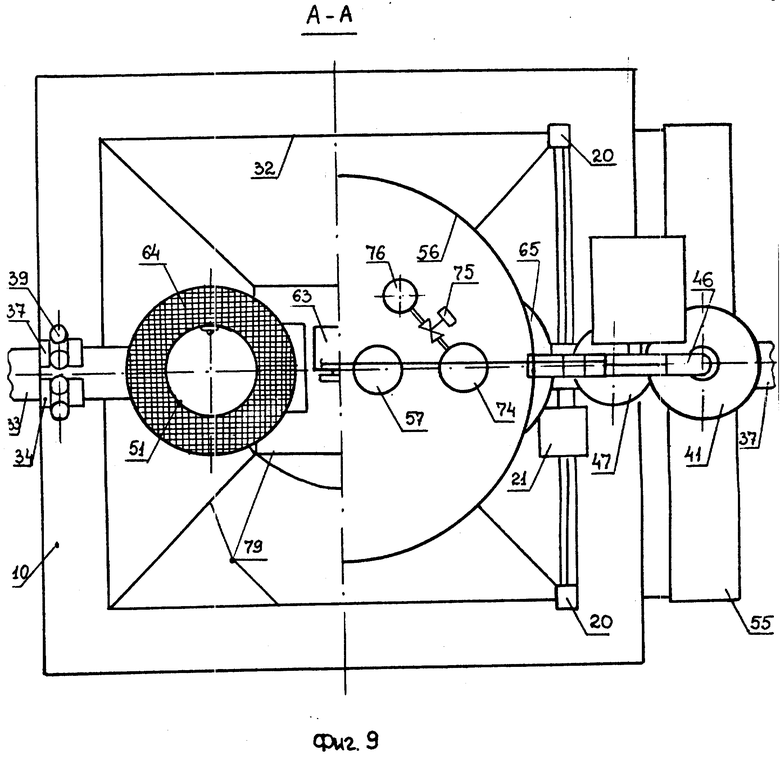

Схема выгрузки горных пород представлена на фиг.5, где, кроме ранее введенных, дополнительно представлены следующие обозначения: 29 поворотная заслонка; 30 отверстие выгрузки осадочных пород; 31 отверстие выгрузки полезных ископаемых; 32 крышка короба.

После отделения осадочных пород плотностью ρоп с одновременной транспортировкой их в определенную часть замкнутого объема с помощью объемной магнитной силы  изолируем образовавшуюся эмульсию указанных пород в ФМЖОМВ от нижней части объема путем протягивания полотна 13 до четвертого направляющего ролика 25. При этом поворотная заслонка 29 скрывает отверстие 31, а соленоид 28 расположен таким образом, что плоскость, образованная полотном 13, расположенным между третьим направлявшим роликом 24 и четвертым направляющим роликом 25, перпендикулярна вектору

изолируем образовавшуюся эмульсию указанных пород в ФМЖОМВ от нижней части объема путем протягивания полотна 13 до четвертого направляющего ролика 25. При этом поворотная заслонка 29 скрывает отверстие 31, а соленоид 28 расположен таким образом, что плоскость, образованная полотном 13, расположенным между третьим направлявшим роликом 24 и четвертым направляющим роликом 25, перпендикулярна вектору  и делит обмотку соленоида 28 пополам. Верхняя же граница магнитного поля соленоида 28 полностью перекрывает отверстие 30.

и делит обмотку соленоида 28 пополам. Верхняя же граница магнитного поля соленоида 28 полностью перекрывает отверстие 30.

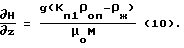

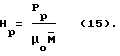

Тогда для выгрузки осадочных пород из эмульсии через отверстие 30 под заданным рабочим давлением Pр, в Па, необходимо согласно выражению (3.4) на стр. 105 /7/ создать магнитное поле, величина напряженности которого определяется по выражению:

Указанное поле создает соленоид 28. А уклон, создаваемый заслонкой 29 и частью крышки короба 32, позволяет направлять движение осадочных пород в сторону отверстия 30, так как именно в этом направлении магнитное поле будет уменьшаться. Согласно же принципу феррогидростатической сепарации на осадочные породы, погруженные в ФМЖОМВ, будет действовать сила, выталкивающая их в область слабого поля. Взяв за основу форму магнитного поля соленоида 28, подбираются заслонки и крышки с конечной целью достижения указанного принципа.

После выгрузки осадочных пород плотностью ρоп объединяем общий объем короба путем наматывания полотна 13 на ось 14 до остановки ножа 12 у третьего направляющего ролика 24 (см.фиг.5). Далее перебрасываем заслонку 29 в положение, при котором закрывается отверстие З0 и открывается отверстие 31 и производим разделение полезных ископаемых с осадочными породами плотностью ρп> Kп2,ρпи путем приложения к смеси с помощью внешнего магнитного поля, создаваемого соленоидом 10, объемной магнитной силы  Затем аналогично предыдущему изолируем образовавшуюся смесь полезных ископаемых в ФМЖОМВ от остальной части замкнутого объема и выгрузку полезных ископаемых из смеси осуществляем путем приложения к ней с помощью соленоида 28 внешнего магнитного поля напряженностью

Затем аналогично предыдущему изолируем образовавшуюся смесь полезных ископаемых в ФМЖОМВ от остальной части замкнутого объема и выгрузку полезных ископаемых из смеси осуществляем путем приложения к ней с помощью соленоида 28 внешнего магнитного поля напряженностью

где Pс рабочее давление выгрузки полезных ископаемых, в Па.

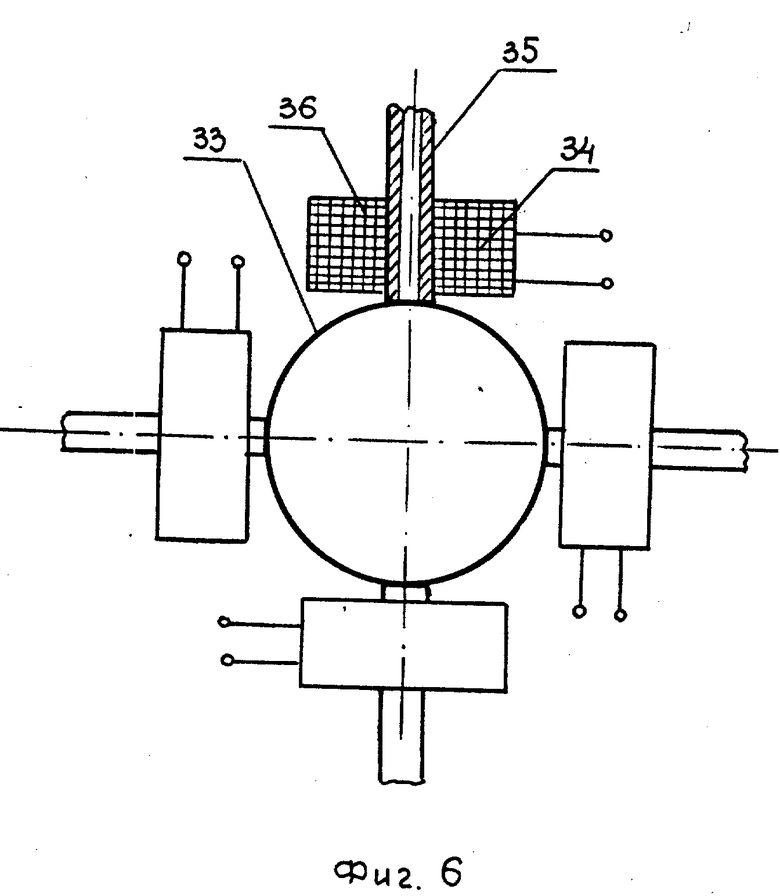

По техническим требованиям добычи полезные ископаемые должны быть очищены от всевозможных включений, в том числе, и от частиц стабилизированной феррофазы, входящей в состав ФМЖОМВ. Очевидно, что часть частиц феррофазы за счет пористости полезного ископаемого, остаточной небольшой его намагниченности (при наличии в составе ископаемого железа) будет увлекаться в канал выгрузки. Отделение феррофазы от смеси в силу ее специфических магнитных свойств и исходной намагниченности до насыщения удобнее всего производить путем притягивания внешним магнитным полем. Для этого смесь полезных ископаемых и морской воды с остатками ФМЖОМВ пропускают через электромагнитные ловушки. Пример одной из таких ловушек (магнитоуловителя феррофазы) схематично представлен на фиг. 6, где введены обозначения: 33 трубопровод выгрузки полезных ископаемых; 34 обмотка электромагнитного уловителя стабилизированной феррофазы; 35 полый сердечник электромагнитного уловителя стабилизированной феррофазы; 36 ограничительная сетка.

С помощью четырех указанных одинаковых электромагнитных уловителей, установленных по осям трубопровода в плоскости его поперечного сечения, можно создать магнитное поле с "нейтральной точкой" нулевой напряженности в центре симметрии, лежащей на оси трубопровода. Для этого каждый из двух магнитов, одноименные полюса которых обладают одинаковой намагниченностью, должны быть направлены навстречу друг другу. Тогда от нулевой точки во всех направлениях величина напряженности поля будет возрастать. Турбулентное движение смеси, созданное давлением Pс, будет способствовать ее перемешиванию и при прохождении через указанную ловушку стабилизированная феррофаза будет "отсасываться" в полые сердечники электромагнитов. При этом немагнитные частички, а также крупные (по отношению к частицам ФМЖОМВ) частично намагниченные куски ЖМК не будут пропускаться сеткой 36, а будут уноситься потоком смеси.

Величины напряженности магнитных полей электромагнитных уловителей подбирается экспериментальным путем. В экспериментах в качестве переменных величин фигурируют давление Pс, геометрические размеры ловушки, физические свойства полезных ископаемых. Конечная цель добиться полного отделения стабилизированной феррофазы при минимальном числе установленных ловушек и минимальных затратах электроэнергии в соленоидах электромагнитов 34.

После выгрузки полезных ископаемых на дне замкнутого объема остается смесь твердых осадочных пород плотностью ρп в ФМЖОМВ.

Перед выгрузкой породы с помощью соленоидов 10 и 28 образуем постоянное внешнее магнитное поле, необходимое и достаточное для удержания стабилизированной феррофазы в пределах замкнутого объема.

Далее "открываем поддон" путем намотки полотна закрытия короба до исходного положения (до остановки ножа 12 у первого направляющего ролика 22). Под действием сил тяжести породы выгружаются на разработанную поверхность дна.