Изобретение относится к автомобилестроению, в частности к системам улавливания паров бензина двигателей внутреннего сгорания (ДВС).

Существуют воздухоочистители ДВС поглотители паров топлива. Недостатком этого устройства является низкая эффективность поглощения паров т.к. они свободно могут выходить из патрубка 2 воздухоочистителя 7 в атмосферу, что увеличивает токсичность ДВС. Более совершенная конструкция по [1] тоже имеет недостаток связанный с увеличением гидравлического сопротивления при прохождении воздуха через заслонку 7 и адсорбент 4, что ухудшает мощностные показатели ДВС, кроме того, адсорбент расположен в зоне неочищенного воздуха воздухоочистителя, что приведет к быстрому его засорению и выходу из строя.

Устройство, где адсорбирующий слой нанесен на поверхность фильтрующей шторы фильтрующего элемента, также имеет недостаток повышенное сопротивление воздуху при прохождении его через слой1 адсорбента в воздухоочиститель, что ухудшает мощностные показатели ДВС

Прототипом является конструкция воздухоочистителя автомобиля MAZDA RX-2, RX-3, RX-4 (Япония) (см. приложение 1 и 2). Указанные приложения скопированы из ежегодных изданий [2] содержащего корпус, крышку, входное и выходное отверстие для прохода воздуха, фильтрующий элемент, расположенный между ними, образующий соответственно зоны неочищенного и очищенного воздуха адсорбирующий элемент, расположенный в зоне очищенного воздуха и помещенный в кожух с отверстиями.

Недостатком этого устройства является низкая его эффективность, т.к. пары топлива только частично захватываются и поглощаются адсорбирующим элементом, другая часть безпрепятственно проходит из выходного отверстия мимо адсорбирующего элемента, через фильтрующий элемент во входное отверстие и далее в атмосферу, повышая тем самым токсичность.

Загрязнение окружающей среды выбросами ДВС привлекают в последующие годы все более пристальное внимание из-за воросшей угрозы здоровью человека и окружающей среды. Контролируемыми на сегодняшний день токсическими компонентами выделяемыми ДВС с отработавшими газами в атмосферу являются окись углерода (CO), углеводороды (CH), окислы азота (NOX). На ряду с выделением углеводородов (CH) с отработавшими газами, значительное количество их попадает в атмосферу в результате испарения топлива из системы впуска воздуха ДВС, которое обусловлено повышенной температурой воздуха в подкапотном пространстве транспортного средства и деталей системы питания и впуска воздуха, нагревающихся от ДВС и системы выпуска отработавших газов.

Относительные величины выделения токсичных веществ для карбюраторного ДВС представлены в таблице.

Из таблицы следует, что основным источником загрязнения окружающей среды являются выхлопные газы. Вместе с тем необходимо учитывать, что при испарении углеводородов (CH) из системы питания и впуска воздуха и выделения их с картерными газами через систему впуска воздуха, в атмосферу поступает 45% общего количества выделяемых карбюраторным ДВС углеводородов.

В связи с этим в разных странах, в том числе и в России введены и год от года ужесточаются нормы по испарению углеводородов (CH) из ДВС, что обуславливает применение в конструкции ДВС устройств, позволяющих улавливать углеводороды и в последствии использовать их в качестве топлива.

Задачей данного изобретения является уменьшение токсичности ДВС путем повышения эффективности поглощения паров бензина, образующихся во впускной системе ДВС

Задача решается тем, что в воздухоочистителе, содержащем корпус, крышку, входное и выходное отверстие для прохода воздуха, фильтрующий элемент, расположенный между ними, образующий соответственно зоны не очищенного и очищенного воздуха, адсорбирующий элемент, расположенный в зоне очищенного воздуха и помещенный в кожух с отверстиями кожух снабжен трубопроводом который способен сокращаться в осевом направлении, причем один конец трубопровода закрывает часть отверстий в кожухе, а другой его конец поочередно соединяется или с выходным отверстием или с воздушным пространством зоны очищенного воздуха.

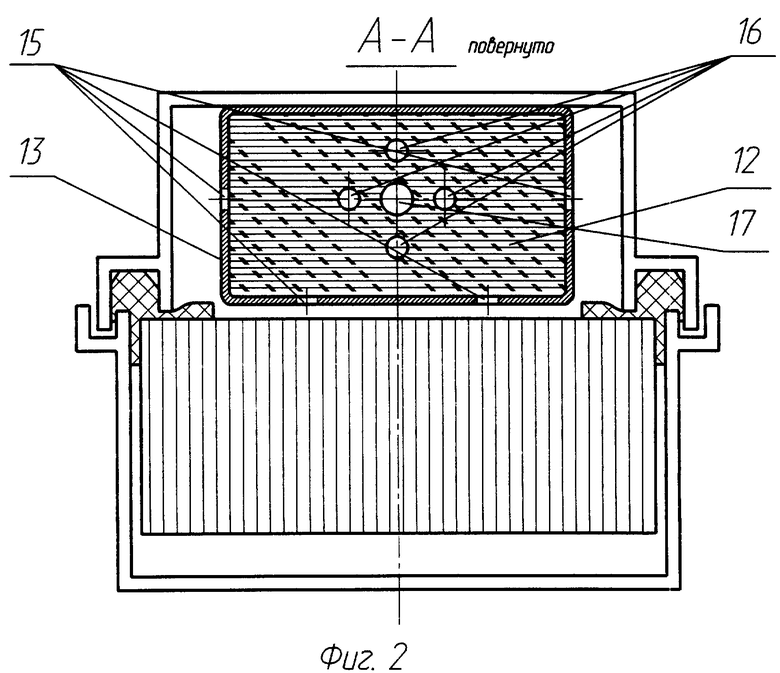

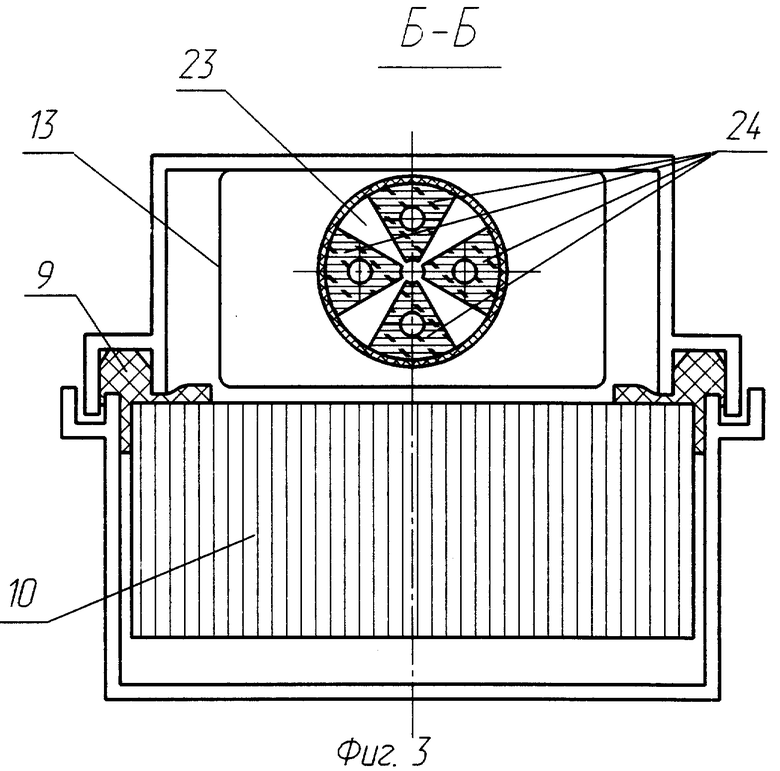

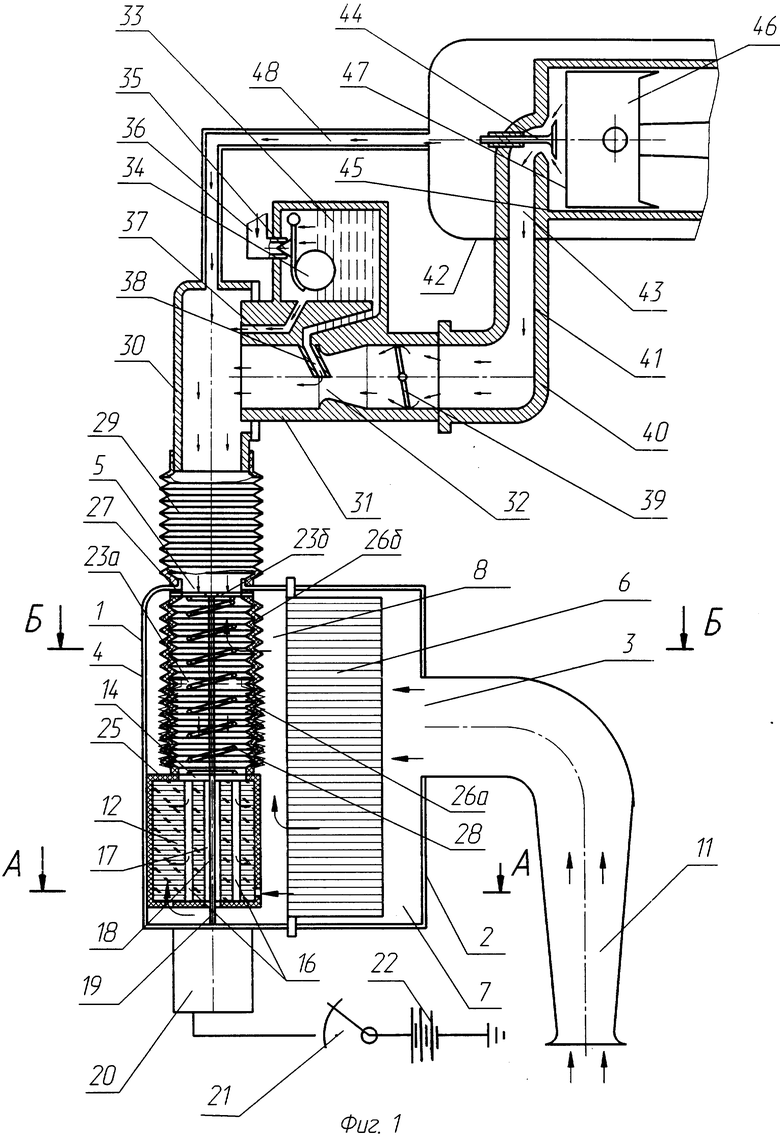

На фиг. 1 изображена система впуска ДВС; на фиг. 2 сечение А-А на фиг. 1 (воздухоочиститель); на фиг. 3 сечение Б-Б на фиг. 1.

Воздухоочиститель 1 (фиг. 1) содержит корпус 2, с входным отверстием 3, крышку 4, с выходным отверстием 5, (корпус 2 и крышка 4 соединены между собой, соединительные элементы не показаны). Между корпусом 2 крышкой 4 установлен фильтрующий элемент 6, образующий зоны не очищенного 7 и очищенного 8 воздуха. Фильтрующий элемент 6 имеет уплотнитель 9 для герметизации стыка корпуса 2 и крышки 4 и фильтрующую штору 10 (фиг. 2, 3). Корпус 2 имеет воздухозаборный патрубок 11. В зоне очищенного воздуха 8 расположен адсорбирующий элемент12, помещенный в кожух 13 (фиг. 2). Кожух 13 имеет одно отверстие 14 для входа паров топлива и отверстия 15 (фиг. 2) для выхода паров топлива при продувке.

Адсорбирующий элемент 12 имеет каналы 16 для прохода паров топлива внутри адсорбирующего элемента и сквозное отверстие 17, имеющее ось 18, для прохода тяги 19, которая может свободно перемещаться вдоль сквозного отверстия 17 с помощью соленоида 20. Соленоид 20 электрически соединен с замком зажигания 21 и аккумуляторной батареей 22. Тяга 19 снабжена на конце диском 23, плоскость которого перпендикулярна оси канала 17. Диск 23 имеет окна 24. Корпус 13 имеет привалочную плоскость 25 для закрепления одного из концов гофрированного шланга 26. Другой конец шланга 26 закреплен на диске 23 с возможностью перемещения вдоль оси 18. Диск 23 имеет уплотнитель 27 для герметичного соединения с выходным отверстием 5 корпуса 2 в момент, когда положение диска 23(б) и гофрированного шланга 26(б). Продольная ось гофрированного шланга 26 совпадает с осью 18 сквозного отверстия 17. Между привалочной плоскостью 25 и диском 23 установлена пружина 28, ось которой совпадает с осью 18. Выходное отверстие 5 крышки 4 с помощью соединительного элемента 29 соединено с воздухоприемником 30 смесеобразующего устройства 31 (фиг. 1). Смесеобразующее устройство 31 имеет проточную часть 32, поплавковую камеру 33, поплавок 34, запорное устройство 35, магистраль подвода топлива 36. Поплавковая камера 33 соединена с воздухоприемником 30 воздушным каналом 37, а с проточной частью 32 каналом подвода топлива 38. В проточной части 32 смесеобразующего устройства 31 расположена дроссельная заслона 39. Смесеобразующее устройство 31 соединено с впускной трубой 40, имеющей внутренние стенки 41. Впускная труба 40 соединена с головкой блока цилиндров 42 ДВС, имеющей впускные каналы 43 и впускные клапаны 44 газораспределительного механизма. Впускные клапаны 44 открывают вход топливу и воздуху (рабочей смеси) в цилиндры 45, имеющие поршни 46 с днищем 47. Система вентиляции, картерных газов, (не показана) встроенная в головку блока цилиндров 42 соединена с воздухоприемником 30 трубопроводом 48.

На фиг. 1 позиции 23(а), 23(б) и 26(а), 26(б) показаны соответственно положения диска и гофрированного шланга, открывающих проход воздуха из входного отверстия 3 корпуса 2 воздухоочистителя 1 в выходное отверстие 5 крышки 4, закрывающей проход воздуха между указанными отверстиями 3 и 5.

Устройство работает следующим образом:

При работе ДВС и соответственно включенном замке зажигания 21, аккумуляторная батарея 22 соединяется с соленоидом 20, который с помощью тяги 19 отводит плотно прилегающий к выпускному отверстию 5 диск 23 из положения 23(б) в положение 23(а), сжимая при этом пружину 28. (фиг.1)

Гофрированный шланг 26, один конец которого герметично соединен с наружным контуром диска 23, а другой конец герметично присоединен к привалочной плоскости 25, адсорбирующего элемента 12, отверстие 14 при этом находится внутри внутреннего контура гофрированного шланга 26, перемещается из положения 26(б) в положение 26(а), открывая проход воздуха в ДВС Тяга 19 свободно перемещается в отверстии 17 по оси 18.

Воздух из атмосферы, в результате движений поршней 46 в цилиндрах 45, засасывается через воздухозаборной патрубок 11, далее проходит во входное отверстие 3 корпуса 2 и попадает в зону неочищенного воздуха 7, фильтруется, проходя через фильтрующую штору 10 фильтрующего элемента 6 и попадает в зону очищенного воздуха 8 крышки 4 воздухоочистителя 1, откуда беспрепятственно, т. к. диск 23 и гофрированный шланг 26 находятся соответственно в положениях 23(а) и 23(а) (фиг.1), проходит в выходное отверстие 5 крышки 4.

Далее очищенный воздух проходит через соединительный элемент 29 в воздухоприемник 30 смесеобразующего устройства 31 и в проточную часть 32. (Движение воздуха обозначено крупными стрелками фиг. 1)

Смесеобразующее устройство 31 содержит поплавковую камеру 33 для топлива, уровень которого устанавливает поплавок 34 с помощью запорного устройства 35, способного дозировать топливо, поступающее из магистрали подвода топлива 36. Поплавковая камера 33 смесеобразующего устройства 31 соединена воздушным каналом 37 с воздухоприемником 30 для уравнивания давления и каналом 38 подвода топлива с узким сечением проточной части 32 смесеобразующего устройства 31, где топливо соединяется с воздухом, образуя топливную смесь (рабочую смесь).

Рабочая смесь проходит драссельную заслонку 39, определяющую нагрузку ДВС, и впускную трубу 40. Часть рабочей смеси осаждается на стенки 41 в виде пленки, которая тоже движется в направлении каналов 43 головки блока цилиндра 42. Рабочая смесь и пленка проходят каналы 43, омывают впускные клапаны 44 газораспределительного механизма и попадают в цилиндр 45 и на их стенки, а также на днище 47 поршня 46, где впоследствии сгорают при рабочем ходе ДВС, совершая работу. Картерные газы, поступающие из системы вентиляции картера, встроенной в голову блока цилиндров 42, проходят в воздухоприемник 30 по трубопроводу 48, смешиваются с воздухом и впоследствии попадают также в цилиндр 45, где и сгорают.

При остановке ДВС и соответственно выключении замка зажигания 21, аккумуляторная батарея 22 отключается от соленоида 20. 0при этом сжатая пружина 28 начинает разжиматься, воздействуя на диск 23 (положение 23а). Диск 23, шланг 26 и тяга 19 перемещаются вдоль оси 18 в положение 23(б), 26(б), при этом уплотнитель 27 диска 23 плотно прилегает к выходному отверстию 5.

Топливо, находящееся в поплавковой камере 33 смесеобразующего устройства 31, а также топливная пленка, находящаяся на дроссельной заслонке 39, стенке 41 впускной трубы 40, впускном канале 43 головки цилиндра 42, впускных клапанах 44, стенках цилиндров 45, днище 47 поршней 46, под воздействием температуры от разогретого ДВС (особенно если температура окружающего воздуха положительная) начинает интенсивно испаряться и двигаться за счет повышения давления паров топлива и воздуха, вместе с частью воздуха, в противоположном направлении описанному ранее движению воздуха и рабочей смеси, когда ДВС работал (движение паров и воздуха обозначены маленькими стрелками фиг.1). А именно: пары топлива и часть расширившегося воздуха вследствие нагрева от ДВС двигаются из какого-либо цилиндра 45 при открытом впускном клапане 44 из впускных каналов 43, из впускной трубы 40, из проточной части 32 смесеобразующего устройства 31, проходят в зазорах между дроссельной заслонкой 39 и стенками проточной части 32 (фиг.1), а также из воздушного 37 и топливного 38 каналов поплавковой камеры 33.

Вся сумма испарившегося топлива под воздействием избыточного давления далее попадает в воздухоприемник 30, куда попадают и картерные газы из системы вентиляции картера, встроенной в головку блока цилиндров 42, по трубопроводу 48, проходит по соединительному элементу 29, через выходное отверстие 5 крышки 3 и попадает в зону очищенного воздуха 8 воздухоочистителя 1. Далее, т. к. диск 23 и гофрированный шланг 26 находятся в положении соответственно 23(б) и 26(б), присоединенными к выходному окну 5, а уплотнитель 27 герметизирует этот стык, пары топлива, воздуха и картерные газы проходят через выходные отверстия 5, окна 24 диска 23, гофрированный шланг 26, отверстие 14 кожуха 13 (пары не могут выйти в зазорах между кожухом 13 и гофрированным шлангом 26, т.к. конец шланга 26 плотно прилегает к привалочной плоскости 25 кожуха 13) каналы 16 адсорбирующего элемента 12, представляющего собой жесткий пресс-брикет, имеющий пористую структуру, где и происходит поглощение (адсорбция) паров топлива (углеводородов).

Воздух же беспрепятственно проходит через отверстия 15 кожуха 13, фильтрующий элемент 6, входное окно 3, воздухозаборный патрубок 11 и далее в атмосферу.

Пористая структура адсорбирующего элемента 12 (фиг.1,2) необходима для повышения эффективности (количества) поглощаемых паров, а пресс-брикет создает компактность конструкции адсорбирующего элемента и его простоту за счет того, что спрессованный адсорбирующий элемент 12 не сыпется ( не разделяется на мелкие части, пыль) при вибрациях, характерных для ДВС, что важно, т. к. в противном случае необходимы дополнительные конструктивные элементы, предотвращающие попадание мелких частей адсорбирующего элемента 12 в цилиндр ДВС и приводящие к образивному его износу вследствие расположения адсорбирующего элемента 12 в зоне очищенного воздуха 8 воздухоочистителя 1. Суммарное количество углеводородов топлива, поглощаемых адсорбирующим элементом 12, зависит от размеров и массы адсорбирующего элемента.

При повторном пуске ДВС воздух из атмосферы проходит через воздухозаборный патрубок 11, входное отверстие 3, зону неочищенного воздуха 7 корпуса 2, воздухоочиститель 1, фильтруется с помощью фильтрующей шторы 10, проходит в зону очищенного воздуха 8 корпуса 2. Далее воздух беспрепятственно проходит через выходное отверстие 5, т.к. соленоид 20 с помощью тяги 19 и диски 23 отводит гофрированный шланг 26 от выходного отверстия 5 из положения 23б, 26б в положение 23а, 26(а) фиг. 1, сжимая при этом гофрированный шланг 26 и пружину 28, соединительный элемент 29, воздухоприемник 30 в смесеобразующее устройство 31, где смешивается с топливом и далее в виде рабочей смеси в нужном количестве, зависящем от положения дроссельной заслонки 39, в цилиндры 45 ДВС

Часть воздуха, поступающего из воздухозаборного патрубка 11 в корпус 2 воздухоочистителя 1, после фильтрации фильтрующим элементом 6 проходит в отверстия 15 кожуха 13, каналы 16 адсорбирующего элемента 12, где захватывает (продувает) углеводороды, находящиеся в адсорбирующем элементе, и вместе с ними впоследствии попадает в цилиндры 45 ДВС, где они сгорают при рабочем ходе. Так происходит регенерация (десорбция) адсорбирующего элемента 12. Процесс регенерации происходит за короткий промежуток времени т.к. через адсорбирующий элемент пройдет большое количество воздуха, требуемое для работы ДВС. Процессы адсорбции и десорбции подробно описаны в литературе (например: Х. Кипле, Э. Байдер "Активные угли и их промышленное применение ", Химия, 1984г.)

Таким образом, происходит эффективное поглощение углеводородов, образующихся в системе впуска и системе вентиляции картерных газов ДВС после его остановки за счет минимального их выхода через систему выпуска ДВС в атмосферу, что уменьшает токсичность ДВС, благодаря использованию адсорбирующего элемента с кожухом, снабженным подвижным гофрированным трубопроводом поочередно, в зависимости от того работает ДВС или нет, соединяющим адсорбирующий элемент или с входным отверстием корпуса воздушного фильтра, или с воздушным пространством зоны очищенного воздуха.

Одновременно адсорбирующий элемент и подвижный трубопровод не увеличивает сопротивление воздуху в воздухоочистителе при работе ДВС, что в свою очередь не ухудшает мощностных показателей ДВС

Совокупность этих преимуществ и создает положительный эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУХООЧИСТИТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2100638C1 |

| СИСТЕМА ВПУСКА ВОЗДУХА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2078242C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2151902C1 |

| ВОЗДУХООЧИСТИТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2150018C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2165541C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2172861C2 |

| СИСТЕМА ВОЗДУХОСНАБЖЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2115822C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2165540C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2166117C2 |

| АКУСТИЧЕСКИЙ МОТОРНЫЙ СТЕНД ДЛЯ ИССЛЕДОВАТЕЛЬСКИХ И ДОВОДОЧНЫХ РАБОТ ПО ЗАГЛУШЕНИЮ ШУМА СИСТЕМЫ ВПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2288456C2 |

Использование: двигателестроение, в частности системы впуска двигателей внутреннего сгорания и водухоочистители. Сущность изобретения: воздухоочиститель содержит корпус 2, крышку 4, входное 3 и выходное 5 отверстия для прохода воздуха, фильтрующий элемент 6, расположенный между ними и образующий соответственно зоны неочищенного и очищенного воздуха, адсорбирующий элемент 12, расположенный в зоне очищенного воздуха и помещенный в кожух 13 с отверстиями 15. Кожух 13 снабжен трубопроводом 26, который способен сокращаться в осевом направлении, причем один конец трубопровода 26 закрывает часть отверстий 14 в кожухе, а другой конец поочередно соединяется или с выходным отверстием 5, или с воздушным пространством зоны очищенного воздуха. 3 з. п. ф-лы, 1 табл., 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 44-33860, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Mitchell Manuals inc | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Acordura Companu P.O | |||

| Гальванический элемент воздушной деполяризации | 1949 |

|

SU80427A2 |

| San Diego, California 92138. | |||

Авторы

Даты

1997-12-10—Публикация

1994-10-12—Подача