Изобретение относится к приборостроению, а именно к термоанемометрическим датчикам расхода воздуха, и может быть использовано, например, в автомобильной электронике в системах электронного впрыска топлива.

Известны термоанемометрические датчики расхода воздуха, содержащие термочувствительный элемент в виде ленты или проволоки, подвешенной по меньшей мере на трех узлах (патенты ФРГ N 2845662, 3003671, 3016923, М6 кл. G 01 F I/68 фирма BOSCH).

Их недостатками являются относительно невысокoе быстродействие и нестабильность электрических характеристик вследствие провисания проволоки под воздействием циклических перегревов и механических нагрузок.

Известен также термоанемометрический датчик расхода воздуха, содержащий плоский пленочный термочувствительный элемент (патент США N 4936145, М5 кл. G 01 F I/68), характеризующийся достаточно высокими статическими характеристиками в условиях сильных механических и тепловых воздействий. Наличие жесткой подложки обуславливает повышение тепловой постоянной термочувствительного элемента, что ограничивает его быстродействие.

Более высоким быстродействием обладает термоанемометрический датчик расхода с термочувствительным элементом, содержащим измерительный и компенсационный терморезисторы, расположенные на полимерной пленке, закрепленной с предварительным натяжением и тонкую подложку с отверстием, над которым расположен измерительный терморезистор (заявка ЕПВ (ЕР) N 0021291, М5 кл. G 01 F I/68, фирма "Siemens").

Основным недостатком этого устройства является возникновение турбулентностей натекающего потока воздуха на выемке подложки в рабочей зоне измерительного терморезистора, что приводит к дополнительной погрешности датчика. Кроме того, наличие деформаций измерительного терморезистора вследствие провисания полимерной (полиимидной) пленки при температурных воздействиях и дополнительных деформациях изгиба измерительного терморезистора вследствие расположения его несимметрично относительно продольной оси подложки, приводят не только к дополнительной температурной погрешности, но и к постепенному изменению размеров и, вследствие этого, временной нестабильности его характеристик.

Это устройство является прототипом.

Техническим результатом, который обеспечивает предлагаемое изобретение, является устранение вышеуказанных недостатков, а именно снижение температурной погрешности и временной нестабильности его характеристик.

Технический результат достигается тем, что в термочувствительном элементе для термоанемометрического датчика расхода среды, содержащем измерительный и компенсационный терморезисторы, размещенные на полимерной пленке, закрепленной с заданным натяжением σпр и тонкую подложку с отверстием, над которым расположен измерительный терморезистор, дополнительно выполнена вторая подложка, идентичная первой, а полимерная пленка с терморезисторами из катаной металлургической фольги закреплена между подложками, выполненными из металла с низкой теплоемкостью и температурным коэффициентом линейного расширения, близким к температурному коэффициенту линейного расширения терморезисторов, отверстие в каждой подложке имеет фаску, выполненную под углом не менее 45o, а размеры отверстия вдоль направления потока среды по крайней мере на порядок превышают толщину подложек, при этом величина σпр выбрана из соотношения σпр + σт.max ≅ 0,8σупр где σт.max. максимальное напряжение в измерительном терморезисторе, вызванное изменением температуры, σупр предел упругости материала измерительного терморезистора. Кроме того, измерительный и компенсационный терморезисторы выполнены из никелевой фольги, а подложки выполнены из нержавеющей стали.

Сопоставительный анализ заявляемого решения с прототипом, показывает, что предлагаемый термочувствительный элемент отличается от известного тем, что он снабжен второй подложкой, идентичной первой, полимерная пленка с терморезисторами из катаной металлургической фольги закреплена между подложками, выполненными из металла с низкой теплоемкостью и температурным коэффициентом линейного расширения, близким к температурному коэффициенту линейного расширения терморезисторов, отверстие в каждой подложке имеет фаску, выполненную под углом не менее 45o, а размеры отверстия вдоль направления потока среды по крайней мере на порядок превышают толщину подложек, при этом величина σпр выбрана из соотношения σпр + σт.max ≅ 0,8σупр где σт.max максимальное напряжение в измерительном терморезисторе, вызванное изменением температуры, σупр предел упругости материала измерительного терморезистора. Кроме того, измерительный и компенсационный терморезисторы выполненные из никелевой фольги, а подложки выполнены из нержавеющей стали.

Таким образом, предлагаемое устройство соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них отличительных признаков, совпадающих с заявленным решением, что позволяет сделать вывод о том, что изобретение имеет изобретательский уровень.

Изобретение является промышленным, так как оно может быть использовано при изготовлении датчиков в автомобильной электронике в системах электронного впрыска топлива.

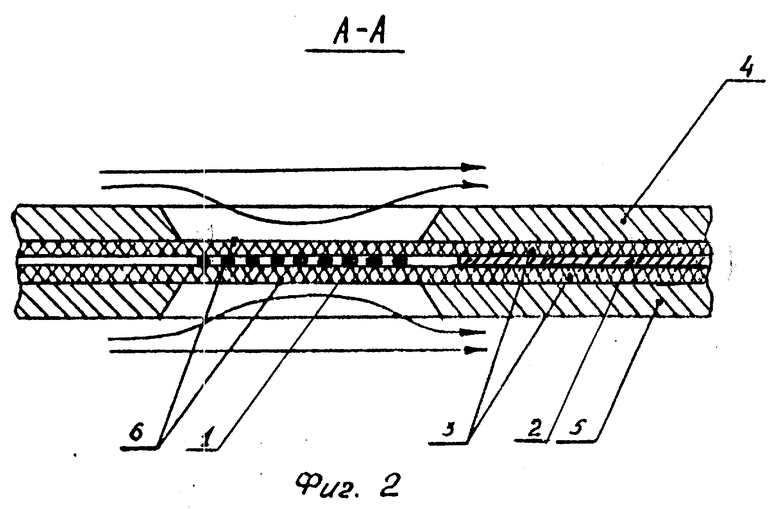

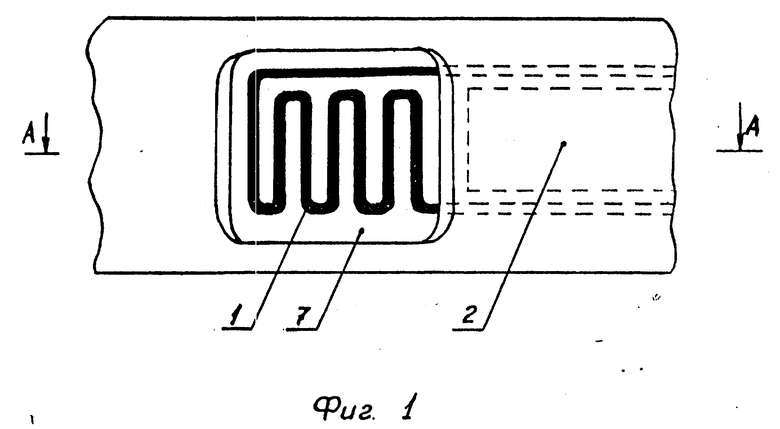

На фиг. 1 изображен заявляемый термочувствительный элемент; на фиг.2 то же, продольный разрез в зоне измерительного резистора.

Термочувствительный элемент состоит из блока терморезисторов - измерительного 1 и компенсационного 2 терморезисторов на тонкой (5-30 мкм) полиимидной пленке 3, предварительно натянутой и закрепленной между подложками 4, 5 посредством клеевых швов 6, причем в зоне расположения терморезистора 1 выполнено отверстие 7.

Принцип работы теромочувствительного элемента основан на следующем. При обтекании потоком воздуха нагреваемого терморезистора 1 происходит его охлаждение и связанное с этим изменение его сопротивления. Измерительный 1 и компенсационный 2 терморезисторы включены с двумя термонезависимыми резисторами по мостовой схеме работающей в режиме постоянной температуры измерительного терморезистора 1. Снимаемое с моста напряжение используется для электронного управления током питания моста, осуществляемого с помощью соответствующих элементов схемы. Сигнал, характеризующий изменение тока в мосте, служит мерой количества протекающей среды.

В случае изменения температуры протекающего воздуха происходит следующее. Симметричная конструкция и выполнение материала подложек с ТКЛР, близким к ТКЛР фольги, например никелевой, измерительного терморезистора обеспечивает минимальное его провисание из-за разности ТКЛР, и минимум (практически отсутствие) изгибных деформаций термочувствительного элемента.

В противном случае оба указанных фактора изменяют направление и скорость потока воздуха в рабочей зоне, кроме того, они могут быть причиной изменения характера потока от ламинарного к турбулентному, следовательно, вносят дополнительную погрешность.

Так как практически невозможно подобрать материал подложки с ТКЛР, одинаковым с ТКЛР фольги, то фольга предварительно натянута до скрепления (склеивания) с подложкой. Это обеспечивается как при положительной, так и при отрицательной разности ТКЛР подложек и фольги, отсутствие провисания последней соответственно при понижении и повышении температуры. Кроме того, наличие предварительного натяжения фольги обеспечивает высокую плоскостность поверхности измерительного терморезистора и соответственно высокую повторяемость его характеристик от образца к образцу.

Однако, чтобы механические напряжения в фольге вследствие предварительного натяжения складываясь с температурными напряжениями в измерительном терморезисторе не привели к пластической его деформации, тем более к обрыву фольги и пленки 3, величина предварительного натяжения σпр подбирается таким образом, чтобы его величина, складываясь с максимальным напряжением σт.max соответствующим максимальной температуре в пределах заданного рабочего диапазона, не превысила предела упругости σупр с технологическим запасом порядка 20% (цифра, полученная опытным путем на основе статистических данных), т.е. σпр + σт.max ≅ 0,8σупр.

Таким жестким механическим требованиям может удовлетворить фольга, полученная методом прокатки, так как ни механическое (электрохимическое) осаждение, ни вакуумное напыление не обеспечивают достаточно монолитной кристаллической структуры.

Введенная в конструкцию вторая подложка могла бы снизить чувствительность и увеличить долю турбулентности в потоке воздуха. Чтобы избежать этого, обе подложки выполнены достаточно тонкими с толщиной по крайней мере на порядок меньше размеров отверстия вдоль направления потока, а сами отверстия имеют фаски под углом не менее 45o. Это обеспечивает отсутствие турбулентных завихрений на кромках отверстия.

Кроме того, должны быть обеспечены требования к подложкам, влияющие на характеристики датчика, а именно минимальная тепловая постоянная компенсационного терморезистора, зависящая от толщины, теплоемкости и теплопроводности подложек.

Так как полиимидная пленка 3 должна быть выполнена максимально тонкой, чтобы обеспечить высокое быстродействие, она уязвима для всех вышеперечисленных механических и температурных воздействий. Поэтому все вышеописанные конструктивные решения в совокупности обеспечивают требуемые высокие значения электрических характеристик датчика.

Предлагаемая конструкция термочувствительного элемента испытана в составе экспериментальных образцов датчиков расхода воздуха, разработанных для систем электронного впрыска автомобилей "Москвич-21415" и "ВАЗ-2111". Проведенные сравнительные стендовые испытания с датчиками фирм "BOSCH" и "Jeneral Motors" показали, что по стабильности, температурной погрешности описанный датчик не уступает образцам указанных фирм, а по скорости реакции на изменение величины потока (быстродействию) превосходит их в 2 раза.

Использование: в автомобильной электронике для систем электронного впрыска топлива. Сущность изобретения: на полимерной пленке, закрепленной с предварительным натяжением между двумя идентичными подложками из металла, размещены измерительный и компенсационный терморезисторы из катаной металлургической фольги. Материал подложек (например, нержавеющая сталь) имеет температурный коэффициент линейного расширения (ТКЛР), близкий к ТКЛР терморезисторов (например, из никеля). В каждой подложке выполнено отверстие с фаской под углом не менее 45o, причем размеры отверстия вдоль направления потока среды по крайней мере на порядок превышают толщину подложек. Измерительный терморезистор расположен над одним из отверстий. 2 з.п.ф-лы, 2 ил.

σпр + σт.max ≅ 0,8σупр,

где σт.max - максимальное напряжение в измерительном терморезисторе, вызванное измерением температуры;

σупр - предел упругости материала измерительного терморезистора.

| DE, заявка, 3138910, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЕПВ, заявка, 0021291, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Даты

1997-12-10—Публикация

1994-03-30—Подача