Изобретение относится к нефтяной промышленности, в частности к способу глушения эксплуатационных скважин с глубинно-насосным подземным оборудованием.

Известен способ глушения эксплуатационных скважин путем закачки через кольцевое пространство скважины вязкоупругого состава и жидкости глушения [1]

Недостатком этого способа является то, что в условиях аномальных пластовых давлений, высоких газовых факторов невозможно удалить из ствола скважины всю пластовую жидкость и тем самым уравновесить пластовое давление гидростатическим столбом жидкости глушения.

Наиболее близким к предлагаемому изобретению по технической сущности является способ глушения эксплуатационных скважин, когда вязкоупругий состав закачивают в насосно-компрессорные трубы, а затем в кольцевое пространство и после технологической выдержки закачивают через кольцевое пространство скважины жидкость глушения (например, солевой раствор) в объеме скважины - прототип [2]

Недостатком этого способа является невозможность его применения в скважинах, оборудованных штанговыми и электропружинными насосами, так как в их компоновках имеется обратный клапан, не позволяющий вести закачку вязкоупругого состава через насосно-компрессорные трубы с устья скважины.

Целью изобретения является повышение эффективности глушения скважин, оборудованных глубинными насосами, с одновременным понижением обводненности и очисткой призабойной части пласта от кольматантов.

Это достигается тем, что в способе глушения эксплуатационных скважин, включающем закачку вязкоупругого состава в кольцевое пространство скважины при закрытых на устье насосно-компрессорных трубах, закачку жидкости глушения через кольцевое пространство в объеме кольцевого пространства и насосно-компрессорных труб и технологическую выдержку, перед закачкой вязкоупругого состава в кольцевое пространство при закрытых на устье насосно-компрессорных трубах вытесняют скважинную жидкость на устье скважины путем закачки вязкоупругого состава в кольцевое пространство при открытых на устье насосно-компрессорных трубах с последующей закачкой вязкоупругого состава через кольцевое пространство при закрытых насосно-компрессорных трубах в объеме скважины ниже насосно-компрессорных труб, затем производят закачку жидкости глушения и закрывают скважину при избыточном давлении на устье на технологическую выдержку.

Если во время закачки жидкости глушения через кольцевое пространство при закрытых на устье скважины насосно-компрессорных трубах давление на устье скважины не поднимается выше давления опрессовки скважины, то жидкость глушения закачивают в кольцевое пространство в объеме кольцевого пространства с последующей закачкой жидкости глушения при открытых на устье насосно-компрессорных трубах в объеме насосно-компрессорных труб.

Если во время закачки жидкости глушения через кольцевое пространство при закрытых на устье скважины насосно-компрессорных трубах давление на устье скважины поднимется выше давления опрессовки скважины, то жидкость глушения закачивают в кольцевое пространство при открытых на устье насосно-компрессорных трубах в объеме насосно-компрессорных труб и кольцевого пространства.

Перед тем, как скважину оставить на технологическую выдержку, создают избыточное давление на устье скважины из условия:

Ропр≥Pу≥ (0,05 0,15) Pпл,

где Ру избыточное давление на устье скважины, кг/м2;

Ропр давление опрессовки скважины, кг/м2

Рпл пластовое давление, кг/м2

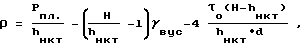

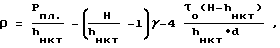

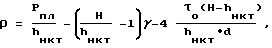

Плотность жидкости глушения определяют из выражения:

где ρ плотность жидкости глушения, кг/м3;

Рпл пластовое давление, кг/м2;

hнкт глубина спуска насосно-компрессорных труб, м;

Н глубина залегания кровли продуктивного пласта, м;

g плотность вязкоупругого состава, кг/м3;

to предельное напряжение сдвига вязкоупругого состава, кг/м2;

d внутренний диаметр обсадных труб скважины, м.

При эксплуатации нефтяных и газовых скважин обсадные колонны и подземное оборудование со временем теряют свои функции, например, в результате действия коррозии нарушается герметичность обсадных колонн, насосно-компрессорных труб, изоляция токоподводящего кабеля, изнашиваются детали глубинных насосов и т.д. В результате в одних случаях резко снижается производительность скважин, в других прекращается подача пластового флюида на поверхность, в третьих создается аварийная ситуация, приводящая к грифонообразованию и, как следствие, взрывам и пожарам.

Поэтому в эксплуатационных скважинах периодически проводят подземные и капитальные ремонтные работы. Для проведения этих работ предварительно требуется "заглушить" скважину, то есть создать безопасные условия, при которых скважина прекращает проявлять газом, нефтью или водой.

Единственным способом прекратить поступление пластового флюида в ствол скважины является создание такого гидростатического столба жидкости, который уравновесил бы пластовое давление.

Для этой цели применяют различные комбинации закачки вязкоупругого состава и солевого раствора различной плотности.

Наибольшие сложности при глушении эксплуатационных скважин возникают при аномальных пластовых давлениях и высоких газовых факторах, а также при нарушениях герметичности обсадных колонн и насосно-компрессорных труб.

В способе по прототипу вязкоупругий состав вначале закачивают в насосно-компрессорные трубы. Это производят для того, чтобы разобщить пространство насосно-компрессорных труб от кольцевого пространства, а затем, закрыв на устье скважины насосно-компрессорные трубы, закачивают вязкоупругий состав по кольцевому пространству. При этом происходит вытеснение скважинного флюида в пласта. Тогда значительная часть скважинного флюида перемешивается с вязкоупругим составом. Особенно это относится к газу. Поэтому после заполнения скважины вязкоупругим составом необходима технологическая выдержка для того, чтобы свободный газ растворился в вязкоупругом составе, и в результате в скважине образовалась однородная система. После этого газированный вязкоупругий состав заменяют жидкостью глушения необходимой плотности. Описанный способ может быть применен только в фонтанных и газлифтных скважинах. В скважинах со штанговыми насосами этот способ применять нельзя из-за наличия в подземном оборудовании обратного клапана. В скважинах с электропогруженными насосами способ по прототипу имеет ограниченное применение. Он применим, когда в компановке подземного оборудования установлен "сбивной клапан", и его удается "сбить". Обычно открыть отверстие "сбивного клапана" удается редко.

Согласно изобретению для удаления скважинного флюида используется комбинированный способ. Сначала скважинный флюид вытесняется на поверхность вязкоупругим составом из кольцевого пространства и насосно-компрессорных труб закачкой его через кольцевое пространство при открытых насосно-компрессорных трубах, а затем оставшуюся в скважине ниже насосно-компрессорных труб скважинную жидкость вытесняют в пласт. Затем заменяют вязкоупругий состав в кольцевом пространстве и насосно-компрессорных трубах жидкостью глушения плотностью, определенной по формуле, приведенной выше. Если в распоряжении промысла жидкости глушения (солевого раствора) необходимой плотности нет, то следует применять вязкоупругий состав с другими структурно-механическими свойствами.

Кроме того, в тех случаях, когда удается закачать вязкоупругий состав в пласт (объем кольцевого пространства), то одновременно с глушением скважины достигается эффект изоляции водоносных пропластков и осуществляют очистку призабойной зоны пласта от различных кольматантов. Когда же, задавить вязкоупругий состав в пласт не представляется возможным после технологической выдержки, перед спуском нового подземного оборудования, следует спустить насосно-компрессорные трубы с воронкой на глубину на 100 м ниже предполагаемой глубины установки глубинного насоса и промыть скважину раствором требуемой плотности.

Во всех случаях перед остановкой скважины на технологическую выдержку в скважине необходимо создать избыточное давление из условия:

Ропр≥Pу≥ (0,05 0,15) Pпл

Время технологической выдержки определяют в зависимости от компонентного состава вязкоупругого состава и конечного давления на устье скважины при закачке вязкоупругого состава в пласт.

Пример 1. Скважина имеет эксплуатационную колонну диаметром 168,3 мм, спущенную на глубину 1923 м с толщинами стенок в интервале 0-1723 м ≈ 7,32 мм и 1723 1923 мм ≈ 8,94 мм; опрессована на 209 кг/см2; подземное оборудование: ЭЦН-5-125 на насосно-компрессорных трубах диаметром 73 мм в интервале 0-195 м и 60 мм в интервале 195-1440 м; интервал перфорации: 1778,8-1781,8 м, 1808,5-1811,0 м (пласт А2-3); пластовое давление 204 кг/см2 (по карте изобар), фактическое пластовое давление, определенное прямым способом 235 кг/см2; приемистость скважины 500 м3/сут при избыточном давлении 70 кг/см2; неоднократные глушения солевыми растворами различной плотности 1,11-1,18 г/см2 положительного результата не дали.

Приступили к глушению скважины по предлагаемому способу.

Приготовили 33 м3 вязкоупругого состава (полный объем скважины) и через кольцевое пространство при открытых насосно-компрессорных трубах закачали 26 м3 вязкоупругого состава (суммарный объем кольцевого пространства и насосно-компрессорных труб), при этом удалили пластовой флюид из кольцевого пространства и насосно-компрессорных труб. Закрыли насоснокомпрессорные трубы и через кольцевое пространство закачали еще 7 м3 вязкоупругого состава (объем скважины ниже насоснокомпрессорных труб).

Затем приступили в закачке солевого раствора, плотность которого определили из выражения:

где Рпл 235•103 кг/м2, hнкт 1440 м, Н 1779 м, γ = 900 кг/м3, d 0,153 м, τo= 39 кг/м2, ρ = 1,180 кг/м3.

Таким образом, выбираем плотность солевого раствора равную 1,18 г/см3.

При закрытых на устье скважины насосно-компрессорных трубах закачали 23 м3 солевого раствора плотностью 1,18 г/см3 (объем кольцевого пространства), открыли насосно-компрессорные трубы и закачали еще 3,0 м3 солевого раствора той же плотности, вымыв при этом вязкоупругий состав из насосно-компрессорных труб. Затем закрыли насосно-компрессорные трубы и закачали еще 1,0 м3 солевого раствора. При этом давление на устье скважины составило 90 кг/см2, что больше давления 235•0,15 35 кг/см2.

Закрыли затрубное пространство и оставили скважину под избыточным давлением на устье 90 кг/см2 на технологическую выдержку (в данном случае на 48 ч).

После технологической выдержки стравили давление на устье, которое через 48 ч составило 75 кг/см2.

Скважина не проявляет. Приступили к ремонтным работам. После ремонтных работ через 1 сут, скважина вышла на нормальный режим работы, при этом Qж 160 м3/сут при обводненности 60% Qмн 51,0 т/сут.

До прекращения работы скважины в 1993 году режим работы скважины был следующим: Qж 150 м3/сут, обводненность 65% к Qн 42 т/сут.

Таким образом, скважина не только была введена в работу после более чем трехлетнего простоя, но и повысила производительность при снижении обводненности.

Пример 2. Скважина имеет: эксплуатационную колонну диаметром 168,3 мм, спущенную на глубину 2300 м с толщиной стенок 9 мм; опрессована на 150 кг/см2; подземное оборудование: насосно-компрессорные трубы диаметром 73 мм в интервале 0-270 м и 60 мм 270-1550 м и ЭЦН-80; интервал перфорации: 2252-2277 м (пласт Б10); пластовое давление 232 кг/см2 (06.12.94); приемистость скважины 80 м3/сут при избыточном давлении 120 кг/см2.

Скважина проявляет дисперсией Ркп 70 кг/см2.

Приступили к глушению скважины по предлагаемому способу. Приготовили 40 м3 вязкоупругого состава и через кольцевое пространство при открытых насосно-компрессорных трубах закачали 27,6 м3 (объем кольцевого пространства и насосно-компрессорных труб) вязкоупругого состава, при этом давление закачки не превышало 50 кг/см2. Закрыли на устье скважины насосно-компрессорные трубы и закачали в кольцевое пространство 12,0 м3 (объем скважины ниже насосно-компрессорных труб) вязкоупругого состава, при этом давление на устье скважины поднялось до 160 кг/см2. Открыли на устье скважины насоснокомпрессорные трубы и закачали солевой раствор в объеме 28 м3 (объем кольцевого пространства и насосно-компрессорных труб) плотностью, определенной из выражения:

где Рпл 232000 кг/м2, hнкт 1550 м, Н 2252 м, γ = 600 кг/м3, τo= 16 кг/м2, d 0,15 м, ρ = 1140 кг/м3.

Закрыли на устье насосно-компрессорные трубы, закачали в кольцевое пространство еще 0,2 м3 солевого раствора плотностью 1,14 г/см2. Давление на устье скважины составило 150 кг/м2, закрыли кольцевое пространство и оставили скважину на технологическую выдержку.

После стравливания давления скважина не проявляет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУШЕНИЯ ЭКСПЛУАТАЦИОННОЙ СКВАЖИНЫ | 1997 |

|

RU2099511C1 |

| СПОСОБ ГЛУШЕНИЯ ЭКСПЛУАТАЦИОННОЙ СКВАЖИНЫ | 1997 |

|

RU2105138C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В ЭКСПЛУАТАЦИОННЫХ СКВАЖИНАХ | 1999 |

|

RU2144136C1 |

| СПОСОБ ГЛУШЕНИЯ СКВАЖИНЫ | 1999 |

|

RU2136855C1 |

| СПОСОБ ГЛУШЕНИЯ ЭКСПЛУАТАЦИОННОЙ СКВАЖИНЫ | 1995 |

|

RU2054118C1 |

| Способ глушения добывающей скважины (варианты) | 2021 |

|

RU2754552C1 |

| Способ глушения скважин | 2021 |

|

RU2764406C1 |

| СПОСОБ ГЛУШЕНИЯ ЭКСПЛУАТАЦИОННОЙ СКВАЖИНЫ | 1998 |

|

RU2114985C1 |

| Способ обработки призабойной зоны скважины | 2002 |

|

RU2222697C1 |

| СПОСОБ ОСВОЕНИЯ СКВАЖИНЫ | 1998 |

|

RU2127805C1 |

Изобретение относится к нефтяной промышленности, в частности к глушению эксплуатационных скважин при выполнении ремонтных работ. В кольцевое пространство скважины при открытых на устье насосно-компрессорных трубах закачивают вязкоупругий состав в объеме кольцевого пространства и насоснокомпрессорных труб, закрывают на устье скважины насосно-компрессорные трубы и через кольцевое пространство закачивают вязкоупругий состав в объеме скважины ниже насосно-компрессорных труб. Затем по кольцевому пространству закачивают жидкость глушения с плотностью, определенной из математического выражения, если при этом давление на устье скважины не поднимается выше давления опрессовки обсадной колонны, то при закрытых на устье скважины насосно-компрессорных трубах жидкость глушения закачивают в объеме кольцевого пространства. Открывают насосно-компрессорные трубы и закачивают жидкость глушения в объеме насосно-компрессорных труб. Закрывают на устье насосно-компрессорные трубы и создают избыточное давление на устье скважины. После этого скважину останавливают на технологическую выдержку. Если давление на устье скважины поднимается выше давления опрессовки, то жидкость глушения закачивают по кольцевому пространству при открытых на устье насосно-компрессорных трубах. Закрывают насосно-компрессорные трубы. Создают избыточное давление на устье скважины, закрывают ее и оставляют на технологическую выдержку. 4 з.п.ф-лы.

Pопр ≥ Pу ≥ (0,05 0,15)Pпл,

где Ру избыточное давление на устье, скважины, кг/м2;

Ро п р давление опрессовки скважины, кг/м2;

Рп л пластовое давление, кг/м2.

где ρ - плотность жидкости глушения, кг/м3;

Рп л пластовое давление, кг/м2;

hн к т глубина спуска насосно-компрессорных труб, м;

H глубина залегания кровли продуктивного пласта, м;

γ - плотность вязкоупругого состава, кг/м3;

τo - предельное напряжение сдвига вязкоупругого состава, кг/м2;

d внутренний диаметр обсадных труб скважины, м.

| Аметов И.М | |||

| и др | |||

| Применение композитных систем в технологических операциях эксплуатации скважин | |||

| - М.: Недра, 1989, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| RU, патент, 2054118, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-20—Публикация

1997-04-28—Подача