Изобретение относится к технологии получения карбонатсодержащего наполнителя, используемого в полимерных композиционных материалах, в частности в лакокрасочных материалах, а также в буровых растворах.

Карбонат кальция (CaCO3) находит широкое применение как наполнитель в полимерных композиционных материалах благодаря ряду ценных свойств: нетоксичность, белый цвет и низкий показатель преломления, широкий интервал размеров частиц, простота регулирования распределения частиц накопителя в большинстве полимеров и т. д. (Справочное пособие/Под.ред. Г.С.Каца и др. Наполнители для полимерных композиционных материалов. М. Химия, 1981, с. 108). Природными источниками карбоната кальция являются мрамор, известковый шпат, яичная скорлупа, горные породы, панцири моллюсков, кораллы (см. там же. с.116).

Известные способы получения карбоната кальция из природного сырья включают следующие основные стадии технологического процесса: дробление больших кусков до частиц размером 75 мм, измельчение, флотация для удаления примесей, последующее мокрое или сухое измельчение или тонкий помол, фракционирование (см.там же с. 109-110).

Наиболее близким по технической сущности с предлагаемом способом является способ получения карбонатсодержащего наполнителя из кальцита, (например, состава CaCO3 MgCO3 в пересчете на CaCO3 97,0 мас. SiO2 + нерастворимые в HCl 2,3 мас. P2O5 0,5 мас. прочие 0,2 мас. путем дробления его до частиц размером до 80 мм, сушки при 300 350oC, охлаждения до 115 130oC, охлаждения до 115 130oC, измельчения, фракционирования, охлаждения до 70 90oC и классификации (авт.св. N 1700025, кл. C 09 C 1/2; 1991).

К недостаткам известного способа следует отнести достаточно сложную технологию получения наполнителя, дефицитность природного сырья.

Технической задачей предлагаемого изобретения является упрощение технологии получения наполнителя и улучшение качества его, а также снижение его стоимости.

Поставленная техническая задача достигается тем. что в способе получения карбонатсодержащего наполнителя из природного сырья используют в качестве природного сырья озерный ил сапропель с содержанием CaCO3 в пересчете на CaO в золе 0,1 53,0 мас. который сначала подвергают предварительной подготовке, после которой продукт сушат при естественных условиях или при 46 - 520oC до влажности не более 5,0 мас. Предварительную подготовку сырья можно осуществлять путем промораживания сапропеля с последующей естественной подсушкой его до влажности не более 65 мас. либо путем смещения сапропеля с водой в количестве, обеспечивающем концентрацию сапропеля 1 50 мас. с последующей фильтрацией и гомогенизацией его, либо путем очистки сырья от посторонних включений, например, корней, камней, металлических включений, вручную или механически, например, на грохоте и последующей фильтрацией и гомогенизацией его. После подсушки сапропеля его можно подвергать измельчению до частиц размером 10 100 мкм. После сушки наполнитель можно подвергать измельчению и/или фракционированию до частиц размером 10 100 мкм. Перед и после смешивания с водой сырье можно подвергать измельчению.

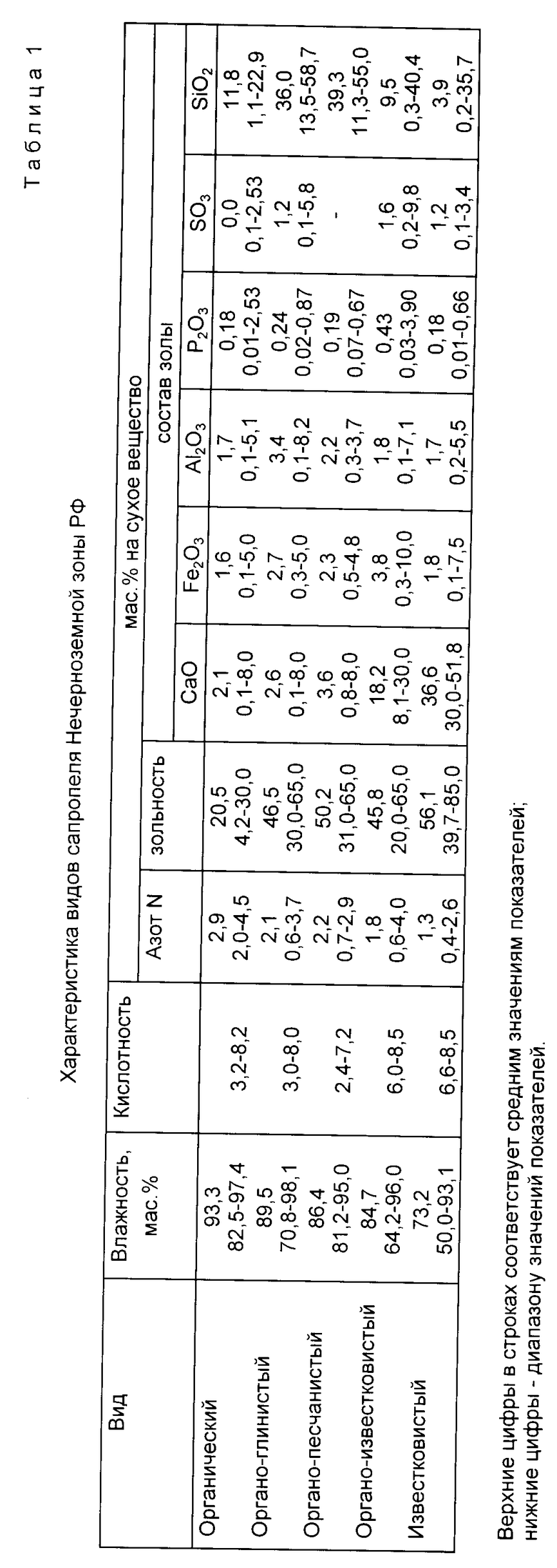

на территории нашей страны имеются значительные запасы сапропелей, однако, их свойства отличаются друг от друга для различных месторождений, что обусловлено условиями его формирования. Различают 5 видов сапропеля. Основная характеристика видов сапропеля Нечерноземной зоны России приведена в табл. 1 (В.И.Хохлов и др. Применение сапропелей на удобрение. М. Россельхозиздат, 1986 с.8).

Кроме приведенных в табл. 1 элементов, сапропель может содержать и/или другие микроэлементы, а также и/или фтор, и/или марганец, и/или барий, и/или стронций, и/или цинк, и/или йод, и/или другие микроэлементы, и/или аминокислоты, и/или витамины, и/или гуминовые кислоты, и/или другие органические соединения.

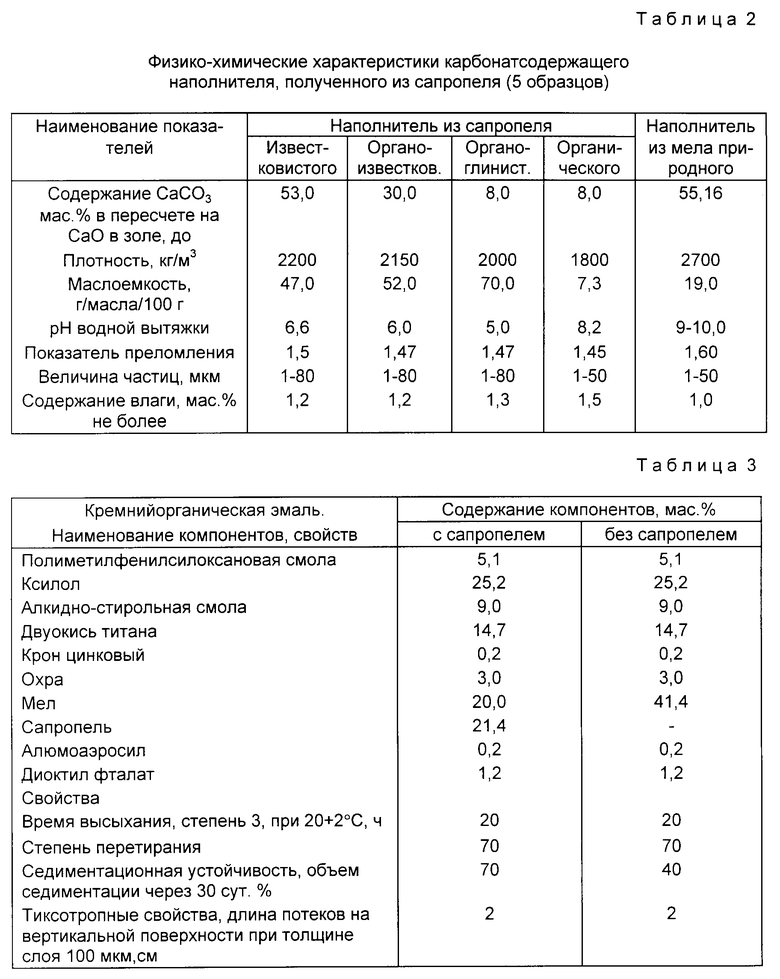

Полученный изобретением карбонатсодержащий наполнитель из сапропеля характеризуется основными свойствами, представленными в табл. 2.

Пример 1. Добытый известковистый сапропель с содержанием CaCO3 в пересчете на CaO в золе 53,0 мас. подают на производную площадку, где осуществляют дополнительную обработку: удаляют посторонние включения (камни, корни, стебли растений, крупные металлические включения). Очистку до крупности 20 мм производят либо вручную, либо на сепараторе (грохоте). Очищенный сапропель подают в приемный узел, где производят его смешивание с водой до концентрации 15 мас. после чего сапропель подают на промежуточную очистку до крупности менее 5,0 мм, после чего сапропель подают в бункер-накопитель и на фильтрацию до крупности частиц менее 1 мм. После фильтрации сапропель подают в гомогенизатор для придания ему однородных свойств. Далее сапропель подают в распылительную сушилку, где его сушат при 250 300oC до влажности менее 1,0 мас. Высушенный сапропель пневмотранспортом подают на расфасовку и упаковку и используют в лакокрасочной промышленности, например, в кремнийорганических эмалях или для приготовления буровых растворов. Применение сапропеля для буровых растворов позволяет улучшить их псевдопластичные свойства (см. табл. 3).

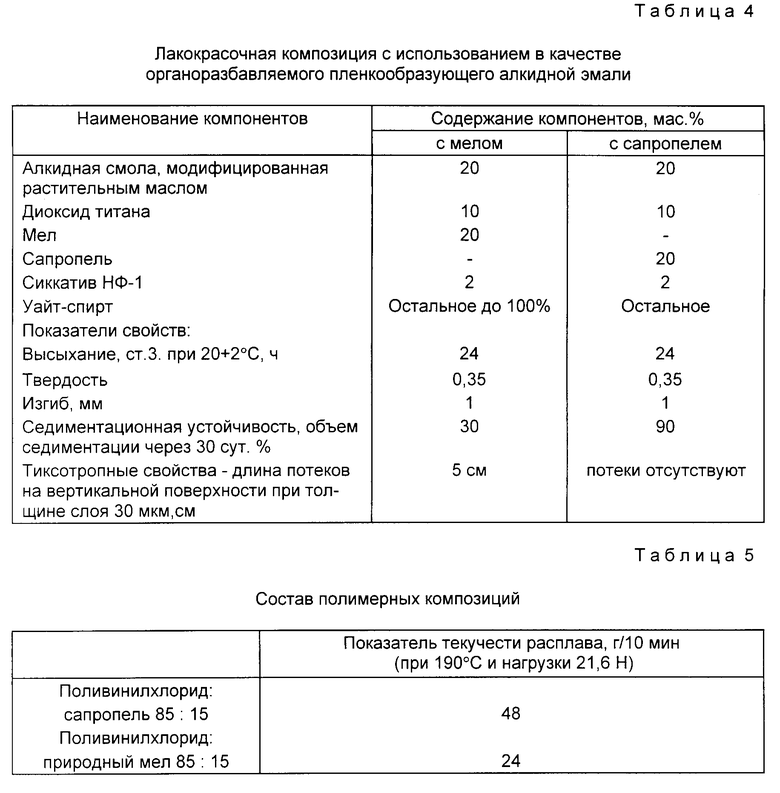

Пример 2. Добытый органо-известковистый сапропель с содержанием CaCO3 в золе 30 мас. подают на производственную площадку, где производят дополнительную обработку: распределяют в отстойнике, промораживают, в частности, при естественных условиях в течение зимнего периода, сушат при естественных условиях при температуре до +45oC до влажности 40 50 мас. измельчают фрезерной машиной с образованием крошки сухого сапропеля размером не более 15 мм, очищают от посторонних включения на сепараторе (грохоте), сушат в сушилке с кипящим слоем при 270 320oC до влажности не более 1 мас. после чего сапропель измельчают и сепарируют до 20 80 мкм в шаровых мельницах и вибросепараторах и используют в пластизолях. Сапропель по сравнению с природным мелом лучше диспергируется в чпластизолях.

Пример 3. Добытый, например, земснарядом органо-глинистый сапропель с содержанием CaCO3 а перерасчете на CaO в золе 8,0 мас. при влажности 80% подают по пульпопроводу в приемный узел, где пульпу смешивают с водой до 50 мас. концентрации сапропеля в воде, отделяют грубые включения и подают в цех по переработке сапропеля, где производят дополнительную обработку: фильтруют через сетчатые фильтры грубой и тонкой очистки, подают в гомогенизатор с целью создания однородной массы, подают в промежуточный бункер и далее в распылительную сушилку, где сапропель сушат при 420 520oC до влажности не более 1 мас. Высушенный сапропель пневмотранспортом подают на сепарацию на нужные фракции и используют как наполнитель с тиксотропными свойствами для лакокрасочной промышленности. По сравнению с природным мелом сапропель обеспечивает высокие тиксотропные свойства и седиментационную устойчивость (см. табл. 4).

Пример 4. Добытый, например, земснарядом органический сапропель с содержанием CaCO3 в пересчете на CaO в золе 0,1 мас. подают по пульпопроводу в приемный узел, где из пульпы отделяют грубые включения и подают в цех по переработке сапропеля, где производят дополнительную обработку: фильтруют через фильтры грубой и тонкой очистки, подают в гомогенизатор с целью создания однородной массы, подают в промежуточный бункер и далее в распылительную сушилку, где сапропель сушат при 240 300oC до влажности не более 1,5 мас. Высушенный сапропель используют как наполнитель с тиксотропными свойствами для производства пластизолей, буровых растворов.

Пример 5. Добытый, например, земснарядов с шнековым рабочим органом органо-известковистый сапропель с содержанием CaCO3 в пересчете на CaO в золе 30 мас. подают по пульпопроводу в приемный узел, где из пульпы отделяют грубые включения и разжижают водой до концентрации 50 мас. и подают в цех по переработке сапропеля, где его фильтруют через фильтры грубой и тонкой очистки, подают в гомогенитор с целью создания однородной массы, далее подают в промежуточный бункер и на сушку в кипящем слое, где сапропель сушат при 46 105oC до влажности 5 мас. Высушенный сапропель используют для приготовления пластизолей.

Пример 6. Добытый, например, плавкраном с грейферным ковшом известковистый сапропель с содержанием CaCO3 в пересчете на CaO в золе 40 мас. подают на производственную площадку, где производят дополнительную обработку: разравнивают слоем до 0,3 м с ворошением и промораживанием и подсушивают до влажности 50 мас. при необходимости очищают от посторонних включений (камней, корней, стеблей растений, крупных металлических включений). Очищенный сапропель гранулируют и сушат в сушилке до влажности не более 1,5 мас. Полученный продукт используют как наполнитель в пластмассовых изделиях либо дополнительно измельчают и фракционируют до 20 80 мкм и используют в лакокрасочной промышленности. По сравнению с природным мелом сапропель лучше диспергируется в полимерах, повышает показатель текучести расплава в 2 раза и способность к обработке и переработке пластмасс (см. табл. 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОЛНИТЕЛЬ КАРБОНАТСОДЕРЖАЩИЙ ДЛЯ РЕЗИНЫ, ПОЛИМЕРНЫХ ФРИКЦИОННЫХ МАТЕРИАЛОВ И КЛЕЕВ | 1995 |

|

RU2107077C1 |

| СПОСОБ ДОБЫЧИ И ПОЛУЧЕНИЯ САПРОПЕЛЕВОГО УДОБРЕНИЯ | 1994 |

|

RU2041866C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ | 1993 |

|

RU2021737C1 |

| ТУАЛЕТ ДЛЯ ДОМАШНИХ ЖИВОТНЫХ "САП-САН" | 1996 |

|

RU2129782C1 |

| СПОСОБ НАМЫВА САПРОПЕЛЯ НА ПОЛЯ | 1994 |

|

RU2040880C1 |

| КАЛЬЦИЙСОДЕРЖАЩИЙ КОМПОНЕНТ ДЛЯ ПОЛУЧЕНИЯ ПРОТИВОКОРРОЗИОННЫХ ПИГМЕНТОВ | 1996 |

|

RU2090586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТА, СОДЕРЖАЩЕГО ОКСИД ХРОМА | 1995 |

|

RU2113449C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1995 |

|

RU2079526C1 |

| СОСТАВ ДЛЯ МЕЛИОРАЦИИ | 1994 |

|

RU2071496C1 |

| ПРЕМИКС | 1995 |

|

RU2088109C1 |

Изобретение относится к способу получения карбонатсодержащего наполнителя, используемого в полимерных композиционных материалах, в частности в лакокрасочных материалах, а также в буровых растворах. Способ получения карбонатсодержащего наполнителя заключается в предварительной подготовке природного сырья и сушке готового продукта, при этом в качестве природного сырья используют озерный ил-сапропель с содержанием CaCO3, в пересчете на CaO в золе 0,1 - 53 мас.%, а сушку ведут естественную или при 46 - 520oC, до влажности не более 5,0%. Предварительную подготовку можно осуществлять путем промораживания сапропеля с последующей естественной подсушкой до влажности не более 65 мас.%, или же путем смешения с водой до концентрации сапропеля 1 - 50 мас.%, с последующей фильтрацией и гомогенизацией его, или путем удаления посторонних включений с последующей фильтрацией и гомогенизацией. После подсушки сапропель можно измельчать и/или фракционировать до размера частиц 1,0 - 100 мкм. Перед и после смещения с водой сырье подвергают измельчению. 6 з.п. ф-лы, 5 табл.

| SU, авторское свидетельство, 1700025, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-12-27—Публикация

1995-06-23—Подача