Изобретение относится к цветной металлургии, в частности к магниетермическому получению губчатого титана.

Известно устройство для получения губчатого титана [1] состоящее из реторты-реактора с ложным дном, крышкой, реторты-конденсатора с ложным дном, вакуумотводом, снабженным клапаном, охладителя (холодильник), теплового экрана.

Недостатком известного устройства является низкая производительность из-за того, что рабочий объем реторты-реактора не велик и охладитель нельзя демонтировать без разгерметизации аппарата в печи вакуумной сепарации. Обычно охладитель демонтируют на монтажном участке, после охлаждения аппарата в холодильнике.

Более близким по конструкции устройством к заявляемому является конструкция устройства [2] прототип, состоящее из реторты-реактора с ложным дном, крышкой, реторты-конденсатора с ложным дном, вакуумотводом, снабженным клапаном (вентиль), охладителя и теплового экрана.

По прототипу клапан установлен у наружной поверхности охладителя на вакуумотводе, соединяющем аппарат вакуумной сепарации с вакуумными насосами. Монтаж аппарата сепарации производят на монтажном участке. На крышку реторты-реактора устанавливают заглушку и тепловой экран, затем реторту-конденсатор, на которую устанавливают охладитель с вакуумотводом, закрытым клапаном, и помещают в вакуумную печь. Аппарат подключают к вакуумным насосам и открывают клапан на вакуумотводе. По окончании процесса вакуумной сепарации перекрывают клапан на вакуумотводе, аппарат извлекают из печи, переносят в холодильник, охлаждают, на монтажном участке демонтируют.

Недостатком известного устройства является низкая его производительность из-за больших габаритов ложного дна, заглубления крышки, а также из-за невозможности демонтировать охладитель (ороситель) без разгерметизации установки вакуумной сепарации в горячем состоянии, что не позволяет интенсифицировать процесс конденсации и тем самым повысить производительность устройства.

Задача, на решение которой направлено изобретение, заключается в повышении производительности устройства.

Поставленная задача достигается тем, что в устройстве для получения губчатого титана, включающим реторту-реактор с донным патрубком, ложным дном, крышкой с фланцем, реторту-конденсатор с донным патрубком, ложным дном, вакуумотводом, снабженным клапаном, охладитель и тепловой экран, новым является:

клапан для вакуумотвода установлен на донный патрубок реторты-конденсатора и соединен с вакуумотводом, а соотношение рабочего объема реторты-реактора и ее полного объема равно (0,85-0,95):1,0;

вакуумотвод с клапаном для вакуумотвода установлен во фланце крышки, а соотношение рабочего объема реторты-реактора и ее полного объема равно (0,85-0,95):1,0;

устройство по п. 2, отличающееся тем, что вакуумотвод с клапаном установлен эксцентрично сверху горизонтального сечения фланца крышки;

устройство по п. 2, отличающееся тем, что вакуумотвод с клапаном установлен эксцентрично снизу горизонтального сечения фланца крышки;

устройство по п. 2, отличающееся тем, что вакуумотвод с клапаном установлен по горизонтальному сечению фланца крышки;

устройство по п.2, отличающееся тем, что крышка соединяется с тепловым экраном и представляет симметричную конструкцию (симметричная крышка).

Установка клапана вакуумотвода на донный патрубок или на вакуумотвод, проходящий во фланце крышки, сокращает время демонтажа, монтажа устройства, следовательно, повышает его производительность.

Полный объем реторты равен геометрическому объему пустой реторты. Рабочий объем реторты равен полному объему реторты за вычетом объемов, занимаемых ложным дном, крышкой и тепловым экраном. Высота теплового экрана соответствует высоте крышки.

Снижая объемы, занимаемые крышкой, тепловым экраном и ложным дном, повышают производительность устройства.

Соотношение рабочего объема реторты-реактора и полного ее объема, равное (0,85-0,95):1, позволяет использовать объем на 80-95%

В настоящее время объем реторты-реактора используют менее, чем на 80%

Использование трех вариантов вакуумотвода, размещенных во фланце (фиг. 2), сокращает время демонтажа и монтажа устройства, следовательно, повышает его производительность.

Использование симметричной крышки относительно горизонтального сечения ее фланца позволяет сократить время монтажа устройства, уменьшить занимаемый ею рабочий объем, следовательно, повысить производительность устройства.

Таким образом, все признаки устройства для получения губчатого титана способствуют выполнению поставленной задачи повышению производительности устройства.

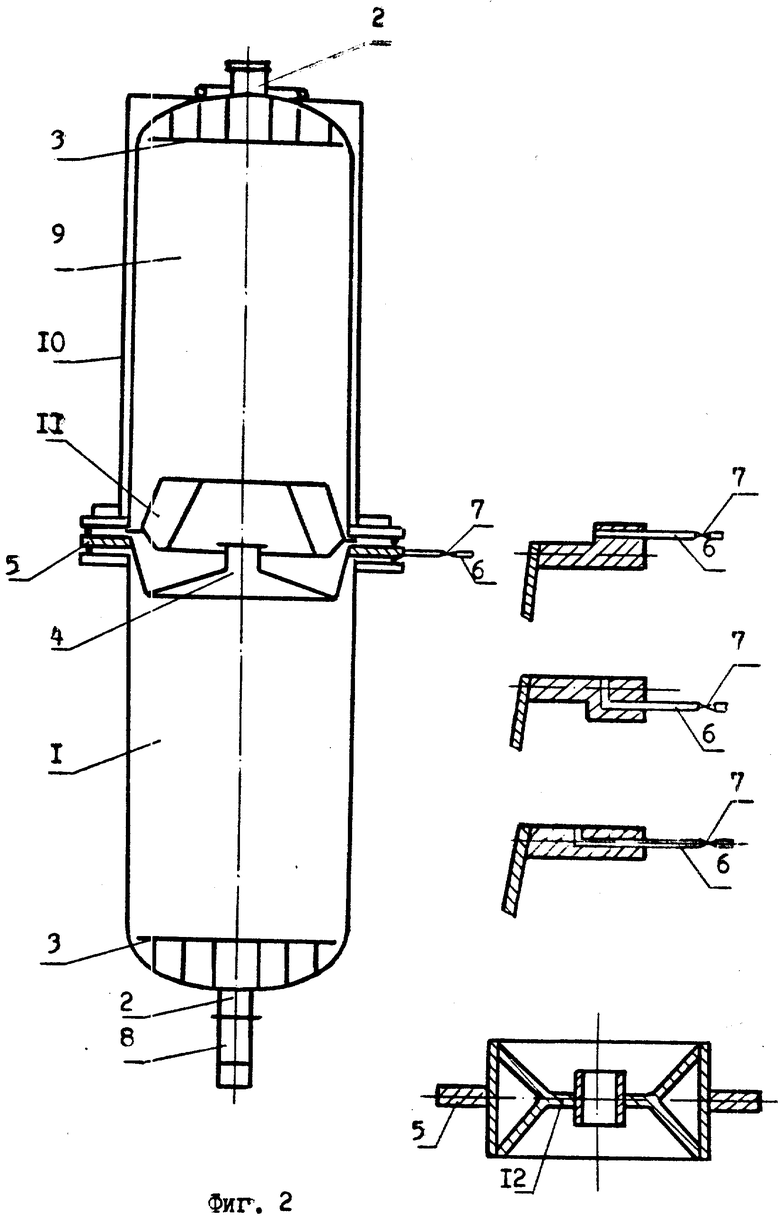

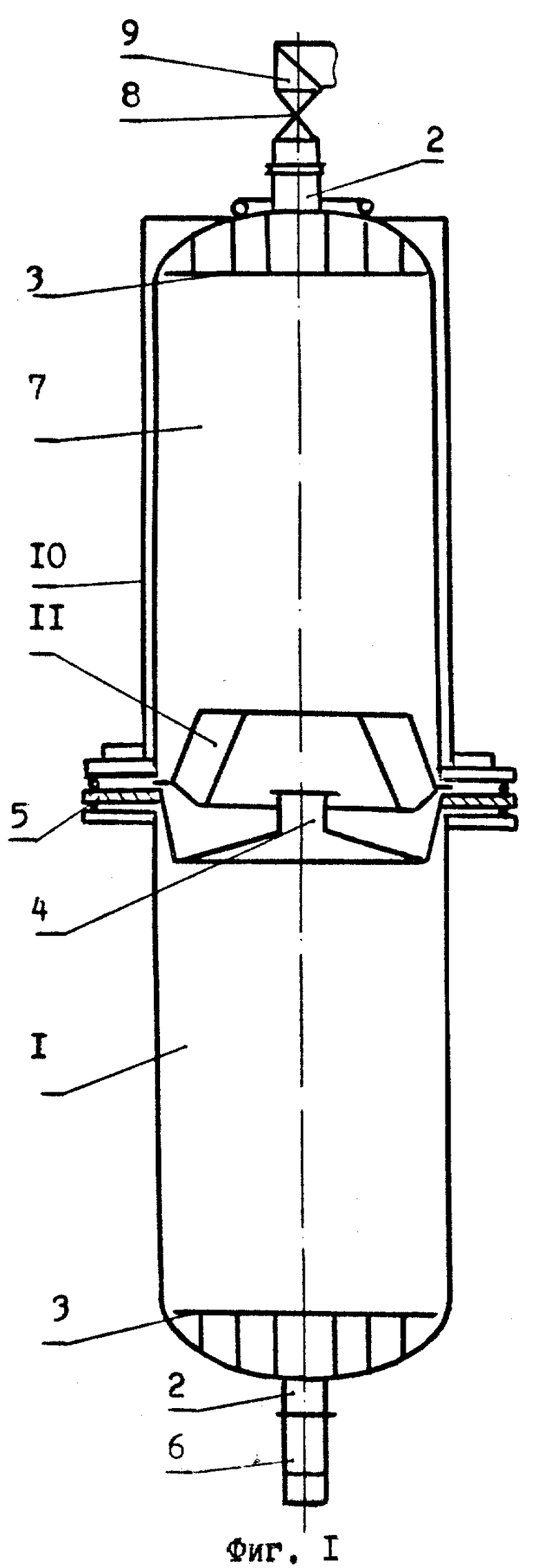

На фиг.1 изображено устройство для получения губчатого титана и его вариант по п.1 формулы изобретения; на фиг.2 устройство для получения губчатого титана и его вариант по п.2 формулы изобретения.

Устройство (фиг. 1) состоит из реторты-реактора 1 с донным патрубком 2, ложным дном 3, крышкой 4 с фланцем 5, сливным устройством 6, реторты-конденсатора 7 с донным патрубком 2, к которому подсоединен клапан 8 вакуумотвода 9, ложным дном 3, охладителем 10, тепловым экраном 11.

Устройство фиг.2 состоит из реторты-реактора 1 с донным патрубком 2, ложным дном 3, крышкой 4 с фланцем 5, через который проходит вакуумотвод 6 с клапаном 7, сливным устройством 8, реторты-конденсатора 9 с донным патрубком 2, ложным дном 3, охладителем 10, тепловым экраном 11.

На фиг.2 также приведены варианты прохождения вакуумотвода через фланец крышки п.3-5, а также вид симметричной крышки 12 по п. 6.

Симметричная крышка 12 выполняет функции крышки 4 и теплового экрана 11.

Устройство для получения титана фиг.1 работает следующим образом. В реторте-реакторе 1 с ложным дном 3, герметизированной крышкой 4, с приваренным к донному патрубку 2 сливным устройством 6 проводят процесс получения губчатого титана восстановлением тетрахлорида титана магнием.

Единовременно в реторту-реактор 1 загружают 7,5 т магния, тетрахлорид титана подают со скоростью 400 кг/ч в количестве 18 т. В ходе процесса из реторты-реактора сливают хлористый магний через сливное устройство 6.

По окончании процесса восстановления монтируют аппарат вакуумной сепарации. Герметично заглушают сливное устройство 6, на крышку 4 устанавливают тепловой экран 11; затем реторту-конденсатор 7 с ложным дном 3, на донный патрубок 2 реторты-конденсатора 7 устанавливают клапан 8 и закрывают его. Смонтированный таким образом аппарат устройство устанавливают в печь. На реторту-конденсатор 7 устанавливают охладитель 10, к клапану 8 подсоединяют вакуумотвод 9.

Монтаж вакуумотвода 9 с клапаном 8 описанным образом позволяет устанавливать охладитель 10 на реторту-конденсатор 7 в печи вакуумной сепарации, в которую после монтажа помещают аппарат вакуумной сепарации устройство для получения губчатого титана, что сокращает время монтажа аппарата на монтажном участке, позволяет совместить нагрев реторты-реактора 1 в печи вакуумной сепарации и монтаж охладителя 10, т.е. повысить производительность устройства.

Реторту-реактор 1 с реакционной массой титан, магний, хлорид магния нагревают до 980-1020oC и под вакуумом отделяют магний и хлорид магния от губчатого титана, осаждая их на стенке реторты-конденсатора. Возможность до окончания процесса вакуумной сепарации снять с реторты-конденсатора охладитель, не разгерметизируя устройство, позволяет интенсифицировать процесс конденсации хлорида магния в конце процесса вакуумной сепарации, следовательно, повысить производительность устройства.

Снятие охладителя 10 с реторты-конденсатора 7 в печи производится следующим образом. Перекрывают клапан 8 на донном патрубке 2. Отсоединяют вакуумотвод 9 от него и демонтируют охладитель 10.

Устройство для получения титана (фиг.2) работает следующим образом. В реторте-реакторе 1 с ложным дном 3, герметизированной крышкой 4 или 12 с приваренным к донному патрубку 2 сливным устройством 8 проводят процесс получения губчатого титана восстановлением тетрахлорида титана магнием.

Единовременно в реторту-реактор 1 загружают 7,5 т магния, тетрахлорид титана подают со скоростью 400 кг/ч в количестве 18 т. В ходе процесса из реторты-реактора сливают хлористый магний через сливное устройство 8.

По окончании процесса восстановления монтируют аппарат вакуумной сепарации. Герметично заглушают сливное устройство 8, на крышку 4 устанавливают тепловой экран 11. Если используют симметричную крышку 12, то тепловой экран не устанавливают. Затем ставят реторту-конденсатор 9 с ложным дном 3 и заглушкой на донном патрубке 2.

Клапан 7 на вакуумотводе 6, проходящий через фланец 5 крышки 4 или 12 закрыт. Смонтированный таким образом аппарат устройство устанавливают в печь. На реторту-конденсатор 9 устанавливают охладитель 10, вакуумотвод 6 после клапана 7 подсоединяют к вакуумной системе.

Монтаж вакуумотвода 6 с клапаном 7 описанным образом позволяет установить охладитель 10 на реторту-конденсатор 9 в печи вакуумной сепарации, в которую после монтажа помещают аппарат вакуумной сепарации устройство для получения титана, что сокращает время монтажа аппарата на монтажном участке, позволяет совместить нагрев реторты-реактора 1 в печи вакуумной сепарации и монтаж охладителя 10, т.е. повысить производительность устройства.

Реторту-реактор 1 с реакционной массой титан, магний, хлорид магния нагревают до 980-1020oC и под вакуумом отделяют магний и хлористый магний от губчатого титана, осаждая их на стенке реторты-конденсатора. Возможность до окончания процесса вакуумной сепарации снять с реторты-конденсатора охладитель, не разгерметизируя устройство, позволяет интенсифицировать процесс конденсации хлорида магния в конце процесса вакуумной сепарации, следовательно, повысить производительность устройства.

Снятие охладителя 10 с реторты-конденсатора 9 в печи производится сразу без предварительной подготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 1995 |

|

RU2080399C1 |

| АППАРАТ ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО ТИТАНА | 2006 |

|

RU2311468C2 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО МЕТАЛЛА | 2002 |

|

RU2219268C1 |

| УСТРОЙСТВО МАГНИЕТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2001 |

|

RU2204621C2 |

| АППАРАТ ДЛЯ ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО ТИТАНА | 2004 |

|

RU2258755C1 |

| УСТРОЙСТВО ДЛЯ МАГНИЕТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2006 |

|

RU2315122C1 |

| УСТРОЙСТВО ДЛЯ МАГНИЕТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2006 |

|

RU2310001C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 1993 |

|

RU2062808C1 |

| УСТРОЙСТВО ДЛЯ МАГНИЕТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2004 |

|

RU2265070C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2010 |

|

RU2413780C1 |

Изобретение относится к металлургии титана, а именно, к двум вариантам устройства для получения губчатого титана, включающего реторту-реактор с донным патрубком, ложным дном, крышкой с фланцем, реторту-конденсатор с донным патрубком, ложным дном, вакуумотводом, клапан для вакуумотвода и охладитель. Сущность изобретения: клапан для вакуумотвода установлен на донный патрубок реторты-конденсатора и соединен с вакуумотводом, а соотношение рабочего объема реторты-реактора и ее полного объема равно (0,85-0,95):1,0; или вакуумотвод с клапаном установлен во фланце крышки, при этом вакуумотвод с клапаном установлен эксцентрично сверху горизонтального сечения фланца крышки, или вакуумотвод с клапаном установлен эксцентрично снизу горизонтального сечения фланца крышки, или вакуумотвод с клапаном установлен по горизонтальному сечению фланца крышки; при этом крышка выполнена симметричной относительно горизонтального сечения ее фланца. 2 с. и 4 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Байбеков М.К | |||

| и др | |||

| Магниетермическое производство губчатого титана | |||

| - М.: Металлургия, 1984, с.48 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гармата В.А | |||

| Титан | |||

| - М.: Металлургия, 1983, с.408. | |||

Авторы

Даты

1997-12-27—Публикация

1996-02-22—Подача