Изобретение относится к строительству, а именно к технологии изготовления сваи в грунтах, где не обеспечивается устойчивость стенок буровых скважин, может быть использовано для свайных фундаментов новых строящихся зданий и сооружений, реконструируемых старых зданий, а также сооружений самого различного назначения.

Известен способ изготовления набивной сваи [1] 1987, включающий установку арматуры и подачу твердеющего материала в предварительно пройденную пневмопробойником скважину диаметром, меньшим диаметра создаваемой сваи, и последующее уплотнение твердеющего материала, причем одновременно с установкой арматуры скважину расширяют по всей высоте, а подачу твердеющего материала осуществляют совместно с образованием камуфлетного уширения серией высоковольтных электрических разрядов, количество которых определяют из требуемого радиуса камуфлетного уширения, радиуса камуфлетного уширения за один разряд, интенсивности накопления необратимых деформаций, грунта, а уплотнение твердеющего материала производят по высоте скважины высоковольтными электрическими разрядами.

Данный способ имеет существенные недостатки: сложность и иногда невозможность полного удаления шлама с забоя скважины, который, оставаясь под пятой сваи, уменьшает лобовое сопротивление сваи. При выполнении высоковольтных электрических разрядов в скважине происходит обрушение стенок скважины и перемещение обрушенного грунта в поступающий твердеющий материал, что приводит к снижению прочности материала отвода сваи.

При погружении арматурного каркаса в скважину, частично заполненную затекшим глинистым грунтом, арматурные стержни на этой длине обволакиваются грунтом, что в дальнейшем ухудшает сцепление твердеющего материала с арматурой и уменьшает прочность получаемой конструкции сваи.

При раздельном погружении арматурного каркаса и рабочего разрядника в скважину при их большой гибкости и длине возникают большие сложности по точному расположению их в скважине, что удлиняет процесс изготовления сваи.

При выполнении высоковольтных разрядов в слоях структурно-неустойчивых грунтов происходит расструктурирование этих грунтов и снижение несущей способности сваи из-за уменьшения сопротивления по боковой поверхности.

В качестве прототипа выбрано известное техническое решение способ изготовления набивной сваи [2] т.е. объект того же назначения, имеющий с изобретением наибольшее число общих существенных признаков.

Известный способ изготовления набивной сваи включает бурение скважины, установку инвентарного электрического разрядника, подачу в скважину твердеющего электропроводного материала, возбуждение в нем высоковольтных электрических разрядов с помощью разрядника с перемещением зоны возбуждения снизу вверх и последующим извлечением разрядника.

Однако известный способ имеет существенные недостатки, которые не позволяют полностью использовать преимущества технологии, так как не гарантируется качество ствола и пяты сваи из-за неоднородности материала отвода, под пятой сваи остается шлам, который при дальнейших высоковольтных разрядах не уплотняется сам и не позволяет надежно уплотнить основание под пятой сваи. Все это снижает несущую способность сваи по грунту и по материалу ствола.

Задачей изобретения является создание нового способа изготовления набивной сваи, который позволил бы получить качественные ствол и пяту сваи, обеспечить высокие несущую способность и прочность материала ствола, а также сокращение времени изготовления сваи.

Поставленная задача решается за счет того, что в способе изготовления набивной сваи, включающем бурение скважины, установку инвентарного электрического разрядника, подачу в скважину твердеющего электропроводного материала, возбуждение в нем высоковольтных электрических разрядов с помощью разрядника с перемещением зоны возбуждения снизу вверх и последующим извлечением разрядника, бурение скважины и последующее извлечение бурового снаряда осуществляют с оставлением в нижней части скважины слоя шлама, после чего в скважину устанавливают с образованием затрубного пространства обсадную трубу с закрытым теряемой заглушкой нижним торцом, а инвентарный электрический разрядник и трубу для подачи твердеющего материала устанавливают в полости обсадной трубы по оси скважины, затем осуществляют допогружение до забоя скважины обсадной трубы с вытеснением слоя шлама в нижнюю часть затрубного пространства, после чего полость обсадной трубы заполняют твердеющим электропроводным материалом с отделением заглушки от обсадной трубы и начинают перемещение обсадной трубы вверх с одновременной подачей твердеющего материала в скважину, вытеснением его в затрубное пространство, а слоя шлама из нижней части затрубного пространства к поверхности, при этом возбуждение в каждой зоне высоковольтных электрических разрядов в твердеющем электропроводном материале осуществляют при расположении электрического разрядника со смещением относительно нижнего торца обсадной трубы, причем перемещение разрядника вверх осуществляют совместно с подъемом обсадной трубы или независимо от нее.

При этом в скважину могут устанавливать обсадную трубу с расположенным в ее полости арматурным каркасом, а перемещения по высоте скважины обсадной трубы и разрядника осуществляют с обеспечением неподвижного положения арматурного каркаса в скважине.

Такое новое техническое решение всей своей совокупностью существенных признаков позволяет изготавливать набивную сваю в грунтах, где не обеспечивается устойчивость стенок буровых скважин, а также в структурно-неустойчивых грунтах (илы, торфы, водонасыщенные заторфованные грунты и т.п.).

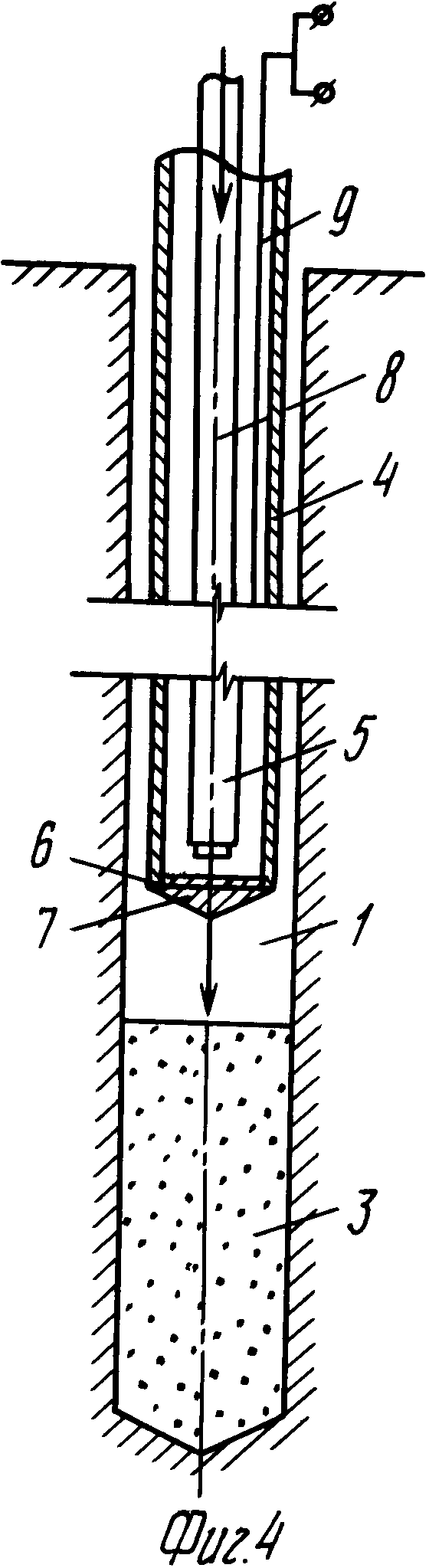

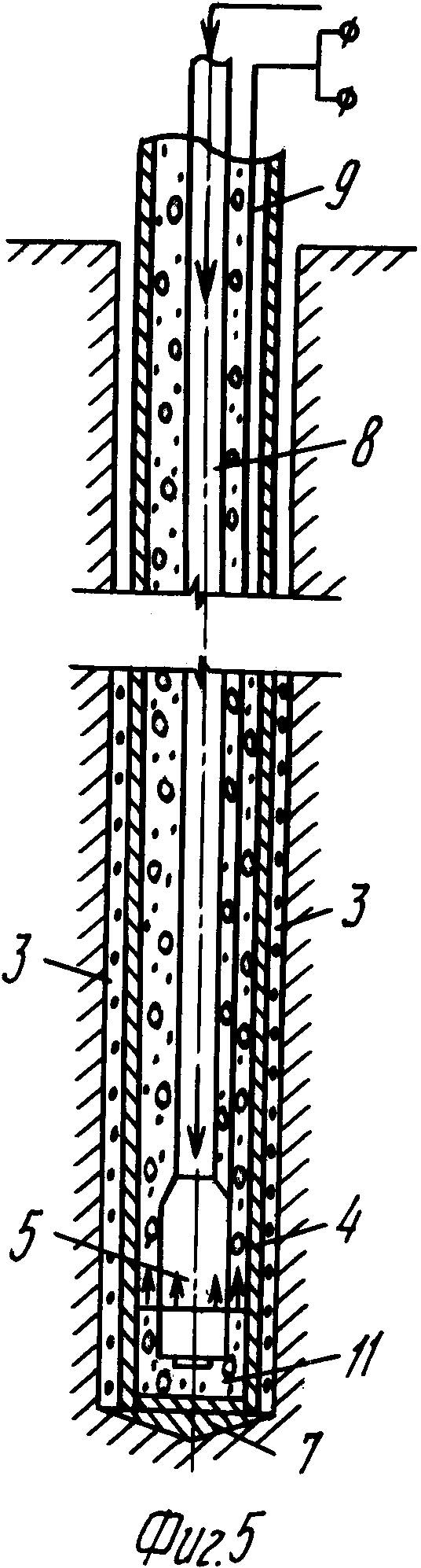

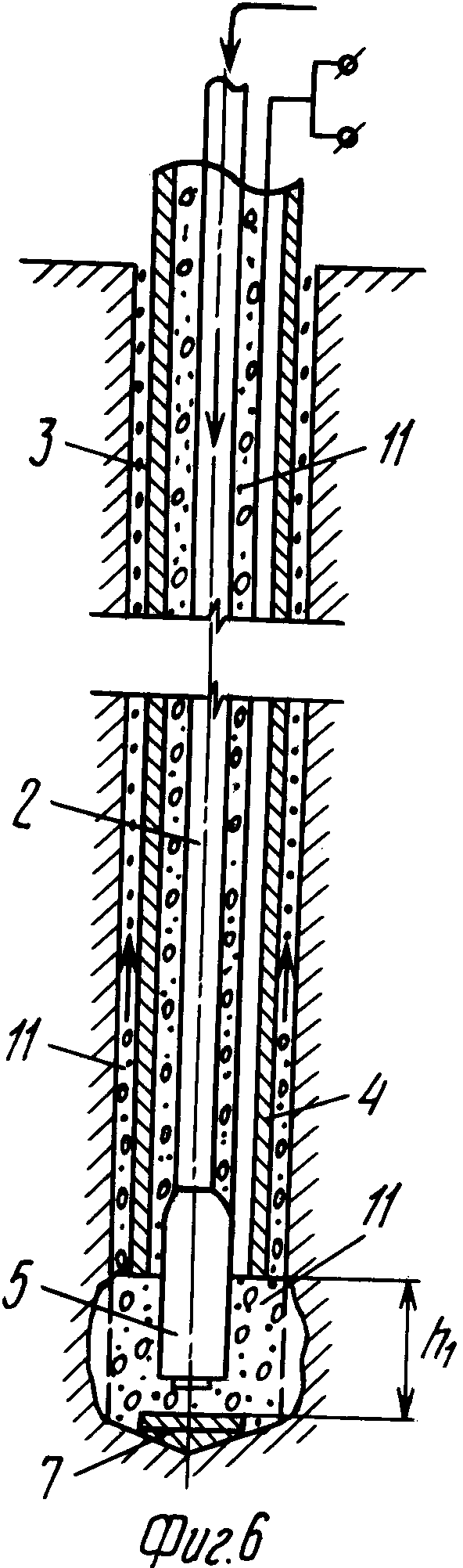

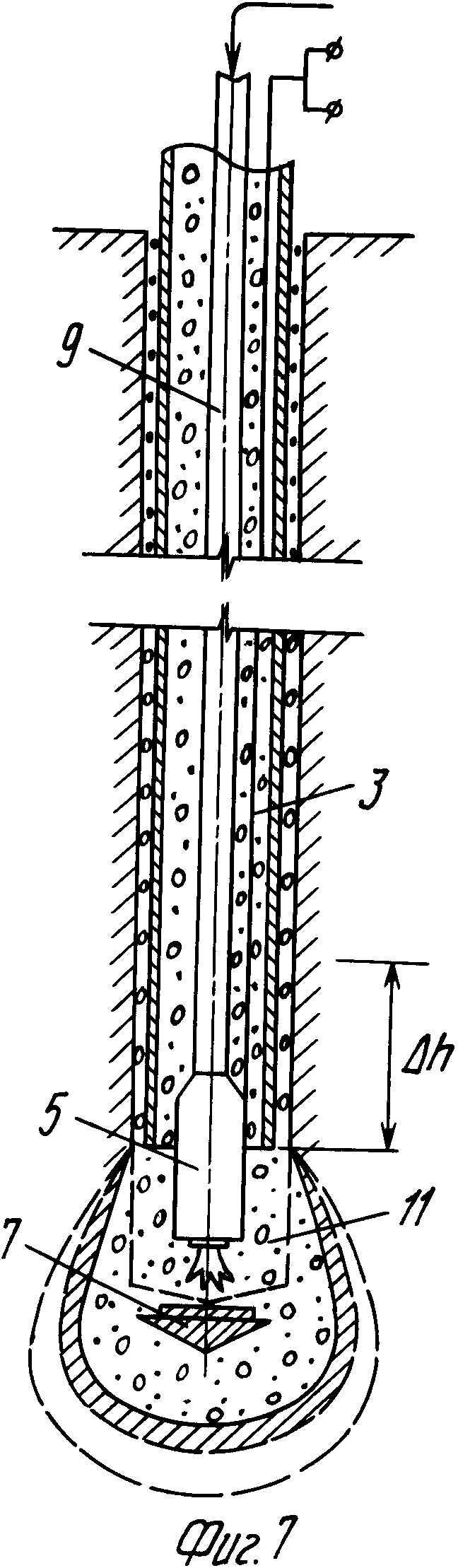

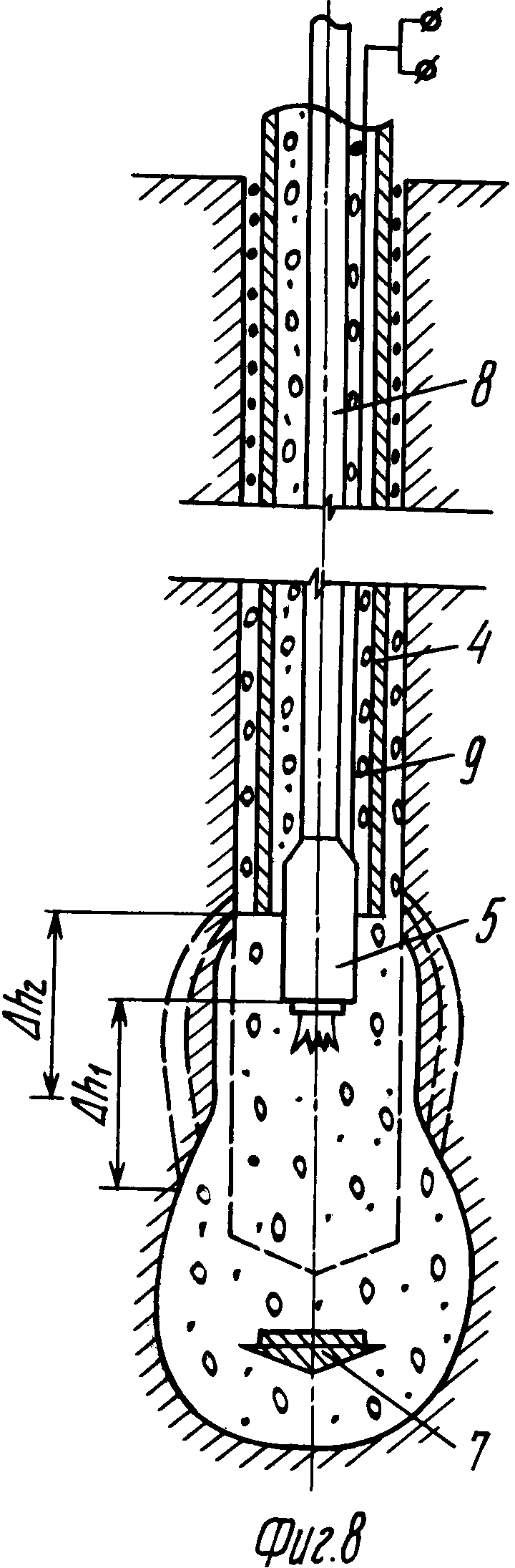

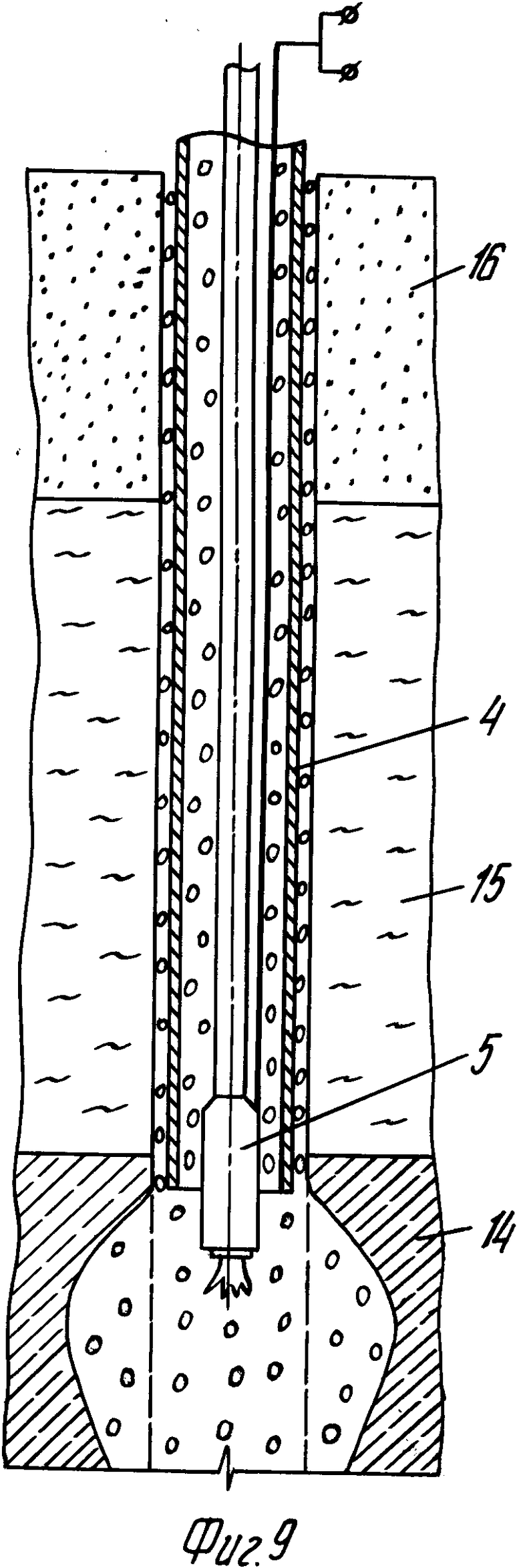

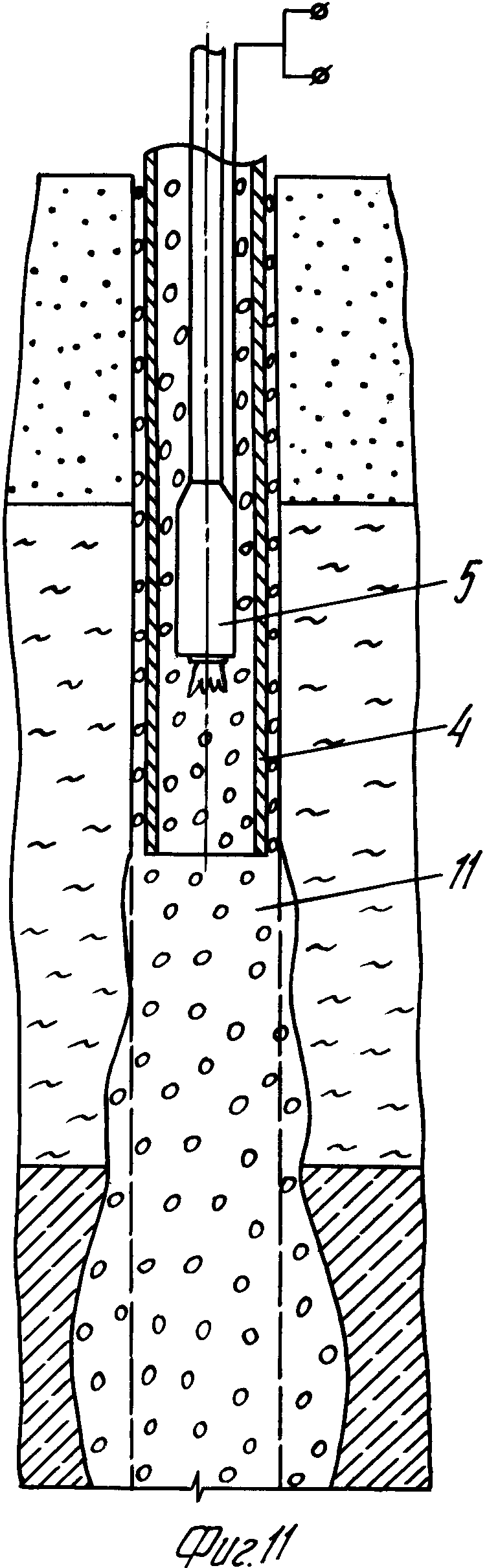

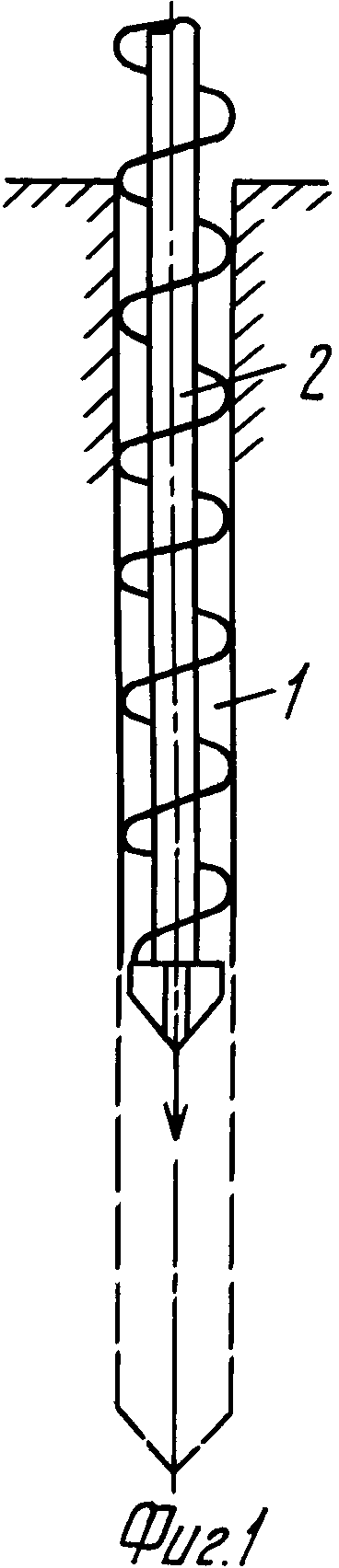

На фиг. 1 изображено бурение скважины; на фиг. 2 буровой снаряд достиг заданной глубины скважины; на фиг. З подъем бурового снаряда из скважины и образование в ней слоя шлама; фиг. 4 опускание в скважину обсадной трубы, нижний торец которой закрыт теряемой заглушкой; на фиг. 5 вытеснение шлама с забоя скважины в нижнюю часть затрубного пространства и заполнение полости обсадной трубы электропроводным твердеющим материалом; на фиг. 6 подача электропроводного твердеющего материала в забой скважины; на фиг. 7 - возбуждение высоковольтных электрических разрядов в электропроводном твердеющем материале при смещении нижнего торца обсадной трубы относительно разрядника; на фиг. 8 подъем по высоте скважины обсадной трубы и разрядника; на фиг. 9 изготовление набивной сваи в слоях разных грунтов; на фиг. 10 - вариант смещения разрядника относительно нижнего торца обсадной трубы; на фиг. 11 перемещение по высоте скважины обсадной трубы и разрядника при ином варианте их смещения друг относительно друга.

Предлагаемый способ реализуется следующим образом.

Любым известным методом, например вращательным бурением с помощью бурового станка типа СКБ-4 либо УГБ-50, ПБУ, УРБ-2А производят бурение цилиндрической скважины 1 требуемого диаметра (фиг. 1 3). По достижении необходимой глубины буровой снаряд 2 извлекают из скважины 1 с оставлением в нижней части скважины слоя шлама 3 (фиг. 3) высотой 15 20 см, который по мере извлечения бурового снаряда из скважины увеличивается до 1 3 м за счет падения разбуренного грунта с бурового снаряда 2, фильтрующей воды и грунта из стенок скважины 1.

Затем в скважину 1 опускают обсадную трубу 4, в полости которой предварительно размещают по оси скважины разрядник 5. Нижний торец 6 обсадной трубы закрыт теряемой заглушкой 7, причем разрядник располагают у нижнего торца обсадной трубы. Нижним торцом обсадную трубу 4 опускают в забой скважины на слой шлама 3. В полости обсадной трубы 4 размещают и трубу 8 подачи твердеющего электропроводного материала и высоковольтный кабель 9 разрядника. Затем осуществляют допогружение обсадной трубы 4 до забоя скважины с вытеснением теряемой заглушкой слоя шлама 3 в нижнюю часть затрубного пространства 10. После достижения забоя скважины в полость обсадной трубы подают твердеющий электропроводный материал путем подсоединения раствороподающей трубы 8 шлангом к растворонагнетающему механизму (не показан) и этот материал поднимается по полости обсадной трубы 4 снизу вверх (фиг. 5). После заполнения полости обсадной трубы 4 электропроводным твердеющим материалом 11 обсадную трубу 4 перемещают вверх по скважине 1 на величину h1 при этом теряемая заглушка 7 отделяется от нижнего торца 6 обсадной трубы 4 под действием массы электропроводного твердеющего материала 11, заполняющего полость обсадной трубы 4. При подъеме обсадной трубы 4 этот материал вытесняется также в затрубное пространство 10, вытесняя шлам 3 из нижней части затрубного пространства 10 к поверхности (фиг. 6).

Разрядник 5, оставшийся на месте, подсоединяют с помощью его высоковольтного кабеля 9 к электроимпульсной установке (не показана) и подают высоковольтные электрические разряды, от которых теряемая заглушка 7 опускается вниз и расширяет стенки скважины 1 до требуемого диаметра (фиг. 7). Выполнив серию высоковольтных электрических разрядов разрядником 5 на данном горизонте скважины, производят перемещение обсадной трубы 4 на величину Δh по высоте скважины 1 и соответствующее перемещение разрядника 5 по высоте скважины, при этом в каждой зоне разрядник располагают со смещением относительно нижнего торца обсадной трубы 4. Перемещение разрядника осуществляют либо совместно с обсадной трубой, либо независимо от нее. На новом горизонте скважины 1 производят новую серию высоковольтных электрических разрядов разрядником 5, предварительно сместив его относительно нижнего торца 6 обсадной трубы 4. Это позволяет получить очередное расширение стенок скважины 1 и уплотнение ранее уложенного электропроводного твердеющего материала (фиг. 8).

Затем вновь поднимают обсадную трубу 4, смещают разрядник 5 по высоте скважины и выполняют новую серию высоковольтных электрических разрядов. Так повторяют несколько раз, пока не будет сформирован ствол сваи в скважине требуемой высоты.

Возможен вариант, когда необходимо армировать ствол сваи арматурным каркасом (не показан). В этом случае арматурный каркас предварительно вставляют в полость обсадной трубы 4 и всю конструкцию опускают в скважину 1. Затем производят все описанные выше операции, а перемещения по высоте скважины 1 обсадной трубы и разрядника 5 осуществляют с обеспечением неподвижного положения арматурного каркаса в скважине 1.

Изобретение было апробировано при выполнении свайных фундаментов технического здания железнодорожной станции "Новая Деревня" г. С.-Петербурга. В основании площадки апробации с глубины 1,5 2,0 м залегают пылеватые водонасыщенные пески, и при извлечении бурового снаряда после проходки скважины последняя быстро затекала почти до первоначального уровня песка. Поэтому было произведено бурение шнеком скважины диаметром 230 мм до глубины 4,5 м. В скважину опускали обсадную трубу диаметром 219 мм с теряемой заглушкой в виде металлического диска. Предварительно в полости обсадной трубы размещали арматурный каркас, а внутри него по оси скважины разрядник с трубой для подачи твердеющего электропроводного материала. Такая обсадная труба задавливалась до забоя скважины, проверка показала отсутствие в ней шлама, после чего полость обсадной трубы заполнялась твердеющим электропроводным материалом цементно-песчаным раствором на всю высоту скважины. Затем обсадную трубу приподнимали на высоту h1=20 см по высоте скважины 1, и твердеющий электропроводный материал в полости обсадной трубы выдавил заглушку из нижнего торца обсадной трубы в забой и сам заполнил нижнюю часть скважины и межтрубное пространство, выдавив наверх шлам из нижней части затрубного пространства. Затем выполняли высоковольтные электрические разряды по 15 разрядов на каждом горизонте скважины при следующих параметрах: напряжение 8 кВ, емкость 1200 мкФ, шаг подъема обсадной трубы и разрядника по высоте Δh=40 см.

После набора прочности производились статические испытания изготовленных свай, которые показали несущую способность свай 45 т. Ожидаемая несущая способность свай при расчете по существующим методикам 35 т.

Это свидетельствует о том, что предлагаемый способ изготовления свай позволил, увеличить несущую способность свай до 30%

В особых случаях, когда скважина проходит через слой устойчивого грунта 12, а затем по слоям структурно-неустойчивых грунтов 13 и 14 (фиг. 9 11) используют два варианта смещения разрядника 5 относительно нижнего торца 6 обсадной трубы 4 (фиг. 9 11).

Так до подошвы структурно-неустойчивых грунтов 13, 14 свай изготавливают при смещении разрядника 4 ниже нижнего торца 6 обсадной трубы 4. При переходе в слой структурно-неустойчивого грунта 13 сваю изготавливают при смещении разрядника 5 выше нижнего торца 6 обсадной трубы 4 (фиг. 10 и 11). При этом производят подъем обсадной трубы на высоту Δh2, а разрядника 5 на высоту Δh (фиг. 10). Электропроводный твердеющий материал 11 под действием собственного веса вытекает в забой скважины 1, раздвигая ее стенки (пунктирное изображение на фиг. 10). При высоковольтных электрических разрядах, производимых разрядником внутри обсадной трубы 4, электропроводный твердеющий материал 11 получает дополнительное давление и уплотняет предыдущие слои материала ствола сваи, дополнительно расширяя стенки скважин и образуя уширения ствола (фиг. 11). При этом столб электропроводного твердеющего материала 11, находящегося в полости обсадной трубы 4, служит своего рода пригрузкой, препятствующей распространению энергии высоковольтных электрических разрядов вверх по скважине. Аналогичная ситуация и с затрубным пространствам 10, в котором слой шлама 3 вытеснен электропроводным твердеющим материалом практически наверх скважины.

Естественно, что в зависимости от состояния грунта 14, состава его слоев энергия высоковольтных электрических разрядов подбирается эмпирически. Однако последовательность операций сохраняется. В частности, в приведенном случае далее производят подъем обсадной трубы 4 вместе с разрядником 5 на высоту Δh и выполняют очередную серию высоковольтных электрических разрядов (фиг. 11). Эти операции рекомендуется продолжать до прохождения всего слоя грунта 14, после чего вновь изменяют направление смещения нижнего торца обсадной трубы и разрядника относительно друг друга в скважине и повторяют описанные ранее операции способа, пока не будет полностью изготовлен ствол сваи. В результате изготавливается набивная свая с повышенной несущей способностью и за меньшее время, чем другими известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАБИВНОЙ СВАИ | 1993 |

|

RU2039156C1 |

| СПОСОБ ВОЗВЕДЕНИЯ НАБИВНОЙ СВАИ | 2005 |

|

RU2318960C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУРОНАБИВНОЙ СВАИ | 1997 |

|

RU2117726C1 |

| СПОСОБ ВОЗВЕДЕНИЯ НАБИВНОЙ КОНСТРУКЦИИ В ГРУНТЕ | 2015 |

|

RU2605213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАБИВНОЙ СВАИ | 2000 |

|

RU2193625C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАБИВНОЙ СВАИ | 2004 |

|

RU2256029C1 |

| СПОСОБ ВОЗВЕДЕНИЯ НАБИВНОЙ КОНСТРУКЦИИ В ГРУНТЕ | 2002 |

|

RU2221918C2 |

| Непрерывный полый штамп для устройства набивных свай методом вдавливания и способ устройства набивной сваи с помощью непрерывного полого штампа для устройства набивных свай методом вдавливания | 2023 |

|

RU2817367C1 |

| СВАЯ МОРСКОЙ НЕФТЕГАЗОВОЙ ПЛАТФОРМЫ | 1993 |

|

RU2071531C1 |

| Способ изготовления сваи | 2017 |

|

RU2654097C1 |

Изобретение относится к строительству и касается способа возведения набивной сваи. Новым в способе является то, что бурение скважины и последующее извлечение бурового снаряда осуществляют с оставлением в нижней части скважины слоя шлама, после чего в скважину устанавливают с образованием затрубного пространства обсадную трубу с закрытым теряемой заглушкой нижним торцом, а инвентарный электрический разрядник и трубу для подачи твердеющего материала устанавливают в полости обсадной трубы по оси скважины, затем осуществляют допогружение обсадной трубы с вытеснением слоя шлама в нижнюю часть затрубного пространства, после чего полость обсадной трубы заполняют твердеющим электропроводным материалом с отделением заглушки от обсадной трубы и начинают перемещение обсадной трубы вверх с одновременной подачей твердеющего материала в скважину, вытеснением его в затрубное пространство, а слоя шлама - из нижней части затрубного пространства к поверхности, при этом возбуждение в каждой зоне высоковольтных электрических разрядов в твердеющем электропроводном материале осуществляют при расположении электрического разрядника со смещением относительно нижнего торца обсадной трубы, причем перемещение разрядника вверх осуществляют совместно с подъемом обсадной трубы или независимо от нее. В скважину могут устанавливать обсадную трубу с расположенными в ее полости арматурным каркасом, а перемещения по высоте скважины обсадной трубы и разрядника осуществляют с обеспечением неподвижного положения арматурного каркаса в скважине. 1 з. п. ф-лы, 11 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N 1441847, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-12-27—Публикация

1994-06-29—Подача