Изобретение относится к буровой технике, а именно к устройствам для гашения крутильных и продольных колебаний бурового става и может найти применение при бурении взрывных, технологических и геологоразведочных скважин различными типами породоразрушающего инструмента, в том числе с использованием погружных ударных машин, а так же в других отраслях промышленности при передаче вращения резко изменяющимся в больших пределах осевым усилием и крутящим моментом.

Известен наддолотный амортизатор [1] Он содержит концентрично расположенные корпус и полый вал, образующие кольцевую полость, размещенные в ней узлы передачи крутящего момента и демпфирования осевых и крутильных колебаний, причем вал в месте расположения узла демпфирования крутильных колебаний и передачи крутящего момента выполнен эксцентричным относительно оси амортизатора с кольцевыми проточками на наружной поверхности для размещения упругих кольцевых элементов, а корпус имеет ответный валу эксцентричный участок, причем упругие элементы в виде торов.

Амортизатор позволяет гасить продольные и крутильные колебания.

Однако нагружение кольцевых упругих элементов, расположенных на эксцентричной части вала, неравномерно. Только небольшой участок каждого элемента задействуется в гашении колебаний и при значительной нагрузке может выйти из строя, тем более, что при обеспечиваемой в конструкции величине эксцентриситета будет наблюдаться и эффект затирания упругих элементов. Кроме того разделенность узлов демпфирования осевых и крутильных колебаний увеличивает число упругих элементов и других деталей, усложняет конструкцию.

Наиболее близким аналогом, принятым за прототипом, является буровой амортизатор [2] содержащий корпус, вал, состоящий из двух телескопически расположенных частей и образующий с корпусом замкнутую кольцевую полость для размещения упругого элемента, причем упругий элемент расположен с зазором относительно корпуса и жестко связан по торцам с частями вала, а узел передачи крутящего момента расположен между корпусом и верхней частью вала, а нижняя часть вала имеет возможность ограниченного поворота относительно корпуса.

Один достаточно большой упругий элемент используется рационально он гасит как крутильные, так и продольные колебания.

Однако данный элемент по принципу своей работы не может передавать крутящий момент значительной величины. Для избежания выхода из строя упругого элемента в конструкции предусмотрена передача крутящего момента, при достижении им определенной величины, через корпус, минуя упругий элемент. Но обеспечивающие это дополнительные элементы устройства усложняют конструкцию, увеличивают габариты и уменьшают надежность. Кроме того, устройство требует регулировки, что затрудняет настройку амортизатора перед работой.

Техническая задача, решаемая в предполагаемом изобретении, заключается в упрощении конструкции и повышении ее надежности.

Задача решается тем, что в корпусе бурового амортизатора, в средней его части, выполнена расточка, а с торца, обращенного к валу, выполнены продольные пазы, открытые в расточку, а на валу, в нижней его части, выполнены выступы, размещенные в расточке, а выше с угловым смещением относительно выступов выполнены кулачки, взаимодействующие с продольными пазами, причем между поверхностью расточки и выступами и между поверхностью продольных пазов и кулачками образованы аксиальные и боковые зазоры, заполненные упругим материалом. Целесообразно создание в верхней и нижних частях корпуса и вала посадочных поверхностей, ограничивающих их поперечное перемещение относительно друг друга.

Предлагаемое устройство состоит всего из двух ограниченно подвижных относительно друг друга деталей (не рассматривая как деталь образование из упругого материала). Это сводит к минимуму количество деталей, упрощает конструкцию. Упругий материал используется одновременно как для гашения продольных, так и крутильных колебаний и работает во всем своем объеме. Упругий материал, например резина, заполняет в горячем состоянии полость между корпусом и валом после их соединения и по окончании вулканизации исключает их разъединение и защищает полость амортизатора от попадания бурового шлама, т. е. рационально сочетает различные функции, что также упрощает конструкцию и обеспечивает надежность в работе. Наличие посадочных поверхностей у корпуса и вала исключает изгиб амортизатора, что важно для обеспечения прямолинейности бурения скважины.

Амортизатор может выполняться как отдельное изделие, а может, ввиду его простоты, быть встроен в другую конструкцию, например, в конструкцию погружного ударного механизма.

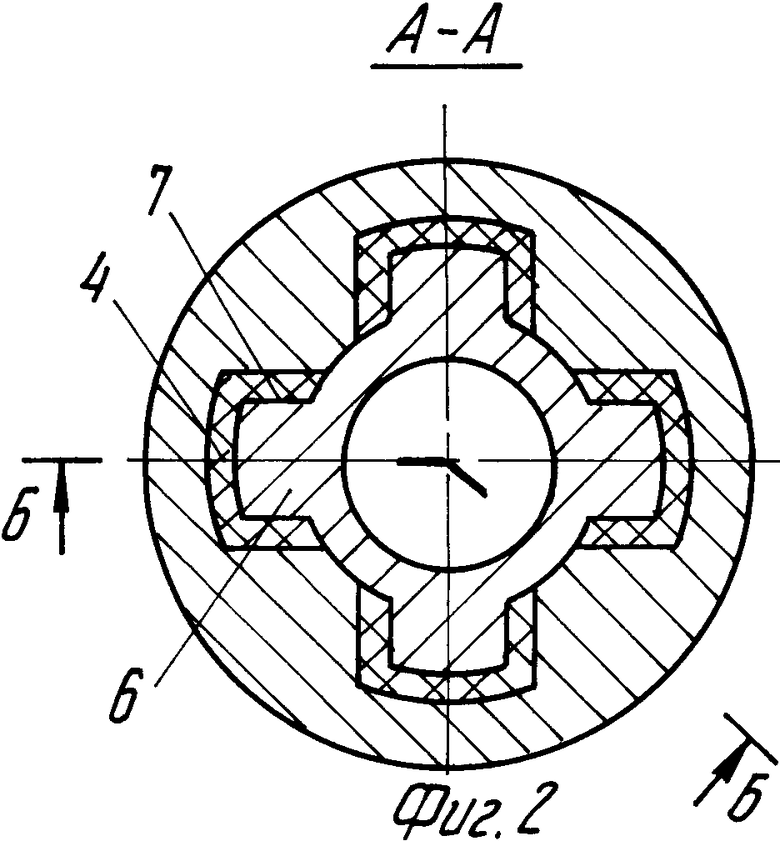

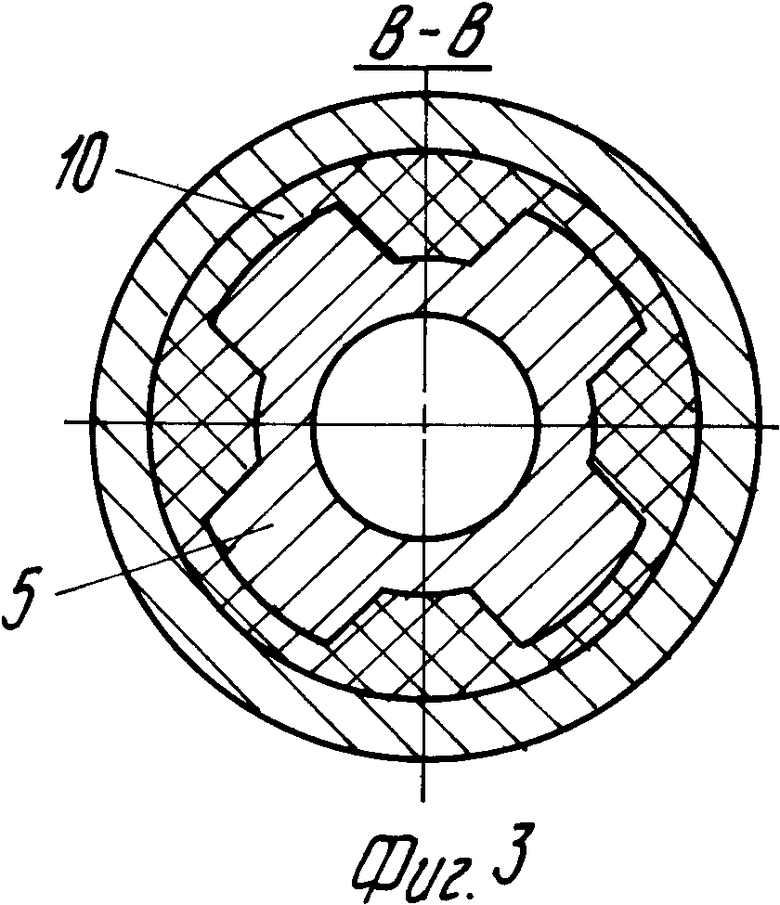

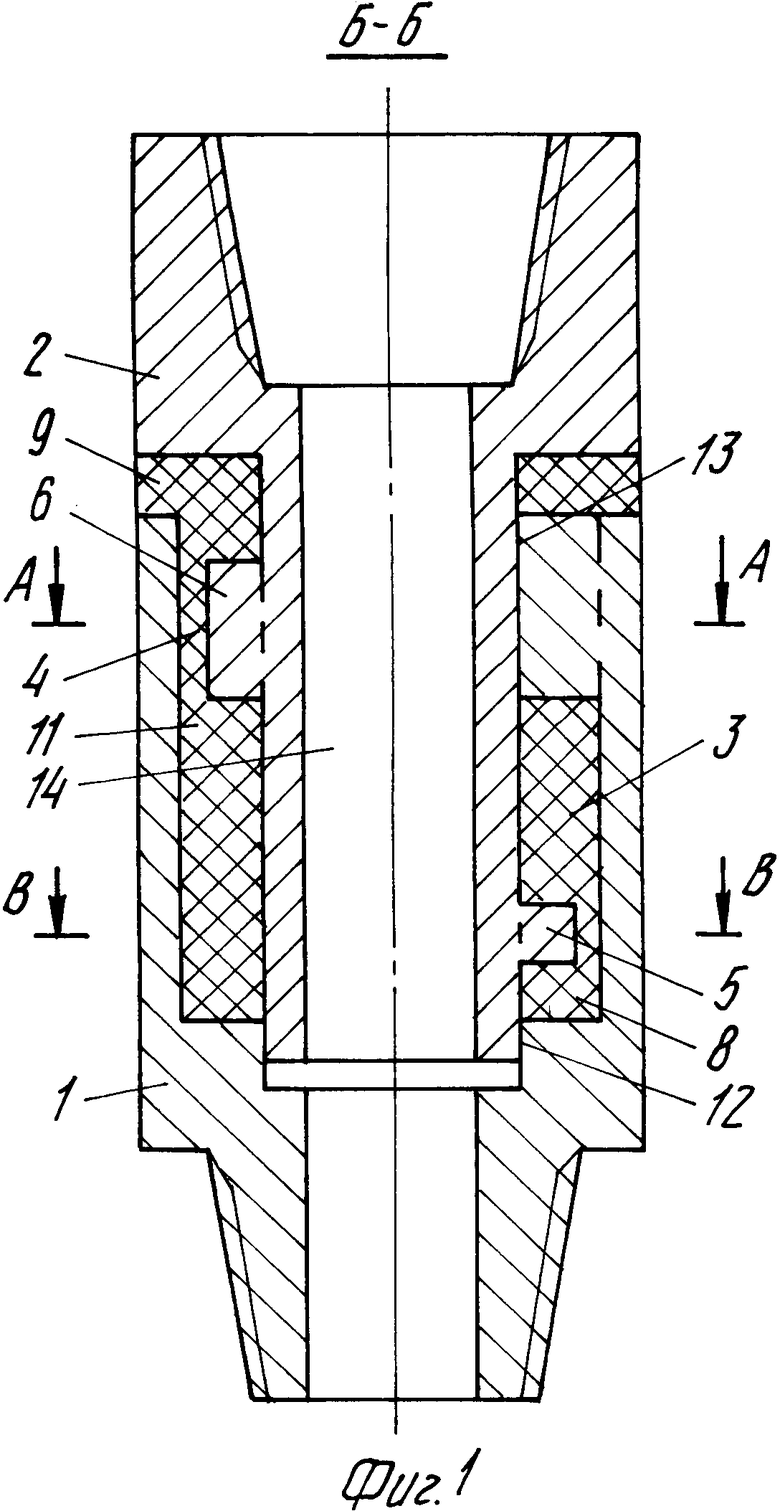

На фиг. 1 изображен продольный разрез Б-Б на фиг.2; на фиг.2 поперечный разрез А-А на фиг 1; на фиг.3 поперечный разрез В-В на фиг.1.

Буровой амортизатор содержит корпус 1 и вал 2. В средней части корпуса 1 выполнена расточка 3, а с торца, обращенного к валу, выполнены продольные пазы 4.

На валу 2, в нижней его части, выполнены выступы 5, имеющие размеры, позволяющие им пройти через продольные пазы 4 и быть повернутыми в расточке 3, а выше с угловым смещением выполнены кулачки 6, входящие в продольные пазы 4. причем размеры кулачков 6 таковы, что при размещении их в продольных пазах 4 образуются боковые зазоры 7.

При размещении вала 2 в корпусе 1 образуются также аксиальные зазоры 8 и 9, зазоры 10.

Полость, образованная связанными пространствами зазоров 7 10, заполняется упругим материалом 11 после соединения корпуса 1 и вала 2. Заполнение упругим материалом, например резиной, производится в нагретом состоянии с использованием специального оборудования через зазоры 9 или через какие либо другие специально выполненные каналы (на чертеже не представлены). После вулканизации упругого материала соединение корпуса 1 и вала 2 делается неразъемным. В нижних и верхних частях корпуса 1 и вала 2 образованы посадочные поверхности 12 и 13. Имеется продольный центральный канал 14.

Буровой амортизатор работает следующим образом.

При бурении осевая нагрузка и крутящий момент от бурильных труб, расположенных выше амортизатора, через вал 2, упругий материал 11 и корпус 1 передается на породоразрушающий инструмент или на погружной ударный механизм. По продольному центральному каналу 14 подается очистной агент или энергоноситель. При работе амортизатора осевая нагрузка одновременно передается от торцевых поверхностей выступов 5, кулачков 6 и ступени вала на упругий материал 11 и далее на корпус 1.

Крутящий момент передается от боковых поверхностей кулачков 6 на упругий материал, расположенный в боковых зазорах 7, на боковую поверхность продольных пазов 4. В массе упругого материала 11, расположенного в пространстве зазоров 7 10 и других объемах расточки 3 и продольных пазов 4, происходит гашение продольных и крутильных колебаний, возникающих от взаимодействия бурового инструмента с породой и от работы погружного ударного механизма.

Взаимосвязанность объемов, заполняемых упругим материалом 11, используется как в процессе заполнения, так и при работе амортизатора, делая более равномерным распределение рабочей нагрузки по всему объему материала, уменьшая риск выхода его из строя при интенсивной работе.

При работе вал 2 имеет небольшую осевую и поворотную подвижность относительно корпуса 1. Посадочные поверхности 12 и 13 ограничивают их поперечное перемещение друг относительно друга, исключая изгиб амортизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЖНОЙ БУРОВОЙ СНАРЯД | 1991 |

|

RU2010961C1 |

| ПОГРУЖНОЙ ПНЕВМОУДАРНИК | 1997 |

|

RU2124107C1 |

| ПНЕВМАТИЧЕСКОЕ РЕВЕРСИВНОЕ УДАРНОЕ УСТРОЙСТВО ДЛЯ ПРОХОДКИ СКВАЖИН В ГРУНТЕ | 1999 |

|

RU2151851C1 |

| ПОГРУЖНАЯ УДАРНАЯ МАШИНА ДЛЯ БУРЕНИЯ СКВАЖИН КОЛЬЦЕВЫМ ЗАБОЕМ | 1996 |

|

RU2109124C1 |

| ПОГРУЖНОЙ ГИДРОУДАРНИК | 2000 |

|

RU2182954C1 |

| ПОГРУЖНАЯ УДАРНАЯ МАШИНА | 1996 |

|

RU2109906C1 |

| БУРОВАЯ КОРОНКА | 1998 |

|

RU2135735C1 |

| ПОГРУЖНОЙ ПНЕВМОУДАРНИК | 1990 |

|

RU2034983C1 |

| ПРУЖИННЫЙ АККУМУЛЯТОР К ПОГРУЖНЫМ ГИДРОУДАРНЫМ БУРОВЫМ МАШИНАМ | 1995 |

|

RU2100558C1 |

| ПОГРУЖНОЙ ПНЕВМОУДАРНИК | 1995 |

|

RU2090729C1 |

Изобретение относится к буровой технике, а именно к устройствам для гашения продольных и крутильных колебаний бурового става. Оно позволяет упростить конструкцию амортизатора, повысить его надежность. Вал в нижней своей части имеет выступы, которые при соединении его с корпусом имеют возможность пройти через продольные пазы в расточку и быть там повернутым, после чего в продольные пазы при осевом перемещении заходят кулачки, выполненные на валу выше выступов с угловым смешением относительно их. Вал в корпусе размещается таким образом, чтобы между элементами корпуса и вала были образованы зазоры, заполняемые упругим материалом после соединения корпуса и вала. По завершении вулканизации упругого материала соединение делается неразъемным. При работе через упругий материал происходит передача осевой нагрузки и крутящего момента и осуществляется гашение продольных и крутильных колебаний. Посадочные поверхности позволяют исключить изгиб амортизатора. Через продольный центральный канал подается энергоноситель или очистной агент. 1 з.п. ф-лы; 3 ил.

| SU, авторское свидетельство, 1125353, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство, 977683, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-27—Публикация

1995-11-21—Подача