Изобретение относится к теплотехнике и может быть использовано в различных областях промышленности, в частности в теплообменном оборудовании транспортной энергетики с вязкими теплоносителями высокого давления в обоих трактах.

Известны теплообменные аппараты типа "труба в трубе" (Бажан П. И. и др. Справочник по теплообменным аппаратам. М. Машиностроение, 1989, с. 55, рис. 1.15б), в которых один теплоноситель движется по внутренней трубе, а другой

по кольцевому пространству между внутренней и наружной трубами.

Для интенсификации теплообмена, как правило, в одном из трактов используют различные конструктивные решения (авт. св. СССР N 328316, кл. F 28 F 1/10, F 28 D 7/10, 04.01.1970, авт. св. СССР N 510634, кл. F 28 D 7/10, 12.05.1974, авт. св. СССР N 642591, кл. F 28 D 7/10, 22.08.77, авт. св. СССР N 659878, кл. F 28 D 7/10, 21.03.78, авт. св. СССР N 1702146, кл. F 28 D 7/10, 20.11.89), обладающие относительно низкой энергетической эффективностью, связанной со значительными энергетическими затратами на проталкивание теплоносителя через канал с размещенными в нем активаторами теплообмена.

Наиболее близкими по технической сущности к изобретению являются теплообменные элементы, в которых для внутреннего тракта использованы винтообразно закрученные профильные трубы (Будов В. М. Дмитриев С. М. Форсированные теплообменники ЯЗУ. М. Энергоатомиздат, 1989, с 50, 51, рис. 3.6, 3.8, с 99, рис. 5.1).

Такие теплообменники служат для двухстороннего нагрева среды, движущейся в кольцевом канале, поэтому в них отсутствует тепловой контакт между трубами, либо контактное тепловое сопротивление между ними достаточно велико. При одностороннем теплоподводе принятое техническое решение приводит к снижению компактности и энергетической эффективности теплообменного аппарата.

Целью изобретения является повышение компактности и снижение массы теплообменника.

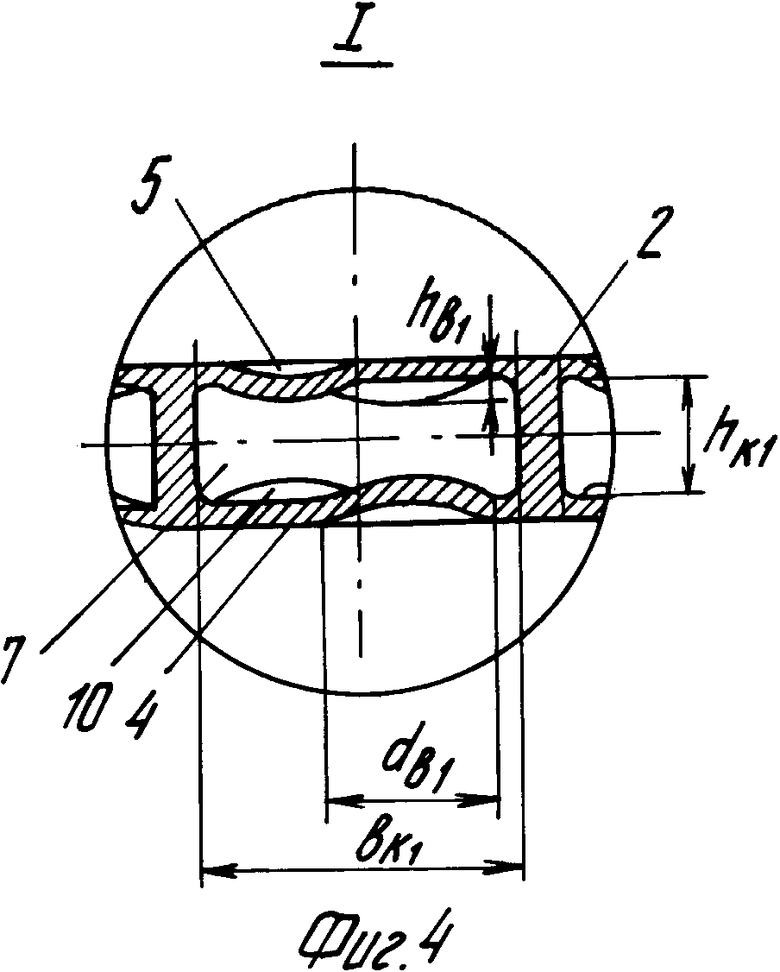

Цель достигается тем, что теплообменник типа "труба в требе", содержащий корпус и установленную в нем плоскую многоканальную закрученную трубку, имеет на их внешних поверхностях рельеф в виде системы полусферических лунок, формирующих внутри каналов трубки и корпуса систему плавно очерченных выступов, из которых расположенные на корпусе размещены по спирали с углом Φ2 закрутки, равным углу Φ1 закрутки внутренней трубки

Φ2 = Φ1,

торцевые стенки которой плотно прилегают к внутренней стенке корпуса.

Угол Φ1 закрутки плоской трубки составляет

Φ1 = arctg(H/πd1),

для обеспечения сборки (разборки) теплообменника шаг размещения выступов по внутренней стенке корпуса выполнен кратным длине окружности по внутреннему диаметру корпуса, имеет величину

S1 > (h+dв2)/cosΦ2,

а шаг вдоль спирали их размещения больше или равен диаметру основания выступа

S2≥dВ2,

где H шаг винтовой линии закрутки внутренней трубки;

h толщина внутренней закрученной многоканальной трубки;

S1 и S2 шаги выступов по внутренней стенке корпуса и вдоль винтовых осевых линий размещения выступов;

dВ2 диаметр полусферического выступа на внутренней стенке корпуса;

Φ1, Φ2 углы закрутки внутренней многоканальной трубки и винтовых осевых линий размещения выступов;

d1 внутренний диаметр корпуса.

Высота и диаметр выступов в каналах внутренней трубки связаны с размерами этих каналов

hВ1 (0,4 0,16)dЭ1,

dВ1 (0,55 0,8)bК1,

где hВ1, dВ1 высота и диаметр выступа в каналах внутренней трубки;

dЭ1, dК1 эквивалентный диметр, ширина канала внутренней трубки.

Высота и диаметр полусферических выступов на внутренней стенке корпуса зависят от геометрических размеров каналов, образуемых этой стенкой и наружной поверхностью закрученной внутренней трубки

hВ2=(0,05 0,1)dЭ2,

dВ2=(10 20)hВ2,

где hВ2, dВ2 высота и диаметр выступов на внутренней стенке корпуса;

dЭ2 эквивалентный диаметр канала между корпусом и внутренней трубкой.

Относительная площадь заполнения лунками наружной поверхности внутренней трубки составляет 50 60%

При увеличении относительной плотности лунок более 60% снижается темп роста коэффициента теплоотдачи и заметно повышается темп увеличения гидравлического сопротивления канала, что в итоге приводит к снижению энергетической эффективности теплообменника (Кикнадзе Г. И. Исследование процессов тепломассообмена в виде полусферических лунок на исходно гладких поверхностях. Отчет N 10774 от 18.10.86, ИАЭ, ЦИАМ, КНПО "Труд", с. 141).

При движении теплоносителя во внутренних каналах плоской трубки интенсификация теплообмена осуществляется за счет закрутки потока и вихреобразования при обтекании системы полусферических выступов, размеры и форма которых обеспечивают высокий коэффициент теплоотдачи при малом гидравлическом сопротивлении (Дрейцер Г. А. Проблемы создания компактных трубчатых теплообменных аппаратов. Теплоэнергетика N 3, 1995, с 13, Кикнадзе Г. И. и др. Отчет, с 142).

Наличие перегородок ( ребер), разделяющих живое сечение трубки на ряд каналов, приводит к развитию поверхности ее внутреннего тракта, что способствует росту эффективного коэффициента теплоотдачи (Исаченко В. П. и др. Теплоотдача. М. Энергоиздат, 1981, с. 44).

В канале между корпусом и плоской винтообразной трубкой рост теплоотдачи обусловлен закруткой потока, вихреобразованием на рельефных поверхностях трубки и корпуса, причем в этом случае закрутка стимулирует вихреобразование, обеспечивая предварительную закрутку потока, омывающего лунку или выступ, тем самым интенсифицируя теплообмен. Хороший тепловой контакт между торцевыми поверхностями внутренней трубки и корпусом позволяет использовать последний как элемент развития поверхности внутренней трубки, что приводит к значительному росту эффективного коэффициента теплоотдачи. Одинаковость углов закрутки внутренней трубки и винтовой осевой линии размещения на корпусе трехмерных турбулизаторов сохраняет закрутку потока по всей длине теплообменного элемента, что способствует интенсификации теплообмена и позволяет упростить технологический процесс сборки (разборки) теплообменника.

Применение многоканальных плоских трубок приводит к уменьшению эквивалентного диаметра отдельного канала, и при высоких давлениях внутренней среды позволяет использовать для изготовления теплообменника трубки из алюминиевых сплавов с малой толщиной стенки (Антикайн П. А. Металлы и расчет на плотность котлов и трубопроводов. М. Энергия, 1980. с. 339; Александров В. Г. Базанов Б. И. Справочник по авиационным материалам и технологии их применения. М. Транспорт, 1979, с 47, 48 и 49), что существенно снижает массу теплообменника в целом.

Таким образом, примененное сочетание разных методов турбулизации потока жидкости приводит к стимуляции вихреобразования при обтекании лунок и плавно очерченных выступов закруткой потока, что дополнительно с высокой энергетической эффективностью ( Беленький М. Я. и др. Теплогидравлические характеристики поперечно обтекаемых поверхностей с лунками. Теплоэнергетика, N 1, 1994, с 49; Кузнецов Е. Ф. Интенсификация теплообмена в каналах воздухоподогревателей ГТУ. Тяжелое машиностроение, N 6, 1991, с. 9, рис. 3) интенсифицирует теплообмен и является сверхэффектом рассматриваемого технического решения.

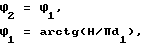

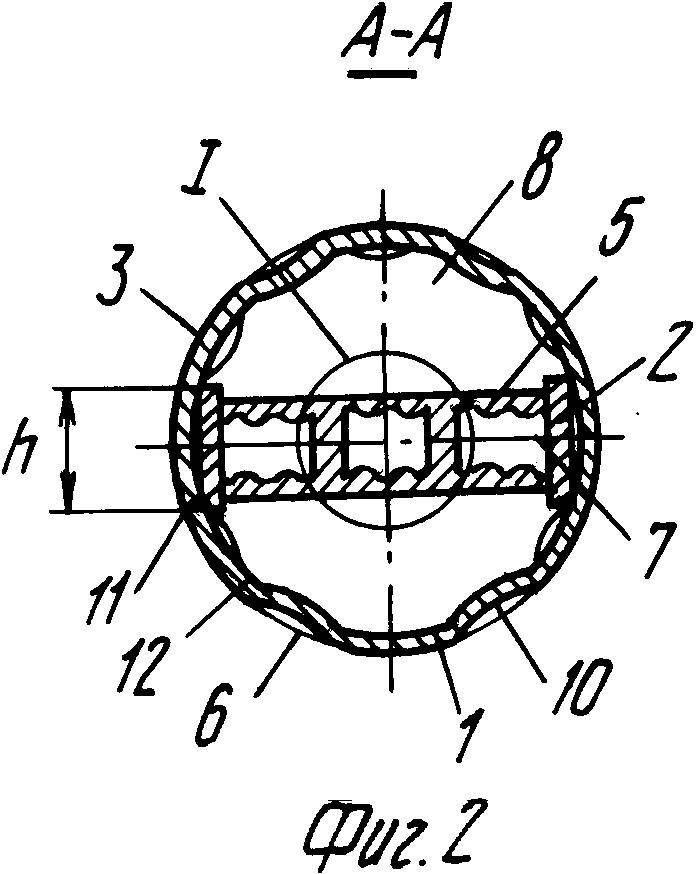

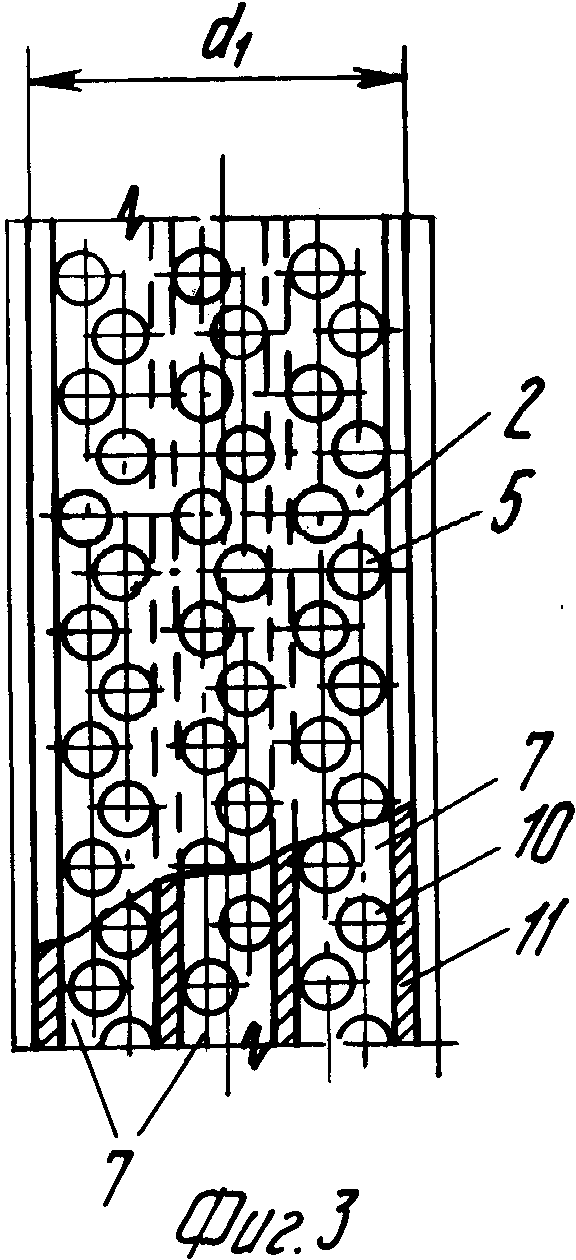

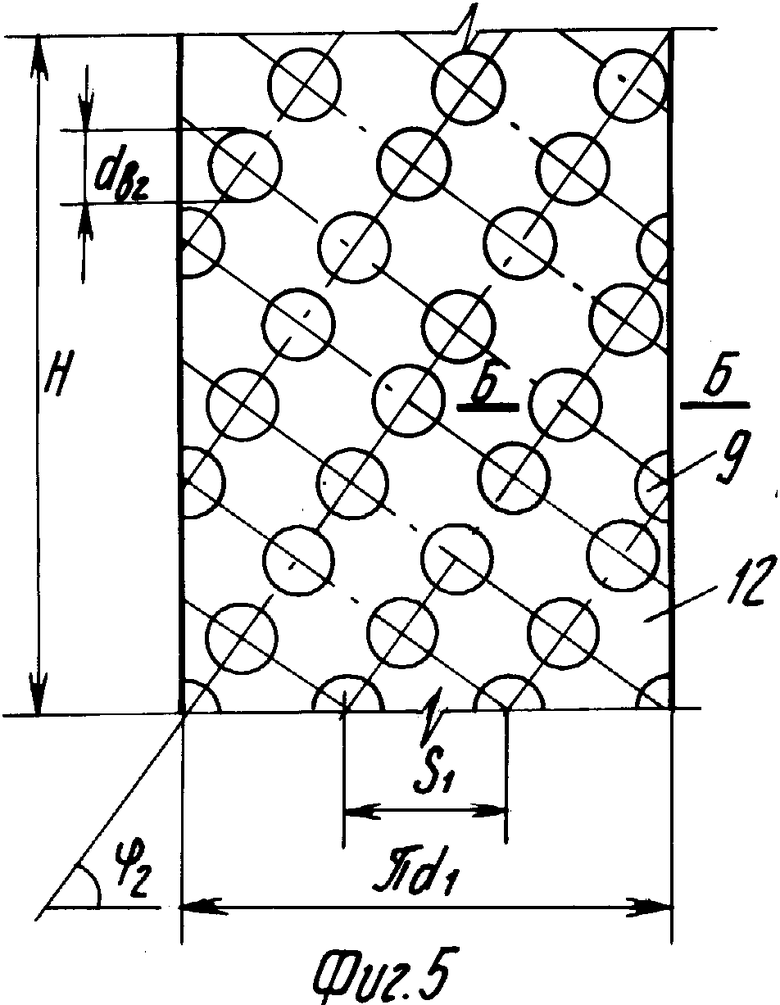

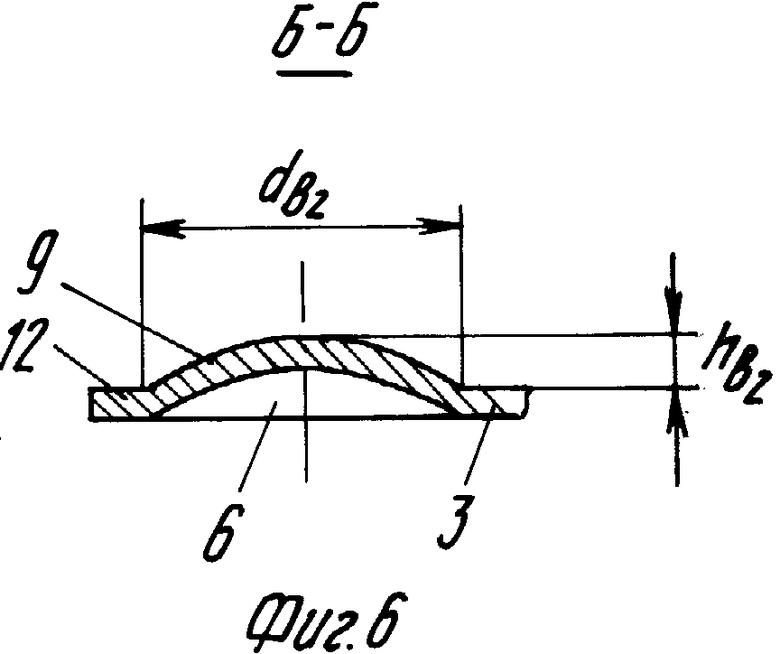

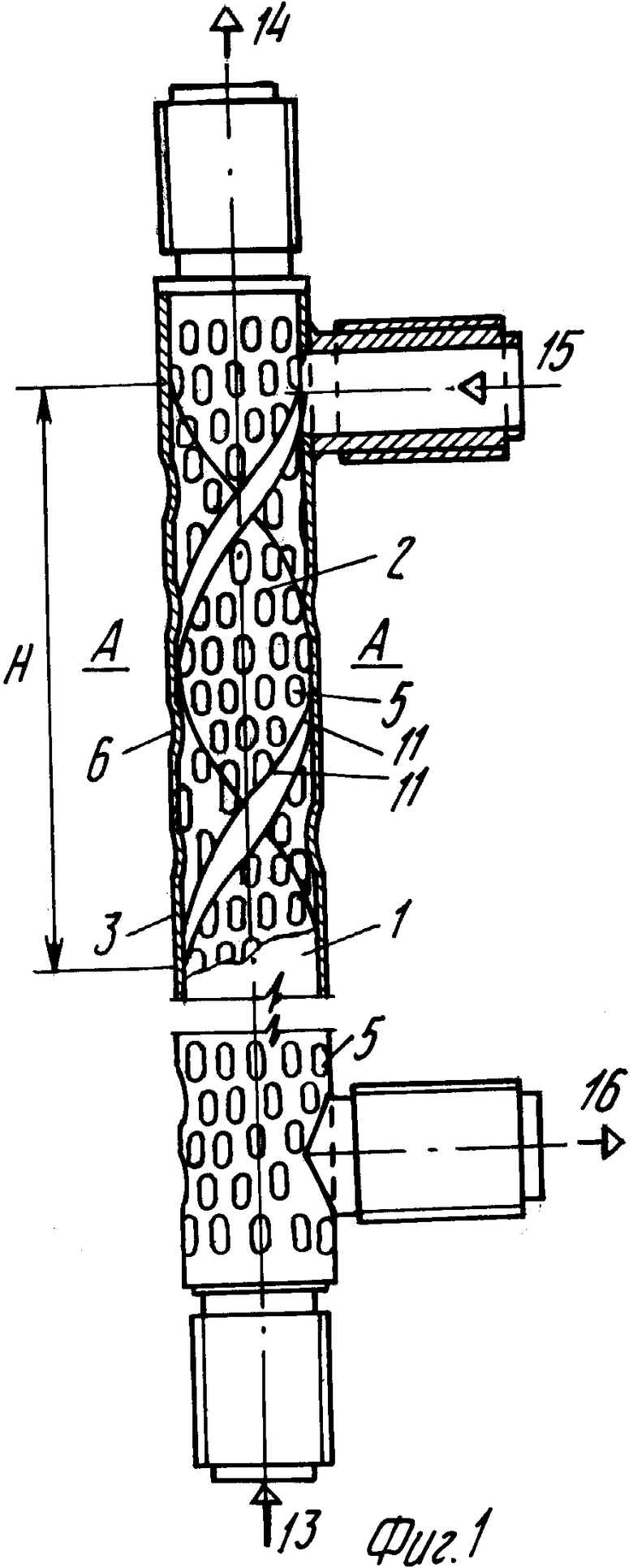

На фиг. 1 и 2 приведены продольный разрез и поперечное сечение теплообменника; на фиг. 3 и 4 размещение лунок и выступов на внутренней трубке; на фиг. 5 и 6 развертка участка поверхности корпуса с расположением выступов и сечение одного из них с указанием его основных размеров.

Теплообменник типа "труба в трубе" содержит корпус 1 и установленную в нем плоскую многоканальную закрученную трубку 2, имеет на их внешних поверхностях 3 и 4 рельеф в виде системы полусферических лунок 5 и 6, формирующих внутри каналов 7 и 8 трубки и корпуса систему плавно очерченных выступов 9 и 10, из которых расположенные 9 на корпусе 1 размещены по спирали с углом Φ2 закрутки, равным углу Φ1 закрутки внутренней трубки.

торцевые стенки 11 которой плотно прилегают к внутренней стенке 12 корпуса, шаг размещения выступов 9 по которой выполнен кратным внутреннему диаметру корпуса и имеет величину

S1 > (h+dв2)cosΦ2,

а шаг вдоль спирали их размещения больше или равен диаметру основания выступа

S2≥dВ2,

где H шаг винтовой линии закрутки внутренней трубки;

h толщина внутренней закрученной многоканальной трубки;

S1 и S2 шаги выступов по окружности внутренней стенки корпуса и вдоль винтовых осевых линий размещения выступов;

dВ2 диаметр полусферического выступа на внутренней стенке корпуса;

Φ1, Φ2 углы закрутки внутренней многоканальной трубки и винтовых осевых линий размещения выступов;

d1 внутренний диаметр корпуса.

Высота и диаметр выступов 10 в каналах 7 внутренней трубки связаны с геометрическими размерами этих каналов

hВ1=(0,04 0,16)dЭ1,

dВ1=(0,55 0,8)bК1,

а высота и диаметр выступов 9 на внутренней стенке 12 корпуса зависят от геометрических размеров каналов 8, образуемых этой стенкой и наружной поверхностью 4 закрученной внутренней трубки 2

hВ2=(0,05 0,1)dЭ2,

dВ2=(10 20)hВ2,

где d1 внутренний диаметр корпуса,

hВ1, dВ1 высота и диаметр выступа в каналах внутренней трубки;

dЭ1, dК1 эквивалентный диаметр, ширина канала внутренней трубки;

hВ2, dВ2 высота и диаметр выступов на внутренней стенке корпуса;

dЭ2 эквивалентный диаметр канала между корпусом и внутренней трубкой;

h толщина внутренней закрученной многоканальной трубки.

Относительная площадь заполнения лунками наружной поверхности внутренней трубки составляет 50 60%

При работе теплообменника один теплоноситель (стрелка 13) поступает в каналы 7 закрученной внутренней трубки 2, закручивается, омывает поверхность плавно очерченных выступов 10 и удаляется из внутренней трубки (стрелка 14).

Второй теплоноситель (стрелка 15) направляется в каналы 8 между корпусом 1 и внутренней трубкой 2, закручивается последней и спирально размещенными на корпусе плавно очерченными выступами 9 и, омывая рельефные поверхности корпуса и внутренней трубки, удаляется (стрелка 16) из теплообменника.

Технико-экономический эффект изобретения заключается в том, что за счет интенсификации теплообмена в каналах внутренней трубки и корпуса увеличивается коэффициент теплопередачи, поэтому при неизменном тепловом потоке уменьшается поверхность теплообменника, повышается компактность теплообменника, снижается его масса.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЖУХОТРУБНЫЙ ЗМЕЕВИКОВЫЙ ТЕПЛООБМЕННИК | 1996 |

|

RU2102673C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ТЕПЛООБМЕННАЯ ТРУБА | 1995 |

|

RU2095720C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2033592C1 |

| ТРУБЧАТЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ ГТД | 1999 |

|

RU2154248C1 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2027968C1 |

| ИНЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2102129C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2029212C1 |

| ГОРЕЛКА | 1996 |

|

RU2099639C1 |

| ОХЛАЖДАЕМАЯ МЕТАЛЛОКЕРАМИЧЕСКАЯ РАБОЧАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1995 |

|

RU2095579C1 |

| ОХЛАЖДАЕМАЯ СОПЛОВАЯ МЕТАЛЛОКЕРАМИЧЕСКАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1995 |

|

RU2097574C1 |

Использование: в теплотехнике, в частности в транспортной энергетике. Сущность изобретения: теплообменник типа "труба в трубе" содержит корпус 1 и установленную в нем плоскую многоканальную закрученную трубку 2, на внешних поверхностях которых выполнен рельеф в виде системы полусферических лунок 5 и 6, формирующих внутри каналов трубки 2 и корпуса 1 систему плавно очерченных выступов, причем выступы, расположенные на корпусе 1, размещены по спирали с углом закрутки, равным углу закрутки внутренней трубки 2. 5 з.п. ф-лы, 6 ил.

2. Теплообменник по п.1, отличающийся тем, что торцевые стенки плоской трубки плотно прилегают к внутренней стенке корпуса.

Φ1 = arctg(H/πd1),

шаг размещения выступов на внутренней стенке корпуса выполнен кратным длине окружности по внутреннему диаметру корпуса, имеет величину

S1 > (h+dв2)/cosΦ2,

и шаг вдоль спирали их размещения больше или равен диаметру основания выступа

S2 ≥ dв 2,

где Н шаг винтовой линии закрутки внутренней трубки;

h толщина внутренней закрученной многоканальной трубки;

S1, S2 шаги выступов на внутренней стенке корпуса и вдоль винтовых осевых линий размещения выступов;

dв 2 диаметр полусферического выступа на внутренней стенке корпуса;

Φ1, Φ2 - углы закрутки внутренней многоканальной трубки и винтовых осевых линий размещения выступов;

d1 внутренний диаметр корпуса.

hв 1 (0,04 0,16)dэ 1;

dв 1 (0,55 0,8)bк 1,

где hв 1, dв 1 высота и диаметр выступа в каналах внутренней трубки;

dэ 1, bк 1 эквивалентный диаметр и ширина канала внутренней трубки.

hв 2 (0,05 0,1)dэ 2;

dв 2 (10 20)hв 2,

где hв 2, dв 2 высота и диаметр выступов на внутренней стенке корпуса;

dэ 2 эквивалентный диаметр канала между корпусом и внутренней трубкой.

| Будов В.М., Дмитриев С.М | |||

| Форсированные теплообменники СЭУ | |||

| - М.: Энергоатомиздат, 1989, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1997-12-27—Публикация

1995-11-14—Подача