Предлагаемое изобретение относится к конструкциям массообменных колонн насадочного типа для взаимодействия систем газ (пар) жидкость, предназначенных для малотоннажных процессов абсорбции, ректификации и может найти применение в химической, нефтехимической, пищевой и других отраслях промышленности, а также в производстве чистых и сверхчистых химических реактивов.

Известна массообменная колонна, включающая вертикальный цилиндрический корпус, поддерживающие решетки, слой насадки на каждой распределительной решетке, устройство для перераспределения жидкости под промежуточными решетками (Рамм В.М. Абсорбция газов. М. Химия, 1976, с. 310).

Недостатком известной массообменной колонны является недостаточно высокая эффективность массообмена из-за неравномерности распределения жидкости и газа (пара) по поперечному сечению колонны, байпасирования потоков газа (пара) и жидкости по высоте слоя насадки и вследствие каналообразования в потоках газа (пара) и жидкости.

Наиболее близкой и заявляемой по технической сущности и достигаемому эффекту является массообменная колонна, включающая вертикальный цилиндрический корпус, поярусно расположенные внутри него поддерживающие распределительные конические решетки с перфорациями в виде арочных прорезей с тангенциально направленными осями, слой насадки на каждой распределительной решетке (Патент РФ N 1823196, м. кл. B 01 D 3/22, 1991).

Недостатком известной массообменной колонны является снижение эффективности массообмена, приходящейся на единицу высоты колонны, за счет значительной высоты устройств для перераспределения жидкости в направляющих конусах.

Цель изобретения повышение эффективности и экономичности массообмена между газом (паром) и жидкостью за счет интенсификации конвективного массообмена на каждой распределительной решетке при максимальных скоростях легкой фазы газа (пара), за счет уменьшения расстояния по высоте между распределительными решетками и увеличения количества реальных контактов на единицу высоты колонны, за счет упрощения конструкции колонны и снижения ее материалоемкости и трудовых затрат на изготовление, монтаж, ремонт и обслуживание.

Цель достигается тем, что, в массообменной колонне, содержащей вертикальный цилиндрический корпус, поярусно расположенные внутри него поддерживающие распределительные конические решетки с перфорациями в виде арочных прорезей с тангенциально направленными осями, слой насадки на каждой распределительной решетке, каждая коническая распределительная решетка выполнена в виде конуса, ориентированного вершиной вниз, с центральным отверстием у вершины, расположенным осесимметрично по отношению к основанию конуса, наружный диаметр основания конуса меньше внутреннего диаметра цилиндрического корпуса для обеспечения свободного прохождения внутри корпуса, внутри отверстий конусов установлен вертикальный стержень, закрепленный к вершинам конусов точечной сваркой, причем наружный диаметр стержня меньше внутреннего диаметра отверстия у вершины конуса, между внутренними стенками отверстий у вершин конусов и поверхностью стержня образуются пространства для прохождения газа (пара) и жидкости, в самой нижней части корпуса к его внутренним стенкам прикреплено не меньше трех упоров по периметру для установки на них самой нижней распределительной решетки, самые меньшие линейные размеры элементов насадки, засыпаемой на распределительные решетки, больше разности между внутренним диаметром корпуса и наружным диаметром конической распределительной решетки.

Предлагаемая массообменная колонна за счет своих отличительных признаков обеспечивает решение поставленной технической задачи повышение эффективности и экономичности массообмена между газом (паром) и жидкостью.

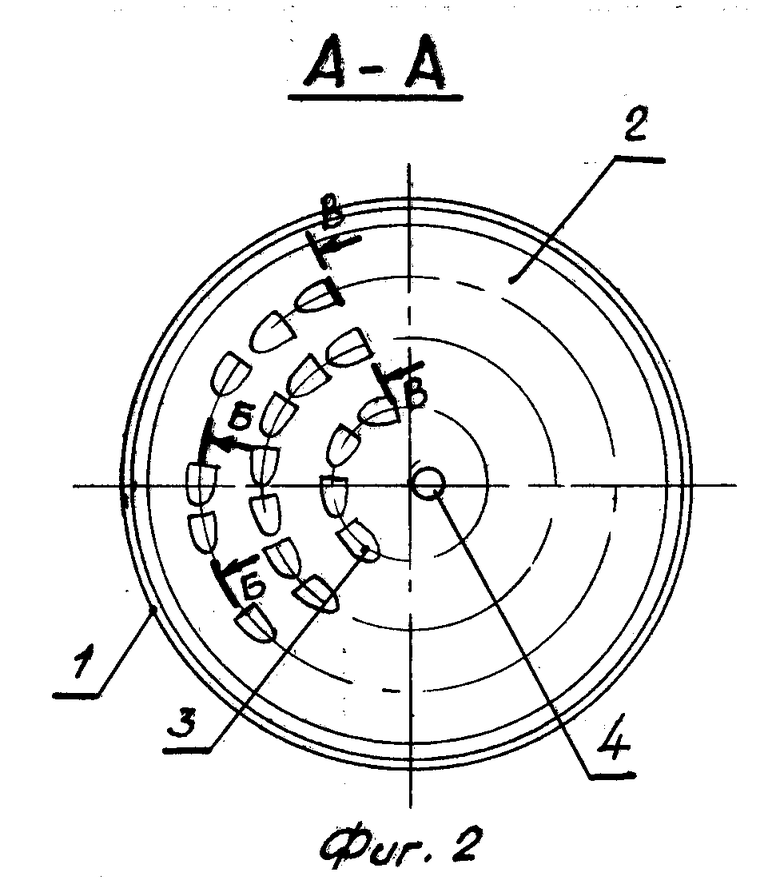

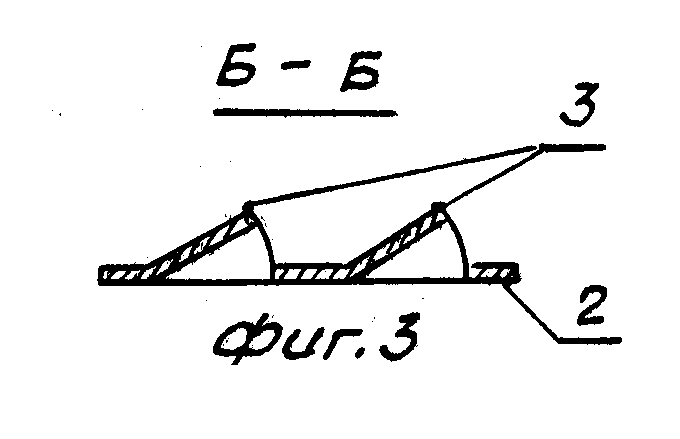

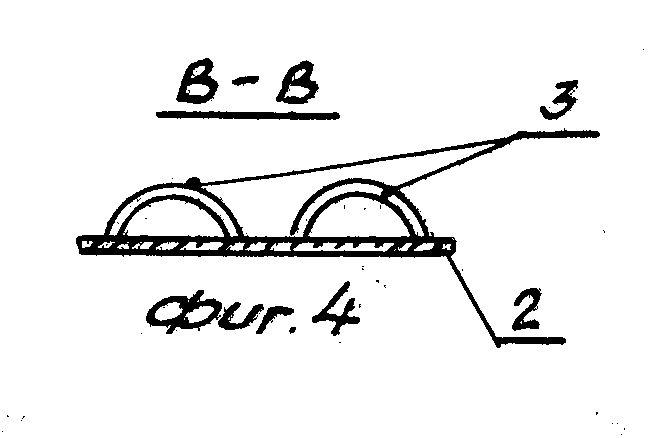

На фиг. 1 схематически представлен продольный разрез массообменной колонны; на фиг. 2 поперечный разрез в плоскости А-А фиг. 1; на фиг. 3 - разрез по Б-Б фиг. 2; на фиг. 4 разрез по В-В фиг. 2.

Массообменная колонна (фиг. 1 4) содержит вертикальный цилиндрический корпус 1, поддерживающие конические распределительные решетки 2 в виде конусов, ориентированных вершинами вниз, с перфорациями в виде арочных прорезей 3 с тангенциально направленными осями, в каждой конической решетке 2 выполнено отверстие у вершины осесимметрично по отношению к основанию конуса, наружный диаметр основания конической решетки 2 меньше внутреннего диаметра цилиндрического корпуса 1 для обеспечения свободного прохождения конической решетки 2 внутри корпуса 1, внутри отверстий конических решеток 2 установлен вертикальный стержень 4, закрепленный к вершинам решеток 2 точечной сваркой 5, причем наружный диаметр стержня 4 меньше внутреннего диаметра отверстия у вершины конической решетки 2, между внутренними стенками отверстий у вершин конических решеток 2 и поверхностью стержня 4 образуются пространства для прохождения газа (пара) и жидкости. В самой нижней части цилиндрического корпуса 1 к его внутренним стенкам прикреплено не менее трех упоров 7 по периметру для установки на них самой нижней распределительной решетки 2.

Самые меньшие линейные размеры элементов насадки 6, засыпаемой на распределительные решетки 2, больше разности между внутренним диаметром корпуса 1 и наружным диаметром конической распределительной решетки 2. К нижней и к верхним частям корпуса 1 прикреплены фланцы 8 с образованием отдельных царг для соединения болтами нескольких царг по высоте. Слой насадки 6 засыпается на каждую распределительную решетку 2 последовательно снизу вверх при опускании каждой решетки 2 в колонну на высоту, равную не больше половины расстояния между смежными решетками 2 по высоте. Высота слоя насадки 6 на каждой конической распределительной решетке 2 равна не меньше половины расстояния между решетками 2 по высоте. Для подачи жидкости в колонну служит разъемный штуцер 9, установленный над слоем насадки 6 на решетке 2.

Для предупреждения подъема связанных между собой поддерживающих распределительных конических решеток 2 верхняя решетка 2 фиксируется стопорным винтом 10, установленным в верхний фланец 8 корпуса 1.

Свободное сечение арочных прорезей 3, выполненных в конических решетках 2, составляет от 10 до 15% от полного сечения колонны.

Массообменная колонна работает следующим образом.

Газ (пар) поступает в корпус 1 колонны (фиг. 1 4) снизу и движется вверх, проходит через арочные прорези 3 с тангенциально направленными осями распределительных решеток 2, контактируя при этом со стекающей сверху вниз жидкостью, сообщая ей часть кинетической энергии, в результате чего в слое насадки 6 на решетке 2 образуется слегка вращающийся двухфазный газо(паро)-жидкостной поток. При накоплении на решетке 2 жидкости последняя частично сливается через отверстие у конуса решетки 2 между стенками отверстия и стенками стержня 4 так как внутренний диаметр отверстия конусов больше наружного диаметра стержня, а частично сливается через нижние арочные прорези 3 решетки 2, а также через край основания конической решетки 2 в пространстве между внутренними стенками корпуса 1 и наружными кромками конической решетки 2. Причем распределение слива жидкости с решетки 2 происходит равномерно через различные отверстия и щели и может быть оценено статистически в условиях турбулентного режима пульсаций. При этом достигается самая высокая эффективность массообмена за счет конвективного переноса. При малых удельных нагрузках по газу (пару) и жидкости слив жидкости происходит преимущественно через нижние арочные прорези 3 и щели решеток 2, а газ (пар) проходит преимущественно через верхние арочные прорези 3 и щели решеток 2, чем при режиме турбулентных пульсаций.

В условиях высокоэффективного режима турбулентных пульсаций газа (пара) и жидкости в слое насадки 6 на распределительных решетках 2 происходит повышение эффективности массообмена в фазах за счет дополнительной турбулизации, создаваемой движущейся насадкой, которая не выходит за пределы объема между нижней и верхней решетками, так как образующиеся зазоры между решетками 2 и корпусом 1, а также размеры арочных прорезей 3 решеток 2 меньше минимальных линейных размеров рабочих элементов 6.

В условиях работы массообменной колонны при высокоэффективном режиме турбулентных пульсаций в каждом объеме слоя насадки 6 между двумя нижней и верхней решетками 2 структуры потока жидкости близка к модели полного перемешивания с высокой эффективностью массообмена по Мерфи ячейки полного перемешивания, очевидно, что с расстояния между решетками 2 по высоте могут быть значительно уменьшены, что позволит значительно увеличить общую эффективность массообмена колонны.

Технические преимущества заявляемой масообменной колонны по сравнению с прототипом заключаются в повышении эффективности и экономичности массообмена между газом (паром) и жидкостью за счет уменьшения высоты ячейки полного перемешивания с одновременным повышением эффективности массообмена по Мерфи ячейки полного перемешивания в условиях высокоэффективного режима турбулентных пульсаций, за счет упрощения конструкции колонны, возможности ее транспортировки в собранном виде, уменьшения затрат на изготовление, монтаж и ремонт.

Общественно полезные преимущества заявляемой массообменной колонны по сравнению с прототипом, вытекающие из технических преимуществ, заключается в повышении разделяющей способности колонны и; как следствие, в повышении чистоты и качества продуктов разделения и в снижении их себестоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССООБМЕННАЯ КОЛОННА С ПЛАВАЮЩЕЙ НАСАДКОЙ | 1996 |

|

RU2102106C1 |

| МАССООБМЕННАЯ ВАКУУМНАЯ КОЛОННА | 1994 |

|

RU2114676C1 |

| МАССООБМЕННАЯ РЕШЕТЧАТАЯ КОЛОННА | 1994 |

|

RU2093240C1 |

| СЕКЦИОНИРОВАННАЯ НАСАДОЧНАЯ КОЛОННА | 1994 |

|

RU2097095C1 |

| РЕШЕТЧАТАЯ КОЛОННА | 1994 |

|

RU2097096C1 |

| МАССООБМЕННАЯ КОЛОННА | 1992 |

|

RU2088297C1 |

| ВАКУУМНАЯ РЕШЕТЧАТАЯ КОЛОННА | 1994 |

|

RU2114677C1 |

| ВАКУУМНАЯ НАСАДОЧНАЯ СЕКЦИОНИРОВАННАЯ КОЛОННА | 1994 |

|

RU2118196C1 |

| МАССООБМЕННАЯ КОЛОННА | 1992 |

|

RU2050912C1 |

| МАССООБМЕННАЯ КОЛОНКА ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 1992 |

|

RU2050911C1 |

Использование: изобретение относится к конструкциям насадочных массообменных колонн для взаимодействия системы газ (пар) - жидкость, предназначенных для процессов абсорбции, ректификации, особенно для малотоннажных производств химических реактивов высокой частоты и может найти применение в химической, нефтехимической, пищевой и других отраслях промышленности. Сущность изобретения: в массообменной колонне, содержащей вертикальный цилиндрический корпус, поярусно расположенные распределительные конические решетки с перфорациями в виде арочных прорезей с тангенциально направленными осями, с центральными отверстиями у вершин, через которые установлен осесимметрично вертикальный стержень, закрепленный к вершинам конических решеток точечной сваркой, конические решетки имеют наружный диаметр, меньше внутреннего диаметра корпуса для свободного прохождения. Самая нижняя и самая верхняя решетки упираются в ограничители. На каждую решетку засыпана насадка высотой слоя больше половины расстояния между решетками по высоте. Новым в заявляемом изобретении является закрепление распределительных конических решеток к вертикальному стержню, ограничение перемещения нижней решетки вниз и верхней решетки вверх, возможность транспортировки колонны в окончательном собранном состоянии, возможность работы колонны в широких диапазонах нагрузок без механического уноса насадки с потоком газа (пара) и жидкости. 4 ил.

Массообменная колонна для взаимодействия между газом (паром) и жидкостью, включающая вертикальный цилиндрический корпус, поярусно расположенные в нем поддерживающие распределительные конические решетки с прорезями в виде арочных прорезей с тангенциально направленными осями, слой насадки на каждой распределительной решетке, отличающаяся тем, что каждая коническая распределительная решетка выполнена в виде конуса, ориентированного вершиной вниз, с центральным отверстием у вершины, расположенным осесимметрично по отношению к основанию конуса, наружный диаметр основания конуса меньше внутреннего диаметра цилиндрического корпуса для обеспечения свободного прохождения конуса внутри корпуса, внутри отверстий конусов установлен вертикальный стержень, закрепленный к вершинам конусов точечной сваркой, причем наружный диаметр стержня меньше внутреннего диаметра отверстия у вершины конуса, между внутренними стенками отверстий у вершин конусов и поверхностью стержня образуются пространства для прохождения газа (пара) и жидкости, в самой нижней части корпуса к его внутренним стенкам прикреплено не меньше трех упоров для установки на них самой нижней распределительной решетки, самые меньшие линейные размеры элементов насадки, засыпаемой на распределительные решетки, больше разности между внутренним диаметром корпуса и наружным диаметром конической распределительной решетки.

| RU, 1823196, A1, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1996-08-08—Подача