Изобретение относится к устройствам, предназначенным для разделения многокомпонентных текучих сред, в частности к устройствам, предназначенным для очистки газов от твердых частиц, таких как песок, пыль, зола и др.

Проблема очистки газов от твердых частиц является острой для широкого ряда производств, использующих газы или выбрасывающих отработанные газы, например при добыче и транспортировке природного газа, при добыче угля, при производстве цемента, агломерата, кокса, стали и др.

Для очистки газов от пыли применяют различные устройства: отстойники, фильтры, сухие циклоны, мокрые скрубберы, электрофильтры. Наиболее трудно очищаются газы от тонкодисперсных частиц.

Известны также инерционные разделители, в которых газ очищается от твердых частиц при протекании через конические решетки, составленные из особым образом установленных колец.

Известен инерционный пылеочиститель(см. книгу Батурина В.В. Основы промышленной вентиляции, М. 1949, с. 262). В нем в качестве колец использованы усеченные конические элементы. Однако из-за простой формы колец в пылеочистителе достигалась невысокая эффективность очистки, всего 90% для цементной пыли.

Известно устройство для разделения. (см. патент СССР N 1804340), в котором каждое кольцо выполнено с заостренной задней кромкой, а внутренняя сторона колец выполнена криволинейной. Указанное устройство обеспечивает очистку пыли более крупной, чем цементная пыль, с эффективностью 95-97%

Известно также устройство для очистки многокомпонентных сред (см. патент США N 5221305). В этом устройстве кольца имеют выпуклую внутреннюю поверхность, острый, до 90o угол между внутренней и задней поверхностью и острую кромку на пересечении этих поверхностей.

В описании устройства указывается, что эффективность очистки в нем газа от пыли составляет 95% однако пыл была намного крупнее цементной пыли.

Наиболее близким к заявленному является воздухоочистительное устройство, (см. а.с. СССР N 1018692), в котором каждое разделительное кольцо имеет наружную цилиндрическую, внутреннюю коническую, заднюю торцевую и сопрягающую последние торовую поверхности. Указанный сепаратор при очистке воздуха от пыли размером 140-180 мкм обеспечивал эффективность около 98%

Указанный сепаратор принят за прототип предлагаемого.

При анализе работы этого сепаратора авторы выделяют в нем участок входа, участок сепарации, расположенный за задней поверхностью каждого кольца до входа в межкольцевой зазор, и участок выхода очищенного воздуха. Они характеризуют участок сепарации углом поворота потока к оси сепаратора β 45o 90o.

Однако кроме этого параметра, характерного для всех разделителей, имеется еще ряд факторов, влияющих на работу устройства. Важнейшими из них являются условия поворота потока при отекании внутреннего угла кольца.

При скруглении этого угла радиусом поток в силу инерции среды обтекает его по траектории с большим радиусом.

При этом зона отрыва, пространство между задней поверхностью кольца и линией тока, заполняется неорганизованными потоками и вихрями, гасящими энергию потока. Центробежное ускорение, действующее на твердые частицы, обратно пропорционально радиусу поворота потока, поэтому в известном сепараторе они недостаточно велики. Это является причиной низкой эффективности очистки.

В предложенном устройстве указанный недостаток устраняется. Заявленный инерционный сепаратор содержит цилиндрический корпус, установленный в нем соосно ряд колец последовательно уменьшающегося диаметра и трубу отвода среды от меньшего кольца за пределы корпуса. Кольца расположены в ряду на расстоянии друг от друга и имеют внутреннюю коническую, заднюю торцевую и сопрягающую их торовую поверхности.

Заявленный инерционный сепаратор отличается от известного тем, что радиус торовой поверхности каждого кольца выполнен в пределах от 0,02 до 0,15 (d0 d1,

где

d0 -внутренний диаметр определенного кольца, а

d1 внутренний диаметр последующего кольца.

При такой величине радиуса скругления за углом обтекания кольца образуется значительная зона отрыва потока. В этой зоне формируется замкнутый торовый вихрь, имеющий большую устойчивость благодаря цельности и полноте его формы, согласованности ее с потоком газа и слабости противотоков.

Торовый вихрь подпитывается энергией потока и является основным механизмом удаления частиц, включая тонкодисперсные. Благодаря малому радиусу вихрь развивает в сепараторе наибольшие центробежные ускорения. Кроме того, расположенный на границе очищаемого потока вихрь направляет частицы через поток, что обеспечивает пересечение потока более мелкими частицами.

При увеличении радиуса торовой поверхности кольца больше 0,15(d0-d1) зона отрыва принимает форму вытянутого по потоку "кармана", который заполняется дополнительными вихрями, вращающимися в сторону течения потока. Дополнительные вихри ослабляют торовый вихрь и он теряет энергию и устойчивость. В итоге эффективность очистки резко падает, а гидросопротивление сепаратора растет.

При уменьшении радиуса торовой поверхности менее 0,02(d0-d1) зона отрыва и торовый вихрь достигают наибольших размеров. Однако за углом обтекания между потоком и вихрем образуется свободное пространство. Из-за резкого перепада скоростей на заостренной вершине угла обтекания за углом генерируются сильные дополнительные вихри. Они противодействуют основному вихрю и ослабляют его. В результате эффективность очистки снижается, а гидравлическое сопротивление сепаратора увеличивается.

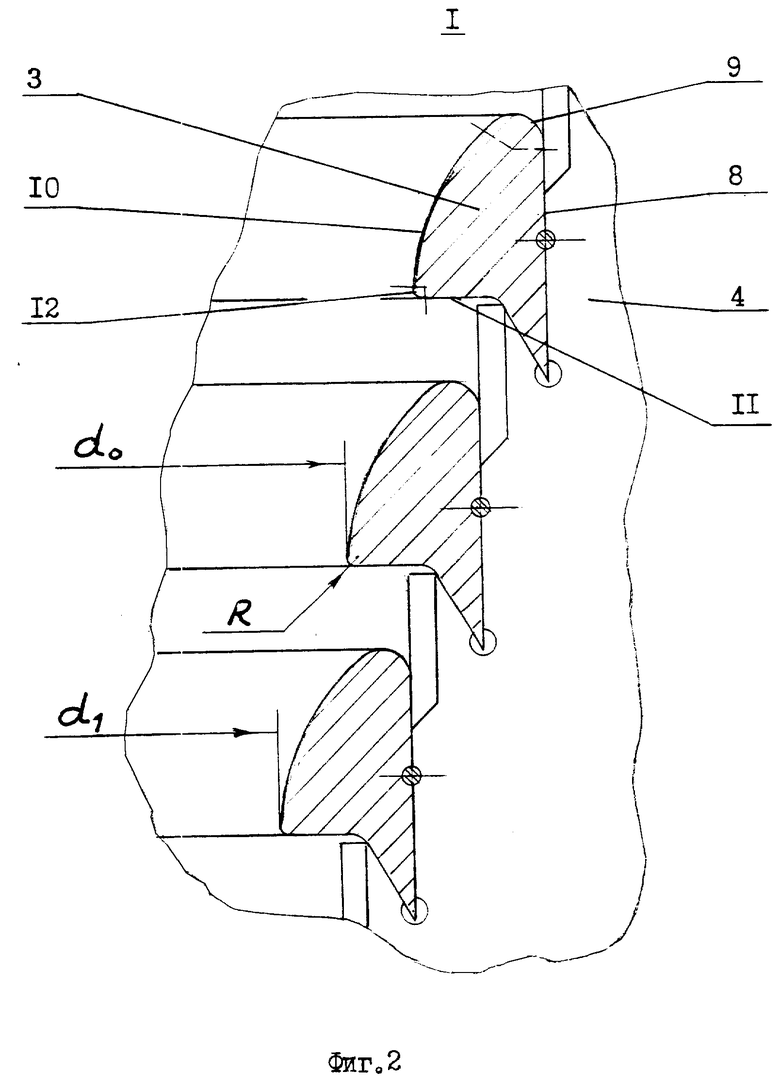

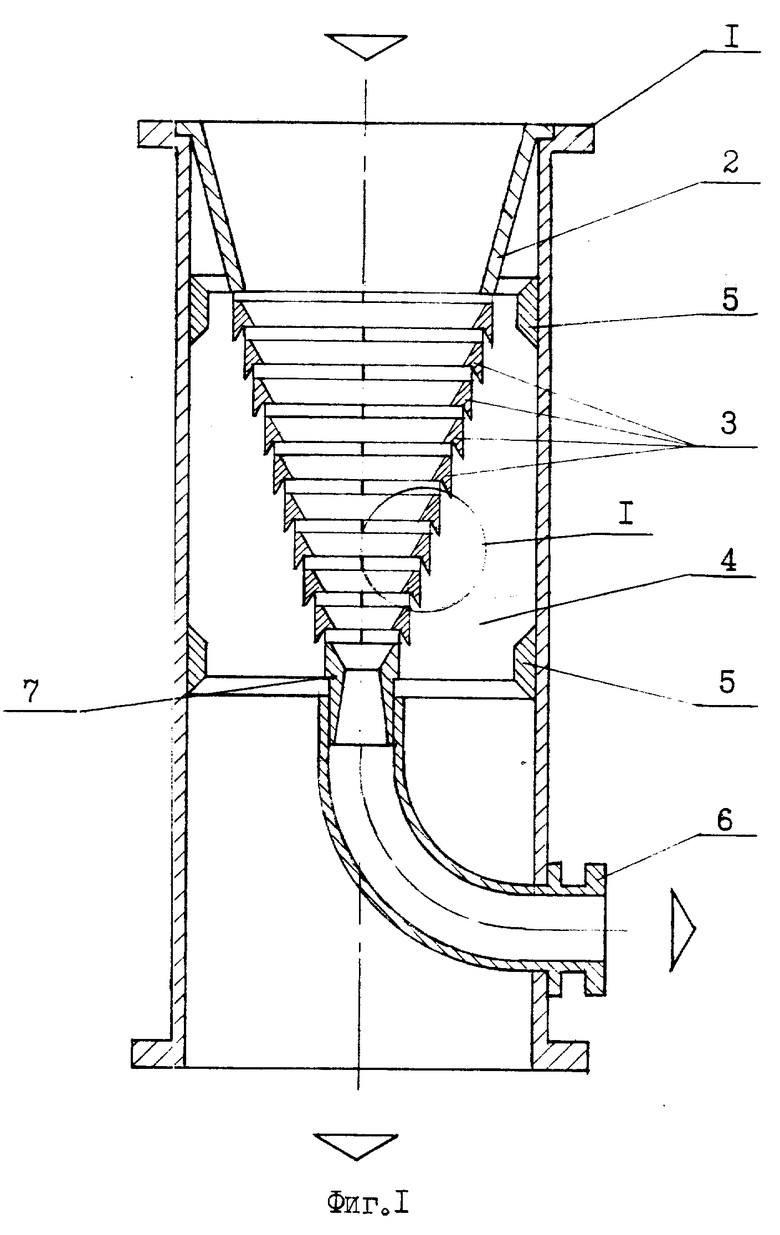

Пример 1 выполнения предложенного устройства приведен на чертежах, где на фиг. 1 показан общий вид инерционного сепаратора, а на фиг. 2 узел I на фиг. 1, укрупнено показаны в сечении разделительные элементы сепаратора.

Инерционный сепаратор состоит из цилиндрического корпуса 1, конуса 2, колец 3, реек 4, бандажей 5, трубы отвода 6 и выхлопного сопла 7.

Кольца 3 имеют одинаковое сечение, установлены на одинаковом расстоянии друг от друга и уменьшаются по диаметру последовательно к выходу. Кольца 3 закреплены в заданном положении рейками 4, которые соединены между собой бандажами 5. С помощью реек кольца 3 соединены с конусом 2 и вместе образуют сборную решетку, которая закреплена в корпусе 1. В нижней части корпуса закреплена труба отвода 6, выходное сопло 7, которое установлено за последним кольцом 3 и служит для отбора и отвода концентрированной среды.

Отдельные кольца, показанные в сечении на фиг. 2, имеют наружную цилиндрическую поверхность 8, оголовок 9, внутреннюю коническую 10, заднюю торцевую 11 и сопрягающую их торовую 12 поверхности. На фиг. 2 показаны также внутренние диаметры колец d0 и d1, по которым рассчитывается величина радиуса скругления R поверхности 12. В примере шаг измерения диаметра колец принят постоянным, поэтому радиусы скругления R у всех колец одинаковы.

Инерционный сепаратор работает следующим образом. При подаче на вход корпуса 1 запыленной среды осевой поток проходит вдоль внутренней поверхности первого кольца 3. За скруглением 12 кольца происходит отрыв потока, в зоне которого устанавливается газодинамический торовый вихрь. Часть газа обтекает вихрь, при этом твердые частицы пыли отбрасываются центробежными силами в осевой поток. Очищенный газ поступает в зазор между кольцами 3 и направляется к выходу из корпуса 1. Осевой поток попадает на поверхность 10 второго кольца 3 и процесс разделения повторяется. За последним кольцом 3 в осевом потоке остается небольшая часть газа и большая часть пыли. Эта концентрированная среда поступает в узел отвода 6 и выводится из сепаратора для дополнительного разделения вне сепаратора.

Пример 2. Используют сепаратор с внутренним диаметром входного кольца 200 мм, выходного кольца 14 мм, с кольцами идентичных размеров высотой 20 мм и шагом уменьшения диаметра 6 мм при ширине межкольцевого зазора 100 мм. Радиус скругления торовой поверхности составляет 0,12 мм. Скорость подачи пылегазового потока 30 м/сек, концентрация пыли до 10000 мг/м3.

Фракционный состав пыли,

от 0 до 5 мкм 5,

от 5 до 10 мкм 55,

от 10 до 100 мкм 40.

Средняя статистическая степень очистки составляет 94-95%

Пример 3. Используют сепаратор, отличающийся от описанного в примере 2 только большим радиусом скругления, равным 0,9 мм. Скорость подачи серы, концентрация пыли на входе и ее фракционный состав те же, что и в примере 2.

Средняя статистическая степень очистки составляет 0,95%

Предложенное устройство может применяться как в одиночном, так и в групповом вариантах. При последовательном соединении сепараторов повышается общая эффективность очистки установки. При параллельном соединении сепараторов в пакеты увеличивается общая производительность установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕДИНАМИЧЕСКИЙ РАЗДЕЛИТЕЛЬ | 1997 |

|

RU2122887C1 |

| ВИХРЕДИНАМИЧЕСКИЙ СЕПАРАТОР | 1996 |

|

RU2102114C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ДВУХФАЗНЫХ СМЕСЕЙ | 1996 |

|

RU2111044C1 |

| СПОСОБ ТУШЕНИЯ ПОЖАРОВ | 1997 |

|

RU2110302C1 |

| СПОСОБ ТУШЕНИЯ ЛЕСНЫХ ПОЖАРОВ | 2008 |

|

RU2367491C1 |

| Устройство для мокрой очистки газов | 1988 |

|

SU1576185A1 |

| СПОСОБ ТУШЕНИЯ ОЧАГОВЫХ ПОЖАРОВ | 2008 |

|

RU2375091C1 |

| ПЫЛЕУЛОВИТЕЛЬ МЕЛКОДИСПЕРСНОЙ ПЫЛИ | 2006 |

|

RU2316397C1 |

| ВЕНТИЛЯТОР-ПЫЛЕУЛОВИТЕЛЬ | 2016 |

|

RU2628394C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА | 2003 |

|

RU2229346C1 |

Изобретение относится к устройствам, предназначенным для разделения многокомпонентных текучих сред, в частности для очистки газов от твердых частиц. Сущность изобретения: сепаратор содержит цилиндрический корпус, установленный в нем соосно ряд расположенных на расстоянии друг от друга колец последовательно уменьшающегося диаметра и трубу отвода среды от меньшего кольца за пределы корпуса. При этом каждое кольцо имеет внутреннюю коническую, заднюю торцевую и сопрягающую их торовую поверхности. Предложенное устройство отличается от известных тем, что радиус торовой поверхности каждого кольца выполнен в пределах от 0,02 до 0,15 (d0-d1), Где d0 - внутренний диаметр определяемого кольца, d1 - внутренний диаметр последующего кольца. 2 ил.

Инерционный сепаратор для разделения многокомпонентных текучих сред, содержащий цилиндрический корпус, установленный в нем соосно ряд расположенных на расстоянии друг от друга колец последовательно уменьшающегося диаметра, каждое из которых имеет внутреннюю коническую, заднюю торцевую и сопрягающую их торовую поверхности, и трубу отвода среды от меньшего кольца за пределы корпуса, отличающийся тем, что радиус торовой поверхности каждого кольца выполнен в пределах 0,02 0,15 (d0 d1), где d0 - внутренний диаметр определяемого кольца, d1 внутренний диаметр последующего кольца.

| US, патент, 5221305, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1018692, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1996-09-20—Подача