Предлагаемое изобретение относится к области машиностроения и может быть использовано при упрочении инструмента, режущего и металлодавящего из безвольфрамовых твердых сплавов.

Наиболее близким техническим решением, которое принято за прототип, является способ упрочнения инструмента из безвольфрамовых твердых сплавов, включающий ионно-плазменное нанесение покрытия [1]

Известное покрытие не обеспечивает необходимой адгезионной прочности сцепления покрытия с подложкой.

Для повышения адгезионной прочности сцепления перед нанесением покрытия поверхность инструмента полируют, наносят в рабочей зоне электроискровым или лазерным методом слой на основе карбида вольфрама с последующей полировкой. Кроме того, перед нанесением слоя на основе карбида вольфрама прочность инструмента шаржируют порошком карбида вольфрама. Кроме этого на рабочую поверхность наносят слой на основе карбида вольфрама, содержащий дополнительно гафний и рений и, по крайней мере, один или несколько металлов из группы: рутений, родий, палладий, при следующем соотношении компонентов, в мас. гафний 3-6, рений 2-4, один или несколько металлов из группы: рутений 0,05 - 0,2, родий 0,05 0,2, палладий 0,05 0,2, карбид вольфрама остальное.

Полировка инструмента перед электроискровым или лазерным нанесением слоя карбида вольфрама улучшает качество электроискровой или лазерной обработки.

Нанесение электроискровым или лазерным методами на рабочую зону подложки карбида вольфрама повышают адгезионную прочность сцепления покрытия с подложкой.

Экранирование матричной никель-молибденовой фазы шаржированием порошком карбида вольфрама улучшает качественные характеристики подложки для восприятия последующей электроискровой и лазерной обработки.

Наличие в слое карбида вольфрама, наносимом электроискровым или лазерным методами, гафния и рения повышает прочность слоя подложки.

Наличие в слое карбида вольфрама, наносимым электроискровым или лазерными методами, одного или нескольких металлов: рутения, родия, палладия повышает прочность слоя как подложки, а также повышает адгезионную прочность сцепления покрытия с подложкой.

Повторная полировка рабочей зоны после нанесения электроискровым или лазерным методами слоя карбида вольфрама и слоя карбида вольфрама с легирующими компонентами повышает качество ионно-плазменного покрытия.

Примеры реализации способа.

Пример 1. Механически закрепляемая пластинка из безвольфрамового твердого сплава КНТ-16 проходного резца перед нанесением покрытия TiN-CzN на установке "Булат" затачивалась алмазным кругом АС0125/100, Б1, 100%-ной концентрации без охлаждения по режиму: V 15-20 м/с, S 1,5 2,0 м/мин, t 0,01 0,02 мм/дв. ход. Доводка выполняется алмазными кругами АСР80/63, Б1, 100%-ной концентрации по режиму: V 25 30 м/с, S 1,0 1,5 м/мин, t 0,005 мм/дв. ход, Последующую полировку выполняют алмазной пастой АСМ7/3. Затем на установке "Элитрон" в рабочей зоне электроискровым методом наносят слой толщиной 20 мкм на основе карбида вольфрама /режим: рабочий ток 1,3 А, амплитуда 0,6 мм, частота f 100 Гц, импульсн. напряж. на конденсат не более 110 В/. Затем выполняется полировка алмазной пастой АСМ7/3.

Пример 2. Механически закрепляемая пластинка из безвольфрамового твердого сплава КНТ-16 проходного резца перед нанесением покрытия TiN-CzN на установке "Булат" затачивалась алмазным кругом АС 0125/100, В1, 100%-ной концентрации без охлаждения по режиму: V 15 20 м/с, S 1,5 2,0 м/мин, t 0,01 - 0,02 мм/дв. ход. Доводка выполняется алмазными кругами АСР80/63, Б1, 100%-ной концентрации по режиму: V 25 30 м/с, S 1,0 1,5 м/мин, t 0,005 мм/дв. ход, а выхаживание выполняют кругом той же характеристики, покрытым шаржированием до насыщения микропорошком карбида вольфрама зернистостью 1-3 мкм. Последующую полировку выполняют алмазной пастой АСМ7/3. Затем на установке "Элитрон" в рабочей зоне электроискровым методом наносят слой толщиной 20 мкм, содержащий мас. один или несколько металлов: рутений, родий, палладий 0,05 0,2. гафний 3-6, рений 2-4, карбид вольфрама - остальное / режим: рабочий ток 1,3 А, амплитуда 0,6 мм, частота f 100 Гц, импульсн. напряжн. на конденсат не более 110 В/. Затем выполняется полировка алмазной пастой АСМ7/3.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ МЕТАНОВОГО БРОЖЕНИЯ | 1998 |

|

RU2149897C1 |

| БИОМЕТАНОВЫЙ УТИЛИЗАТОР | 2000 |

|

RU2173303C1 |

| ДЕЗИНТЕГРАТОР-ТЕПЛОГЕНЕРАТОР | 1998 |

|

RU2156295C2 |

| БИОМЕТАНОВАЯ УТИЛИЗАЦИОННАЯ УСТАНОВКА | 1994 |

|

RU2097421C1 |

| БИОМЕТАНОВАЯ УСТАНОВКА | 1995 |

|

RU2093566C1 |

| АГРОБИОЛОГИЧЕСКАЯ ЭЛЕКТРОСТАНЦИЯ | 1995 |

|

RU2084516C1 |

| ДЕЗИНТЕГРАТОР | 1999 |

|

RU2165970C2 |

| БИОГАЗОВАЯ УСТАНОВКА | 1999 |

|

RU2167832C2 |

| УСТАНОВКА КОМПЛЕКСНОЙ МИКРОБНОЙ УТИЛИЗАЦИИ СЕЛЬХОЗОТХОДОВ | 1999 |

|

RU2164497C2 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕЛЬХОЗОТХОДОВ | 1999 |

|

RU2164892C2 |

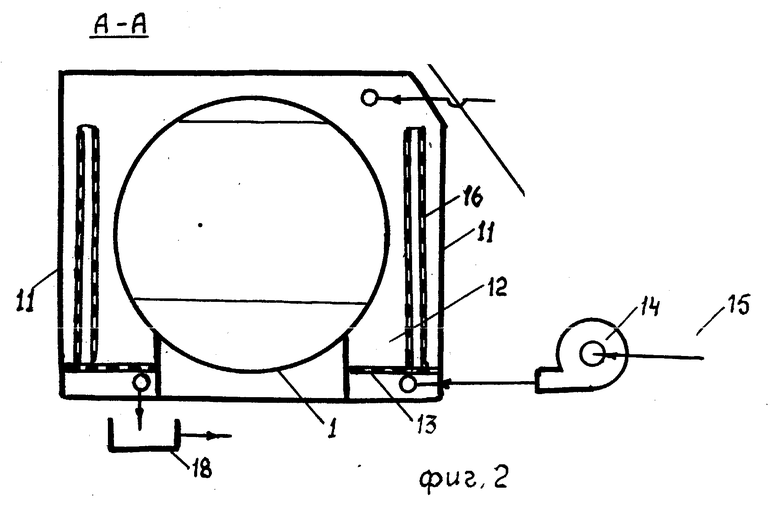

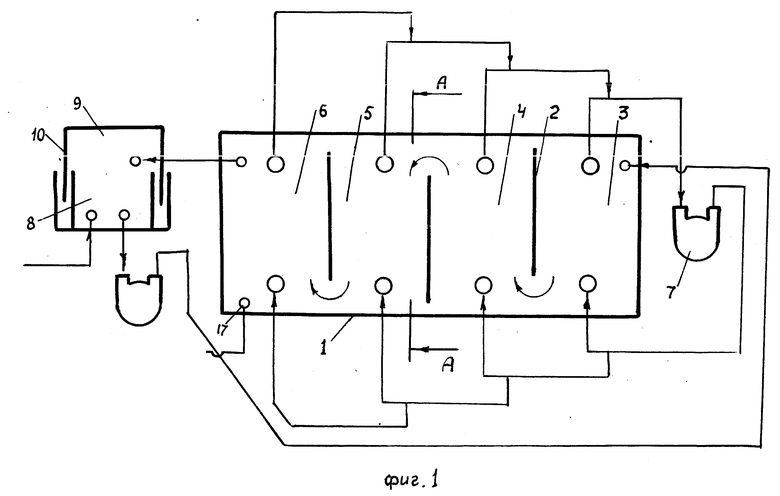

Назначение: изобретение предназначено для утилизации стоков свиноферм, работающх с гидросмывом и гидросплавом навоза, с выработкой биогаза и биоудобрения при ликвидации неприятных запахов. Сущность изобретения: биореактор свиноферм содержит корпус с перегородками камер кислого, нейтрального, щелочного, метанового брожения, снабженных смесительными насосами, причем камера метанового брожения сообщена со сборником биогаза, снабженного колоколом. Корпус биореактора вдоль его продольной оси со стороны боковой поверхности выполнен в виде короба с откидными стенками полости для твердофазного ферментатора, устанавливаемого в нижней части короба и снабженного перфорированным каналом, сообщенным с нагнетателем воздуха из помещения свинофермы, а также перфорированными отводами в средней части. Верхняя часть короба сообщена насосом подачи твердой составляющей послеброжевого остатка с камерой метанового брожения, при этом нижняя часть короба сообщена со сборником осветленной жидкости для гидросмыва и гидросплава навоза. 2 ил.

Биореактор свиноферм, содержащий корпус с перегородками камер кислого, нейтрального, щелочного, метанового брожения, снабженных смесительными насосами, причем камера кислого брожения сообщена со сборником стоков, а камера метанового брожения со сборником биогаза, снабженного колоколом, отличающийся тем, что корпус биореактора вдоль его продольной оси со стороны боковой поверхности выполнен в виде короба с откидными стенками полости для твердофазного ферментатора, выполненного в нижней части с перфорированным каналом, сообщенным с нагнетателем воздуха из помещения свинофермы, с перфорированными отводами в средней части, а верхняя часть короба сообщена насосом подачи твердой составляющей послеброжевого остатка с камерой метанового брожения, при этом нижняя часть короба сообщена со сборником осветленной жидкости для гидросмыва и гидросплава навоза.

| Виестур У.Э | |||

| и др | |||

| Системы ферментации.- Рига, Зинатне, 1986, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1998-01-20—Публикация

1995-04-06—Подача