Изобретение относится к горнодобывающей промышленности и может быть использовано при разработке наклонных, крутонаклонных и крутых пластов угля способом скважинной гидродобычи.

Известен способ разработки угольных пластов гидравлическим способом, включающий отработку верхнего горизонта открытым способом, проведение из борта карьера камеры по падению пласта гидравлическим или механогидравлическим способом расширения ее высоконапорной струей гидромонитора с выдачей пульпы на поверхность [1]

Недостатком известного способа отработки являются большие потери угля в недрах и необходимость проведения открытых горных работ, нарушающих экологию окружающей среды.

Известен способ, отработки тонких и весьма тонких крутых пластов угля с использованием гидротехнологии, включающий подготовку выемочного участка аккумулирующим и вентиляционным штреками, бурение скважин и выемку угля между последним и гидравлическим способом. Транспорт горной массы (пульпы) осуществляется самотеком или с использованием тяжелой жидкости [2] Данный способ характеризуется значительными затратами на строительство шахты с большим объемом горнопроходческих работ, а также необходимостью возведения между камерами бетонных водоизолирующих полос.

Наиболее близким техническим решением принятым за прототип является "Способ извлечение материалов из подземных формаций" [3] включающий вскрытие формации скважиной, размещение в ней гидромониторного агрегата, гидроразмыв вначале прослоев слабых пород с формированием в пределах выемочной камеры консолей из крепких пород. Затем, провоцируя обрушение вышележащих консолей на нижележащие посредством гидроотбойки, магазинируют отбитую массу на днище камеры и, при достижении уровня магазинирования до уровня гидроотбойки, осуществляют гидроподъем материала на поверхность.

Наряду с имеющимися достоинствами этот способ имеет недостатки:

многоцикличность подготовки, а также следующая за этим процессом многостадийная выемка материалов из подземных формаций указывают на высокую энергоемкость процесса и низкую в целом эффективность способа;

трудность управления процессом обрушения консолей (дезинтеграция массива при повторной выемке) делает невозможным сохранение скважины в рабочем состоянии до полного окончания работ. Так как во вторую очередь отрабатывается более прочные породы, то из-за неуправляемости процесса обрушения, возможны негабариты. А это влечет за собой обрушение стенок скважины и невозможность дальнейшей выемки. Кроме того, увеличиваются эксплуатационные потери добываемого полезного ископаемого;

технологией в указанном способе предусматривается оставление межскважинных целиков, за счет которых увеличивается потери полезного ископаемого, возникающие и при ведении очистных работ. В результате для данного способа характерен низкий коэффициент извлечения полезного ископаемого. Неравномерное извлечение полезного ископаемого из недр может привести к нарушению земной поверхности и ухудшению экологической ситуации в регионе.

Задачей изобретения является устранение указанных выше недостатков прототипа и, тем самым, создание такого способа разработки месторождений горных ископаемых, который позволит осуществить:

комплексное и рациональное использование угля в недрах за счет расширения области применения способа;

утилизацию отходов производства и снижение экологической нагрузки на природную среду.

Сущность изобретения заключается в том, что отработка свиты угольных пластов осуществляется с земной поверхности бесшахтным способом или из горных выработок действующих шахт поэтапно комбинированной технологии.

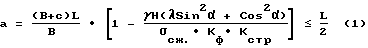

Для решения поставленной задачи в способе разработки пластовых месторождений горючих ископаемых, включающем отработку угольного пласта с использованием скважинной гидродобычи, согласно изобретению вначале отрабатывают первый в свите пласт в направлении от забоя скважины к ее устью поинтервально маарообразными заходками с размерами

где а длина маарообразной заходки, м;

b ширина маарообразной заходки, м;

c целик (перемычка) между заходками по длине скважины, м;

L интервал между устьями скважин, м;

γ плотность пород в кровле пласта, т/м3;

H глубина ведения горных пород, м;

l коэффициент бокового распада в горном массиве;

a угол падения пласта, град;

sсж предел прочности на сжатие породного слоя в кровле пласта, МПа;

Kф коэффициент формы угольных целиков;

Kстр коэффициент структурного ослабления пласта, формируя вдоль линии простирания пласта периодическую последовательность из выемочных камер и временных целиков угля через интервал

L 2 a.

При этом образованные камеры заполняют органическими отходами производства, которые затем сжигают совместно с угольными целиками, после чего производят консервацию выработанного пространства.

Кроме того, положение заходки в каждой последующей выемочной скважине совмещают относительно заходки предыдущей выемочной скважины на величину, равную половине ширины маара.

Зависимость (1) получена из условия равновесия веса налегающих пород кровли и несущей способности межкамерных временных целиков. При этом длина маарообразной заходки (а), равная глубине маара в плоскости пласта, определяется расчетным путем и вычисления по формуле (1), а ширина заходки (b), т. е. величина основания маара, также в плоскости пласта, применяется равной шагу перестановки гидромоторного агрегата в скважине.

По мере выемки заходок в направлении от забоя скважины к ее устью из-за изменения глубины разработки размеры заходки, в которых кровля сохраняет устойчивость, увеличивается, а размеры целиков уменьшаются. Устойчивость кровли в заходках обеспечивается не только предельными размерами временных целиков и площадей заходок, но и формированием по мере выемки маарообразной формы последних.

Действительно поэтапная отработка угольного пласта обеспечивает комплексное использование угля в недрах, уменьшает экологический ущерб природе и позволяет утилизировать отходы горного и других производств.

Безлюдная выемка и его частичная переработка в недрах позволяет отрабатывать свиту пластов с использование передвижного перерабатывающего комплекса и системы замкнутого водоснабжения, а также энергетического самообеспечения за счет использования энергетического газа.

Сравнение предлагаемого решения с прототипом и аналогичными техническими решениями, известными из существенного уровня техники и технологии, позволило установить его соответствие критериям патентоспособности "новизна" и "изобретательский уровень".

Сущность изобретения поясняется чертежами. На фиг.1 предствлена схема иллюстрирующая последовательность подготовки, обработки, утилизации и консервации с размещением оборудования.

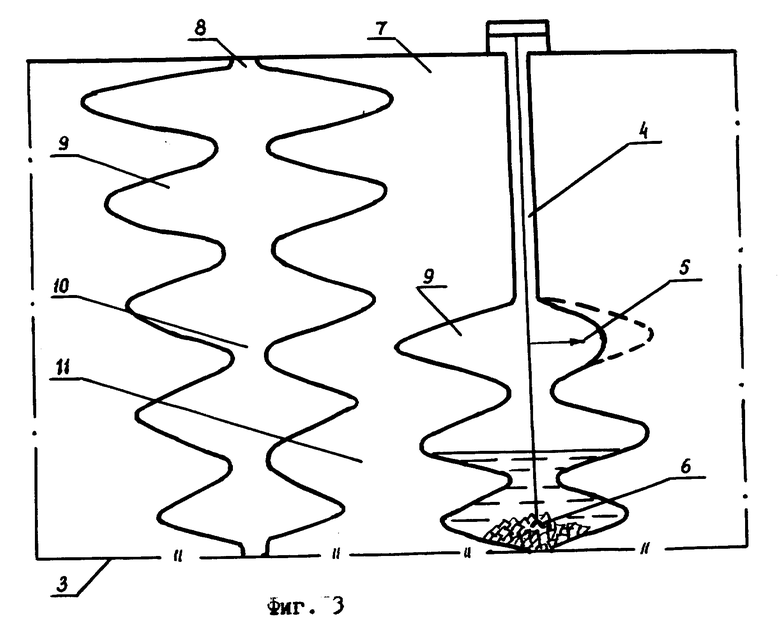

На фиг. 2 6 представлены схемы, иллюстрирующие последовательность операций и осуществления способа, а именно: на фиг. 2 схема блока вскрытия и подготовки угольного пласта к выемке; на фиг. 3 схема блока очистных работ; на фиг. 4 схема блока утилизации горючих отходов производства; на фиг. 5 - схема блока подземной газификации.

Способ разработки наклонных, крутонаклонных и крутых пластов, в частности, крутонаклонных угольных пластов средней мощности осуществляется следующим образом. Для чего по линии простирания пласта последовательно формируется следующие блоки:

вскрытия и подготовки угольного пласта к выемке;

очистных работ с временным формированием межскважинных угольных целиков;

утилизации горючих отходов производства;

подземной газификации горючих отходов и временных угольных целиков для получения энергетического газа и химического сырья;

утилизация негорючих (вредных) отходов производства и консервации горных выработок.

Пласт 1 в блоке вскрытия и подготовки 2 с поверхности до нижней границы обработки 3 вскрывают скважиной 4, в которой размещают скважинный гидромониторный агрегат 5 и устройство 6 ля выдачи пульпы на поверхность.

Затем в блоке очистных работ 7 с помощью высоконапорной струи гидромониторного агрегата 5 производят поинтервальную выемку угля в последовательности от нижней границы 3 к устью скважины 8 маарообразными заходками 9. Основные параметры заходки устанавливаются конструктивными особенностями применяемой выемочной техники и проверяются расчетным путем. Так длина маарообразной заходки (а), равная глубине маара в плоскости пласта, определяется расчетным путем и вычисляется по формуле (1), а ширина маарообразной заходки (b), т. е. величина основания маара также в плоскости пласта, принимается равной шагу перестановки гидромониторного агрегата в выемочной скважине.

После отработки каждой последующей скважины 4 вдоль линии простирания пласта формируется периодическая последовательность из чередующихся выемочных камер 10 и временных угольных целиков 11, оставшихся после очистной гидромониторной выемки.

Образовавшиеся камеры 10 в блоке утилизации 12 заполняют с поверхности органическими отходами производства, коммунального хозяйства и др. служб или закладкой 13, которые затем сжигают в огневом забое 14 совместно с угольными целиками в блоке подземной газификации 15.

Получаемые таким образом продукты горения смолы и газ выдаются по трубопроводу 16 на поверхность и используются потребителем 17 в силовых установках малой энергетики (УМЭ) или ТЭЦ.

По мере подвигания фронта работ, т.е. отработки очередной группы и извлечения продуктов горения, в блоке консервации 18 производится утилизация негорючих отходов производства с последующей консервацией выработанного пространства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ | 1994 |

|

RU2085739C1 |

| СПОСОБ РАЗРАБОТКИ КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ СРЕДНЕЙ МОЩНОСТИ | 1994 |

|

RU2085738C1 |

| СПОСОБ СОХРАНЕНИЯ ГОРНОЙ ВЫРАБОТКИ | 1996 |

|

RU2101501C1 |

| СПОСОБ УПРОЧНЕНИЯ МЕЖСЛОЕВОЙ УГОЛЬНОЙ ТОЛЩИ | 1997 |

|

RU2134784C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2003 |

|

RU2247241C1 |

| СПОСОБ РАЗРАБОТКИ СКЛОННЫХ К САМОВОЗГОРАНИЮ МОЩНЫХ КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ | 2004 |

|

RU2254470C1 |

| СПОСОБ ОТКРЫТО-ПОДЗЕМНОЙ РАЗРАБОТКИ МОЩНОГО КРУТОНАКЛОННОГО УГОЛЬНОГО ПЛАСТА | 2012 |

|

RU2490454C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ И НАКЛОННЫХ УГОЛЬНЫХ ПЛАСТОВ | 1993 |

|

RU2057935C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ СВИТ ПЛАСТОВ | 2011 |

|

RU2477793C1 |

| СПОСОБ ОТКРЫТО-ПОДЗЕМНОЙ РАЗРАБОТКИ КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ | 2012 |

|

RU2499129C1 |

Изобретение относится к горнодобывающей промышленности и может быть использовано при разработке наклонных, крутонаклонных и крутых пластов угля. Изобретение позволяет комплексно и рационально использовать уголь в недрах и утилизировать отходы производства при снижении экологической нагрузки на природную среду. Сначала отрабатывают первый в свите пласт в направлении от забоя скважины к ее устью поинтервально маарообразными заходками, формируя вдоль линии простирания пласта периодическую последовательность из выемочных камер временных целиков угля через установленный интервал. Образованные камеры заполняют органическими отходами производства, которые затем сжигают совместно с угольным целиком, после чего производят консервацию выработанного пространства. Положение заходки в каждой последующей выемочной скважине совмещают относительно заходки предыдущей выемочной скважины на величину, равную половине ширины маара. 1 з.п. ф-лы, 6 ил.

где a длина маарообразной заходки, м;

b ширина маарообразной заходки, м;

c целик (перемычка) между заходками по длине скважины, м;

L интервал между устьями скважин, м;

γ - плотность пород в кровле пласта, т/м3;

H глубина ведения горных пород, м;

λ - коэффициент бокового распада в горном массиве;

α - угол падения пласта, град.

σсж- предел прочности на сжатие породного слоя в кровле пласта, МПа;

Кф коээфициент формы угольных целиков;

Кс т р коэффициент структурного оcлабления пласта с формированием вдоль линии простирания пласта периодической последовательности из выемочных камер и временных целиков угля через интервал L 2a,

при этом образовавшиеся камеры заполняют органическими отходами производства, которые затем сжигают совместно с выемочными угольными целиками, после чего производят консервацию выработанного пространства.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мучник В.С | |||

| Вопросы развития технологии подземной гидравлической добычи угля | |||

| Труды Первой Всесоюзной научно-технической конференции по гидравлической добыче угля | |||

| - М.: Углетехиздат, 1959, с.7 - 34 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Малышев Ю.Н., Михеев О.В | |||

| Новые технологические и технические решения подземной угледобычи | |||

| - МГГУ, 1993, с.71, рис.15 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1305349, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-20—Публикация

1996-07-23—Подача