Изобретение относится к области фильтрования воды в трубопроводах различного назначения, а более конкретно - к фильтрам для очистки воды от механических загрязнений в трубопроводах раздающих коллекторов в контурах циркуляции теплоносителя ядерных реакторов.

Раздающий коллектор представляет собой емкость большого диаметра, к которой подключен магистральный трубопровод, а от нее отходит ряд трубопроводов значительно меньшего диаметра, по которому воду "раздают" потребителям. В случае ядерного реактора "потребителями" являются сектора активной зоны реактора, на которые она разбита с целью равномерного охлаждения тепловыделяющих элементов.

Основное назначение фильтров в трубопроводах раздающих коллекторов - очищать воду от мелких механических загрязнений типа песка, различных окалин и других механических частиц величиной более 1 мм.

Вода в контурах циркуляции теплоносителя движется с большими скоростями (до 10 м/с), под большим давлением и при высокой температуре, что предъявляет к этим фильтрам высокие требования по прочности и надежности, а также по защите их процеживающих устройств от гидравлического удара в случае попадания на них загрязнений пленочного типа, таких как обтирочная ткань, перчатки, полимерная пленка и т. п., которые могут случайно попасть в трубопровод в процессе его монтажа или ремонта, ремонта насосов, задвижек и другого оборудования, входящего в гидравлическую систему охлаждения ядерного реактора.

Опасность пленочных загрязнений заключается в том, что они могут частично или полностью перекрыть процеживающее устройства, вследствие чего охлаждаемая этим трубопроводом часть активной зоны реактора останется без требуемого охлаждения и может выйти из строя, при этом сам фильтр может разрушиться от гидравлического удара вследствие мгновенного перекрытия потока.

Известен фильтр для очистки воды от механических загрязнений в трубопроводах, у которого процеживающее устройство выполнено в виде перфорированной конусной обечайки с перфорированным дном, которая установлена соосно с трубопроводом открытым торцом в сторону набегающего потока.

Для удаления накопившихся твердых загрязнений процеживающее устройство периодически извлекают через технологический люк, выполненный в корпусе фильтра (патент США N 4582605, кл. B 01 D 35/02, опубл. 1986).

Недостатком известного фильтра является опасность резкого сокращения пропускной способности фильтра в случае попадания в него пленочных загрязнений, что неизбежно приведет к падению расхода воды через раздающий трубопровод и к возможному разрушению процеживающего устройства от гидравлического удара.

Кроме того, процеживающее устройство такой конструкции для высоконапорных трубопроводов раздающих коллекторов не подходит из-за большого веса. Для трубопровода диаметром 300 мм, отходящего от раздающего коллектора ядерного реактора под давлением 70-80 ати, толщина стенки обечайки и днища должны составлять не менее 12-16 мм в зависимости от прочности материала. Большой вес такого процеживающего устройства позволит его вручную извлекать для очистки от загрязнений, а применение специальных подъемных механизмов усложнит и удорожит фильтр и раздающий коллектор. Кроме этого, выполнение на такой толщине стенки несколько десятков тысяч отверстий диаметром 1,0 мм еще больше удорожит конструкцию процеживающего устройства.

Наиболее близким по совокупности признаков к изобретению является фильтр для трубопроводов, содержащий корпус и установленное в корпусе съемное процеживающее устройство, состоящее из обечайки с ситом в виде решетки из пересекающихся стержней, закрепленных на косом торце обечайки, и мелкой сетки, закрепленной на плоской решетке. Процеживающее устройство извлекают из корпуса для удаления накопившихся загрязнений через технологический люк, выполненный в корпусе (патент США N 4678589, кл. B 01 D 35/02, опублик. 1987 ).

Недостатком известного фильтра для трубопроводов является то, что его процеживающее устройство выполнено плоским в виде решетки из стержней, на которую натянута мелкая сетка, поэтому в случае попадания на сито пленочных загрязнений, соизмеримых с сечением трубы, на сите возникнет гидравлический удар, который может разрушить сито и вывести из строя трубопровод.

Для труб раздающих коллекторов ядерных реакторов фильтры такой конструкции мало пригодны, т.к. в случае перекрытия хотя бы одной трубы на несколько минут неизбежно произойдет выход из строя части активной зоны реактора и его остановка.

Кроме этого, для этих трубопроводов процеживающее устройство должно быть достаточно прочным, чтобы выдерживать давление высоконапорного потока особенно в период его пуска, а у известного фильтра процеживающее устройство выполнено в виде решетки из прутков и сетки, поэтому для обеспечения прочности необходимо увеличить сечения прутков и проволочек сетки, а это в свою очередь повлечет за собой сокращение пропускного пространства у процеживающего устройства и дополнительное гидравлическое сопротивление на фильтре, что энергетически невыгодно, а в случае попадания в фильтр даже незначительных пленочных загрязнений может привести к перегреву охлаждаемой этим трубопроводом части активной зоны ядерного реактора и вызвать его аварийную остановку.

Задачей настоящего изобретения является создание фильтра для очистки воды от механических загрязнений, включая пленочные, в трубопроводах раздающих коллекторов, предназначенных преимущественно для систем циркуляции теплоносителя в ядерных реакторах, с обеспечением гарантированной пропускной способности независимо от пленочных загрязнений для каждого трубопровода, отходящего от коллектора, и защиты фильтра от гидравлического удара в случае внезапного перекрытия части площади процеживающего устройства, соизмеримой с площадью проходного сечения любого отходящего трубопровода.

При этом фильтр должен быть прочным и долговечным, а его процеживающее устройство должно легко вручную разбираться и собираться при профилактических осмотрах и ремонтах.

Техническим результатом настоящего изобретения является отсутствие в фильтре условий для образования гидравлического удара на поверхности процеживающего устройства в случае внезапного перекрытия части ее площади пленочными загрязнениями в виде кусков полимерной пленки, обтирочной ткани, перчаток и т.п. и стабильное сохранение в этом случае проектного расхода отфильтрованной воды в каждом трубопроводе, отходящем от раздающего коллектора.

Объясняется это тем, что конструкция процеживающего устройства фильтра выполнена арочной формы с возможностью наращивания площади процеживания в зависимости от условий применения. Например, в раздающих коллекторах один фильтр такой конструкции можно устанавливать сразу на несколько патрубков отходящих трубопроводов, что в несколько раз повышает защищенность фильтра от воздействия пленочных загрязнений, т.к. эффективная площадь процеживания увеличивается прямо пропорционально количеству одновременно закрываемых фильтром отходящих трубопроводов при сохранении одного и того же гипотетически ожидаемого пленочного загрязнения, а с учетом длины промежутков между патрубками отходящих трубопроводов, которые дополнительно увеличивают эффективную площадь процеживающего устройства, реальное пленочное загрязнение не может оказать заметного влияния на пропускную способность фильтра и создать на процеживающей поверхности условий для возникновения гидравлического удара.

Указанный технический результат достигается за счет того, что в известном фильтре для очистки воды от механических загрязнений в трубопроводах, содержащих корпус и процеживающее устройство, корпус выполнен в виде прямоугольной рамы, на которой установлены перпендикулярно к ее плоскости две торцевые стенки, одна из которых может перемещаться вдоль рамы, и нажимное устройство, взаимодействующее с подвижной стенкой, при этом рама снабжена продольными пазами для крепления на ней процеживающего устройства, которое выполнено в виде набора съемных сит арочной формы, вставленных в пазы рамы и сжатых по торцам между неподвижной и подвижной торцевыми стенками нажимным устройством.

Кроме того, каждое сито выполнено из плоских процеживающих элементов, жестко, например сваркой, скрепленных между собой под определенным углом с образованием формы в виде многогранной арки.

Кроме того, плоские процеживающие элементы выполнены в виде решетки из набора полос одной толщины, скрепленных концами внахлестку с образованием через одну полосу узких отверстий в виде щелей, равных длине полосы, без учета перехлеста, при этом ширина каждой щели равна толщине полосы.

Кроме того, каждое сито снабжено лапами, введенными в пазы рамы.

Кроме того, рама выполнена наборной из секций, что позволяет при необходимости наращивать ее длину.

Кроме того, нажимное устройство выполнено в виде герметичного сильфона, заполненного газом.

Кроме того, по крайней мере на одной из торцевых стенок установлены процеживающие элементы.

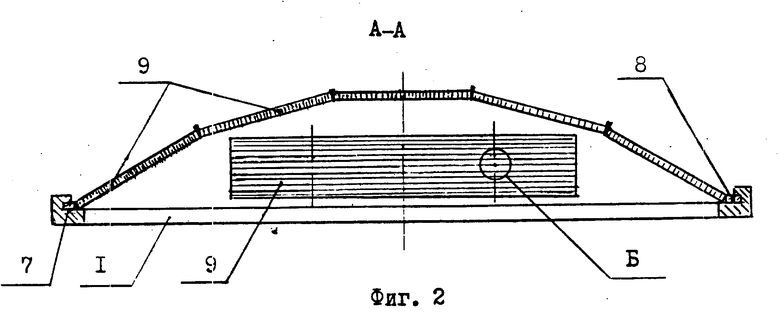

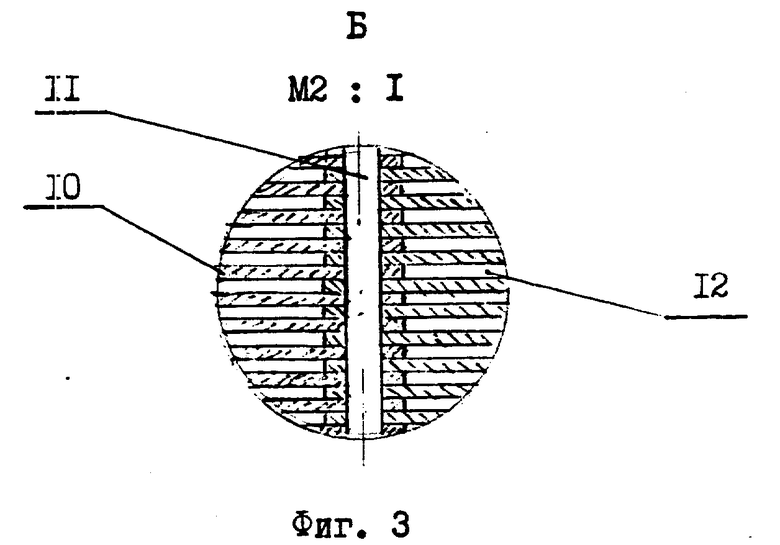

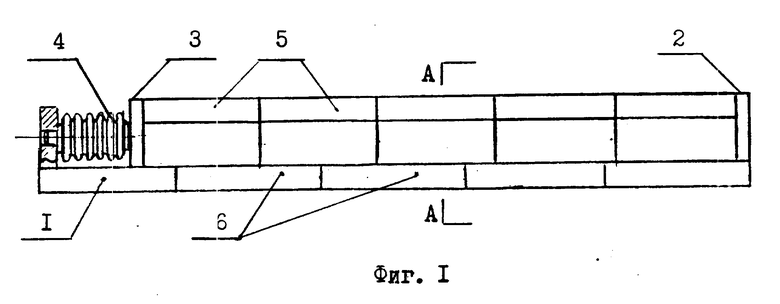

Сущность изобретения поясняется чертежами, где на фиг. 1 показан фильтр (вид сбоку); на фиг. 2 показан поперечный разрез этого фильтра в увеличенном масштабе, а на фиг. 3 показан фрагмент конструкции процеживающего элемента в масштабе два к одному.

Фильтр содержит корпус 1 в виде прямоугольной рамы; установленные на раме неподвижную стенку 2 и подвижную стенку 3 с нажимным устройством 4, и зажатое между неподвижной стенкой 2 и подвижной стенкой 3 процеживающее устройство 5.

Рама выполнена наборной из секций 6, скрепленных между собой. Вдоль длинных сторон прямоугольной рамы 1 выполнены продольные пазы 7 для установки и крепления на раме 1 набора съемных сит арочной формы 5. Сита 5 снабжены лапами 8, которые входят в пазы 7. Каждое сито 5 выполнено из жестко скрепленных между собой сваркой плоских процеживающих элементов 9, которые сварены под определенным углом с образованием формы в виде многогранной арки. Плоский процеживающий элемент 9 в свою очередь выполнен в виде решетки из набора полос 10 одной толщины, собранных на спицах 11 через одну в разные стороны и закрепленных между собой сваркой, с образованием между спиц 11 через одну полосу узких отверстий 12 в виде щелей, равных по ширине толщине полосы 10. Толщина полос 10 выбрана меньше максимально допустимого размера частицы механического загрязнения.

Для фильтров трубопроводов в раздающих коллекторах ядерных реакторов использованы полосы толщиной 1 мм.

Набор сит 5 зажат между неподвижной торцевой стенкой 2 и подвижной торцевой стенкой 3 с помощью нажимного устройства 4, выполненного в виде герметичного сильфона, заполненного воздухом. Сильфон в данном случае выполняет роль пружины. В холодном состоянии при сборке фильтра сила сжатия сильфона определяется его упругой жесткостью и степенью сжатия в нем воздуха. При разогреве теплоносителя до рабочей температуры (≈ 300oC) одновременно разогревается заключенный в сильфоне воздух и пропорционально температуре возрастает его давление, а следовательно, и усилие, с которым сильфон давит на подвижную торцевую стенку 3. Для прочности сильфон выполнен многослойным. Для повышения защищенности фильтра от засорения пленочными загрязнениями на подвижной стенке 2 установлен плоский процеживающий элемент 9.

Фильтр для очистки воды от механических загрязнений в трубопроводах раздающих коллекторов работает следующим образом.

Фильтр устанавливают в раздающий коллектор сразу на 8-10 патрубков отходящих трубопроводов. Для этого подбирается необходимое количество секций 6 рамы 1, а также необходимое количество сит 5 арочной формы. Рама 1 крепится на корпусе коллектора механическим путем или с помощью сварки. В пазы 7 рамы 1 вдвигается необходимое количество сит 5, чтобы перекрыть все выбранные патрубки отходящих трубопроводов. После сит 5 в пазы 7 вдвигается подвижная торцевая стенка 3, которая поджимается нажимным устройством 4 в виде герметичного сильфона. Поджим осуществляется за счет предварительного сжатия сильфона на 10-20%. После этого в коллектор запускают воду-теплоноситель.

При пуске воды в коллектор в первый момент сита 5 испытывают значительное динамическое давление воды. Однако арочная форма сит позволяет легко противостоять этому давлению.

В случае попадания в коллектор случайных пленочных загрязнений, например, перекроют до 50% поверхности процеживающего устройства, гидравлического удара на поверхности сит не произойдет, т.к. оставшаяся половина поверхности процеживающего устройства в виде сит арочной формы и плоского процеживающего элемента 9, установленного на неподвижной стенке 2, полностью обеспечат проектную пропускную способность фильтра.

В то же время установленная на отходящих трубопроводах измерительная аппаратура покажет отклонение от нормы, что позволит вовремя отключить магистральный циркуляционный насос, вскрыть коллектор и освободить процеживающее устройство от пленочных загрязнений.

В процессе планово-профилактических отключений магистрального трубопровода и осмотров фильтров нажимное устройство 4 (сильфон) и стенка 3 снимаются, сита 5 выдвигаются и очищаются от застрявших в них механических загрязнений, а потом в обратном порядке все устанавливается в рабочее положение.

Пластины 10 сита 5 выполнены из титанового сплава, что позволяет уменьшить вес каждого сита до 10-12 кг и облегчить их сборку и разборку при профилактических осмотрах.

Использование: очистка воды от механических загрязнений. Сущность изобретения: фильтр для очистки воды от механических загрязнений в трубопроводах раздающих коллекторов содержит корпус в виде прямоугольной рамы, на которой установлены перпендикулярно ее плоскости две торцевые стенки, одна из которых может перемещаться вдоль рамы, и процеживающее устройство в виде набора съемных сит арочной формы, вставленных в пазы рамы и сжатых по торцам между торцевыми стенками нажимным устройством. 6 з.п. ф-лы, 3 ил.

| US, патент, 4678589, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-20—Публикация

1996-09-10—Подача