Изобретение относится к машиностроению, в частности, к двигателестроению, а именно к двигателям внутреннего сгорания с осями цилиндров, расположенными параллельно по отношению к оси коренного вала.

Известен двигатель внутреннего сгорания, содержащий блок цилиндров, в котором вокруг его центральной оси, совпадающей с осью коленчатого вала, размещены кинематически связанные с последним поршни, а вдоль этой оси с возможностью вращения размещен кинематически связанный с коленчатым валом распределитель, при этом в каждом цилиндре образована рабочая полость со стороны днища поршня и предусмотрены окна для впуска в рабочую полость сжатого рабочего тела и выпуска из нее продуктов сгорания горючей смеси. Рабочие полости через упомянутые впускные окна и впускной коллектор сообщены с турбонагнетателем, а через выпускные окна, выпускной коллектор и распределитель - с турбиной [1].

Использование для наддува цилиндров двигателя специального турбонагнетателя усложняет конструкцию двигателя и утяжеляет его, а также требует установки второго нагнетателя с механическим приводом (для пуска двухтактного дизеля).

Известен двигатель внутреннего сгорания, содержащий блок цилиндров, в котором вокруг его центральной оси, совпадающей с осью вала, размещены кинематически связанные с последним поршни, а вдоль этой оси размещен кинематически связанный с валом распределитель, при этом в каждом цилиндре образованы рабочая полость со стороны днища поршня и главная компрессорная полость, сообщаемая через распределитель с атмосферой, и предусмотрены окна для впуска в рабочую полость сжатого рабочего тела и выпуска из нее продуктов сгорания горючей смеси. В известном двигателе в каждом его цилиндре, имеющем постоянный диаметр вдоль оси, образована одна компрессорная полость, которая через окно, выполненное на его боковой поверхности связана каналом с распределителем [2].

Наличие в каждом цилиндре только одной компрессорной полости и отсутствие в известном двигателе полости для аккумулирования достаточного количества сжатого заряда обуславливают неэффективность продувки рабочих полостей цилиндров и отсутствие эффективного их наддува.

Задачей данного изобретения является создание двигателя внутреннего сгорания повышенной эффективности за счет улучшения качества процессов газообмена в нем при одновременном обеспечении высокой компактности конструкции.

Эта задача решается тем, что в двигателе внутреннего сгорания, содержащем блок цилиндров, в котором вокруг его центральной оси, совпадающей с осью вала, размещены кинематически связанные с последним поршни, а вдоль этой оси размещен кинематически связанный с валом элемент распределителя, при этом в каждом цилиндре образованы рабочая полость со стороны днища поршня и главная компрессорная полость, сообщаемая через распределитель с атмосферой, и предусмотрены окна для впуска в рабочую полость сжатого рабочего тела и выпуска из нее продуктов сгорания горючей смеси, каждый цилиндр и поршень выполнены ступенчатыми с образованием дополнительной компрессорной полости, сообщаемой через распределитель с атмосферой, а в блоке цилиндров вокруг его центральной оси образована связанная через распределитель с рабочими и упомянутыми компрессорными полостями, полость для аккумулирования сжатого рабочего тела. Цилиндр и поршень, выполненные ступенчатыми, имеют рабочую ступень меньшего диаметра и компрессорную ступень большего диаметра, при этом компрессорная ступень поршня уплотнена в компрессорной ступени цилиндра. Главная компрессорная полость состоит из последовательно расположенных кольцевых полостей, одна из которых заключена внутри упомянутого ступенчатого поршня, а другая - между первым, более удаленным от днища поршня торцем его компрессорной ступени и крышкой, размещенной у первого, более удаленного от днища поршня торца компрессорной ступени цилиндра.

Дополнительная компрессорная полость, выполненная кольцевой, заключена между вторым торцем компрессорной ступени цилиндра и вторым торцем компрессорной ступени поршня.

Одноименные компрессорные полости цилиндров через окна, выполненные на боковой поверхности компрессорных ступеней цилиндров соответственно в сечениях у первых и вторых их торцев, связаны каналами по числу цилиндров с распределителем. Полость для аккумулирования сжатого рабочего тела состоит из двух связанных между собой продольными каналами по числу цилиндров камер звездообразного сечения, лучи которого ориентированы в направлениях от центральной оси блока к его периферии, при этом одна из камер расположена напротив рабочих ступеней цилиндров, а вторая напротив их компрессорных ступеней, причем обе камеры подключены к распределителю.

Сообщение компрессорных полостей цилиндров с атмосферой выполнено посредством размещенных в блоке разветвленных трубопроводов по числу цилиндров, при этом каждый из упомянутых трубопроводов имеет общий продольный канал, расположенный по периферии блока, и каналы, отдельные для каждой из двух компрессорных полостей цилиндра, ориентированные в направлениях от периферии блока к его центральной оси и подключенные к распределителю, причем продольные каналы для всех цилиндров объединены общим впускным коллектором, выполненным в блоке.

Сумма объемов главной и дополнительной компрессорных полостей и объем полости для аккумулирования сжатого рабочего тела превышают объем рабочей полости соответственно в 2-3 и 1,6-2 раза.

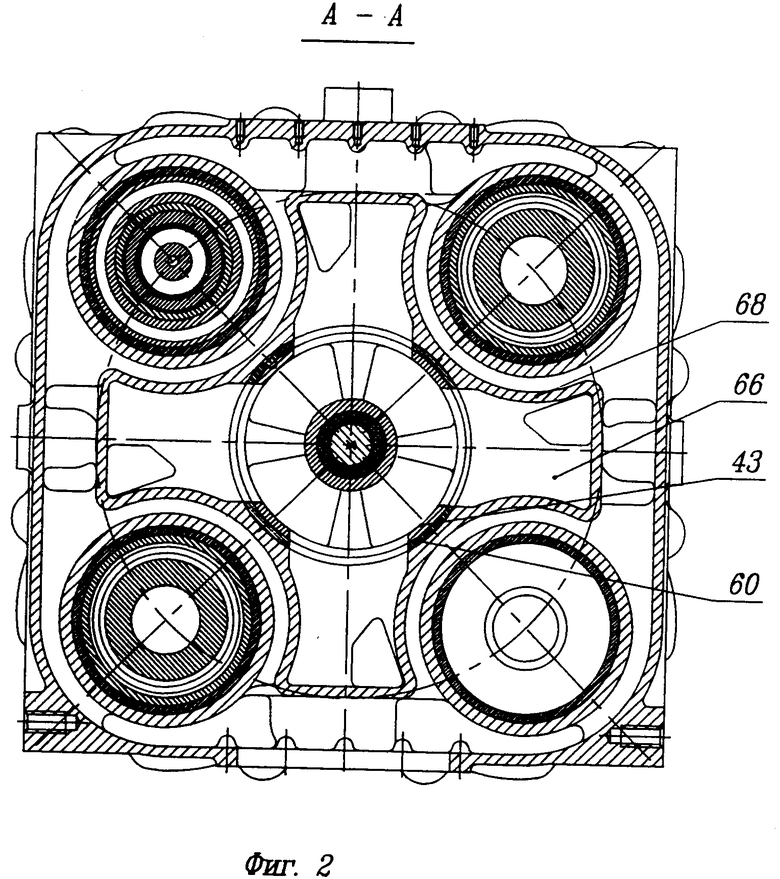

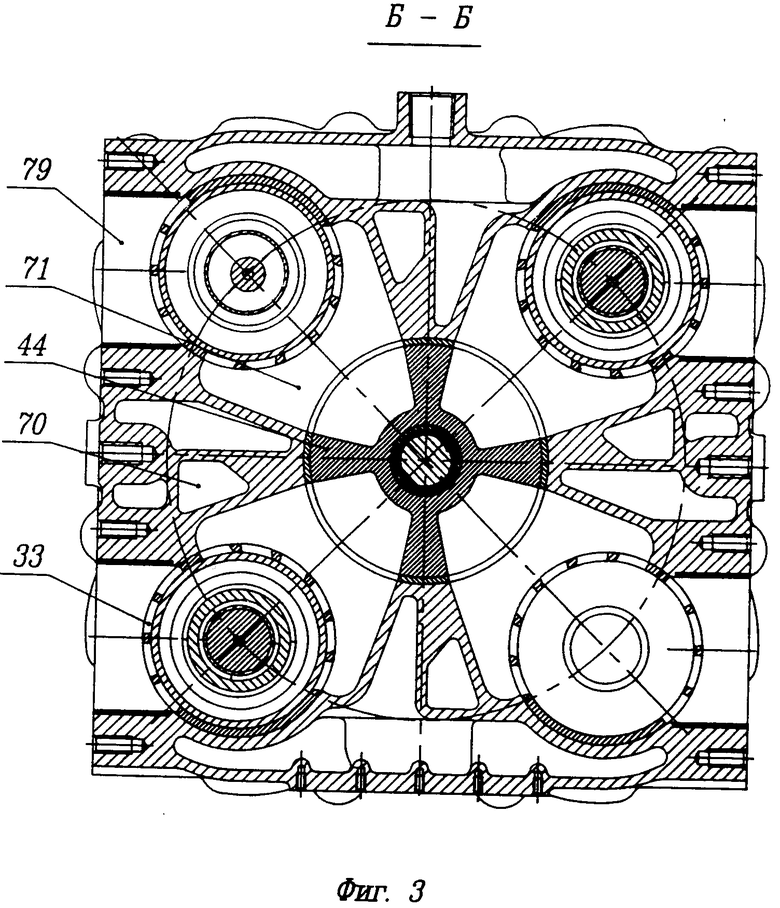

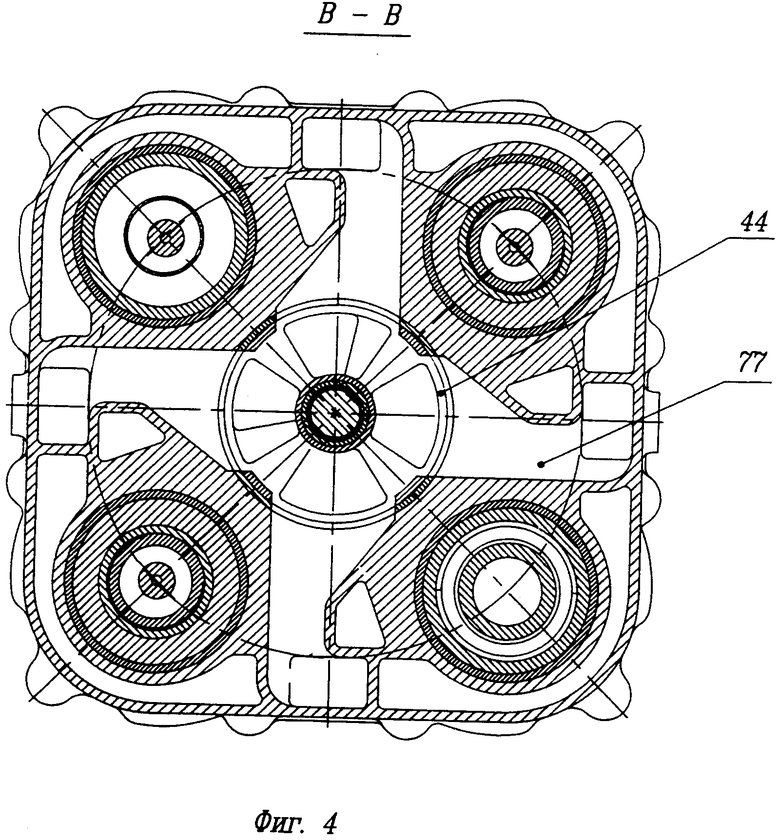

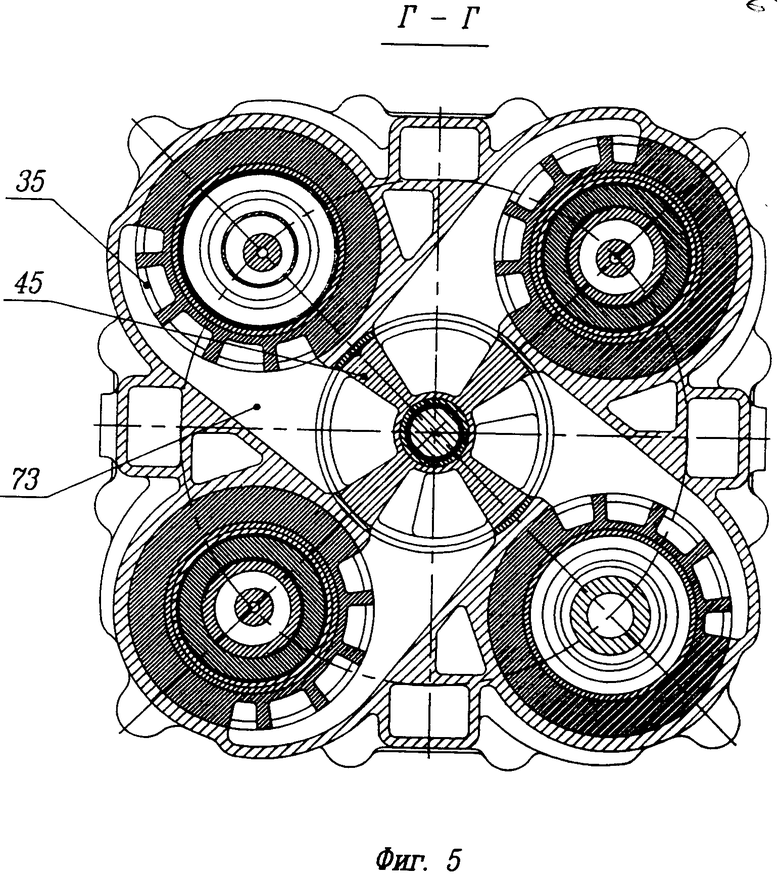

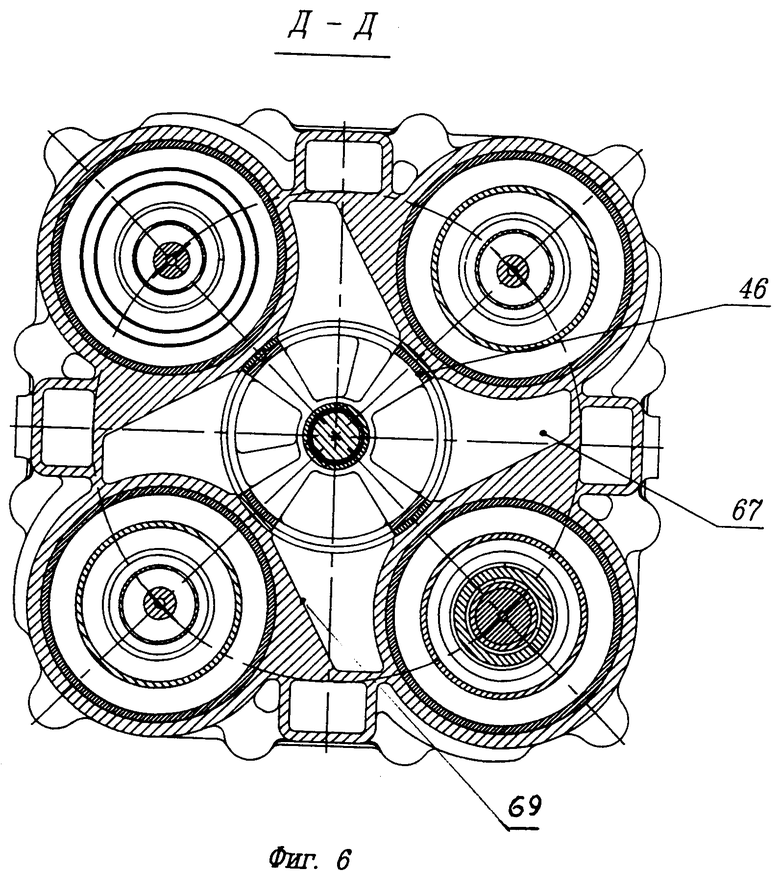

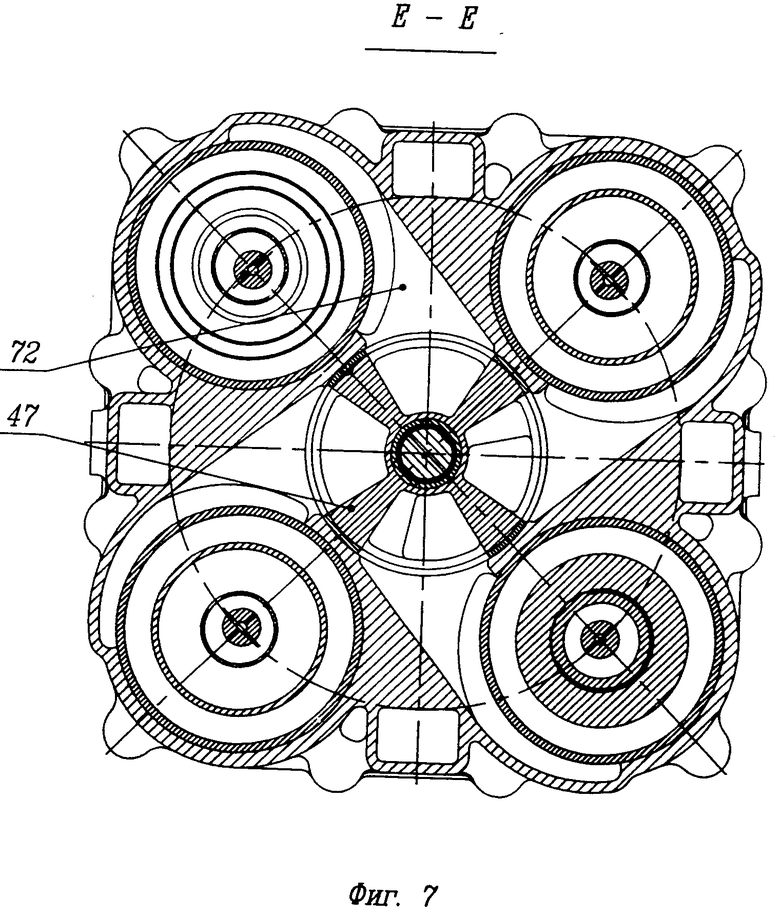

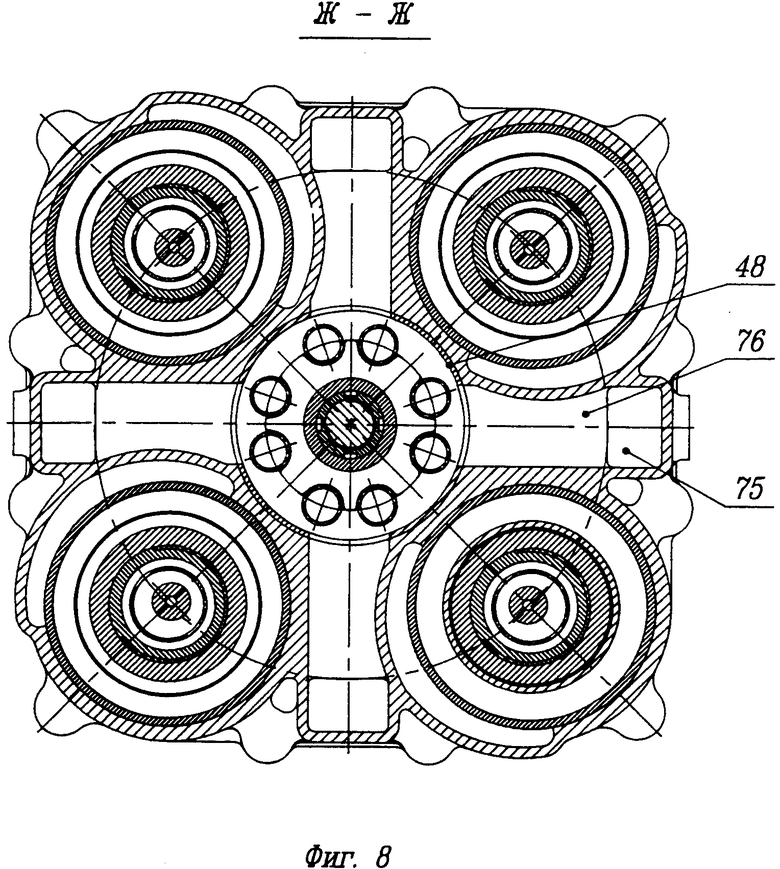

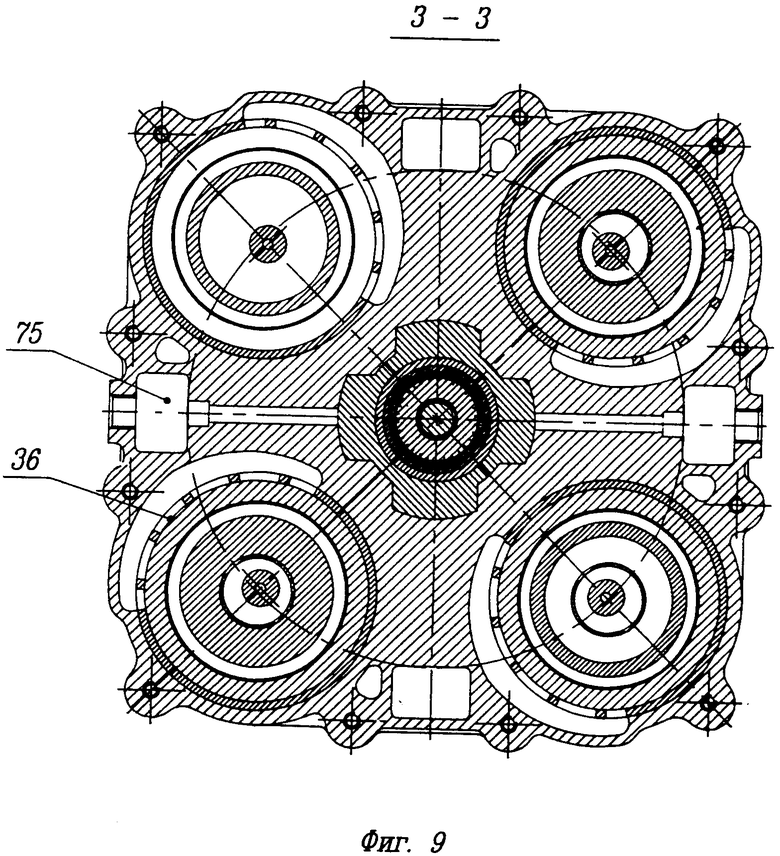

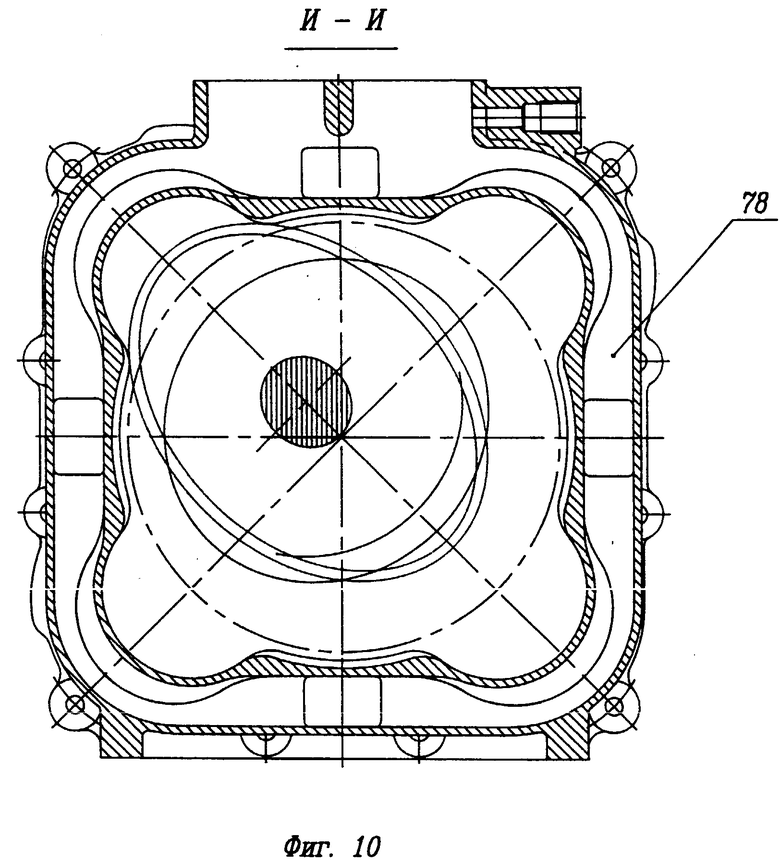

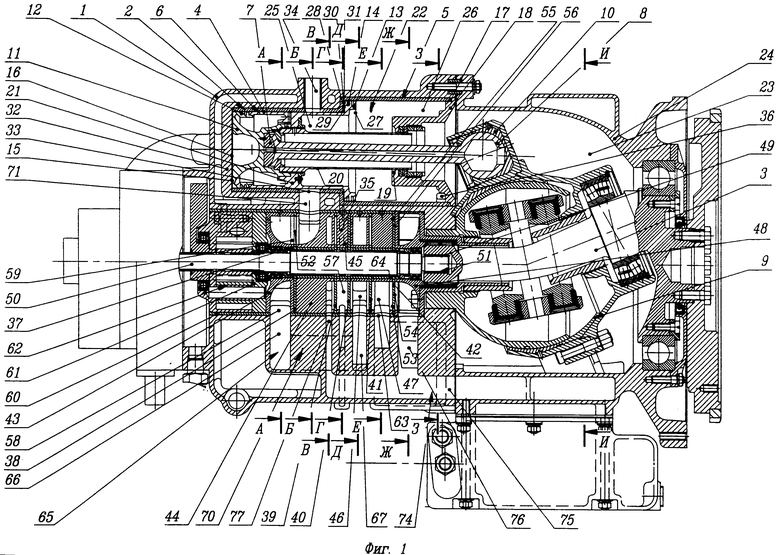

На фиг. 1 представлен продольный разрез заявляемого двигателя внутреннего сгорания, выполненного в рассматриваемом примере в виде двухтактного 4-цилиндрового аксиального дизеля, на фиг. 2 поперечное сечение А-А фиг. 1, на фиг. 3 - сечение Б-Б фиг. 1, на фиг. 4 - сечение В-В фиг. 1, на фиг. 5 - сечение Г-Г, на фиг. 6 - сечение Д-Д, на фиг. 7 - сечение Е-Е, на фиг. 8 - сечение Ж-Ж, на фиг. 9 - сечение З-З, на фиг. 9 - разрез И-И фиг. 1.

Дизель содержит блок 1 ступенчатых цилиндров 2, оси которых параллельны оси коленчатого вала 3. Центральная ось блока 1 совпадает с осью вала 3. Каждый цилиндр имеет рабочую ступень 4 меньшего диаметра и компрессорную ступень 5 большего диаметра. Ступенчатый поршень 6 (на фиг. 1-6 ВМТ) связан посредством шарнира 7 с шатуном 8. Посредством шатуна 8, качающейся шайбы 9 и сферических подшипников 10, поршень 6 связан с коленчатым валом 3. Поршень имеет рабочую ступень 11 меньшего диаметра, уплотненную в рабочей ступени 4 цилиндра с помощью поршневых колец 12, и компрессорную ступень 13 большего диаметра, уплотненную в компрессорной ступени 5 цилиндра с помощью поршневых колец 14. В рабочей ступени 4 цилиндра перед днищем 15 поршня образована рабочая полость 16. Со стороны более удаленного от днища 15 поршня торца 17 компрессорной ступени 5 цилиндра по его оси установлена крышка 18 через центральное сквозное отверстие 18, в которой пропущен шатун 8. Шатун охвачен трубой 20, один конец которой закреплен во внутреннем приливе 21 поршня, а второй конец уплотнен в отверстии 19 крышки 18. Между наружными поверхностями трубы 20 и крышки 18 и внутренними поверхностями рабочей 11 и компрессорной 13 ступеней поршня и компрессорной ступени 5 цилиндра образована главная компрессорная полость 22, отделенная от полости 23 в картерной части 24 блока 1 крышкой 18. Иными словами, главная компрессорная полость 22 состоит из последовательно расположенных кольцевых полостей, одна из которых 25 заключена внутри упомянутых 11 и 13 ступеней поршня, а другая 26 - между более удаленным от днища 15 поршня торцем 27 его компрессорной ступени 13 и крышкой 18. В кольцевом зазоре между наружной боковой поверхностью рабочей ступени 11 поршня и внутренней боковой поверхностью компрессорной ступени 5 цилиндра образована дополнительная компрессорная полость 28. Кольцевая полость 28 заключена между вторым торцем 29 компрессорной ступени цилиндра, сопряженным с торцем 30 его рабочей ступени, и вторым торцем 31 компрессорной ступени поршня. Сумма максимальных значений объемов полостей 22 и 28 превышает объем полости 16 в 2-3 раза. В головке 32 цилиндра установлена форсунка (не показана) для подачи жидкого топлива в рабочую полость 16, на боковой поверхности его рабочей ступени 4 последовательно вдоль оси в направлении движения поршня от верхней мертвой точки к нижней выполнены окна - впускные 33 и выпускные 34, а на боковой поверхности компрессорной ступени 5 цилиндра в сечениях у торцев 29 и 17 выполнены окна 35 и 36 соответственно для компрессорных полостей 28 и 22. Количество окон 33, 35, 36 по периметру соответствующих сечений и их площадь определяют расчетным путем исходя из условия обеспечения необходимого расхода рабочего тела через них.

Механизм газораспределения двигателя содержит размещенный в блоке 1 цилиндров распределитель 37, выполненный в виде пакета шиберов 38, 39, 40, 41, 42 и втулок 43, 44, 45, 46, 47, 48 для подвода и отвода рабочего тела (воздуха). Шиберы установлены на шлицах 49 вала газораспределения 50, установленного в подшипнике в передней части блока соосно коленчатому валу 3 и связанного с ним посредством шлицевого соединения 51. Каждый из дисковых шиберов выполнен с торцевым окном 52 и обращен своими торцевыми поверхностями 53 и 54 к торцевым поверхностям 55 и 56 втулок для подвода и отвода воздуха, между которыми рассматриваемый шибер установлен. В каждой втулке выполнена внутренняя полость 57 с радиальными 58 и торцевыми 59 окнами, число каждых из которых равно числу цилиндров двигателя. Одна из втулок 44 выполнена сдвоенной. Шиберы 38-42 и втулки 43-48 размещены в закрепленной в блоке цилиндров гильзе 60, охватывающей шиберы и втулки по их периферии. Крайняя втулка 43 упирается в крышку 61 масляного насоса 62. Гильза, шиберы и втулки расположены соосно валу 50, шиберы установлены с зазором (0,1...0,02 мм) относительно внутренней цилиндрической поверхности гильзы 60, причем втулки 43-48 жестко соединены с ней посредством резьбовых штифтов. В гильзе 60 напротив радиальных окон 58 втулок выполнены окна 63. Шиберы, установленные на шлицах вала 50, зафиксированы в осевом направлении посредством распорных втулок 64, установленных на этом валу между шиберами. Толщина втулок 64, а также вся размерная цепь в осевом направлении элементов пакета, размещенных в гильзе 60, задаются из условия обеспечения минимального гарантированного зазора (0,02...0,05 мм) между обращенными друг к другу торцевыми поверхностями 53, 54 шиберов и торцевыми поверхностями 55, 56, втулок для подвода и отвода воздуха.

В блоке 1 цилиндров вокруг его центральной оси образована полость 65 для аккумулирования сжатого рабочего тела, объем которой составляет 1,6-2 объема рабочей полости. Полость 65 состоит из двух камер 66 и 67, одна из которых 66 расположена напротив рабочих ступеней 4 цилиндров, а вторая - 67 - напротив их компрессорных ступеней - 5. Камеры 66 и 67 имеют звездообразные поперечные сечения, при этом лучи 68 поперечного сечения камеры 66 и лучи 69 поперечного сечения камеры 67 ориентированы в направлениях от центральной оси блока к его периферии (лучи 68 в приведенном примере выполнения двигателя ориентированы попарно во взаимно перпендикулярных диаметральных направлениях). Камеры 66 и 67 связаны между собой продольными каналами 70, число которых равно числу цилиндров. Обе камеры 66 и 67 подключены к распределителю 37 механизма газораспределения. К распределителю подключены также окна 33 для впуска в рабочие полости 16 цилиндров сжатого рабочего тела посредством впускных каналов 71 и окна 36 и 35 компрессорных полостей 22 и 28 посредством каналов соответственно 72 и 73, при этом число одноименных каналов 71, 72 и 73 равно числу цилиндров. Компрессорные полости 22 и 28 через распределитель 37 сообщаются также с атмосферой (воздухоочиститель на входе не показан) посредством размещенных в блоке разветвленных трубопроводов 74, число которых равно числу цилиндров. Каждый из этих трубопроводов имеет общий продольный канал 75, расположенный на периферии блока 1, и отдельные для каждой из компрессорных полостей 22 и 28 каналы соответственно 76 и 77, ориентированные в направлениях от периферии блока к его центральной оси, подключенные к распределителю 37 (фиг. 4, 7). Продольные каналы 75 для всех цилиндров объединены общим впускным коллектором 78, охватывающим картерную часть 24 блока или выполненным внутри нее.

Выпускные окна 34 посредством каналов 79 объединены выпускными трубами (не показаны).

Распределитель 37 механизма газораспределения, который выполнен в виде пакета шиберов 38-42 и втулок 43-48 для подвода и отвода рабочего тела, обеспечивает сообщение и разобщение рабочих полостей 16 цилиндров 2 с полостью 65 для аккумулирования сжатого рабочего тела и сообщение и разобщение их компрессорных полостей 22 и 28 с той же полостью 65 и с атмосферой. Шибер 38 распределителя 37 размещен между втулкой 43, внутренняя полость в которой через радиальные окна сообщена с камерой 66, и сдвоенной втулкой 44, подключенной одной из своей полостей через ее радиальные окна к впускным каналам 71. Шибер 39 размещен между втулкой 44, подключенной второй своей полостью через ее радиальные окна к каналам 77 и 75 трубопровода 74 и далее к атмосфере, и втулкой 45, внутренняя полость в которой через радиальные окна сообщена с каналами 73, подключенными к компрессорным полостям 28. Шибер 40 размещен между той же втулкой 45 и втулкой 46, внутренняя полость в которой сообщена через радиальные окна с камерой 67. Шибер 41 размещен между втулкой 46 и втулкой 47, внутренняя полость в которой через радиальные окна сообщена с каналами 72, подключенными к компрессорным полостям 22. Шибер 42 размещен между втулкой 47 и втулкой 48, внутренняя полость в которой через радиальные окна сообщена с радиальными каналами 76 и далее с атмосферой. Объемы полостей во втулках и проходные сечения окон задают исходя из условия обеспечения необходимого расхода рабочего тела через них. Расположение торцевых окон на торцевых поверхностях втулок и угловая протяженность торцевых окон во втулках и шиберах определяются в соответствии с принятыми порядком работы цилиндров и фазами газообмена в рабочих и компрессорных полостях цилиндров.

Заявляемый двигатель работает следующим образом.

При движении поршня 6 в цилиндре 2 от верхней мертвой точки к нижней, когда рабочая смесь уже воспламенилась, а компрессорная полость 22 через окно 36 заполнена воздухом, образовавшиеся в рабочей полости продукты сгорания расширяются, совершая механическую работу, при этом компрессорная ступень 13 поршня сжимает воздух, находящийся в полости 22, а торцевое окно в шибере 41, вращающемся вместе с коленчатым валом 3, в соответствии с выбранными фазами газораспределения совмещается с торцевыми окнами на обращенных к нему торцевых поверхностях втулок 46 и 47. В результате сжатый в полости 22 воздух поступает из этой полости через окно 36 в канал 72 и далее через полости во втулках 46 и 47 в камеру 67, канал 70 и камеру 66, составляющие полость 65 для аккумулирования сжатого рабочего тела. В этот же период торцевое окно в шибере 39 совмещается с торцевыми окнами на обращенных к нему торцевых поверхностях втулок 44 и 45. Воздух из атмосферы через воздухоочиститель поступает во впускной коллектор 78, далее по каналам 75 и 77 трубопровода 74 проходит в полость втулки 44, затем в полость втулки 45 по каналу 73 и через окно 35 поступает в компрессорную полость 28. По мере движения поршня вдоль боковой поверхности цилиндра он сначала открывает впускные окна 33, которое со стороны газораспределительного механизма перекрыто шибером 38, а затем начинает открывать выпускные окна 34, что обуславливает начало свободного выпуска продуктов сгорания из рабочей полости 16 в выпускную систему двигателя. За 2. . .12 градусов поворота коленчатого вала до прихода поршня в нижнюю мертвую точку шибер 38 при совмещении его окна с торцевыми окнами на обращенных к нему торцевых поверхностях втулок 43 и 44 начинает сообщать рабочую полость 16 через окна 33 и впускной канал 71 с аккумулирующей камерой 66. Поступающий из этой камеры через полости во втулках 43, 44 и канал 71 в рабочую полость 16 сжатый воздух осуществляет ее продувку, обеспечивая тем самым вытеснение продуктов сгорания в выпускную систему и наполнение рабочей полости свежим зарядом. Продувка полости 16 сжатым воздухом продолжается по мере дальнейшего движения поршня до нижней мертвой точки и далее на части хода поршня в обратной направлении до полного перекрытия поршнем выпускных окон 14. При движении поршня от нижней мертвой точки торцевое окно в шибере 42 совмещается с торцевыми окнами на обращенных к нему торцевых поверхностях втулок 48 и 47, в результате чего компрессорная полость 22 через окно 36 сообщается с воздухоочистителем. Свежий заряд из атмосферы засасывается во впускной коллектор 78 и через каналы 75 и 76 трубопровода 74 поступает в полость 22. Одновременно компрессорная ступень 13 поршня сжимает воздух, находящийся в полости 28, а окно в шибере 40, совмещаемое с торцевыми окнами на торцевых поверхностях втулок 45 и 46, обеспечивает поступление сжатого воздуха из полости 28 по каналу 73 в аккумулирующую полость 65, что способствует повышению давления продувки и последующего после перекрытия окон 34 наддува рабочей полости 16 цилиндра. Более раннее перекрытие окон 34, предшествующее перекрытию впускных окон, исключает дополнительный выброс свежего заряда из рабочей полости. Благодаря более позднему перекрытию поршнем впускных окон аккумулируемые при движении поршня в обоих направлениях порции сжатого воздуха используют для эффективного наддува рабочей полости. После перекрытия окон 33 поршень сжимает находящийся в полости 16 заряд, форсунка впрыскивает в эту полость топливо, около верхней мертвой точки в полости 16 происходит воспламенение, и цикл работы в рассматриваемом цилиндре повторяется.

Аналогичные циклы осуществляются и в трех других цилиндрах. Как было отмечено выше, продувку и наддув рабочих полостей цилиндров в заявляемом двигателе осуществляют предварительно аккумулируемыми в общей полости 65 порциями сжатого воздуха, поступающими из компрессорных полостей 22 и 28 при движении поршней в обоих направлениях. При этом избыточное давление аккумулируемого из двух компрессорных полостей цилиндров сжатого воздуха при выбранных соотношениях объемов полостей составляет 1,1-3,0 атм. Кроме того, повышение давления продувки и наддува обеспечивается за счет непрерывной по времени подпитки полости 65 аккумулируемым сжатым воздухом из компрессорных полостей разных цилиндров и уменьшения утечек сжатого воздуха в связи с непрерывным расходованием его из этой полости при продувке и наддуве рабочих полостей цилиндров. Повышение эффективности процессов газообмена связано также с возможностью обеспечения в заявляемом двигателе достаточно развитых проходных сечений для рабочего тела. При этом повышение эффективности процессов газообмена в заявляемом многоцилиндровом аксиально-поршневом двигателе достигается при сохранении высокой компактности его конструкции, обеспечиваемой благодаря принятым взаимосвязям, а также взаиморасположению и формам выполнения конструктивных элементов и их составных частей, в которых эти процессы формируются (компрессорных полостей 22 и 28, полости 65 для аккумулирования сжатого рабочего тела, распределителя 37 механизма газораспределения, трубопровода 74 для подачи свежего заряда из атмосферы и каналов 71-73, связывающих рабочие и компрессорные полости всех цилиндров с распределителем).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С НАДДУВОМ | 1993 |

|

RU2105888C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2105168C1 |

| АЭРОЗОЛЬНАЯ НАСОС-ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2030623C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ПЕРЕМЕННОЙ СТЕПЕНЬЮ СЖАТИЯ | 1991 |

|

RU2015377C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2041366C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 1993 |

|

RU2072436C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 1990 |

|

RU2030610C1 |

| ТОПЛИВНЫЙ ФИЛЬТР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2018021C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 1993 |

|

RU2076926C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2100631C1 |

Использование: двигатели внутреннего сгорания с осями цилиндров, расположенными параллельно к оси коренного вала. Сущность изобретения: аксиально-поршневой двигатель содержит блок ступенчатых цилиндров, в каждом цилиндре образована рабочая и две компрессорные полости. В блоке вокруг его центральной оси образована связанная через распределитель с рабочими и обеими компрессорными полостями всех цилиндров полость для аккумулирования сжатого рабочего тела. Распределитель размещен вдоль центральной оси блока и выполнен в виде пакета дисковых шиберов, кинематически связанных с коленчатым валом, и втулок для подвода и отвода рабочего тела. Окна в рабочие и компрессорные полости цилиндров, а также впускной коллектор подключены к распределителю посредством соответствующих, определенным образом ориентированных в блоке каналов, число которых равно числу цилиндров. 7 з.п.ф-лы, 10 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент 4497284, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, 2838477, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-20—Публикация

1993-06-02—Подача