Изобретение относится к устройствам, предназначенным для плазмохимической очистки газа, в частности к устройствам для обеззараживания и дезодорации воздуха в малогабаритных теплицах, в бытовых и производственных помещениях, бытовых камерах для хранения овощей и фруктов, т.е. в помещениях с повышенными требованиями к степени чистоты воздуха.

Повышение эффективности обработки газа в плазмохимическом генераторе требует прохождения всего прокачиваемого газа через разрядный промежуток и увеличения времени контакта обрабатываемой среды с низкотемпературной плазмой. С другой стороны, плазмохимический генератор должен иметь большой объемный расход воздуха Q = V•S, где V - скорость обработанного газа в выходном сечении, S - площадь сечения воздуховодного канала. Большой объемный расход снижает время работы установки для достижения однократного обмена воздуха в помещении t = V/Q, где V - объем помещения. Наиболее эффективным будет генератор роторного типа, позволяющий совместить обработку газа и прокачку в одном устройстве. В то же время при малых размерах генератора выполнение взаимоисключающих требований увеличения времени контакта среды с плазмой при неодновременном снижении времени работы установки возможно за счет возрастания протяженности плазменных образований в газоразрядном промежутке, повышения роли дополнительных факторов (кроме озона) воздействия на газовую среду.

Известно устройство для озонирования воздуха (А.с. N 1326550, кл. C 01 B 13/11, 1987), в котором применен барьерный разряд в поперечном потоке воздуха в промежутке между неподвижным цилиндрическим электродом на образующей диэлектрического канала воздуховода-корпуса и торцами пластин-лопастей крыльчатки вентилятора, совмещенной с электродной крыльчаткой, установленной с возможностью вращения на оси канала и связанной через скользящий контакт с высоковольтным источником переменного напряжения.

Недостатком устройства является невозможность его работы от высоковольтного источника постоянного напряжения. Кроме того устройство имеет малую производительность, что связано с малым емкостным сопротивлением диэлектрического барьера, выполненного в виде воздуховодного корпуса.

Наиболее близким техническим решением к предлагаемому устройству является устройство для обработки газа в электрическом разряде (А.с. N 1756267, кл. C 01 B 13/11, 1992), где в цилиндрическом корпусе с торцевыми крышками установлен на оси подвижный электрод (ПЭ), выполненный в виде диэлектрического ротора, совмещенного с крыльчаткой вентилятора и покрытого пленкой-барьером, обращенной металлизированной стороной к образующей цилиндра и гальванически связанного с землей. В воздуховодном канале в зазоре между внутренней поверхностью цилиндрического корпуса и подвижным электродом установлены неподвижные электроды, один из которых высоковольтный стержневой (ВВЭ), а другой дополнительный - пластинчатый (ДЭ).

Газовый разряд в промежутке ВВЭ-ПЭ развивается в неоднородном электрическом поле, получая питание от униполярного источника постоянного напряжения U, и характеризуется увеличением ширины промежутка h без существенного повышения U за счет увеличения емкостного сопротивления диэлектрического барьера. Снижение гидравлического сопротивления промежутка h позволило применить для вращения ПЭ и прокачки газа маломощный электростатический двигатель. Здесь обеспечивается прохождение всего прокачиваемого газа через разрядный промежуток. Однако это привело к увеличению габаритных размеров генератора и существенно усложнило конструкцию воздуховодного канала. Устройство имеет малый расход газа. Кроме того, применение ВВЭ в виде стержня ограничивает достижимый уровень перенапряжения β = U/Uпр≥1 в приэлектродной области, с которым связывается эффективность автоэлектронной эмиссии из материала катода и интенсивность УФ-излучения в промежутке, как дополнительных факторов воздействия на среду. В соотношении β = U/Uпр через U обозначено рабочее напряжение на ВВЭ, а через Uпр - напряжение зажигания разряда.

Сокращение геометрических размеров устройства, упрощение конструкции воздуховодного канала и снижение его гидравлического сопротивления возможно за счет замены принципиально маломощного электростатического двигателя на сетевой электродвигатель с электромагнитной обмоткой.

Возрастание скорости прокачки газа в кольцевом воздуховодном канале без снижения полноты его обработки в электрическом разряде требует, с одной стороны, увеличения скоростного напора, создаваемого крыльчаткой вентилятора. Однако, с другой стороны, пропорционально увеличению скорости V потока в зазоре должно возрастать время контакта обрабатываемой среды с газовым разрядом. Выполнение указанных требований возможно за счет увеличения числа разрядных промежутков ВВЭ-ПЭ. Это достигается при совмещении крыльчатки вентилятора с электродной крыльчаткой, которая может вводиться в кольцевой зазор воздуховода и формируется непосредственно из чередующихся пластин-электродов.

В основу изобретения поставлена задача повышения полноты обработки газа при одновременном упрощении конструкции. Эта задача решается тем, что в плазмохимическом генераторе с самопрокачкой газа, содержащем электродвигатель, подвижный и неподвижный электроды, неподвижный электрод выполнен в виде цилиндрического корпуса с внутренней рабочей поверхностью, покрытой диэлектрической пленкой-барьером, и заземлен, при этом на торцах цилиндрического корпуса установлены входной и выходной фланцы с отверстиями для входа и выхода газа, соответственно, а подвижной электрод выполнен в виде диэлектрического ротора с электродной крыльчаткой, подключенной к униполярному источнику высокого напряжения, и механически связан с валом электродвигателя, расположенным соосно цилиндрическому корпусу, при этом электродная крыльчатка расположена на боковой поверхности диэлектрического ротора и ориентирована вдоль его оси, причем на торцевой поверхности диэлектрического ротора со стороны входного фланца установлена дополнительно торцевая крыльчатка.

Полнота обработки газа связывается с увеличением времени контакта воздуха с газовым разрядом за счет организации переносного движения газа по винтовой линии, когда осевая скорость движения газа V ≤ 0,1 Vокр, где V - линейная скорость движения лопастей-электродов, установленных поочередно на образующей цилиндрического ротора параллельно его оси. За счет движения лопастей-электродов воздух в процессе перемещения поджимается к внутренней образующей цилиндрического неподвижного электрода, на диэлектрической пленке которого имеют место протяженные электроразрядные образования, являющиеся структурами диффузного поверхностного разряда. Таким образом, обработка воздуха в разрядной камере идет не только в промежутках между ВВЭ и диэлектрическим барьером, но и в плазменном объеме поверхностного разряда, распространяющегося вдоль образующей неподвижного электрода.

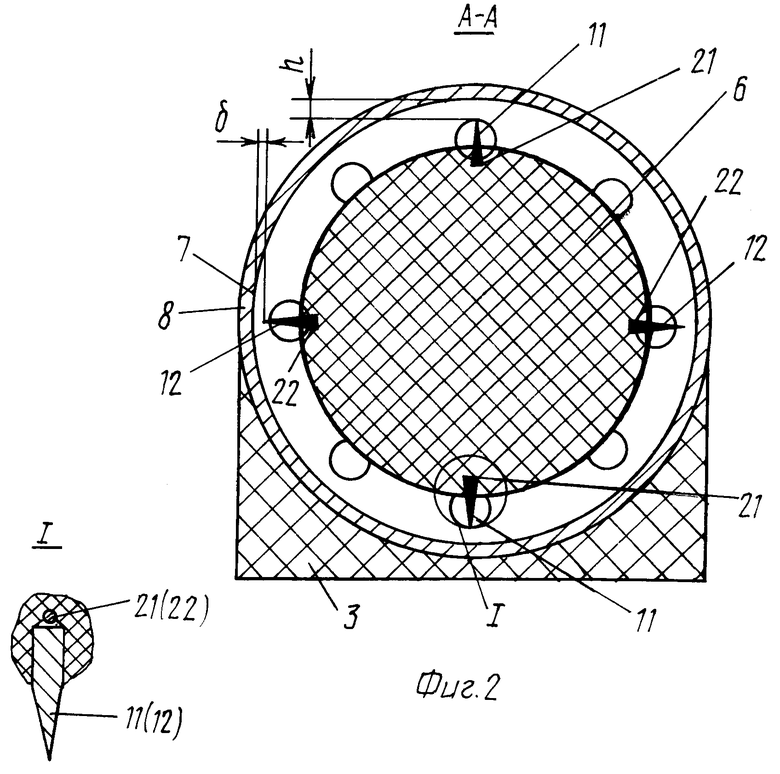

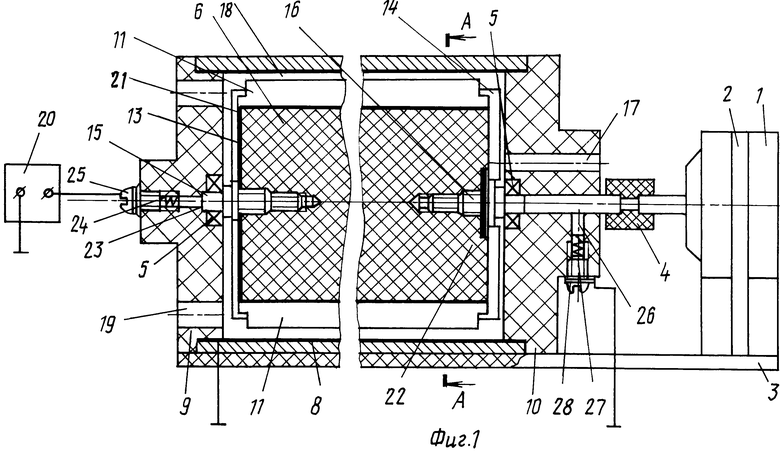

Конструкция предлагаемого устройства представлена на фиг. 1 с дополнительным разрезом A-A на фиг. 2. Плазмохимический генератор с самопрокачкой газа состоит из электродвигателя 1, закрепленного хомутом 2 на подставке 3. Вал электродвигателя муфтой 4, выполненной из диэлектрического материала, связан с установленным на двух подшипниках 5 цилиндрическим ротором 6, находящимся на оси внутри неподвижного цилиндрического электрода-корпуса 7, покрытого с внутренней стороны диэлектрической пленкой-барьером 8. Подшипники 5 установлены в переднем 9 и заднем 10 фланцах, имеющих отверстия для входа и выхода газа. На образующей поверхности диэлектрического ротора 6 поочередно установлены пластины высоковольтных 11 и дополнительных 12 электродов (фиг. 2). Электроды закреплены с помощью торцевых прижимов 13 (на выходе) и 14 (на входе). Прижим 14 имеет радиальные ребра, играющие роль лопаток крыльчатки торцевого вентилятора. С торцов цилиндра установлены полуоси 15 и 16, служащие конструкционной осью вращения ротора. Газовый канал начинается входными отверстиями 17 во фланце 10, включает крыльчатку торцевого вентилятора 14, цилиндрический щелевой канал 18 между наружной поверхностью ротора 6 и внутренней поверхностью цилиндра 7 с покрытием 8 и заканчивается выходными отверстиями 19 во фланце 9.

Высоковольтные электроды 11 соединены с источником высокого униполярного напряжения 20 с помощью проводника 21, закрепленного на диэлектрическом роторе 6 совместно с полуосью 15. Дополнительные электроды 12 с помощью проводника 22 соединены с полуосью 16. Графитовый скользящий контакт 23 прижимается к полуоси 15 пружинным проводником 24, соединенным с помощью винта 25 с источником 20. Аналогично графитовый скользящий контакт 26 прижимается к полуоси 16 пружинным проводником 27, который через винт 28 связан с землей.

Рабочая кромка дополнительных электродов 12 установлена относительно рабочей поверхности неподвижного электрода-корпуса 7 (с покрытием 8) с зазором

δ ≃ d (1)

а ширина разрядного промежутка h выбирается из соотношения

h ≃ (15-20)d (2)

Величина d в формулах (1) и (2) - толщина диэлектрической пленки 8. При относительной диэлектрической проницательности материала барьера ε = 3...3,5 (полиэтилен, полиэтилентерефталат, полиимид) и характерной окружной скорости движения лопастей-электродов Vокр=(1...10) м/с толщина d диэлектрической подложки составляет

d = (0,2...0,4) мм (3)

Электроразрядный генератор работает следующим образом. После включения электродвигателя 1 и выхода ротора 6 на рабочий режим крыльчатка центробежного вентилятора обеспечивает прокачку газа со средней скоростью V. При подаче напряжения U от высоковольтного униполярного источника 20 на электроды 11 при U ≥ Uзаж обеспечивается зажигание газового разряда в промежутке h, который в зависимости от величины перенапряжения β = U/Uзаж реализуется в режимах объемных импульсов Тричела (Т-корона), высоковольтного безымпульсного диффузного разряда и стримерных каналов. Выполнение условий (1) и (2) при уровне перенапряжения β = 1,8...3 приводит к развитию протяженных электроразрядных образований в промежутке между электродами 11 и 12 в виде биполярной короны и поверхностного разряда на подложке 8. Внесение всех электродов в единый воздуховодный канал, ориентированный вдоль оси генератора, упрощает конструкцию устройства, снижает его габаритные размеры, повышает уровень электробезопасности.

Экспериментально подтвержденное соотношение (3) задает ограничение на толщину d стенки диэлектрического барьера. При d≤0,2 мм снижается эффективность прессов растекания зарядов на диэлектрике 8 за счет увеличения емкости подложки c= f(d-1). Протяженность поверхностного разряда оказывается малой. При d > 0,4 мм и тех же значениях снижается эффективность процессов переноса зарядов в промежутке h. Это характеризуется уменьшением тока и приводит к общему ослаблению мощности разряда.

Увеличение степени обработки воздуха можно вести путем перекрывания входных отверстий 17 во фланце 10. Уменьшение числа открытых отверстий 17 вызывает увеличение концентрации озона из-за уменьшения скорости прокачки. Увеличивая количество входных отверстий 17, можно повышать скорость прохождения газа через устройство. При этом концентрация озона на выходе из устройства может быть ниже ПДК. Характерным является то, что при концентрации озона не выше 0,5 ПДК (50 мкг/м3) сохранялся эффект бактерицидной очистки воздуха. Это может в являться косвенным подтверждением наличия дополнительных факторов воздействия на воздух, например, за счет автоэлектронной эмиссии и УФ-излучения /1,2/, связанных с большим радиусом кривизны r≤50 мкм рабочей кромки ножевых ВВЭ и высокой напряженностью электрического поля E≈U/r.

Степень бактерицидного воздействия на воздух определялась экспериментально. Чашки Петри с питательной средой обрабатывались в течение 5 мин прошедшим через генератор воздухом. Протяженность электродов составляла 100 мм. Напряжение горения разряда было на уровне U = 11 кВ. Скорость воздушного потока на выходе из генератора V ≃ 0,5 м/с. Расстояние от генератора до чашек Петри было 6 см. Концентрация озона в воздухе на этом расстоянии достигала 2-3 ПДК. Сравнительный анализ с контрольными чашками показал, что за время обработки (5 мин) количество крупных колоний бактерий (4-6 мм) уменьшается в 30 раз, средних (2-4 мм) - в 50 раз, а мелкие (1-2 мм) и точечные колонии уничтожаются полностью. Эффективность химической очистки воздуха контролировалась с помощью хроматографических измерений. Было показано, что при работе генератора в течение 0,25 ч концентрация углеводородных ингредиентов в помещении объемом V ≈30 снижается в 2-3 раза.

Разработанный генератор можно рекомендовать для бактерицидной обработки и дезодорации воздуха в бытовых помещениях с низкой концентрацией газообразных загрязнений, уничтожения плесени в камерах хранения овощей, фруктов. Кроме этого, генератор можно использовать в медицине в качестве физиотерапевтического устройства для обеззараживания наружных патогенных очагов, ингаляционной обработки верхних дыхательных путей.

Применение рассмотренного устройства в бытовых условиях требует снижения концентрации озона на выходе ниже ПДК. Для этого предусмотрена возможность регулирования скорости прохождения газа через устройство. Кроме этого, существует возможность изменения режима горения разряда путем регулирования напряжения U на ВВЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОРАЗРЯДНЫЙ ГЕНЕРАТОР ДЛЯ ОБРАБОТКИ ВОЗДУХА | 1993 |

|

RU2069168C1 |

| ПЛАЗМОХИМИЧЕСКИЙ ГЕНЕРАТОР РОТОРНОГО ТИПА | 1993 |

|

RU2034778C1 |

| УСТРОЙСТВО ДЛЯ ДЕЗОДОРАЦИИ И БАКТЕРИЦИДНОЙ ОБРАБОТКИ ВОЗДУХА В ЭЛЕКТРИЧЕСКОМ РАЗРЯДЕ | 1995 |

|

RU2116244C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ ВОЗДУХА В МАЛОРАЗМЕРНЫХ ЗАМКНУТЫХ ОБЪЕМАХ | 1999 |

|

RU2173666C2 |

| УСТРОЙСТВО ВОЗБУЖДЕНИЯ ОДНОРОДНОГО ПОВЕРХНОСТНОГО РАЗРЯДА В ПЛОТНЫХ ГАЗАХ | 1995 |

|

RU2106049C1 |

| УСТРОЙСТВО ВОЗБУЖДЕНИЯ ОБЪЕМНОГО РАЗРЯДА В ПЛОТНЫХ ГАЗАХ | 1990 |

|

RU2030046C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОЗДУХА В ЭЛЕКТРИЧЕСКОМ РАЗРЯДЕ | 2010 |

|

RU2457019C1 |

| ОЗОНАТОР-ВЕНТИЛЯТОР | 1995 |

|

RU2107023C1 |

| ОЗОНАТОР | 1997 |

|

RU2132815C1 |

| Устройство для обработки газа в электрическом разряде | 1990 |

|

SU1756267A1 |

Использование: в медицине, в частности, для бактерицидной обработки и дезодорации воздуха. Сущность изобретения: плазмохимический генератор содержит неподвижный электрод 7 в виде цилиндрического корпуса, с внутренней стороны покрытого диэлектрической пленкой-барьером 8, диэлектрический ротор 6 с электродной крыльчаткой 11, расположенной по образующей на боковой поверхности ротора и подключенной к униполярному источнику напряжения 20, и электродвигатель 1, на валу которого установлен ротор 6. С торцов заземленного корпуса 7 установлены входной и выходной фланцы 10, 9 с отверстиями 17, 19 для прохода воздуха. На торце ротора со стороны входного фланца размещена дополнительная торцевая крыльчатка 14. 2 ил.

Плазмохимический генератор с самопрокачкой газа, содержащий электродвигатель, подвижный и неподвижный электроды, отличающийся тем, что неподвижный электрод выполнен в виде цилиндрического корпуса с внутренней рабочей поверхностью, покрытой диэлектрической пленкой-барьером, и заземлен, при этом на торцах цилиндрического корпуса установлены входной и выходной фланцы с отверстиями для входа и выхода газа соответственно, причем подвижный электрод выполнен в виде диэлектрического ротора с электродной крыльчаткой, подключенной к униполярному источнику высокого напряжения, и механически связан с валом электродвигателя, расположенным соосно цилиндрическому корпусу, а электродная крыльчатка расположена на боковой поверхности диэлектрического ротора и ориентирована вдоль его оси, причем на торцевой поверхности диэлектрического ротора со стороны входного фланца установлена дополнительно торцевая крыльчатка.

| Способ определения риска повторной реваскуляризации миокарда у больных ишемической болезнью сердца, перенесших чрескожное коронарное вмешательство со стентированием | 2019 |

|

RU2722454C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1756267, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-20—Публикация

1994-04-12—Подача