Изобретение относиться к области силовой полупроводниковой техники и может быть использовано при изготовлении тиристоров.

Известен способ изготовления тиристоров по типовому технологическому процессу, согласно которому слиток монокристаллического кремния профилируют путем шлифования боковой поверхности до заданного диаметра, разрезают на пластины, шлифуют пластины с двух сторон, проводят ультразвуковую очистку и химическую обработку пластин, формируют на пластинах диффузионные структуры с p-n-переходами [1]

Недостатком этого способа является то, что при резке слитка кремния на пластины глубина нарушенного слоя с отрезаемой стороны пластины больше, чем с противоположной. Кроме того, с отрезаемой стороны глубина нарушенного слоя не однородна по площади пластины: она меньше в части пластины, где начинался процесс резки, и максимальна в той части пластины, где заканчивался процесс резки. После двухстороннего шлифования пластин неоднородность по глубине нарушенного слоя сохраняется. В свою очередь это приводит к разнице в глубине эмиттерного p-n перехода по площади пластины и, как следствие, к различной эффективности шунтировки катодного эмиттерного перехода. Время выключения тиристора tq определяется небольшим участком с линейными размерами в несколько сот микрон, в котором эффективность шунтировки наименьшая, а импульсное напряжение в открытом состоянии UТМ определяется некоторой "средней" эффективностью шунтировки по всей площади тиристорной структуры. Исходя из изложенного понятно, что тиристор, у которого катодный эмиттерный переход создан с отрезаемой стороны, будет при прочих равных условиях характеризоваться худшим сочетанием таких параметров, как tq и UТМ, чем тиристор, у которого катодный эмиттерный переход создан со стороны, противоположной отрезаемой. Описанный способ не предусматривает возможности контролируемого формирования эмиттерного n+-p-перехода со стороны, противоположной отрезаемой, поэтому с равной вероятностью n+-p-переход может быть создан с любой стороны пластины. Поэтому примерно половина всех тиристоров, изготовленных этим способом, имеет неоптимальное сочетание UТМ и tq.

Задача изобретения улучшение сочетания параметров UTM и tq.

Для решения поставленной задачи предлагается способ изготовления тиристоров, включающий резку кремниевого слитка на пластины и формирование диффузионной структуры с p-n-переходами, причем катодный эмиттерный переход для тиристоров с широкой базовой областью n-типа или анодный эмиттерный переход для тиристоров с широкой базовой областью p-типа формируют на стороне, противоположной отрезаемой.

Использование предлагаемого способа изготовления тиристоров гарантирует создание эмиттерного p-n-перехода со стороны, имеющей меньший и более однородный по глубине нарушенный слой, что обеспечивает достижение у всех тиристоров партии лучших сочетаний параметров UTM и tq.

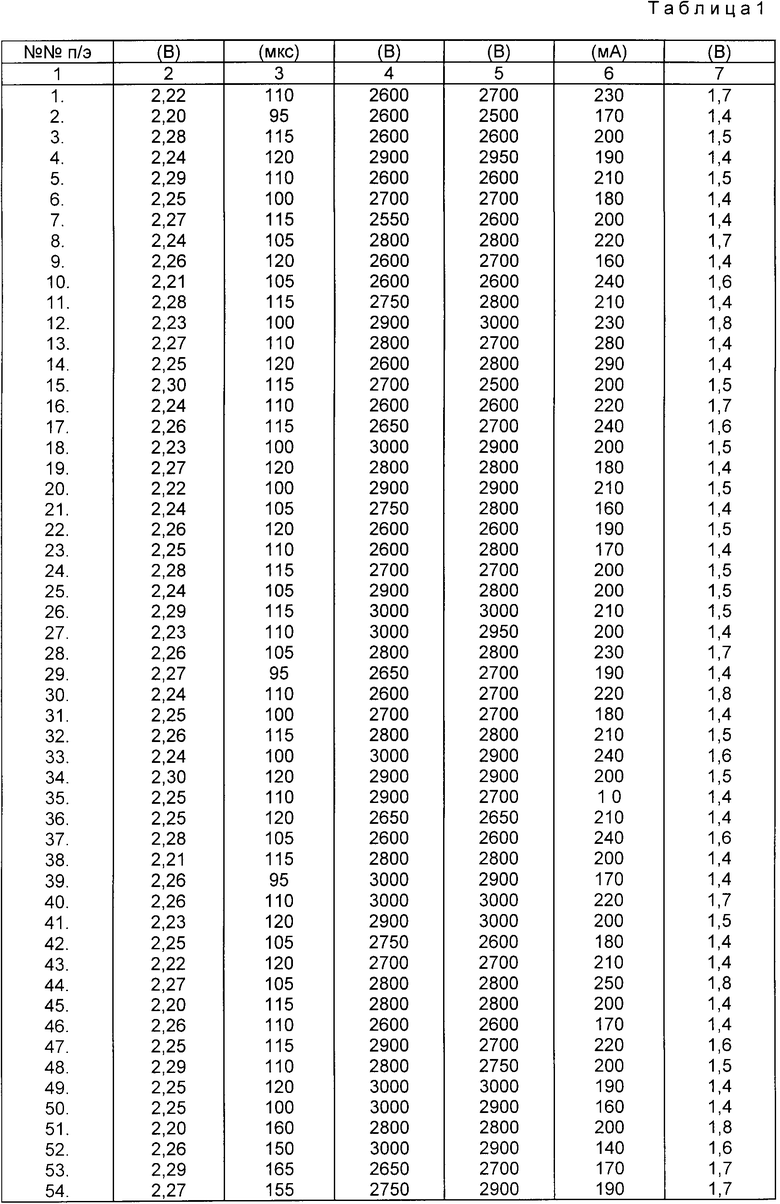

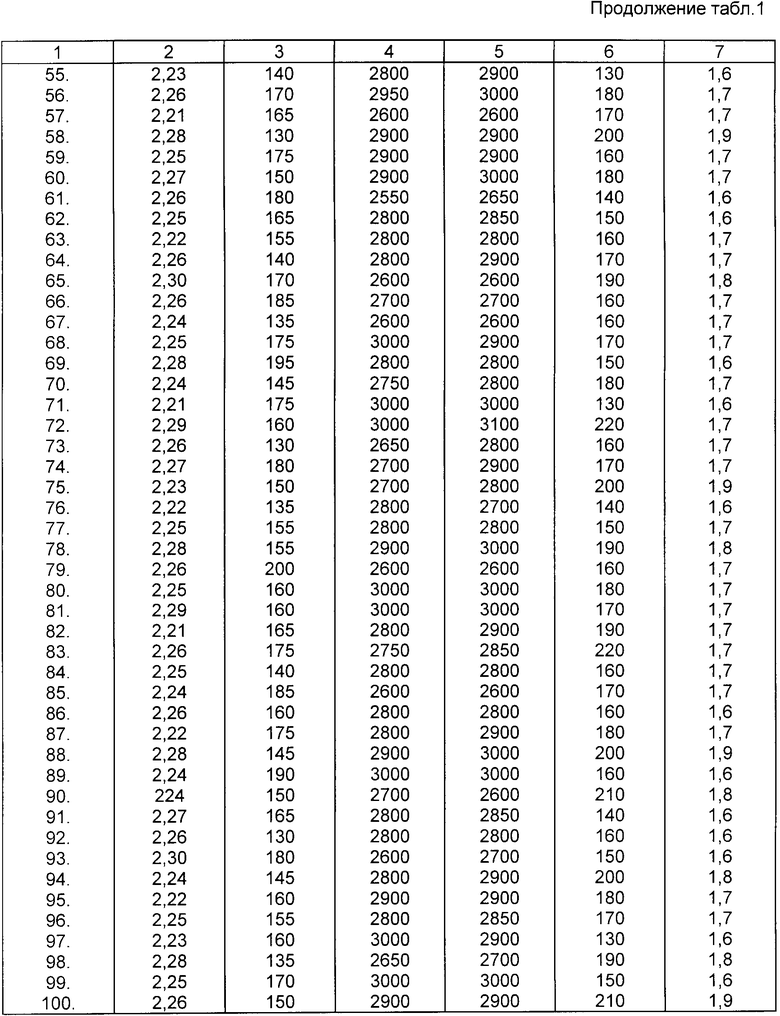

Опробование предложенного технического решения было проведено при изготовлении партии тиристоров типа ТБ453-800 в количестве 100 шт. Тиристорные p+-p-n-структуры изготавливались из кремния марки КОФ 60-60 на основе серийного технологического процесса. После операции резки слитка в соответствии с предлагаемым способом на кремниевых пластинах с отрезаемой стороны были сделаны фаски-метки. Кремниевые пластины имели толщину после резки 680 мкм, после двухстороннего шлифования 420 мкм, глубины p-n-переходов 105 мкм, глубину катодного эмиттерного n+-p-перехода 21 мкм.

Для оценки эффективности предлагаемого способа партия была разделена на две равные части. На одной половине партии катодный эмиттерный переход был сформирован на стороне, противоположной фаске-метке, а на другой половине со стороны фаски-метки. На изготовленных выпрямительных элементах было осуществлено регулирование импульсного напряжения в открытом состоянии и времени выключения путем облучения их потоком быстрых электронов на установке "Электроника У003".

После облучения обе партии выпрямительных элементов имели практически равные значения UTM, удовлетворяющие условию 2,2 В ≤UTM≤2,3 В. На них были измерены значения tq. Измерение проводилось в режиме IT 800 А, di/dt 10 А/мкс, UR 100 В; du/dt 50 В/мкс, UD 0,67 UDRM. Результаты измерений представлены в таблице. Из результатов измерений следует, что тиристоры, изготовленные предлагаемым способом, при одинаковых значениях UTM характеризуются меньшими значениями tq и меньшими различиями в его величине (tq 95 120 мкс, tqср. 100 мкс), чем тиристоры второй половины партии (tq 130 200 мкс, tqср 160 мкс), что свидетельствует о высокой эффективности предлагаемого способа изготовления тиристоров. Средние значения UDRM и URRM в обеих половинах партии были практически равными, что свидетельствует о равных значениях толщины структуры и удельного сопротивления исходного кремния. Средние значения IGT во второй половине партии несколько меньше, чем в первой половине, а UGT несколько больше. Это объясняется тем, что большие значения глубины нарушенного слоя во второй половине партии привели к образованию более глубокого n+-p эмиттерного перехода и увеличению значения сопротивления под эмиттерным переходом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОВОЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР | 2006 |

|

RU2321102C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРИБОР С САМОЗАЩИТОЙ ОТ ПРОБОЯ В ПЕРИОД ВОССТАНОВЛЕНИЯ ЗАПИРАЮЩИХ СВОЙСТВ | 2005 |

|

RU2297075C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВЕЛИЧИНЫ НАПРЯЖЕНИЯ В ОТКРЫТОМ СОСТОЯНИИ ТИРИСТОРОВ И ДИОДОВ | 1996 |

|

RU2119211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 1993 |

|

RU2114491C1 |

| СПОСОБ СНИЖЕНИЯ ВРЕМЕНИ ВЫКЛЮЧЕНИЯ ТИРИСТОРОВ | 1998 |

|

RU2152107C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНОГО ТРАНЗИСТОРА | 1995 |

|

RU2110868C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИКМОП ПРИБОРА | 1998 |

|

RU2141148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНОГО ТРАНЗИСТОРА | 1995 |

|

RU2099814C1 |

| СИЛОВОЙ ТИРИСТОР, ПРОВОДЯЩИЙ В ОБРАТНОМ НАПРАВЛЕНИИ | 1994 |

|

RU2082259C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ИЗГОТОВЛЕНИЯ ТИРИСТОРОВ | 1995 |

|

RU2112989C1 |

Изобретение относится к области силовой полупроводниковой техники и может быть использовано при изготовлении тиристоров. Сущность изобретения: способ включает резку кремниевого слитка на пластины и формирование диффузионной структуры с p-n - переходами. Катодный эмиттерный переход для тиристоров с широкой базовой областью n - типа или анодный эмиттерный переход для тиристоров с широкой базовой областью p - типа формируют на стороне, противоположной отрезаемой. 1 табл.

Способ изготовления тиристоров, включающий резку кремниевого слитка на пластины и формирование диффузионной структуры с p n-переходами, отличающийся тем, что катодный эмиттерный переход для тиристоров с широкой базовой областью n-типа или анодный эмиттерный переход для тиристоров с широкой базовой областью p-типа формируют на стороне, противоположной отрезаемой.

| Устройство для избирательного вызова телефонных аппаратов | 1923 |

|

SU1240A1 |

| Приспособление для штрихования | 1928 |

|

SU10240A1 |

| Устройство для усиления токов посредством катодной лампы | 1921 |

|

SU453A1 |

| - Маршрутная карта ДЖИЦ 757641.073,-1-2. | |||

Авторы

Даты

1998-02-27—Публикация

1996-07-23—Подача