Изобретение относится к буровой технике и может быть использовано для направленной зарезки вторых стволов и корректировки направления ствола скважины при роторном бурении.

Известен децентратор забойной компоновки, содержащий вал с верхним и нижним переводниками и подвижно установленный на валу между последними каркас с упругими опорными планками [1].

Однако в данном техническом решении конструктивно обеспеченная фиксация каркаса на валу децентратора не позволяет удержать сориентированную в пространстве плоскость действия децентратора забойной компоновки при роторном бурении.

Наиболее близким к заявленному по технической сущности и достигаемому эффекту является децентратор забойной компоновки, содержащий вал с нижним и верхним переводниками, подвижно установленный на валу между последними каркас с упругими опорными планками, фиксатор поворота каркаса относительно вала, расположенный на нижнем торце каркаса и осевую опору скольжения, установленную между верхним переводником и торцом каркаса [2].

Однако в данном техническом решении процесс фиксации каркаса на валу ненадежен, потому что для этого необходимо при медленном вращении вала внести его выступ в паз каркаса, что весьма затруднительно, т.к. во-первых, не исключена возможность зашламования самого паза, а во-вторых, благодаря наличию эффекта скрученного стержня бурильной колонны, невозможно медленно повернуть находящийся в глубокой скважине вал децентратора с поверхности ротором буровой установки. Поворот вала происходит рывком как следствие раскручивания "пружины" бурильной колонны, по при этом вероятность попадания фиксатора в ответный паз каркаса мала. Наряду с этим при вращении бурильной колонны имеет место интенсивный износ верхнего торца каркаса, контактирующего с осевой опорой, что приводит к преждевременной потере работоспособности децентратора.

Предложенное техническое решение направлено на повышение надежности фиксации каркаса на валу децентратора при ориентировании компоновки и повышение работоспособности каркаса при роторном бурении.

Для этого в децентраторе забойной компоновки, содержащем вал с нижним и верхним переводниками, подвижно установленный на валу между последними каркас с упругими опорными планками, фиксатор поворота каркаса относительно вала, расположенный на нижнем торце каркаса, и осевую опору скольжения, установленную между верхним переводником и торцом каркаса, фиксатор выполнен в виде торцового зуба на каркасе, образованного одним витком винтовой поверхности, и ответной впадины на торце кольцевого выступа нижнего переводника, а осевая опора скольжения выполнена составной из трех колец с рифлением на внешних торцах крайних колец.

Эффективная и надежная фиксация от проворота каркаса децентратора относительно его вала при ориентировании компоновки обеспечивается в заявленном техническом решении путем ввода в зацепление торцового зуба на нижнем торце каркаса по винтовой поверхности с ответной впадиной на торце нижнего переводника вала. Торцовый зуб каркаса образован витком винтовой поверхности, поэтому при повороте вала относительно каркаса происходит самоочищение их контактных торцевых поверхностей от шлама, который удаляется с указанных поверхностей торцевым зубом.

Благодаря выполнению осевой опоры скольжения составной из трех колец с рифлением на торцах крайних колец, обеспечено сцепление верхнего торца каркаса децентратора с рифленой поверхностью нижнего кольца опоры и верхнего переводника вала с рифленой поверхностью верхнего кольца опоры за счет большой силы трения между упомянутыми поверхностями. Таким образом, при вращении вала износу будут подвергаться только гладкие торцы колец опоры скольжения, т. е. износ верхнего торца каркаса и верхнего переводника исключен за счет существенно меньшего трения между гладкими поверхностями колец осевой опоры.

Использование предложенного децентратора позволяет надежно фиксировать в пространстве положение плоскости действия отклонителя при роторном бурении, а также изменять направление бурения при помощи простых технических средств и технологических приемов.

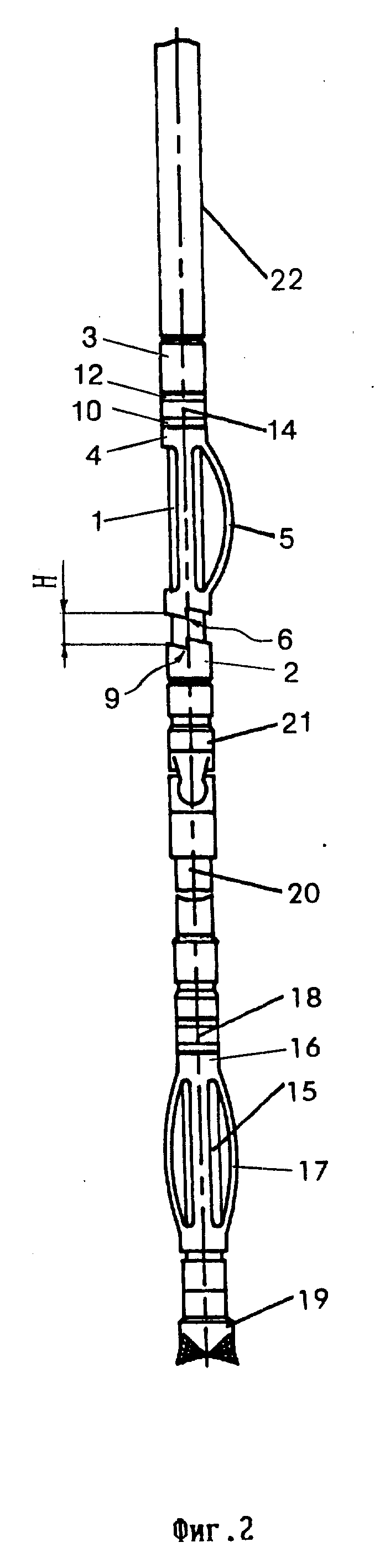

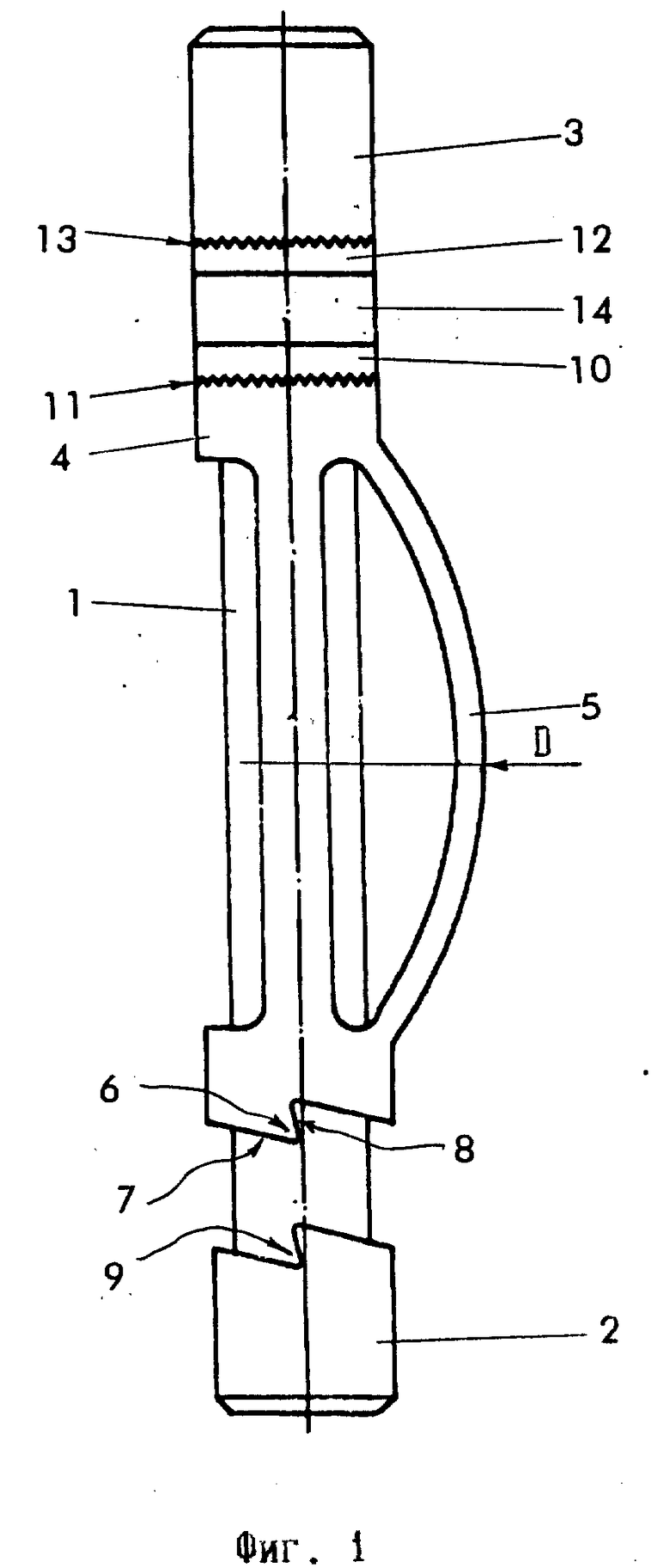

На фиг. 1 изображен децентратор забойной компоновки, общий вид; на фиг. 2 - роторный отклонитель с децентратором.

Децентратор забойной компоновки содержит вал 1 с нижним переводником 2 и верхним переводником 3. На валу 1 установлен с помощью радиальных опор скольжения (не показаны) с возможностью проворота и возвратно-поступательного перемещения каркас 4 с упругими опорными планками 5. На нижнем торце каркаса 4 выполнен торцовый зуб 6, опорная поверхность 7 которого образована одним витком винтовой поверхности. Опорная поверхность 8 зуба 6 может быть выполнена под малым углом наклона (до 15o) к оси каркаса 4, что повышает надежность зацепления. На торце кольцевого выступа нижнего переводника 2 выполнена ответная торцовому зубу 6 впадина 9, с которой последний входит в зацепление.

Над верхним торцом каркаса 4 установлена составная осевая опора скольжения, включающая нижнее кольцо 10 с рифлениями 11 на внешнем торце, взаимодействующем с торцом каркаса 4, верхнее кольцо 12 с рифлениями 13 на внешнем торце, взаимодействующем с верхним переводником 3, и среднее кольцо 14 с гладкими торцовыми поверхностями.

Децентратор забойной компоновки может быть включен в состав роторного отклонителя (см. фиг. 2), содержащего центратор, включающий вал 15, каркас 16 с упругими опорными планками 17, установленный с возможностью поворота на валу 15, и осевую опору 18, долото 19, закрепленное на валу 15, удлинитель 20, соединяющий последний с шарнирной муфтой 21, и децентратор забойный компоновки, нижний переводник 2 которого соединен с шарнирной муфтой 21, а верхний переводник 3 - с бурильной колонной 22.

Габаритный диаметр D по упругим опорным планкам 5 каркаса 4 децентратора в свободном состоянии составляет (1,25 - 1,3) диаметра долота 19.

Децентратор забойной компоновки в составе роторного отклонителя работает следующим образом.

Для осуществления направленной зарезки второго ствола или корректировки направления бурения роторный отклонитель опускают на забой скважины. Затем при некотором подъеме бурильной колонны 22, совмещаемом с ее вращением вправо, каркас 4 децентратора, благодаря трению о стенки скважины, остается на месте, а нижний переводник 2 поднимается вверх с вращением вправо, что обеспечивает ввод в зацепление паза 9 нижнего переводника 2 с зубом 6 каркаса 4, передавая на последний вращение бурильной колонны 22. При помощи включенной в бурильную колонну 22 телесистемы (не показана) ориентируют опорные планки 5 каркаса 4, определяющие плоскость действия роторного отклонителя, в заданном направлении бурения. Затем опускают долото 19 на забой скважины, при этом торцовый зуб 6 каркаса 4 выходит из зацепления с пазом 9 нижнего переводника 2, а верхний торец каркаса 4 входит в контакт с рифленой поверхностью 11 нижнего кольца 10 осевой опоры.

При бурении с вращением долота 19 ротором буровой установки (не показано) каркас 16 центратора и каркас 4 децентратора не вращаются, обеспечивая, соответственно, удержание оси долота 19 в центре поперечного сечения скважины, а верхнего конца удлинителя 20 с шарнирной муфтой 21 - у стенки скважины, противоположной заданному направлению искривления скважины, сохраняя их ориентированное положение в процессе бурения. Расчетная интенсивность искривления ствола скважины обеспечивается геометрическими параметрами роторного отклонителя за счет выбора длины удлинителя 20.

При бурении верхний торец каркаса 4 децентратора прижат к верхнему переводнику 3 через осевую опору скольжения и благодаря наличию рифлений 11 и 13, нижнее кольцо 10 сцеплено с неподвижным каркасом 4, а верхнее кольцо 12 - с вращающимся верхним переводником 3 вала 1. Поэтому износ происходит только в месте контакта гладких торцов среднего кольца 14 опоры с ответными торцами колец 10 и 12 соответственно. Аналогичным образом взаимодействует верхний торец каркаса 16 центратора со своей опорой скольжения 18.

При углублении скважины заторможенные от вращения силами трения о стенки скважины каркаса 4 и 16 под действием осевых нагрузок перемещаются вниз вдоль оси скважины.

В процессе бурения возникают ситуации, когда долото 19 отрывается от забоя скважины. Ввиду того, что бурильная колонна 22 представляет собой скрученный стержень, при обрыве долота от забоя колонная начнет раскручиваться, при этом переводник 2 вала 1 будет вращаться вправо, и если расстояние H (см. фиг. 2) выбрано неправильно, паз 9 переводника 2 войдет в зацепление с торцовым зубом 6 каркаса 4. В результате этого может нарушиться ориентация его опорных планок 5, т. е. плоскость действия отклонителя может повернуться.

Для устранения указанного эффекта следует выбирать оптимальное значение величины H. Как известно из практики бурения, отрыв долота от забоя при бурении совпадает с амплитудой продольных колебаний бурильной колонны. Поскольку в состав бурильной колонны включены элементы с упругими опорными планками, обеспечивающими демпфирование продольных колебаний силами трения последних о стенки скважины, амплитуда продольных колебаний бурильного инструмента существенно уменьшена, поэтому, установив осевой зазор между каркасом децентратора и нижним переводником, равным 1,5D, где D - габаритный диаметр опорных планок 5 каркаса 4, можно надежно исключить возможность проворота каркаса децентратора упругими силами "скрученной" бурильной колонны.

Таким образом, предложенное техническое решение обеспечивает надежную фиксацию плоскости действия децентратора и сохранение ее положения в процессе бурения, а также увеличивает ресурс децентратора забойной компоновки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНЫЙ ОТКЛОНИТЕЛЬ | 1997 |

|

RU2134338C1 |

| ШАРНИРНЫЙ ОТКЛОНИТЕЛЬ | 1993 |

|

RU2057886C1 |

| СПОСОБ ИСКРИВЛЕНИЯ СТВОЛА СКВАЖИНЫ ШАРНИРНЫМ ОТКЛОНИТЕЛЕМ | 1997 |

|

RU2133323C1 |

| УПРУГИЙ ЦЕНТРАТОР | 1995 |

|

RU2088742C1 |

| СПОСОБ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН ОТКЛОНИТЕЛЕМ С НАПРАВЛЯЮЩЕЙ ШТАНГОЙ | 1992 |

|

RU2065020C1 |

| УПРАВЛЯЕМЫЙ ОТКЛОНИТЕЛЬ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 1990 |

|

RU2017924C1 |

| СПОСОБ НАПРАВЛЕННОГО БУРЕНИЯ НАКЛОННЫХ СКВАЖИН С ЗАДАННОЙ ИНТЕНСИВНОСТЬЮ ИСКРИВЛЕНИЯ | 1992 |

|

RU2047723C1 |

| НАПРАВЛЯЮЩАЯ ШТАНГА КОМПОНОВКИ НИЗА БУРИЛЬНОЙ КОЛОННЫ | 1992 |

|

RU2069731C1 |

| СТУПЕНЧАТАЯ КОМПОНОВКА ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 1994 |

|

RU2076198C1 |

| ОТКЛОНИТЕЛЬ ДЛЯ БУРЕНИЯ СКВАЖИН РОТОРНЫМ СПОСОБОМ | 2010 |

|

RU2435924C1 |

Использование: для направленной зарезки вторых стволов и корректировки направления ствола скважины при роторном бурении. Сущность изобретения: децентратор забойной компоновки содержит вал с переводниками, между которыми подвижно установлен каркас с упругими опорными планками. На нижнем торце каркаса выполнен торцовый зуб, образованный витком винтовой поверхности. На нижнем переводнике выполнен ответный паз. Над каркасом установлена составная осевая опора скольжения в виде колец с рифлением на внешних торцах крайних колец. Плоскость действия децентратора, которую определяет положение его опорных планок, задают путем зацепления зуба каркаса с пазом нижнего переводника и дальнейшего поворота каркаса в требуемое положение, которое контролируют с помощью телесистемы, установленной в бурильной колонне. Данное техническое решение обеспечивает установку и сохранение в процессе бурения плоскости действия децентратора забойной компоновки, а также увеличивает ресурс децентратора. 2 ил.

Децентратор забойной компоновки, содержащий вал с нижним и верхним переводниками, подвижно установленный на валу между последними каркас с упругими опорными планками, фиксатор поворота каркаса относительно вала, расположенный на нижнем торце каркаса, и осевую опору скольжения, установленную между верхним переводником и торцом каркаса, отличающийся тем, что фиксатор выполнен в виде торцового зуба на каркасе, образованного одним витком винтовой поверхности, и ответной впадины на торце кольцевого выступа нижнего переводника, а осевая опора скольжения выполнена составной из трех колец с рифлением на внешних торцах крайних колец.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 1599514, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент N 2055974, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-03-10—Публикация

1996-06-14—Подача