Изобретение относится к нефтяной и газовой промышленности, в частности, к способам механизированной добычи газонефтяной смеси из скважин.

Известен способ добычи нефти, включающий подъем нефти из скважины на поверхность глубинным насосом с приводом от станка-качалки [1].

Данный способ обеспечивает извлечение нефти на поверхность для дальнейшей транспортировки и переработки.

Недостатком способа является снижение добычи нефти в процессе его осуществления, вызванное следующим. В процессе осуществления способа из нефти, поступающей на забой, выделяется газ, который в основном скапливается в затрубном пространстве скважины. В результате этого давление в затрубном пространстве и соответственно забойное давление растут, что приводит к снижению притока нефти из пласта, к снижению дебита скважины и уменьшению добычи нефти. Поэтому для восстановления первоначального дебита необходимо обустраивать новые скважины, что связано с дополнительными капитальными и эксплуатационными (в том числе энергетическими) затратами.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ добычи нефти, включающий подъем нефти из скважины глубинным насосом и откачку газа из затрубного пространства скважины компрессором с индивидуальным приводом от станка-качалки [2].

Данный способ позволяет увеличить добычу нефти за счет снижения забойного давления путем откачки газа компрессором из затрубного пространства скважин с относительно высокими дополнительными затратами энергии.

Недостатком данного способа является то, что при высокой или близкой к полной загрузке станка-качалки для работы компрессора требуется дополнительная мощность электродвигателя и соответственно более высокие энергетические затраты; кроме того, известному способу присуще ограниченность применения при высокой загрузке станка-качалки, что обусловлено следующим.

При осуществлении известного способа сжатие газа компрессором происходит одновременно с подъемом жидкости глубинным насосом при движении головки балансира вверх. То есть, мощность электродвигателя, установленного на станке-качалке, должна обеспечивать суммарно и подъем жидкости, и сжатие газа. Пусть до осуществления известного способа параметры скважины (в частности, вес штанг и жидкости в насосно-компрессорных трубах) и мощность электродвигателя станка-качалки без компрессора подобраны и соответствуют друг другу - в этом случае электродвигатель станка-качалки практически полностью загружен. При этом мощность двигателя полностью расходуется на поднятие жидкости на поверхность. Тогда для осуществления известного способа, то есть для отбора и сжатия газа компрессором с приводом от станка-качалки одновременно с подъемом нефти, требуется дополнительная мощность электродвигателя, а следовательно, дополнительное потребление электрической энергии. Кроме того, нужны расходы на монтажные работы по замене двигателя на более мощный.

Ограниченность применения известного способа связана с тем, что при сжатии газа в цилиндре компрессора возникает газовая сила (действующая на поршень компрессора), которая накладывается на силу, вызванную весом штанг и поднимаемой жидкости, и дополнительно воздействует на шатун и вал редуктора.

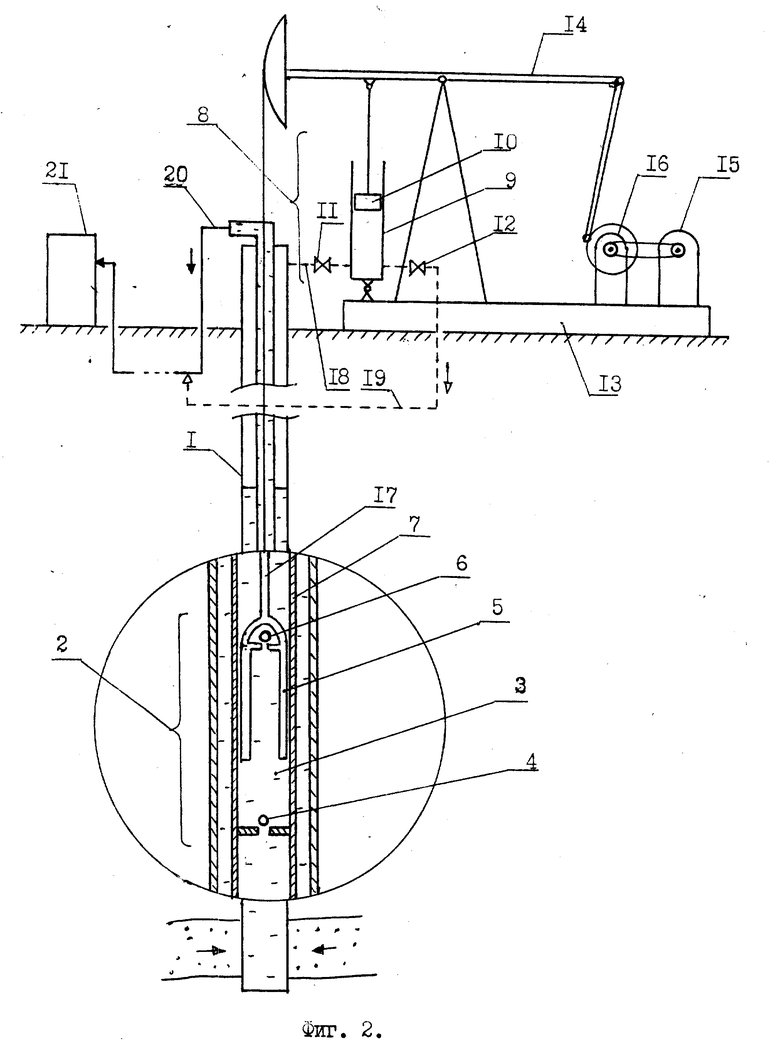

На фиг.1 представлена схема связи компрессора с балансиром станка-качалки и действующими на него силами при ходе головки балансира вверх (когда происходит подъем жидкости на поверхность и сжатие газа), откуда запишется условие применимости известного способа

Pгол•a+Pком•C<Pшат•b,

где

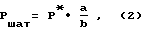

Pгол - нагрузка на головку балансира при ходе головки балансира вверх, включая вес штанги, вес поднимаемой жидкости и инерционные силы; a - расстояние от точки O опоры балансира до точки приложения силы Pгол; Pком - газовая сила, создаваемая при сжатии газа компрессором; c - удаление точки крепления компрессора от опоры балансира; Pшат - максимальное (допустимое) усилие в шатуне, передаваемое балансиром в точке их соединения, которое определяется через предельную (максимально допустимую по паспорту станка-качалки) нагрузку на головку балансира P*, ,

,

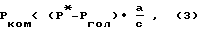

b - удаление точки соединения балансира и шатуна от точки O (обычно длина заднего плеча). Из выражения (1) с учетом (2) получим формулу для определения газовой силы ,

,

откуда видно, что при использовании известного способа на станок-качалку можно устанавливать компрессор, развивающий газовую силу, не превышающую значение в первой части выражения (3). Также видно, что величина Pком тем меньше, чем более нагружен станок-качалка (то есть чем ближе значение Pгол к P*). При полной загрузке станка-качалки, когда вес штанг и поднимаемой жидкости достигает величины, равной максимальной допустимой нагрузке на головку балансира, результирующая сила превышает предельные для элементов данного станка-качалки нагрузки, в результате чего известный способ становится неосуществимым. По этой же причине осуществление известного способа ограничивается при более высоких давлении сжатия газа и производительности компрессора.

Таким образом, применение известного способа требует дополнительных энергетических затрат, а при полной загрузке станка-качалки и высоком давлении сжатия газа известный способ является неосуществимым.

Решаемая техническая задача состоит в том, что необходимо создать такой способ добычи нефти, который бы при минимальных затратах на реконструкцию имеющихся в промышленности технологических схем обеспечивал бы эффективное с минимальными затратами энергии извлечение нефти и газа с забоя скважины на поверхность.

Целью предлагаемого способа является снижение энергетических затрат на отбор и сжатие газа из затрубного пространства и в целом на добычу нефти, а также расширение условий применимости отбора и сжатия газа компрессором с индивидуальным приводом.

Поставленная цель достигается описываемым способом добычи нефти из скважины, включающим подъем жидкости глубинным насосом с забоя на поверхность и отбор газа из затрубного пространства компрессором с приводом от станка-качалки глубинного насоса.

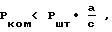

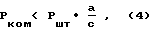

Новым является то, что компрессор связывают с балансиром станка-качалки при условии ,

,

где

Pком - сила, создаваемая компрессором при сжатии газа, H; Pшт - сила, действующая на головку балансира при ее движении вниз, H; a - расстояние от точки опоры балансира до точки приложения нагрузки на головку балансира при ее ходе вверх, м; c - удаление точки крепления компрессора от опоры балансира, м,

при этом подъем жидкости насосом осуществляют одновременно с наполнением газом цилиндра компрессора, а сжатие газа компрессором осуществляют одновременно с наполнением жидкостью насосно-компрессорных труб над плунжером.

Из доступных источников патентной и научно-технической литературы нам не известна заявленная совокупность отличительных признаков. Следовательно, предлагаемый способ отвечает критерию "существенные отличия".

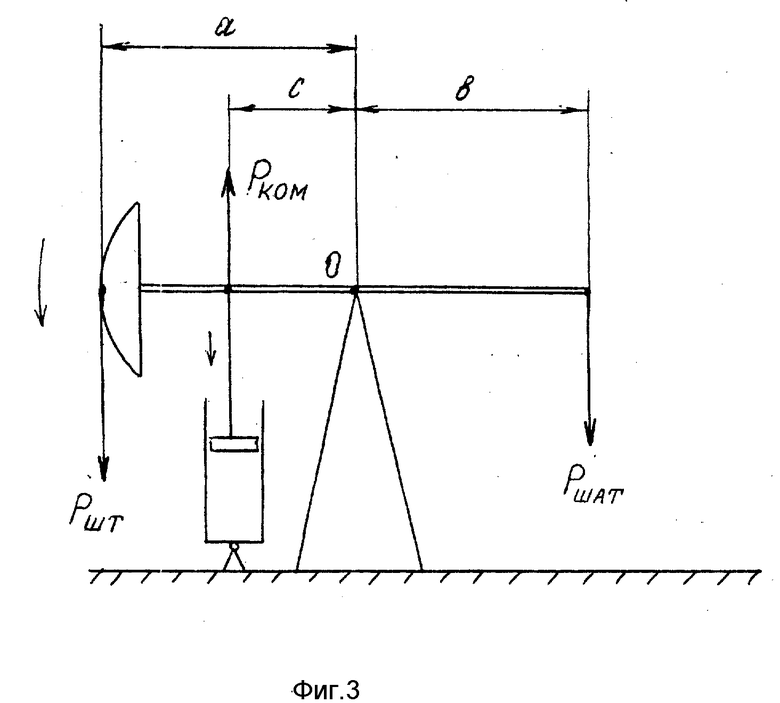

На фиг.2 показана схема осуществления предлагаемого способа добычи нефти из скважины.

Установка для осуществления способа включает скважину 1, глубинный насос 2, состоящий из цилиндра 3, всасывающего клапана 4, плунжера 5 и нагнетательного клапана 6, колонну насосно-компрессорных труб (НКТ) 7, подвесной поршневой компрессор 8, состоящий из цилиндра 9, поршня 10, всасывающего клапана 11 и нагнетательного клапана 12, привод глубинного насоса и компрессора, станок-качалку 13, содержащий балансир 14, с которым связан компрессор 8, двигатель 15 и редуктор 16, колонну штанг 17, всасывающий газопровод 18, нагнетательный газопровод 19, нефтепровод 20, групповую замерную установку 21.

Способ осуществляют в следующей последовательности.

Компрессор связывают с балансиром станка-качалки при условии: ,

,

где

Pком - сила, создаваемая компрессором при сжатии газа, H; Pшт - сила, действующая на головку балансира при ее движении вниз, H; a - расстояние от точки опоры балансира до точки приложения нагрузки на головку балансира при ее ходе вверх, м; c - удаление точки крепления компрессора от опоры балансира, м,

При качании головки балансира, то есть при ее движении вверх и вниз, осуществляют следующие действия.

При движении головки балансира 14 вверх происходит движение плунжера 5 насоса 2 также вверх, при этом нагнетательный клапан 6 насоса закрыт, так как на него давит столб жидкости, находящейся в НКТ 7, а всасывающий клапан 4 насоса открыт, вследствие давления жидкости на него снизу. В результате осуществляют подачу жидкости, находящейся в пространстве над плунжером 5 по колонне насосно-компрессорных труб 7 на поверхность в нефтепровод 20, в то же время жидкость с забоя скважины поступает в цилиндре 3 насоса 2. Одновременно с этим через открытый всасывающий клапан 11 при закрытом нагнетательном клапане 12 подвесного компрессора 8 осуществляют наполнение пространства цилиндра 9 под поршнем 10 подвесного компрессора 8 газом из затрубного пространства скважины 1, образуемого между стенками скважины и НКТ (для последующего его сжатия при ходе головки балансира вниз). При этом мощность двигателя расходуется только на подъем жидкости насосом 2, поскольку наполнение цилиндра компрессора практически не требует дополнительных затрат (если пренебречь значительными силами трения весом поршня).

При движении головки балансира 14 и соответственно плунжера 5 вниз нагнетательный клапан 6 насоса 2 открывается, а всасывающий клапан 4 закрывается под давлением жидкости, находящейся под плунжером 5, в результате жидкость из цилиндра 3 переходит в пространство НКТ 7 над плунжером 5. Одновременно с этим поршень 10 компрессора 8 опускается вниз и сжимает газ в цилиндре 9 компрессора при закрытом всасывающем клапане 11 компрессора. Причем движение поршня 10 вниз и сжатие газа осуществляют за счет веса штанг 17 без дополнительных затрат энергии электродвигателем. Сжатый компрессором газ подают через открывшийся нагнетательный клапан 12 компрессора по нагнетательному газопроводу 19 в нефтепровод 20.

Таким образом, энергоемкие операции подъема жидкости на поверхности и сжатия газа осуществляются в различные фазы движения балансира и не накладываются друг на друга. То есть, подъем жидкости (на который и тратится основное количество энергии в известном и предлагаемом способах) осуществляют одновременно с наполнением цилиндра компрессора (на которое затраты энергии практически не нужны), тогда как сжатие газа (энергоемкий процесс) осуществляют одновременно с естественным движением вниз колонны штанг (более того, за счет веса штанг). Следовательно, применение предлагаемого способа позволяет не превышать технологически обоснованных пределов энергетических затрат, не требует установки электродвигателя и редуктора большей мощности, в отличие от известного способа, при этом одновременное выполнение операций подъема жидкости и сжатия газа приводит к наложению потребных мощностей и, следовательно, к необходимости увеличения мощности двигателя и других элементов станка-качалки.

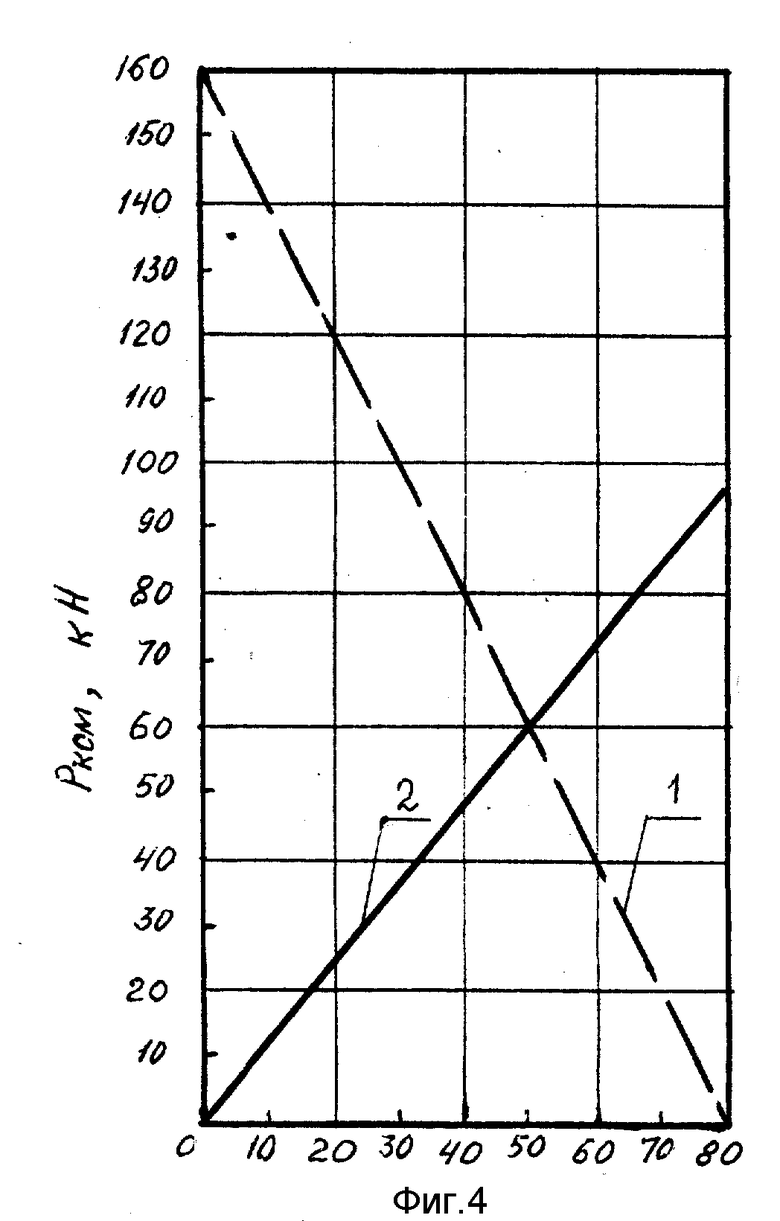

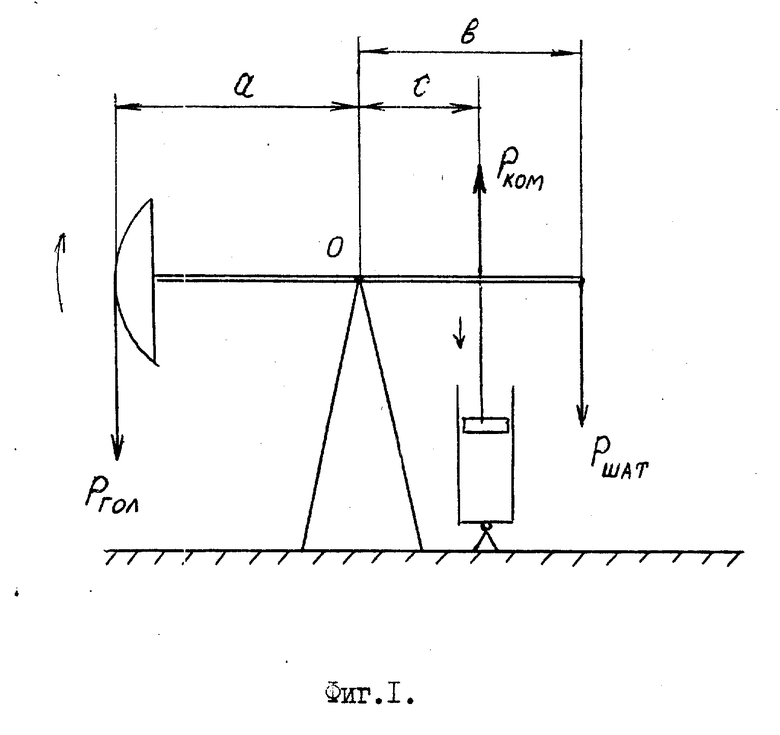

В отличие от известного способа предлагаемый способ при высокой и полной загрузке станка-качалки осуществим, так как он не вносит дополнительных сил, накладывающихся на усилия в элементах станка-качалки при подъеме жидкости. Газовая сила, действующая при сжатии газа, возникает только при движении головки балансира вниз, когда подъем жидкости не производится. Это видно из анализа сил, действующих на балансир при ходе головки вниз (когда происходит опускание штанг и сжатие газа), представленных на фиг.3, в результате которого получено выражение (4). Из выражения (4) видно, что газовая сила компрессора по прелагаемому способу ограничивается только величиной Pшт, но не степенью загруженности станка-качалки. Для большей наглядности на фиг.4 представлены в графическом виде результаты расчета по формулам (3) и (4) газовой силы компрессора, который можно было бы установить на станке-качалке типа СК= 8 соответственно по известному (прямая на 1 фиг.4) и предлагаемому способам (прямая 2), откуда видно, что при нагрузке на головку балансира при ее ходе вверх свыше 50 кН (то есть, при степени загруженности станка-качалки свыше 60 процентов от предельно допустимой P*, равной 80 кН) можно установить по предлагаемому способу компрессор с большей газовой силой (60 - 96 кН), чем по известному способу (0 - 60 кН). Это означает, что предлагаемый способ осуществим во всех случаях при соблюдении условия (4), когда не работает известный способ; в частности, при 100-процентной загруженности станка-качалки известный способ неосуществим, в то время, как по предлагаемому способу можно установить компрессор с газовой силой 96 кН.

Таким образом, в отличие от известного способа добычи нефти, предлагаемый способ имеет более широкую область применения (а именно: осуществим даже в случаях, когда неосуществим известный способ) и не требует дополнительных энергетических затрат для своего осуществления.

Пример 1 (вариант полной загруженности двигателя станка-качалки). Нефть добывают из скважины, оборудованной станком-качалкой типа СК-8, на переднем плече балансира станка-качалки установлен поршневой компрессор, цилиндр которого укреплен на раме СК, а шток поршня - на балансире. Мощность двигателя станка-качалки равна 22 кВт, мощность компрессора составляет 4 кВт. При ходе головки балансира вверх сжатия газа не происходит, поэтому мощность двигателя полностью расходуется на поднятие колонны штанг и жидкости с забоя на поверхность. Одновременно с подъемом жидкости насосом осуществляют наполнение цилиндра компрессора газом. При ходе головки балансира вниз осуществляют наполнение нефтью пространства НКТ над плунжером и одновременно производят сжатие газа в цилиндре компрессора за счет веса опускающихся штанг. При этом для сжатия газа не требуется мощность двигателя. То есть предлагаемый способ осуществляют на любом станке-качалке без замены двигателя на более мощный. Результаты испытания известного и предлагаемого способов приведены в таблице, откуда видно, что при известном способе требуется дополнительная мощность двигателя 4 кВт для работы компрессора что связано с дополнительными энергетическими затратами 16800 кВт/час/год и монтажными работами по замене двигателя в то время, как при предлагаемом способе дополнительные затраты отсутствуют.

Пример 2 (вариант высокой нагрузки на головку балансира и элементы станка-качалки). На переднем плече станка-качалки СК-8 установлен поршневой компрессор с диаметром цилиндра 200 мм, создающий давление на выкиде 16 МПа, то есть СК-8 загружен на 75% от предельной нагрузки, равной 80 кН. При сжатии газа компрессор с указанными параметрами развивает газовую силу 50 кН. Из формулы (4) или фиг.4 следует, что в этом случае можно было установить компрессор даже с большей газовой силой 72 кН, то есть предлагаемый способ является работоспособным в полном объеме. По известному же способу (согласно формуле 3 и фиг.4) допускается установить компрессор с газовой силой только меньше требуемой (40 кН, 50 кН), а результате чего компрессор или не будет развивать необходимое давление, или не обеспечит требуемую производительность, то есть известный способ является в данном случае неработоспособным. Для его осуществления пришлось бы заменить не только двигатель, но и сам станок-качалку на более мощный, что практически нереально, так как связано с ростом не только энергетических затрат, но также накопительных и эксплуатационных затрат.

Таким образом результаты испытаний, приведенные в примерах 1 и 2, показывают, что предлагаемый способ является работоспособным и менее энергоемким, чем известный.

Технико-экономическая эффективность предлагаемого способа добычи нефти складывается за счет сокращения энергетических затрат на откачку газа и добычу нефти, а также исключения расходов на замену двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДОБЫЧИ НЕФТИ | 1997 |

|

RU2122105C1 |

| УСТРОЙСТВО ОТКАЧКИ ГАЗА ИЗ ЗАТРУБНОГО ПРОСТРАНСТВА СКВАЖИН | 1999 |

|

RU2170337C2 |

| СПОСОБ ДОБЫЧИ НЕФТИ | 1995 |

|

RU2130114C1 |

| СИСТЕМА ДОБЫЧИ НЕФТИ | 1995 |

|

RU2102584C1 |

| УСТАНОВКА УЛАВЛИВАНИЯ СЕРОВОДОРОДСОДЕРЖАЩИХ ПАРОВ | 1994 |

|

RU2077931C1 |

| УСТАНОВКА ДЛЯ ДОБЫЧИ НЕФТИ | 1997 |

|

RU2117752C1 |

| Способ утилизации нефтяного газа из резервуаров | 1990 |

|

SU1740034A1 |

| СПОСОБ ДОЗИРОВАНИЯ РЕАГЕНТА-ДЕЭМУЛЬГАТОРА | 2006 |

|

RU2307977C1 |

| СПОСОБ СБОРА ПРОДУКЦИИ СКВАЖИН С УДАЛЕННЫХ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 2008 |

|

RU2367841C1 |

| УСТАНОВКА УЛАВЛИВАНИЯ УГЛЕВОДОРОДНЫХ ПАРОВ | 1992 |

|

RU2050170C1 |

Изобретение относится к нефтяной и газовой промышленности, в частности, к способам механизированной добычи газонефтяной смеси из скважин, обеспечивает снижение энергетических затрат на отбор и сжатие газа из затрубного пространства и в целом на добычу нефти, а также расширение условий применимости отбора и сжатия газа компрессором с индивидуальным приводом. Сущность изобретения: по способу добычи нефти компрессор связывают с балансиром станка-качалки при условии Pк о м < Pш т a/c, где Pк о м - сила, создаваемая компрессором при сжатии газа, H, Pш т -сила, действующая на головку балансира при ее движении вниз H, a - расстояние от точки опоры балансира до точки приложения нагрузки на головку балнсира при ее ходе вверх, м, c - удаление точки крепления компрессора от опоры балансира, м. Подъем жидкости насосом осуществляют одновременно с наполнением газом цилиндра компрессора. Сжатие газа компрессором осуществляют одновременно с наполнением жидкостью насосно-компрессорных труб над плунжером. 1 табл., 4 ил.

Способ добычи нефти из скважины, включающий подъем жидкости глубинным насосом с забоя на поверхность и отбор газа из затрубного пространства компрессором с приводом от станка-качалки глубинного насоса, отличающийся тем, что компрессор связывают с балансиром станка-качалки при условии

где Рк о м - сила, создаваемая компрессором при сжатии газа, Н;

Рш т - сила, действующая на головку балансира при ее движении вниз, Н;

a - расстояние от точки опоры балансира до точки приложения нагрузки на головку балансира при ее ходе вверх, м;

c - удаление точки крепления компрессора от опоры балансира, м,

при этом подъем жидкости насосом осуществляют одновременно с наполнением газом цилиндра компрессора, а сжатие газа компрессором осуществляют одновременно с наполнением жидкостью насосно-компрессорных труб над плунжером.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Муравьев В.М | |||

| и др | |||

| Основы нефтяного и газового дела | |||

| М.: Недра, 1967, с.168-170 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| World Oil, I., Iuly (-), 1992, p.71. | |||

Авторы

Даты

1998-03-10—Публикация

1996-04-18—Подача