Изобретение относится к жидкостным ракетным двигателям (ЖРД) с раздельными турбонасосными агрегатами (ТНА), а более конкретно - к бустерным турбонасосным агрегатам (БТНА), преимущественно ЖРД. Изобретение может быть использовано и в стендовых установках, в криогенной технике и химической промышленности, а также там, где есть необходимость подачи жидкого кислорода в значительных количествах и под высоким давлением.

В настоящее время в технике известны и нашли распространение раздельные ТНА, применяемые на одном ЖРД для подачи компонентов ракетного топлива. Так, из патента Российской Федерации N 2024777, кл. F 02 K 9/48, 1994 известен ЖРД на криогенных компонентах топлива, в котором использованы раздельные ТНА для подачи компонентов топлива в камеру ЖРД. В этом двигателе имеется насос жидкого кислорода и приводящая его в действие турбина, рабочее колесо которой посажено на общем валу с рабочим колесом насоса.

Недостаток известного решения заключается в том, что турбина насоса окислителя работает на газообразном горючем (водороде). Это требует значительного осевого габарита ТНА и сложной системы уплотнения между газовой (водородной) турбиной и насосом жидкого кислорода.

Из заявки ЕПВ N 0374020, кл. F 02 K 9/48, 1990 известна установка для питания компонентами топлива под высоким давлением ракетных двигателей. Установка содержит два автономных ТНА, смонтированных в общем корпусе или жестко связанных между собой корпуса. В каждом ТНА рабочие колеса насосов и турбин посажены на общем валу. В каждом случае между турбиной и насосом имеются уплотнительные устройства, регламентирующие соответствующее разделение полостей турбин и насосов. Рабочим телом турбин является газ, вырабатываемый газогенератором.

Недостаток известного решения заключается в том, что в нем получаются значительные осевые габариты конструкции, а насос окислителя во многих случаях требует наличия достаточно сложных уплотнительных устройств. Кроме того разделительная конструкция ТНА (не в общем корпусе) обеспечивает более оптимальные массовые и габаритные характеристики объекта техники, например ЖРД, в который входит ТНА за счет более оптимальной компоновки двигателя.

Наиболее близким к изобретению является бустерный турбонасосный агрегат для подачи жидкого кислорода, преимущественно в жидкостных ракетных двигателях, содержащий корпус, имеющий вход и выход для подаваемого кислорода, вход и выход для рабочего тела турбины, установленное на подшипниках в корпусе рабочее колесо насоса и сцепленное с ним рабочее колесо турбины с профилированными лопатками, причем турбина имеет входную и выходную полости, а выход турбины непосредственно сообщен с выходом насоса (см. Гахун Г.Г. и др. Конструкция и проектирование жидкостных ракетных двигателей. М., Машиностроение, 1989, с. 94, рис. 5.7, БТНА американского двигателя SSME).

Недостатки известного бустерного турбонасоса агрегата заключается в том, что он имеет большой осевой габарит, недостаточную мощность, а следовательно, в нем невозможно повысить создаваемый насосом напор без существенного изменения массового расхода кислорода, используемого в качестве рабочего тела турбины БТНА.

Описываемое изобретение направлено на получение технического результата, заключающегося в повышении мощности агрегата, а следовательно, и создаваемого насосом гидравлического напора, не прибегая к существенному увеличению массы кислорода, используемого в составе рабочего тела турбины, а также в сокращении осевого габарита агрегата.

Данный технический результат достигается тем, что в бустерном турбонасосном агрегате для подачи жидкого кислорода, преимущественно в жидкостных ракетных двигателях, содержащем корпус, имеющий вход и выход для подаваемого кислорода, и вход и выход для рабочего тела турбины, установленное на подшипниках в корпусе рабочее колесо насоса и сцепленное с ним рабочее колесо турбины с профилированными лопатками, причем турбина имеет входную и выходную полости, а выход турбины непосредственно сообщен с выходом насоса, в качестве рабочего тела турбины служат с избытком кислорода, продукты сгорания горючего, например углеводородного, в кислороде, а рабочее колесо турбины закреплено на периферийной диаметральной части рабочего колеса насоса.

Рабочее колесо насоса может быть выполнено в виде шнека, а рабочее колесо турбины может иметь внутреннюю цилиндрическую поверхность, в которую посажен и приварен по периферийным участкам лопастей шнек насоса.

Рабочее колесо насоса может быть выполнено центробежным, а рабочее колесо турбины приварено к периферийной части этого центробежного рабочего колеса.

Выход из турбины может быть выполнен в виде кольцевой цилиндрической полости в корпусе, сообщающейся отверстиями с коническим кольцевым патрубком, в котором выполнены каналы, сообщающие выход из турбины с выходом из насоса.

Выход из насоса может быть оформлен в виде заканчивающегося цилиндрическим каналом кольцевого конического патрубка с расположенными в нем спрямляющими поток лопатками.

Таким образом, поставленная задача решается использованием на турбине БТНА в качестве рабочего тела продуктов сгорания горючего с избытком кислорода, например углеводородного, при одновременном выполнении рабочего колеса турбины закрепленным, например сваркой, на периферийной диаметральной части рабочего колеса насоса. В нашем случае проблема необходимости герметизации полости турбины от полости насоса решается просто в связи с тем, что для данного технического решения можно допустить попадание рабочего тела турбины в насосную полость жидкого кислорода и наоборот. Данное обстоятельство позволяет рабочее колесо турбины закрепить на периферийной части рабочего колеса насоса, обеспечив тем самым малый осевой габарит агрегата.

Следует также отметить, что в многих случаях на описываемом агрегате энергетически проще осуществлять регулирование числа оборотов, так как оно может быть обеспечено за счет изменения содержания продуктов сгорания в рабочем теле турбины путем изменения в нем количества сжигаемого в кислороде горючего, например углеводородного.

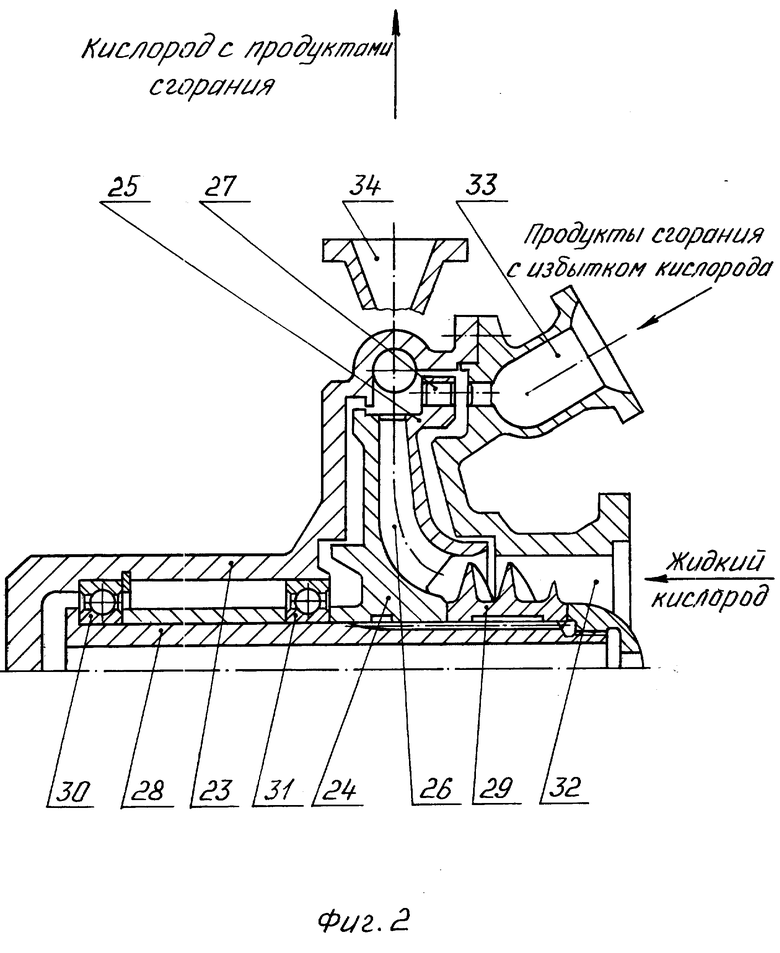

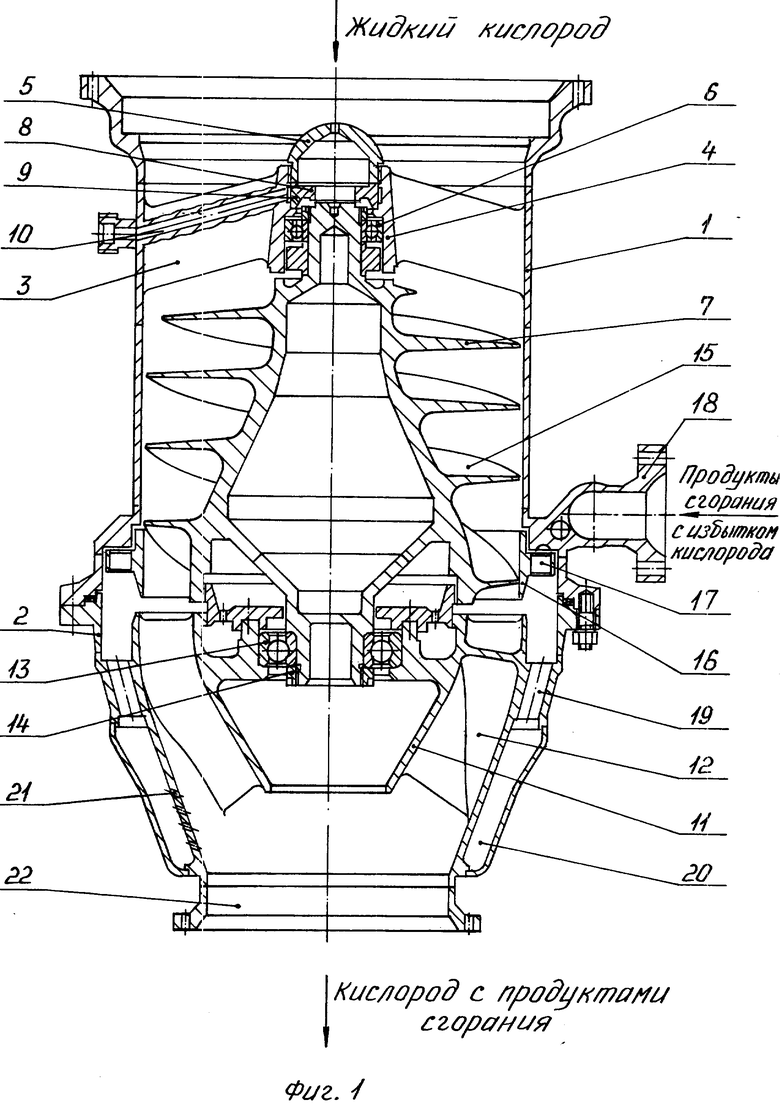

На фиг. 1 представлен БТНА со шнековым рабочим колесом насоса; на фиг. 2 представлен БТНА с центробежным рабочим колесом насоса.

Конструкция БТНА, изображенного на фиг. 1, представляет собой следующее: составной корпус, состоящий из соединенных фланцевым соединением корпусов 1 и 2, имеет закрепленную на силовых ребрах 3 втулку 4, внутренняя полость которой закрыта обтекателем 5. Внутри втулки 4 размещен шарикоподшипник 6, посаженный на рабочем колесе насоса, выполненным в виде шнека 7. Обтекателем 5 поджат вкладыш 8, установленный во втулке 4. Во вкладыше 8 имеются отверстия 9, сообщающие полость вкладыша 8 с каналом 10 высокого давления. Корпус 2 составного корпуса содержит обтекатель 11, закрепленный в нем с помощью спрямляющих лопастей 12. В этом обтекателе 11 установлен шарикоподшипник 13, закрепленный с помощью гайки 14 на шнеке 7. Шнек имеет лопасти 15. По этим лопастям 15 шнек 7 вставлен в рабочее колесо турбины 16 и сварен с ним, т.е. рабочее колесо турбины 16 закреплено на периферийной части рабочего колеса насоса, в данном случае шнекового. Рабочее колесо турбины 16 имеет профилированные лопатки 17, межлопаточные пространства которых сообщены (соплами в сопловом аппарате, не показанными на фиг.) с входным патрубком 18 корпуса. Этот патрубок 18 служит для подвода продуктов сгорания с избытком кислорода. Выходная полость турбины 16, выполненная в корпусе 2 в виде кольцевой цилиндрической полости, сообщается каналами 19 с коническим кольцевым патрубком 20, который отверстиями 21 сообщается с цилиндрическим выходом 22.

Другая конструкция БТНА представлена на фиг. 2, где в корпусе 23 размещены центробежное рабочее колесо 24 насоса и рабочее колесо 25 турбины, скрепленные между собой, например, сваркой. В принципе детали 24 и 25 могут быть выполнены литьем или точением за одно целое. Рабочее колесо 24 насоса имеет профилированные лопатки 26, а рабочее колесо 25 турбины имеет профилированные лопатки 27. Рабочее колесо 24 посажено на вал 28, на котором также закреплен шнек 29. При этом рабочее колесо 24 установлено и закреплено консольно на валу 28 в подшипниках 30 и 31. Отметим, что наличие шнека 29 в конструкции на фиг. 2 не обязательно. Конструкция насоса здесь может иметь только центробежное рабочее колесо 24. Корпус 23 может быть выполнен разъемным, сварным, паяным и пр.

На фиг. 2 имеется вход 32 для жидкого кислорода, а также вход 33 для продуктов сгорания углеводородного горючего с избытком кислорода. Агрегат имеет также выход 34 для кислорода с продуктами сгорания углеводородного горючего (в принципе горючее может быть и иным, например водородом).

Работает агрегат следующим образом.

На вход насоса подается жидкий кислород (показано стрелкой на фиг. 1 и фиг. 2), а продукты сгорания с избытком кислорода подаются на вход турбины (показано стрелкой на фиг. 1 и фиг. 2). Продукты сгорания далее попадают на профилированные лопатки 17 (27) турбины, обеспечивая подачу жидкого кислорода шнеком 7 в конструкции на фиг. 1 и шнеком 29 и рабочим колесом 24 в конструкции на фиг. 2. За турбиной 17 продукты сгорания с избытком кислорода через отверстия 19 попадают в полость конического кольцевого патрубка 20, а затем через отверстия 21 на выход агрегата, где происходит их смешение и конденсация.

В конструкции на фиг. 2 смешение продуктов происходит за профилированными каналами 26 насоса и профилированными лопатками 27 турбины. После этого кислород с продуктами сгорания направляется на выход 34 (показано стрелкой на фиг. 2).

В насосе на фиг. 1 имеется канал высокого давления 10, в который подается жидкий кислород высокого давления, обеспечивая разгрузку шнека 7 от действия осевых сил. Следует отметить, что такая разгрузка не всегда является необходимой. Для насосов с небольшой производительностью и пониженными оборотами необходимости в такой разгрузке может и не быть.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2551712C1 |

| ПОРОШКОВАЯ ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ ЗАЩИТНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1994 |

|

RU2078849C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1997 |

|

RU2135811C1 |

| Бустерный турбонасосный агрегат ЖРД | 2019 |

|

RU2734733C1 |

| СПОСОБ ВЫКЛЮЧЕНИЯ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ СОСТАВНОЙ РАКЕТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079690C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2568732C2 |

| Бустерный турбонасосный агрегат ЖРД (варианты) | 2019 |

|

RU2730566C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2560656C1 |

| АГРЕГАТ ПОДАЧИ ТОПЛИВА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2574192C1 |

| КИСЛОРОДНО-ВОДОРОДНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2484285C1 |

Бустерный турбонасосный агрегат предназначен для использования в жидкостных ракетных двигателях, а также в стендовых установках в криогенной технике и химической промышленности. Агрегат содержит корпус, в котором есть вход и выход для подаваемого кислорода, а также вход и выход для рабочего тела турбины, рабочее колесо насоса установлено на подшипниках в корпусе. С ним скреплено рабочее колесо турбины, которое имеет профилированные лопатки. Выход турбины непосредственно сообщен с выходом насоса. В качестве рабочего тела турбины служат продукты сгорания в кислороде горючего, например углеводородного, с избытком кислорода. Рабочее колесо турбины закреплено на периферийной диаметральной части рабочего колеса насоса. Такая конструкция агрегата позволяет уменьшить количество кислорода для привода турбины, работающей на окислительном газе, а также сократить осевой габарит бустерного турбонасосного агрегата. 4 з.п., ф-лы, 2 ил.

| Гахун Г.Г | |||

| и др | |||

| Конструкция и проектирование жидкостных ракетных двигателей | |||

| М., Машиностроение, 1989, с.94, рис.5.7. |

Авторы

Даты

1998-03-10—Публикация

1996-09-25—Подача