Изобретение относится к энергомашиностроению, в частности к устройствам теплообмена между жидкими или газообразными теплоносителями.

Известны конструкции матричных теплообменников, содержащие пакет перфорированных пластин из высокотеплопроводного металла, чередующихся с прокладками из низкотеплопроводного металла [1]. Эти конструкции теплообменников имеют высокую интенсивность теплообмена за счет большой компактности теплообменной поверхности, образованной перфорированными пластинами, имеющими высокую теплопроводность.

Недостатком известных конструкций теплообменников являются завышенные массогабаритные характеристики и заниженная прочность конструкций. Это объясняется прямоугольной формой теплообменника и его матрицы. Указанная форма аппарата приводит к увеличению компоновочного объема конструкции, содержащей матричный теплообменник. Плоские стенки каналов, нагруженные внутренним давлением, имеют меньшую прочность по сравнению, например, с каналами цилиндрической формы.

Отмеченные недостатки частично устранены в конструкции матричного теплообменника, взятого за прототип [2]. Элементы указанной конструкции выполнены из легких металлов типа алюминиевых сплавов, титана, что значительно снижает массу конструкции.

Данная конструкция матричного теплообменника имеет следующие недостатки: недостаточную прочность вследствие применения легких алюминиевых сплавов и снижение эффективности теплообмена из-за меньшей теплопроводности алюминиевых сплавов по сравнению, например, с медью.

Изобретение направлено на повышение интенсивности теплообмена, снижение массогабаритных характеристик и повышение прочности конструкции, что является его техническим результатом и обеспечивает улучшенные потребительские свойства.

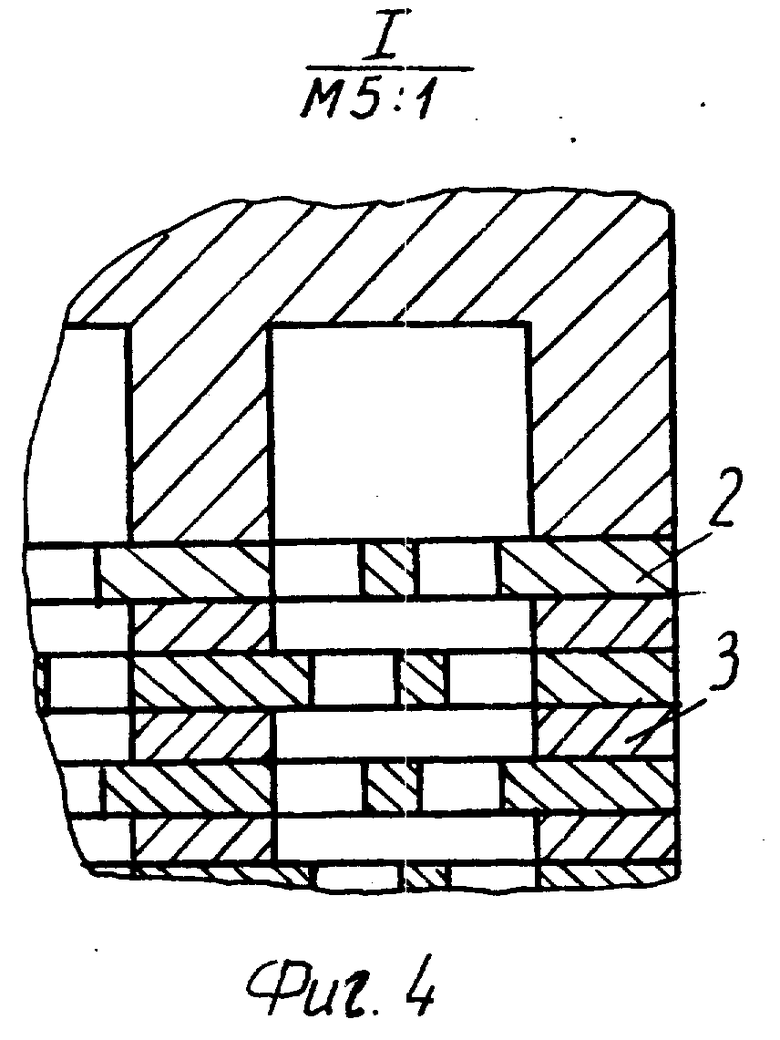

Технический результат достигается за счет того, что в матричном теплообменнике, содержащем перфорированные пластины из высокотеплопроводного металла, например меди, размещенные между ними прокладки из низкотеплопроводного металла, коллекторы и штуцер из металла, аналогичного металлу пластин или прокладок, коллекторы, перфорированные пластины и прокладки выполнены сегментной формы, каждая прокладка имеет перемычки, расположенные по радиусу в ее плоскости, каждый коллектор содержит каналы со штуцером для подвода теплоносителя, причем один из коллекторов выполнен с консольным фланцем для крепления теплообменника; перфорированные пластины и прокладки имеют толщину в диапазоне 0,3-0,8 мм, каждый ряд отверстий смежной перфорированной пластины смещен относительно соседнего ряда по окружности или радиусу на величину, равную 1/2 шага расположения отверстий, отверстия перфорации выполнены по окружности и радиусу с шагом в 1,2 - 2,0 раза больше диаметра отверстия; диаметр отверстий перфорации в 3 - 5 раз больше толщины прокладки.

Сравнительный анализ предлагаемого матричного теплообменника с прототипом позволил выявить в первом наличие новых существенных признаков;

коллекторы, перфорированные прокладки и штуцера имеют сегментную форму, что ведет к уменьшению компоновочного объема теплообменника и повышает его прочность, поскольку в этом случае стенки между каналами в матрице и в коллекторах имеют цилиндрическую форму;

наличие технологических перемычек в прокладках, ориентированных по радиусу в их плоскости, ведет к увеличению жесткости прокладок, что, в свою очередь, повышает технологичность конструкции при сборке, а также увеличивает прочность матрицы при действии внутреннего давления теплоносителя в каналах;

выполнение одного из коллекторов с консольным фланцем как единое целое для крепления теплообменника повышает прочность крепления последнего;

указанный диапазон (0,3-0,8 мм) размеров толщин перфорированных пластин и прокладок обеспечивает высокую компактность теплообменной поверхности матрицы;

выполнение отверстий смежных перфорированных пластин со смещением по радиусу или окружности на величину, равную 1/2 шага расположения отверстий, приводит к турбулизации и лучшему перемешиванию потока теплоносителя в каналах, что повышает интенсивность теплообмена;

условие соблюдения шага расположения отверстий перфорации по окружности и радиусу в (1,2 - 2,0) раза больше диаметра отверстий является оптимальным для предлагаемой конструкции, поскольку при отступлении от этого условия в меньшую сторону резко уменьшается прочность перфорированных пластин и их теплопроводность, а при большем шаге уменьшается пористость перфорированных пластин, что ведет к увеличению их гидравлического сопротивления; выбранный диапазон размеров диаметра отверстия перфорации в 3 - 5 раз больше толщины прокладки и обоснован тем, что меньший размер диаметра отверстия технологически выполнять более сложно, а больший размер уменьшает теплообменную поверхность, что крайне нежелательно, и также усложняет технологию их изготовления.

Все вышеизложенное достаточно убедительно доказывает наличие причинно-следственной связи каждого отличительного признака с техническим результатом, выступающим в качестве цели, и позволяет сделать вывод о соответствии предлагаемого технического решения как критерию "новизна", поскольку предлагаемые признаки отсутствуют в прототипе, так и критерию "изобретательский уровень", поскольку на существующий уровень техники предложенная совокупность признаков неизвестна.

Необходимо также отметить, что предлагаемый матричный теплообменник соответствует условию патентоспособности "промышленная применимость", поскольку

имеется принципиальная возможность использования изобретения в области энергомашиностроения, понимаемого в самом широком смысле и актуального в свете решения тех задач, которые с его помощью предлагается осуществить;

материалы заявки достаточно убедительно при необходимом количестве сведений доказывают возможность реализации предлагаемого объекта в том виде и объеме, как он охарактеризован в предложенной к рассмотрению формуле изобретения;

пример практической реализации, приведенный авторами ниже, неоспоримо доказывает возможность достижения усматриваемого технического результата.

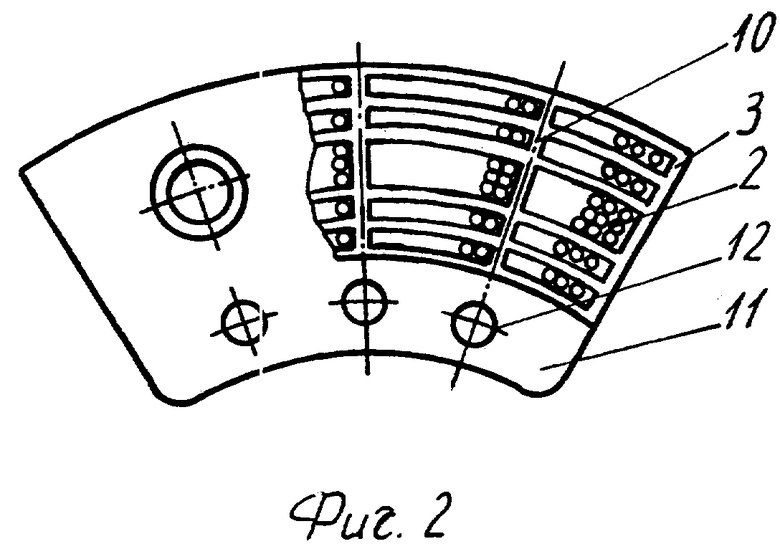

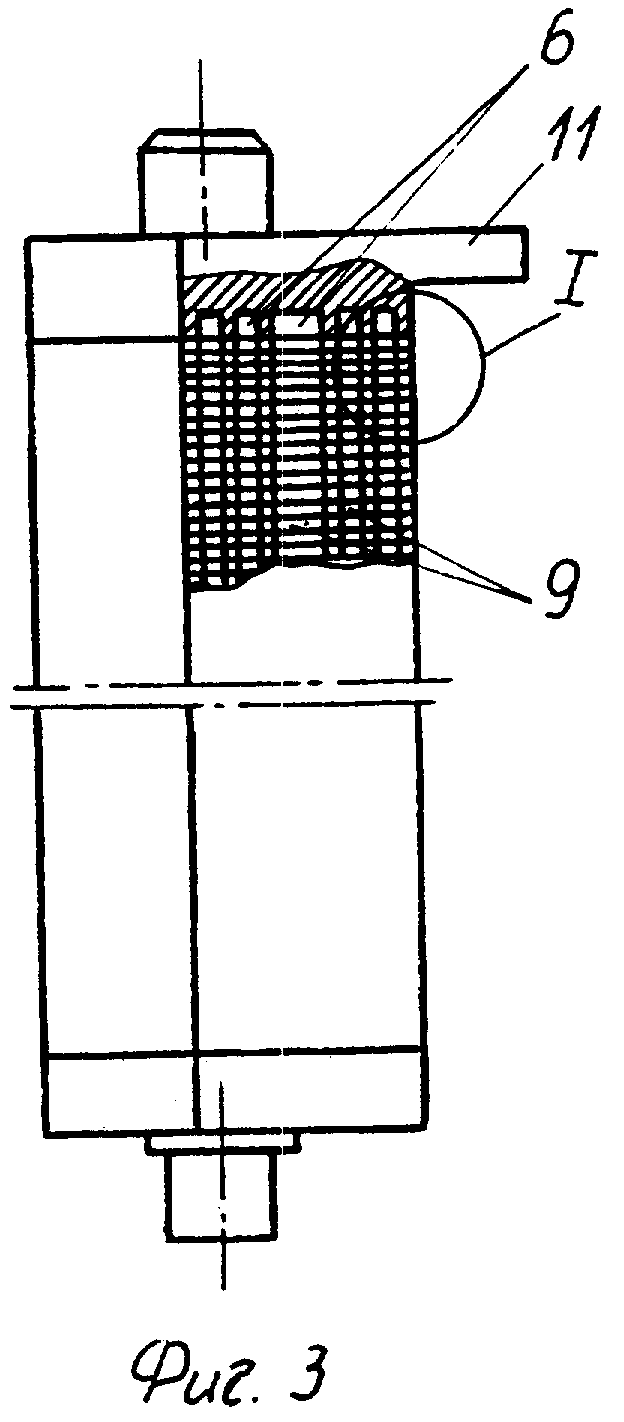

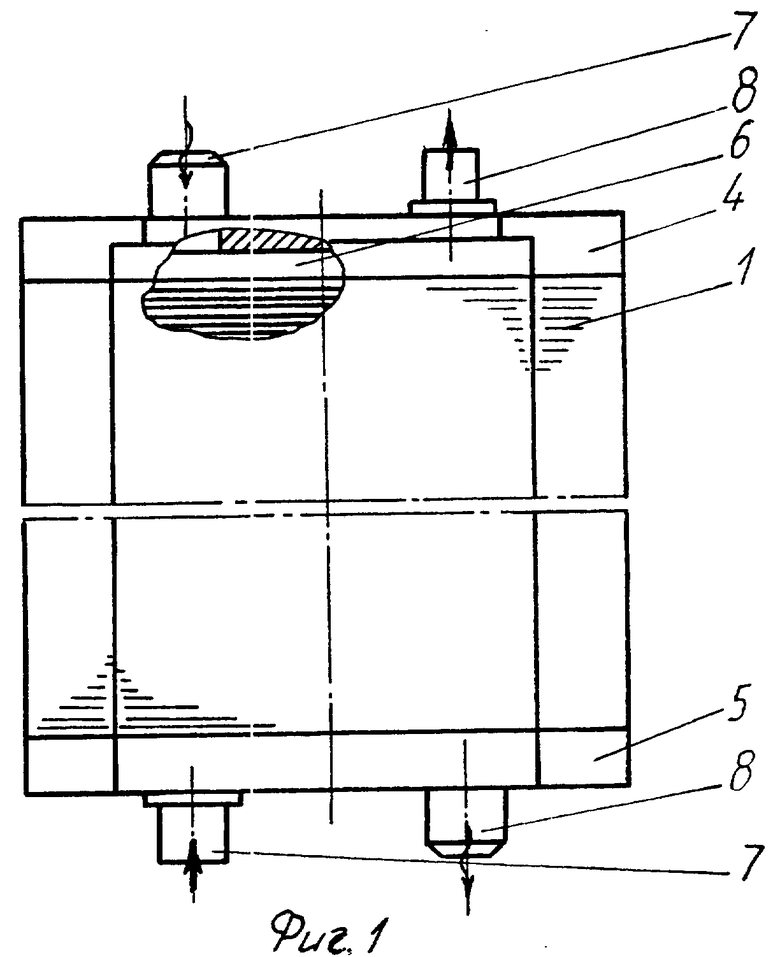

На фиг. 1 представлен матричный теплообменник, на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид слева; на фиг. 4 - фрагмент матрицы в увеличенном виде.

Матричный теплообменник состоит из матрицы 1, набранной из высокотеплопроводных перфорированных металлических пластин 2 и размещенных между ними низкотеплопроводных металлических прокладок 3. По обоим торцам матрицы 1 расположены коллекторы 4 и 5, имеющие каналы 6. Последние связывают входные 7 и выходные 8 штуцера с каналами 9 матрицы 1. Прокладки 3 имеют технологические перемычки 10, упрочняющие конструкцию матрицы 1. Один из коллекторов 4 имеет выполненный с ним за одно целое консольный фланец 11 с крепежными отверстиями 12 для крепления теплообменника. Коллекторы 4 и 5, перфорированные пластины 2 и прокладки 3 имеют сегментную форму.

Матричный теплообменник работает следующим образом.

Один из двух теплоносителей, например теплый, поступает в штуцер 7 коллектора 4 и далее по каналам 6 попадает в соответствующие каналы 9 матрицы 1. Этот теплоноситель омывает поверхность теплообмена, образованную перфорированными пластинами 2 и прокладками 3, и за счет конвективного теплообмена передает свое тепло этой поверхности. Так как перфорированные пластины 3 одновременно расположены и в каналах 9 матрицы 1, по которым протекает холодный теплоноситель, то последний подводится к входному штуцеру 7 коллектора 5. Таким образом, теплообмен между теплым и холодным теплоносителями осуществляется за счет конвекции обоих теплоносителей с перфорированными пластинами 2, по которым тепло передается между смежными каналами 6 за счет теплопроводности этих пластин 2. Теплый теплоноситель, охладившись, покидает теплообменник через коллектор 5 и штуцер 8, а холодный, нагревшись, выходит из теплообменника через коллектор 4 и штуцер 8. Перемычки 10 прокладок 3, выполняя функцию упрочнения конструкции, не препятствуют течению теплоносителей. Крепление теплообменника посредством крепежных болтов (не показано), установленных в отверстиях 12 консольного фланца 11, выполненного заодно с коллектором 4, обеспечивает надежность и прочность его крепления.

Пример практической реализации матричного теплообменника. В условиях заводского опытного производства было изготовлено несколько опытных образцов матричного теплообменника с сечением сегментной формы. Совокупность конструктивных элементов каждого опытного образца полностью соответствовала предлагаемой в формуле изобретения совокупности существенных признаков.

Было установлено, что по сравнению с прототипом габаритные размеры теплообменника по высоте уменьшены приблизительно в 2 раза, а по ширине - в 1,25 раза.

Кроме того, заводские испытания показали неограниченный ресурс работы теплообменника в жестких условиях потребителя, что выгодно отличает его от прототипа, ресурс которого в несколько раз ниже ресурса объекта, на который он устанавливается.

Таким образом, неоспоримо доказывается достижимость технического результата, предусмотренного изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакет матричного теплообменника и способ его изготовления | 1990 |

|

SU1760301A1 |

| СТАБИЛИЗАТОР ДАВЛЕНИЯ | 1992 |

|

RU2041415C1 |

| Матричный теплообменник | 1982 |

|

SU1059408A1 |

| ПАРОКОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА С ДРОССЕЛЬНЫМ РЕГУЛЯТОРОМ РАСХОДА ХЛАДАГЕНТА | 1992 |

|

RU2027125C1 |

| СПОСОБ ВЫПРЯМЛЕНИЯ ПЕРЕМЕННОГО ТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2111605C1 |

| УСТАНОВКА ДЛЯ ОСУШКИ СЖАТОГО ВОЗДУХА | 1991 |

|

RU2011125C1 |

| Пластинчатый теплообменник | 1983 |

|

SU1087761A1 |

| ДИЗЕЛЬНАЯ ФОРСУНКА | 1991 |

|

RU2006657C1 |

| Вертикальный теплообменник | 1982 |

|

SU1064111A1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2043569C1 |

Использование: в энергомашиностроении, в частности в устройствах теплообмена между жидкими или газообразными носителями. Сущность изобретения: повышение интенсивности теплообмена, снижение массогабаритных характеристик и повышение прочности конструкции обеспечивается тем, что один из двух теплоносителей, например теплый, поступает в штуцер коллектора, далее по каналам он попадает в каналы матрицы. Омывая поверхность теплообмена, образованную пластинами 2 и прокладками 3, он за счет конвективного теплообмена передает тепло этой поверхности. Холодный теплоноситель подводится к входному штуцеру коллектора. Теплообмен между теплым и холодным теплоносителями осуществляется за счет их конвекции с пластинами 2. Теплый теплоноситель, охладившись, выходит через коллектор и штуцер, а холодный, нагревшись, - через другие коллектор и штуцер. Перемычки 10 прокладок 3, упрочняя конструкцию, не препятствуют течению теплоносителя. 4 ил.

Матричный теплообменник, содержащий перфорированные пластины из высокотеплопроводного металла, размещенные между ними прокладки из низкотеплопроводного металла, коллекторы и штуцеры из металла, аналогичного металла пластин или прокладок, отличающийся тем, что коллекторы, перфорированные пластины и прокладки выполнены сегментной формы, каждая прокладка имеет технологические перемычки, расположенные по радиусу в ее плоскости, каждый коллектор содержит каналы со штуцером для подвода теплоносителя, причем один из коллекторов выполнен с консольным фланцем для крепления теплообменника, перфорированные пластины и прокладки имеют толщину в диапазоне 0,3 - 08 мм, каждый ряд отверстий смежной перфорированной пластины смещен относительно соседнего ряда по окружности или радиусу на величину, равную 1/2 шага расположения отверстий, отверстия перфорации выполнены по окружности и по радиусу с шагом в 1,2 - 2,0 раза больше диаметра отверстия, диаметр отверстий перфорации в 3 - 5 раз больше толщины прокладки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Криогенная техника и кондиционирование | |||

| Ветряный двигатель | 1922 |

|

SU554A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, А1, 1760301, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-03-10—Публикация

1994-03-15—Подача