Изобретение относится к карбоксиметилцеллюлозному волокну, способу получения карбоксиметилцеллюлозного волокна и влагопоглощающему изделию личного пользования.

Карбоксиметилцеллюлоза в виде порошка является хорошо известным коммерческим продуктом, использующимся в качестве сгустителя.

Изобретение относится к целлюлозным волокнам, обладающим высокой впитывающей способностью по отношению к водным жидкостям. Такие волокна используют в абсорбирующих изделия личного пользования, например пеленках разового пользования, тампонах, гигиенических салфетках, мягких прокладках, носовых платках, также как часть волокна во влагопоглощающей одежде или в полотенцах. Впитывающую способность целлюлозных волокон можно усилить за счет включения в волокна химических веществ с высокой поглощающей способностью или путем химической модификации самой целлюлозы.

Включение химических веществ с высокой поглощающей способностью представляет опасность, потому что химические вещества могут быть выделены из волокон.

Настоящее изобретение касается химически модифицированных целлюлозных волокон, в особенности карбоксиметилированных целлюлозных волокон.

Известно карбоксиметилцеллюлозное волокно со степенью замещения карбоксильных групп на глюкозные звенья более 0,2, имеющее впитывающую способность 0,9%-ного солевого раствора более 8 г/г и прочность на разрыв более 10 СП/текс (GB патент 2220881). При получении волокон с высокой впитывающей способностью, не обладающих поверхностной клейкостью, и являющихся достаточно прочными при обработке на текстильном оборудовании, существуют определенные проблемы.

В соответствии с изобретением было обнаружено, что карбоксиметилцеллюлозное волокно с повышенной впитывающей способностью и прочностью, не обладающее поверхностной клейкостью, в качестве целлюлозного волокна содержит волокно, сформованное из раствора целлюлозы в органическом растворителе.

Целлюлозные волокна, спряденные из растворителя, являются волокнами, спряденными из раствора целлюлозы в растворителе, в противоположность гидратцеллюлозным волокнам, спряденным из раствора производного целлюлозы (ксантогената целлюлозы), которое вновь превращают в целлюлозу в ванне, в которой прядут волокна. Примерами растворителей целлюлозы являются П,П-оксиды третичного амина, П,П-диметилформамид (смеси четырехокиси азота, диметилсульфоксид), смеси параформальдегида и растворы хлорида лития в П,П-диметилацетамиде и П-метилпирролидоне. Предпочтительными используемыми растворителями при получении целлюлозных волокон, спряденных из растворителя, является П-оксиды третичного амина.

Раствор целлюлозы прядут через воздушный зазор в ванну с осадителем целлюлозы, обычно с водой, где целлюлоза осаждается в виде волокна.

Целлюлозное волокно, спряденное из растворителя, имеет в структуре два основных отличия от гидратцеллюлозного волокна и хлопка. Оно обладает по существу однородной структурой по его поперечному сечению и повышенной степенью кристалличности. Как гидратцеллюлозное, так и хлопковое волокно имеют структуру, которая содержит относительно плотную пленку на поверхности волокна. Целлюлозное волокно, спряденное из растворителя, не имеет такой пленки. Мы считаем, что одно или оба из этих свойств являются важными при получении карбоксиметилцеллюлозных волокон с высокой впитывающей способностью без потери прочности волокна во время процесса карбоксиметилирования до такой степени, при которой нарушается его структура.

Известен также способ получения карбоксиметиллюлозного волокна, имеющего степень замещения карбоксиметильной группы на глюкозное звено не менее 0,1, обладающего впитывающей способностью 0,9%-ного солевого раствора, определенного методом свободного набухания, не менее - 8 т/г волокна и пределом прочности на разрыв не менее 10 cN/текс, обработкой исходного целлюлозного волокна сильной щелочью и монохлоруксусной кислотой или ее солью (GB 2094802).

Заявленный способ отличается тем, что в качестве исходного целлюлозного волокна используют волокно, сформованное из раствора целлюлозы в органическом растворителе.

Известно влагопоглощающее изделие личного пользования, содержащее слой, выполненный из смеси карбоксиметилцеллюлозного волокна со степенью замещения карбоксильной группы на глюкозное звено от 0,4 до 2,0 и 5 - 30% других текстильных волокон, выбираемых из текстильных волокон и волокон древесной целлюлозы (US, патент 4044766).

При осуществлении способа согласно изобретению щелочь и монохлоруксусный реагент можно вводить одновременно или последовательно по отношению к целлюлозному волокну.

Целлюлозное волокно может быть в виде жгута, пряжи, штапельного волокна или ткани, например плетеных тканей, трикотажных или нетканых тканей. Если используют нетканую ткань, предпочтительной является такая, в которой волокна связаны в ткань относительно прочно, например переплетенная или игольчатая ткань. Пряжа, жгут или волокно могут представлять смесь целлюлозного волокна с одним или несколькими другими волокнами, такими как полиэфирное или найлоновое, на которые не влияет процесс карбоксиметилирования. В случае жгута, пряжи или штапельного волокна волокно может быть сухим, как это обычно бывает при коммерческой продаже, или несухим волокном, т.е. таким, которое не сушат после образования. Скорость поглощения реагентов волокном и скорость взаимодействия с целлюлозой волокна может быть отчасти более высокой при использовании волокна, которое вообще не подвергают сушке. Если используют волокно, не подвергнутое сушке, его влагосодержание предпочтительно контролируют с тем, чтобы оно было менее, чем 150%, например от 50 до 100% по массе, путем каландрирования, когда это необходимо.

Щелочь и монохлоруксусное соединение предпочтительно используют в виде водяного раствора. Щелочью предпочтительно является гидроксид щелочного металла, например гидроксид натрия или гидроксид калия, которые предпочтительно используют при концентрации, по крайней мере, 2% по массе, более предпочтительно 4% или 5%, или более, до 15% по массе, более предпочтительно до 10%. Монохлоруксусную кислоту предпочтительно используют в виде соли, обычно соли, соответствующей используемой щелочи, например монохлорацетат натрия с гидроксидом натрия. Монохлоруксусный реагент предпочтительно используют при концентрации, по крайней мере, 5% по массе, более предпочтительно, по крайней мере 10%, до 35% по массе, наиболее предпочтительно до 25%. Щелочь и монохлоруксусную соль предпочтительно используют в приблизительно эквимолярных количествах, например при молярном отношении 0,8 - 1,2:1. Гидроксид натрия и монохлорацетат натрия предпочтительно используют при весовом отношении 1: 2,5-3,5, наиболее предпочтительно около 1:2,9. Если используют монохлоруксусную кислоту, молярное отношение щелочи к монохлоруксусной кислоте составляет предпочтительно 2:1.

Щелочь и монохлоруксусный реагент можно использовать в виде раствора в смеси воды и полярного органического растворителя. Например, гидроксид натрия можно растворить в воде до содержания 35% по массе, а монохлорацетат натрия растворяют в воде до содержания до 45% по массе, после этого растворы можно смешать и разбавить спиртом, например этанолом или промышленным метилированным спиртом для получения необходимой концентрации реагентов в водной смеси органического растворителя.

Для подачи на волокно щелочи и монохлоруксусных реагентов можно использовать различные приемы. Волокно можно погрузить в раствор реагента при повышенной температуре, например, при, по крайней мере, от 50oC до точки кипения раствора. Когда волокно находится в виде сплошного текстильного материала, например в виде жгута или ткани, реагент можно ввести путем плюсования, после которого проводят сушку при повышенной температуре. Щелочь и монохлоруксусные реагенты можно ввести последовательно, в этом случае предпочтительно, но не необходимо, щелочь подать перед введением монохлоруксусного реагента, или их можно подать вместе в один и тот же раствор.

Прием плюсования имеет преимущества, состоящие в том, что сушку при этом можно провести при повышенных температурах, что способствует сокращению времени реакции. Температура сушки может быть в диапазоне от 50 до 200oC. При температуре сушки выше 100oC время реакции составляет, например, от 2-х до 10 мин по сравнению с 4 - 30 мин, которые требуются для реакций, проводимых при температуре ниже 100oC. Количество жидкости, используемой во время плюсования, составляет предпочтительно от 50 до 300% по весу; жгут или ткань можно выжать после плюсования, например каландрированием, если необходимо получить желательную степень впитывания. Слишком высокий уровень жидкости может означать, что время, необходимое для сушки, будет больше времени, необходимого для реакции карбоксиметилирования. Хотя вышеуказанное является эффективным, однако это расточительно с точки зрения энергетических затрат.

Необходимо заботиться о том, чтобы не было существенных потерь прочности целлюлозного волокна за счет термодеструкции. Наиболее предпочтительные температуры реакции могут быть в диапазоне от 80oC до 150oC, в особенности от 90oC до 120oC.

Нагрев обработанных волокон не должен приводить к совершенно сухим волокнам, предпочтительным является влагосодержание после сушки от 5 до 20% по массе. Это помогает избежать ломкости сухих волокон. Нагрев осуществляют непрерывно в печи или в сушилке туннельного типа. Один пример методики выполнения способа изобретения включает плюсование волокна щелочью, например водным раствором гидроксида натрия, сушку при температуре выше 80oC и затем обработку монохлоруксусным реагентом, например монохлорацетатом натрия.

Волокно, обработанное щелочью, можно погружать в водный раствор при температуре от 50oC до 100oC в течение времени от 15 до 60 мин, а затем подвергнуть сушке. Альтернативно, раствор монохлорацетата натрия можно вводить плюсованием, а затем провести стадию сушки при температуре выше 80oC в течение времени от 5 до 15 мин. Волокно в виде жгута или ткани после плюсования гидроксидом натрия или после плюсования монохлорацетатом натрия, или после обоих плюсований можно каландрировать, чтобы уменьшить в любом случае впитывание жидкости волокном. Если волокно каландрируют с тем, чтобы уменьшить впитывание жидкости, концентрацию используемого раствора следует увеличить, чтобы получить такой же уровень реагента на волокне. Порядок обработки может быть обратным, т.е. волокно можно плюсовать раствором монохлорацетата натрия и необязательно каландрировать и сушить. В любом случае следует заботиться о том, чтобы при проведении второй обработки раствора непрерывного способа реагент от первой обработки раствора переносился волокном на вторую обработку раствора и вновь растворялся.

Альтернативно гидроксид натрия и монохлорацетат натрия можно подать одновременно. Одновременная подача гидроксида натрия и монохлорацетата натрия может быть предпочтительной, потому что используют при этом только одну стадию сушки, и общее время проведения реакции сокращается. Раствор, содержащий необходимую концентрацию гидроксида натрия и монохлорацетата натрия, можно получить путем смешивания растворов этих реагентов, которые были приготовлены отдельно, или путем растворения гидроксида натрия в растворе монохлорацетата натрия. Смешанный раствор можно вводить путем погружения или путем плюсования, после чего необязательно можно осуществить каландрирование и сушку при повышенной температуре. Раствор, содержащий и гидроксид натрия, и монохлорацетат натрия, предпочтительно не следует держать в течение длительного времени при повышенной температуре, поскольку может произойти реакция между NaOH и Cl CH2COO с образованием хлористого натрия и натриевого эфира гликолевой кислоты.

Растворы гидроксида натрия и монохлорацетата натрия можно смешать почти перед подачей на волокно, или отдельные растворы можно одновременно разбрызгивать на волокно, например струями, направленными под прямым углом друг к другу. Если смешанный раствор щелочи (например гидркосида натрия) и монохлоруксусного реагента (например монохлорацетата натрия) приходится хранить, его предпочтительно держать при температуре 20oC или ниже, например при температуре от 0oC до 5oC. Хранение волокна, обработанного щелочью и монохлорацетатом при 20 - 40oC, следует предпочтительно избегать. Обычно наиболее подходящим является нагрев волокна сразу же после плюсования, чтобы оказать воздействие на реакцию карбоксиметилирования. Альтернативно, подвергнутое плюсованию перед нагревом волокно можно хранить при температуре ниже 20oC, предпочтительно в диапазоне от 0oC до 5oC. Может быть предпочтительным проводить плюсование при температуре ниже 20oC, например при температуре от 0oC до 10oC.

Достигаемая степень замещения целлюлозных волокон составляет предпочтительно по крайней мере 0,15 карбоксиметильной группы на глюкозное звено и наиболее предпочтительно она находится в диапазоне от 0,2 до 0,5.

Более высокие степени замещения карбоксиметильной группы на глюкозное звено, чем 0,5, могут привести к получению волокон, которые являются скорее водорастворимыми, чем водонабухающими. Более высокие степени замещения в вышеуказанном диапазоне могут быть предпочтительными, когда волокно используют в поглощающих изделиях, а более низкие степени замещения могут быть предпочтительными, когда волокно используют в одежде.

Может быть выгодным присутствие поливалентных катионов, в особенности ионов поливалентного металла, по крайней мере, в одном реагентном растворе. Предпочтительными ионами металла являются ионы кальция, но в качестве альтернативы могут быть ионы бария, магния или цинка. Было обнаружено, что присутствие ионов поливалентного металла во время обработки помогает избежать образования волокон, которые являются водорастворимыми в дистиллированной или деминерализованной воде, предполагается, что ионы поливалентного металла могут образовывать поперечные связи между группами карбоновой кислоты у различных целлюлозных цепей. Концентрация соли поливалентного металла, например соли кальция, в растворе для обработки может быть, например, в диапазоне от 0,01 до 10% по массе. Во многих случаях ионы кальция, присутствующие в жесткой водопроводной воде, могут оказать достаточное воздействие. В других случаях может быть предпочтительным добавить к раствору для обработки соль кальция, например хлорид кальция в количестве от 1 до 4% по массе. В общем, чем выше степень замещения целлюлозного волокна карбоксиметильными группами, тем выше предпочтительная концентрация ионов кальция (в пределах указанного диапазона) в растворе реагента, что помогает избежать образования волокон, которые являются растворимыми в дистиллированной или деминерализованной воде. Ионы поливалентных металлов, например ионы кальция, альтернативно можно использовать во время промывки обработанного волокна путем включения их в промывную жидкость, но это является менее эффективным.

При модификации способа изобретения волокна сначала обрабытывают водным раствором сильной щелочи с тем, чтобы щелочь впитывалась по всему волокну. Затем волокно прополаскивают растворителем щелочи, предпочтительно водой, без основательной промывки. Вода может необязательно содержать одно или несколько поверхностно-активных веществ. В результате такого прополаскивания с внешней поверхности волокна удаляется большее количество щелочи, чем с внутренней. Затем волокно обрабатывают монохлоруксусным реагентом, преимущественно монохлоруксусной кислотой, и нагревают, с тем, чтобы вызвать карбоксиметилирование и сушку волокна. Степень карбоксиметилирования больше на внутренней поверхности волокна, где щелочи остается больше, чем на внешней поверхности волокна. Стадию прополаскивания можно проводить после обработки монохлоруксусным реагентом и перед нагревом и сушкой, это приводит к увеличению разницы в степени карбоксиметилирования между внутренней и внешней поверхностями волокна.

Продукт этого модифицированного способа, т.е. карбоксиметилированное целлюлозное волокно, имеющее более высокую степень карбоксиметилирования на внутренней поверхности волокна, чем на внешней, подобен обычным целлюлозным волокнам, даже когда он мокрый, но обладает повышенной впитывающей способностью.

После процесса карбоксиметилирования волокно обычно промывают для удаления непрореагировавшей щелочи или хлорацетата, или любых побочных продуктов, например хлорида натрия или натриевого эфира гликолевой кислоты. Обычно используют водную промывку, предпочтительно смесь воды с органическим растворителем, смешивающимся с водой. Водная среда может содержать органическое гидроксильное соединение, поверхностно-активное вещество и/или кислоту. Органическое гидроксильное соединение является соединением, содержащим, по крайней мере, одну спиртовую гидроксильную группу, например этанол, метанол или другой низкомолекулярный спирт и/или полиоксисоединение, например этиленгликоль или пропиленгликоль. Весовое соотношение органического гидроксильного соединения к воде может быть, например, в диапазоне от 3:1 до 1:50. Низкомолекулярный моноспирт может действовать и как органический растворитель, смешивающийся с водой, и как органическое гидроксильное соединение; например, предпочтительная среда для промывки основана на смеси воды и этанола при весовом отношении от 2:1 до 1:2.

Если используют поверхностно-активное вещество, им предпочтительно является неионное поверхностно-активное вещество, например полиалкиленоксидный аддукт спирта или фенола, хотя можно использовать и анионные или катионные поверхностно-активные вещества. Любое используемое поверхностно-активное вещество должно быть предпочтительно скорее гидрофильным, чем гидрофобным; гидрофобное поверхностно-активное вещество может уменьшить скорость впитывания воды волокнами. Примерами предпочтительных поверхностно-активных веществ являются такие, которые продаются под фабричными марками "Jween-20" и "Allas G 1086". Кислотой, используемой во время промывки для нейтрализации щелочности карбоксиметилированного волокна, является предпочтительно слабая кислота, например органическая карбоновая кислота, такая как уксусная кислота, которую используют, например, при концентрации от 0,5 до 15% по массе, предпочтительно от 1 до 5%.

Весовое отношение промывной жидкости к волокну во время стадии промывки составляет предпочтительно от 5:1 до 50:1.

Промывку предпочтительно проводят по процедуре противоточной промывки, например в 2 или 3 стадии. При двухстадийной противоточной промывке волокно, которое уже один раз промыли, промывают опять чистой промывной жидкостью. Промытое волокно со второй стадии промывки можно сушить для дальнейшей обработки. Жидкость, полученную на второй стадии промывки, подают на первую стадию промывки в качестве промывной жидкости для непромытого волокна. Противоточная промывка позволяет использовать более низкое весовое отношение промывной жидкости к волокну, например отношение 10:1, а для более эффективной промывки используют отношение 20:1 при одностадийной промывке. В промывной жидкости можно использовать относительно низкую концентрацию кислоты, например от 0,5 до 2,0% по массе.

В качестве альтернативы включению поверхностно-активного вещества в промывную жидкость, может быть предпочтительным вводить поверхностно-активное вещество впоследствии в качестве аппретуры. Поверхностно-активное вещество можно ввести, например, в виде раствора в спирте или водной спиртовой смеси, например смеси, используемой для промывки волокна, или жидкое поверхностно-активное вещество можно вводить в неразбавленном виде. Аппретуру можно ввести путем погружения волокна в аппретуру или с помощью валика или распылением. Если поверхностно-активное вещество вводят в качестве аппретуры, волокно предпочтительно перед введением аппретуры отжимают для удаления избытка промывной жидкости, например путем каландрирования.

После проведения необходимых промывок волокно обычно сушат. Избыток промывной жидкости предпочтительно удаляют путем сжатия, например каландрированием, а затем проводят горячую сушку.

Оптимальная степень, до которой следует сушить волокно, зависит от дальнейшей предпринимаемой обработки, но обычно является предпочтительным влагосодержание 5 - 20% по массе для того, чтобы избежать ломкости высушенных волокон, в особенности, когда сушат жгут, пряжу или штапельное волокно, которое подвергают дальнейшей обработке, например гофрированию, кардованию, ткачеству или свойлачиванию.

Обработанному волокну можно придать извитость, волокну предпочтительно придают извитость для получения повышенной "летучести", в особенности, если волокно будет использовано в нетканых применениях для поглощающих изделий. Жгуту можно придать извитость, например с помощью камеры для придания извитости. Альтернативно можно использовать ложную крутку. Если волокну придают извитость, можно не включать стадию горячей сушки после промывки и обеспечить, чтобы волокно стало сухим во время придания извитости.

Карбоксиметилированное волокно, полученное из целлюлозы, спряденной из растворителя, в соответствии с изобретением имеет повышенную впитывающую способность и превосходные физические свойства по сравнению с карбоксиметилированным волокном, полученным из гидратцеллюлозного или хлопкового волокна. Впитывающая способность 0,9% солевого раствора, как было измерено методом свободного набухания, может составить, например, 15 или более, например, от 20 до 40 г/г, в сочетании с пределом прочности на разрыв в диапазоне 25-15 cN/текс. Вискозное волокно или хлопковые волокна, карбоксиметилированные тем же самым способом, имеют впитывающую способность только 8 - 13 г/г и более низкий предел прочности на разрыв. При таком уровне впитывающей способности карбоксиметилированное вискозное волокно, в особенности, и карбоксиметилированное хлопковое волокно, в меньшей степени становятся липкими на поверхности при контакте с влагой, таким образом, когда жгут волокон карбоксиметилируют, волокна склеиваются вместе и теряют присущую им волокнистую природу. Эта проблема не встречается в волокнах настоящего изобретения, которые можно обрабатывать при использовании обычного текстильного оборудования, например при обработке штапельного волокна, включающей штапелирование, кардование и, если желательно, придание извитости, вытягивание и формование. Даже при пониженных степенях замещения, дающих пониженную впитывающую способность, карбоксиметилированные целлюлозные волокна, спряденные из растворителя, по существу прочнее, чем карбоксиметилированные вискозные волокна.

Вид карбоксиметилированных волокон после набухания в воде или в водной жидкости, например солевом растворе, зависит от впитывающей способности волокон и диаметра волокон. Впитывающая способность обычно возрастает при увеличении содержания карбоксиметильной группы. При высоких уровнях впитывающей способности набухшие волокна склонны образовывать когерентный гель, в котором идентичность отдельных волокон теряется, в особенности, если волокна являются волокнами с низким децитексом. Например, волокна с начальным децитексом элементарной нити 1,7 и впитывающей способностью (0,9% солевого раствора, метод свободного набухания) 28 г/г, соответствующие обработке 19,2% ClCH2COONa и 6,5% NaOH, набухают до геля в водопроводной воде жесткостью 400 ppm (част. на миллион) CaCO3. Волокна с тем же самым начальным децитексом, обработанные 13,3% ClCH2COONa и 4,5% NaOH, имеющие впитывающую способность 20, остаются в виде отдельных волокон, когда набухают в водопроводной воде, и их можно вновь сушить до волокнистого вида. Волокна с начальным децитексом 6,0, обработанные 22,1% ClCH2COONa и 7,5% NaOH и имеющие впитывающую способность, равную 27, также остаются в виде отдельных волокон при набухании в водопроводной воде.

Для поглощающих изделий одноразового пользования образование геля при набухании является приемлемым. Для изделий многоразового пользования, например одежды, является необходимым удержание волокнистой формы, когда оно мокрое и подвергается сушке вновь.

Карбоксиметилированное волокно настоящего изобретения можно использовать в различных изделиях. Его, например, можно использовать в поглощающих изделиях для личного пользования, например тампонах, одноразовых пеленках, гигиенических салфетках или мягких прокладках. Карбоксиметилированные волокна предпочтительно используют в сочетании с одним или несколькими другими текстильными волокнами, состоящими предпочтительно или в основном из целлюлозных волокон, например таких целлюлозных волокон, как хлопок или гидратцеллюлоза, или волокон, имеющих более высокую впитывающую способность, чем у большинства текстильных волокон, но меньшую, чем у карбоксиметилцеллюлозных волокон, таких как многослойные целлюлозные волокна, которые описаны в EP-A-301874. Карбоксиметилированные волокна предпочтительно однородно смешивают с упомянутыми другими волокнами, например путем кардования с образованием холстика из смешанных волокон, или их можно использовать в виде слоя, например нетканой ткани, карбоксиметилированных волокон, расположенных между слоями других упомянутых волокон.

Доля карбоксиметилированных волокон в смеси с целлюлозными волокнами для поглощающих изделий может составить, например, по крайней мере, от 5% до 95%, предпочтительно, по крайней мере от 10 до 50%, в особенности 15 - 25% по массе. Карбоксиметилированные волокна можно также использовать при аналогичном содержании в сочетании со вспушенной древесной целлюлозой в поглощающих изделиях.

Можно использовать только карбоксиметилированные волокна в поглощающих изделиях личного пользования, в особенности такие, которые имеют относительно низкую, впитывающую способность и относительно низкую степень замещения, но предпочтительно использовать смесь карбоксиметилированных волокон, имеющих относительно высокую степень замещения и относительно высокую впитывающую способность, с некарбоксиметилированными целлюлозными волокнами. Карбоксиметилированное целлюлозное волокно изобретения, в особенности имеющее относительно низкую степень замещения, можно использовать в одежде, например нижнем белье или спортивной одежде для получения повышенной впитывающей способности и удобства. Для таких использований карбоксиметилцеллюлозное волокно обычно смешивают с другим волокном, например вискозным волокном, включая многослойную вискозу, или хлопком, а альтернативно с синтетическим волокном, например полипропиленовым или полиэфирным волокном.

Волокно, описанное выше и имеющее более высокую степень карбоксиметилирования на внутренней поверхности волокна, чем на внешней, является также подходящим для использования в одежде, например нижнем белье или спортивной одежде. Оно является менее эффективным, чем равномерно карбоксиметилированное волокно в поглощающих изделиях, поскольку его скорость поглощения водной жидкости меньше, чем его общая впитывающая способность.

Плетеную ткань или прочную нетканую ткань, например игольчатое волокно (рогожу) или гидропереплетеное волокно, образованное из целлюлозного волокна, спряденного из растворителя, можно карбоксиметилировать с образованием ткани, которая набухает при контакте с водой, образуя барьер, непроницаемый для жидкости, которую можно использовать, например, для обертки электрических составных частей. Пряжу или тканевую ленту из карбоксиметилцеллюлозного волокна согласно изобретению можно использовать для обертывания кабеля или можно расположить в кабеле продольно для предотвращения доступа воды.

Карбоксиметилцеллюлозное волокно по изобретению можно использовать в качестве поглотителя веществ, например камфоры или ментола или парфюмирующих веществ, например в устройствах, приспособленных для медленного выделения этих веществ. Медленное выделение камфоры или ментола может быть желательным при использовании в медицине. Медленное выделение парфюмирующих веществ может быть желательным в устройствах для освежения воздуха.

Карбоксиметилцеллюлозное волокно изобретения, имеющее относительно низкую степень замещения, можно использовать в производстве бумаги, что способствует образованию прочных связей между волокнами при сушке. Карбоксиметилцеллюлозное волокно можно использовать в качестве поглощающего волокна во многих других использованиях, например в фильтрах, в поглощающих обкладках или одноразовых носовых платках, обувных стельках, способных к набуханию прокладках или изолирующих слоях, влагосохраняющих рогожах в садоводстве, в сохраняющих влагу упаковках, или для набухающих самоуплотняющихся нитей для зашивания.

Изобретение иллюстрируется следующими примерами, в которых части и процентные концентрации представлены по весу.

Пример 1

Растворили отдельно в воде гидроксид натрия и монохлорацетат натрия, и растворы охладили до 18oC. Растворы смешали для образования раствора для обработки, содержащего 8,5% NaOH и 22,1% ClCH2COONa. Жгут целлюлозных волокон, спряденных из растворителя с децитексом 1,7, волокон, имеющих по существу однородную структуру по поперечному сечению, которые продают под фабричной маркой "Fencel", плюсовали раствором для обработки в течение 2-х мин и каландрировали, чтобы получить привес (увеличение веса мокрых волокон) около 150%. Обработанный жгут сушили при 180oC в течение 4-х мин. В это время происходила реакция целлюлозы волокон с образованием натрийкарбоксиметилцеллюлозы. Высушенный жгут промыли раствором, содержащим 50% этанола (промышленный спирт), 35% воды, 5% глицерина и 10% уксусной кислоты, и вновь сушили.

Полученный жгут волокна имел степень замещения более, чем 0,1, предел прочности на разрыв 24,8 cN/текс и растяжимость 15,5%. Он поглощал 39 г водопроводной воды (жесткостью 460 част. на миллион CaCO3) на г волокна при свободном набухании. Волокна растворяли, по крайней мере частично, в дистиллированной или деминерализованной воде и их нельзя было использовать в качестве поглотителя очищенных вод; в практическом использовании поглощаемыми жидкостями являются обычно водопроводная вода или водные жидкости, более богатые минеральными солями, чем водопроводная вода.

Впитывающая способность жгута 0,9% солевого раствора была отчасти ниже, чем водопроводной воды, но она была выше 20 г на г волокна.

Впитывающую способность при свободном набухании измеряли путем диспергирования 0,5 г волокна в 30 мл воды и оставления его в таком состоянии на 5 мин. Для всех измерений впитывающей способности волокно кондиционировали при относительной влажности 65% и температуре 25oC перед проведением испытаний. Затем дисперсию фильтровали через спеченную воронку марки 1 с размером поры 100 - 160 микрон и оставляли на 5 мин или до тех пор, когда прекратится капание. Воду, фильтрованную через воронку, взвешивали и вычисляли посредством вычитания веса воды, поглощенной волокнами.

Примеры 2 и 3

Повторили процедуру примера 1 при использовании различного времени и различных температур для сушки обработанного жгута волокна (продолжительность реакции и температуры).

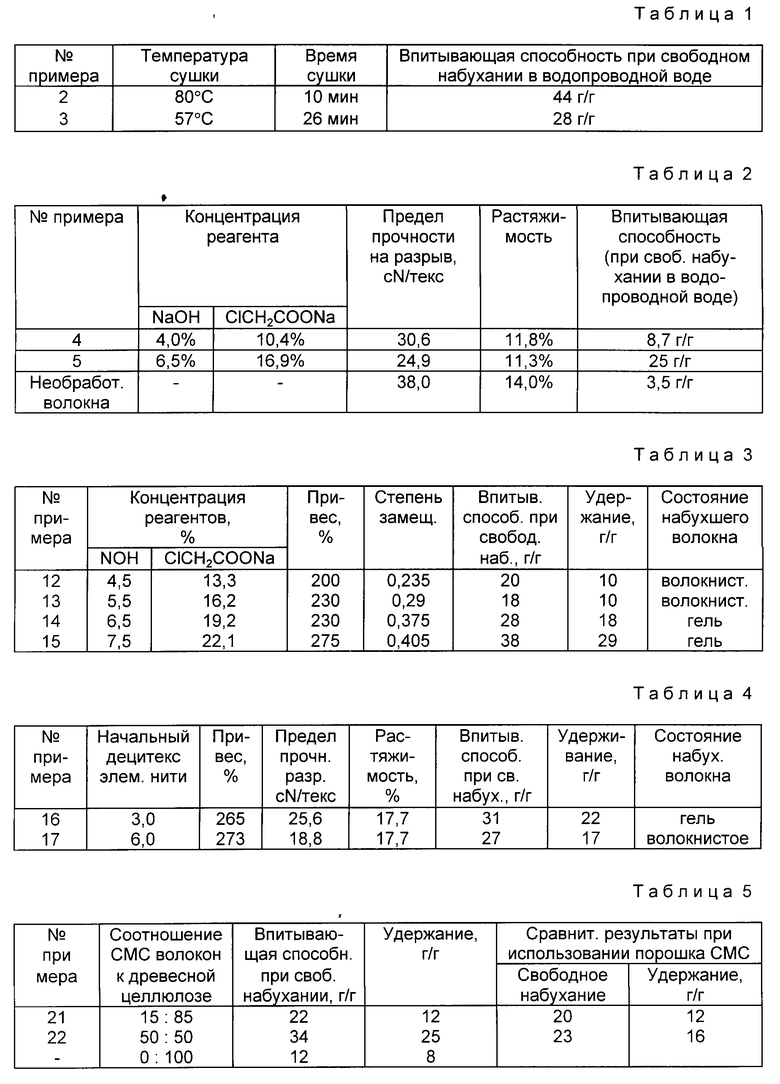

В обоих случаях степень замещения составила 0,1, а предел прочности на разрыв выше 10 cN/текс. Результаты см. табл. 1.

Примеры 4 и 5

Повторили процедуру примера 1 при использовании различных концентраций реагентов в растворе для обработки. В обоих случаях степень замещения составила более 0,1. Полученные результаты см. табл. 2.

(Впитывающая способность при свободном набухании продукта примера 4 0,9% солевого раствора составила 8 г/г).

Примеры 6 и 7

Повторили процедуру примера 1 за исключением того, что в водопроводную воду, используемую для приготовления растворов гидроксида натрия и монохлорацетата натрия, добавили хлорид кальция. Концентрация хлорида кальция была 2% (пример 6) и 3% (пример 7). Впитывающая способность жгута волокна при свободном набухании в водопроводной воде составила соответственно 33 г/г и 28 г/г. В обоих случаях предел прочности на разрыв был выше 20 cN/текс, а степень замещения выше 0,1.

Пример 8

Жгут целлюлозного волокна, спряденного из растворителя с децитексом 1,7, плюсовали 8,5 % водным раствором NaOH, для получения привеса около 250%. Обработанный жгут сушили при 180oC в течение 8-ми мин. Затем жгут погрузили в 22,1% водный раствор ClCH2COONa при 80oC на 30 мин. Жгут промыли и сушили, как описано в примере 1. Свойства полученных волокон были подобны таковым волокнам примера 2.

Пример 9

Жгут целлюлозных волокон, спряденных из растворителя, с децитексом 1,7 плюсовали 22,1% водным раствором ClCH2COONa и каландрировали для получения привеса около 150%. Обработанный жгут сушили при 180oC в течение 4-х мин. Затем жгут плюсовали 8,5% водным раствором NaOH и каландрировали для получения привеса около 150%. Обработанный жгут опять сушили при 180oC в течение 40 мин. Высушенный жгут промыли и сушили, как описано в примере 1.

Пример 10

Повторили методику примера 9, за исключением того, что порядок обработки изменили на обратный, сначала жгут волокна обработали гидроксидом натрия, а затем - монохлорацетатом натрия. Каждое из волокон, полученных в примере 9 и примере 10, обладало свойствами, подобными свойствам волокон примера 1.

Пример 11

Получили жгут Fencel волокон, имеющих децитекс элементарной нити 1,7, которые вообще не подвергали сушке. Жгут волокна пропустили через ручной каландр. Количество воды, оставшейся на жгуте после каландрирования, составило 62%. Мокрый жгут положили в раствор, содержащий 7,5% гидроксида натрия и 22,1% монохлорацетата натрия при комнатной температуре (20oC) на 2 мин. После плюсования жгут каландрировали опять. Общий привес после каландрирования составил 75%. После плюсования и каландрирования жгут подвергали кондиционированию при относительной влажности 23%, температуре 90oC в течение 5-ти мин. Количество воды, удержанной на жгуте после обработки, составило 13%.

После термообработки жгут промыли в растворе, содержащем 55% промышленного спирта, 42% воды и 3% уксусной кислоты. Промытый жгут затем обработали аппретурой, содержащей 99% промышленного спирта и 1% эмульгатора Atlas G 1086. После этого волокно сушили при пониженной температуре, оставляя на волокнах остаточную влагу. Аппретированному жгуту придали извитость, используя камеру для придания извитости. Извитые волокна разрезали на штапель. Волокна имели степень замещения выше 0,1, предел прочности на разрыв 22,5 CN/текс и растяжимость 12%. Влагопоглощение полностью высушенных волокон при относительной влажности 65% составило 17%. Впитывающую способность волокон при свободном набухании измеряли как в примере 1, но вместо воды использовали 0,9% солевой раствор. Влагопоглощение составило 30 г/г.

Удержание солевого раствора после приложения давления около 3,4 кРа в течение 5-ти мин или до тех пор, когда прекратилось капание, измеряли путем взвешивания воды, выжатой после приложения давления. Удержание впитывающей способности волокон составило 20 г/г.

Сравнительный пример

A. Повторили процедуру примера 11, используя жгут гидратцеллюлозы "Fibro" (вискозного волокна) с тем же самым децитексом элементарной нити. Полученное карбоксиметилированное вискозное волокно имело впитывающую способность при свободном набухании в 0,9% солевом растворе 11 г/г при удержании 9 г/г после приложения давления. Карбоксиметилированные вискозные волокна, непохожие на карбоксиметилированные целлюлозные волокна, спряденные из растворителя, имели липкую поверхность после недолгого соприкосновения с водой.

B. Повторили процедуру примера 11, используя смешанную хлопковую пряжу. Карбоксиметилированный хлопок имел впитывающую способность при свободном набухании 10,5 г/г и удержание 8 г/г после приложения давления.

Примеры 12 - 15

Жгут Fencel волокон, которые вообще не подвергали сушке, плюсовали раствором, содержащим гидроксид натрия и монохлорацетат натрия. Концентрации реагентов отличались в различных примерах, как будет показано ниже. Жгут слегка каландрировали, чтобы остановить капание и измерили общий привес. Затем жгут сушили при 90oC до влагосодержания 13%.

Полученный жгут промыли в растворе, содержащем 55% этанола, 42% воды, 2,5% уксусной кислоты и 0,5% лимонной кислоты. Промытый жгут обработали аппретурой, сушили как описано в примере 11. Измерили впитывающую способность волокон при свободном набухании в 0,9% солевом растворе, которая представляла удержание под давлением 3,42 кПа. Измерили также степень замещения (число карбоксиметильных групп на глюкозное звено). Результаты см. табл. 3.

Предел прочности волокон на разрыв уменьшился с увеличением степени замещения, но во всех случаях он был выше 15 CN/текс.

Примеры 16 и 17

Повторили процедуру примера 15, используя образцы жгутов целлюлозных волокон, спряденных из растворителя, имеющих различный децитекс элементарной нити.

Полученные результаты см. табл. 4.

Предел прочности волокон на разрыв уменьшился с увеличением степени замещения, но во всех случаях он был выше 15 CN/текс.

Примеры 18 - 20

Кардовали смесь, состоящую из 15% карбоксиметилированных волокон, полученных в соответствии с изобретением, и 85% многослойных гидратцеллюлозных волокон, продаваемую под фабричной маркой "Jalaxy", используя миниатюрную карду Shirly. Использовали следующие карбоксиметилированные волокна.

Пример 18 - извитые волокна, полученные в соответствии с примером 11.

Пример 19 - волокна, полученные в соответствии с примером 11 без стадии придания извитости.

Пример 20 - извитые волокна, полученные в соответствии с примером 15.

Кордные нити превратили в радиально расширяющийся тампон и испытывали на впитывающую способность "видоизмененным тестом Syngina", который описан в GB-A-2094637, с. 4 - 6 за исключением того, что использовали 200 мм гидростатический напор сжатого воздуха. Впитывающую способность по видоизмененному тесту Sungina определяли 1% солевым раствором. Получили следующие результаты:

Пример 18 - 6,5 г/г

Пример 19 - 6,0 г/г

Пример 20 - 7,6 г/г

При сравнении впитывающая способность подобного тампона, полученного из 100% кардованного жгута волокна "Jalaxy", составила в этом испытании 5,1 г/г.

Примеры 21 и 22

Волокна, полученные в примере 15, смешивали со вспушенной древесной целлюлозой (смесь целлюлозных масс, продаваемых под фабричными марками "Sappi" и "Caima" для использования в пеленках) при различных соотношениях. Такие смеси древесной целлюлозы и поглощающего материала коммерчески используют в легковесных пленках. Измеряли впитывающую способность смесей с точки зрения свободного набухания в 0,9% солевом растворе и удержания после приложения давления. Для сравнения смешивали с той же самой древесной целлюлозой при тех же самых весовых соотношениях порошок натрийкарбоксиметилцеллюлозы (СМС), продаваемый под фабричной марко "Curlose" (имеющей самую высокую степень поглощения среды коммерческих порошков СМС). Полученные результаты см. табл. 5.

Как следует из полученных результатов, карбоксиметилированные целлюлозные волокна в соответствии с изобретением имели более высокую впитывающую способность за счет введения порошка СМС в количестве 15%, но в том случае, когда использовали СМС в количестве 50%, получали еще большую впитывающую способность.

Пример 23.

Приготовили раствор, содержащий 6,5% гидроксида натрия и 19,2% монохлорацетата натрия, который охладили до -2oC в ванне для обработки. Жгут волокна "Fencel", которое вообще не подвергали сушке, имеющего децитекс элементарной нити 1,7, успешно пропускали со скоростью 5 м/мин через зазор между валками под давлением 100 кПа (для уменьшения содержания воды до 62% относительно сухого жгута) через вышеуказанную ванну для обработки, зазор между валками под давлением 34 кПа (для получения общего привеса раствора 75%) и сушильный шкаф при температуре 90oC, относительной влажности 10% в течение 7 мин. Обработанный жгут волокна промыли, как описано в примере 11, вновь сушили и разрезали на штапель.

Полученное волокно имело степень замещения выше 0,1, впитывающую способность при свободном набухании в 0,9% солевом растворе 34,1 г/г при удержании 24,4 г/г и предел прочности на разрыв выше 10 CN/текс. Волокно с такой впитывающей способностью можно получать непрерывно, если температуру ванны для обработки поддерживать около 0oC, но впитывающая способность полученного волокна слегка уменьшалась со временем, если температура ванны для обработки возрастала.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ПЕРЕВЯЗКИ РАН, СПОСОБЫ ЛЕЧЕНИЯ ТРАВМАТИЧЕСКОЙ, ХИРУРГИЧЕСКОЙ ИЛИ ХРОНИЧЕСКОЙ РАНЫ, С ПОВЕРХНОСТИ КОТОРОЙ СОЧАТСЯ ВЫДЕЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2135212C1 |

| СПОСОБ ОКРАШИВАНИЯ ЦЕЛЛЮЛОЗНОГО РЕГЕНЕРИРОВАННОГО УДЛИНЕННОГО ЭЛЕМЕНТА | 1992 |

|

RU2076164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫТЯНУТОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 1992 |

|

RU2083734C1 |

| СПОСОБ ОБРАБОТКИ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 1993 |

|

RU2126464C1 |

| СПОСОБ ХРАНЕНИЯ ЖИДКОСТИ В БАКЕ | 1993 |

|

RU2097313C1 |

| ЛИОЦЕЛЬНОЕ ВОЛОКНО, СПОСОБ ЕГО ПРОИЗВОДСТВА, БУМАГА И ГИДРОПЕРЕПЛЕТЕННЫЙ МАТЕРИАЛ | 1995 |

|

RU2144101C1 |

| СИГАРЕТНЫЙ ФИЛЬТР И СИГАРЕТА | 1994 |

|

RU2106790C1 |

| ОБРАБОТКА ВОЛОКНА | 1995 |

|

RU2143017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕГЕНЕРИРОВАННОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2113560C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ КАРБОКСИАЛКИЛЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2133755C1 |

Изобретение относится к получению карбоксиметилцеллюлозных волокон, которые предназначены для изготовления влагопоглощающих изделий. Исходное целлюлозное волокно формуют из раствора целлюлозы в органическом растворителе. Обрабатывают его сильной щелочью и монохлоуксусной кислотой или ее солью. Полученное карбоксиметилцеллюлозное волокно имеет степень замещения карбоксиметильной группы на глюкозное звено не менее 0,1, обладает впитывающей способностью 0,9%-ного солевого раствора, определенной методом свободного набухания, не менее 8 г/г волокна. Предел прочности волокна на разрыв не менее 10 сN/текс. Влагопоглощающее изделие содержит слои из смеси 10 - 50 мас. % указанного волокна с одним или несколькими другими текстильными волокнами или волокнами древесной целлюлозы. 3 с. и 12 з.п.ф-лы, 5 табл.

| GB, патент 2220881, B 01 D 11/02, 1990 | |||

| GB, патент 2094802, C 08 B 17/02, 1982 | |||

| US, патент 4044766, A 61 F 13/02, 1977. |

Авторы

Даты

1998-03-20—Публикация

1992-12-09—Подача