Изобретение относится к нефтяной промышленности и может быть использовано в системе сбора и подготовки нефти, газа и воды на промыслах, на нефтеперерабатывающих заводах, а также при других технологических процессах любой отрасли производства, когда необходимо делить поток жидкости на равные части.

Известно устройство [1] , которое делит поток на многочисленные струи. Основным элементом этого устройства является диск, имеющий сквозные отверстия, который устанавливается поперек потока жидкости в трубопроводе. Считается, что при этом поток жидкости делится на равные части по числу отверстий в диске. При этом одна струя выделяется и отводится для измерения. Очевидно, что при этом условия течения этой струи сильно отличаются от условий течения других струй. Поэтому расход этой струи не может быть равным расходу струи, не выделенной из общего потока.

Известна система распределения потоков жидкости и газа по сепарационным аппаратам [2]. При этом в качестве распределителя используется горизонтальный трубопровод с отводами по длине отбора отдельно жидкости и газа. Требуется, чтобы трубопроводы для отвода жидкости и газа в сепараторы имели одинаковые сечения, длину, запорную арматуру и геометрическое расположение в пространстве в целях обеспечения равенства суммарных гидравлических сопротивлений при движении жидкости и газа.

Однако при таком конструктивном решении эти требования выполнить невозможно.

Задачей предлагаемого технического решения является обеспечение деления потока жидкости на равные части по расходу.

Поставленную задачу решает делитель потока жидкости на равные части, содержащий подводящий трубопровод, корпус и отводящие трубопроводы, он снабжен газоотводной трубой, размещенной в корпусе, который выполнен в виде вертикального цилиндра с диаметром, большим диаметра подводящего трубопровода, и окнами одинакового прямоугольного сечения на боковой поверхности, выполненными на одной и той же высоте, а отводящие трубопроводы выполнены в виде патрубков, прикрепленных к корпусу наклонно, при этом устройство выполнено с возможностью обеспечения перелива потока жидкости в патрубки через окна прямоугольного сечения и поддержания столбов жидкости в каждом из патрубков ниже уровня перелива жидкости из корпуса.

Корпус делителя имеет патрубок в нижней части (подводящий трубопровод) для подвода общего газожидкостного потока, а в верхней части - патрубок для отвода газа, имеющегося в потоке. Внутри корпуса размещена газоотводная труба с отверстиями для отвода свободного газа из потока в верхнюю часть корпуса.

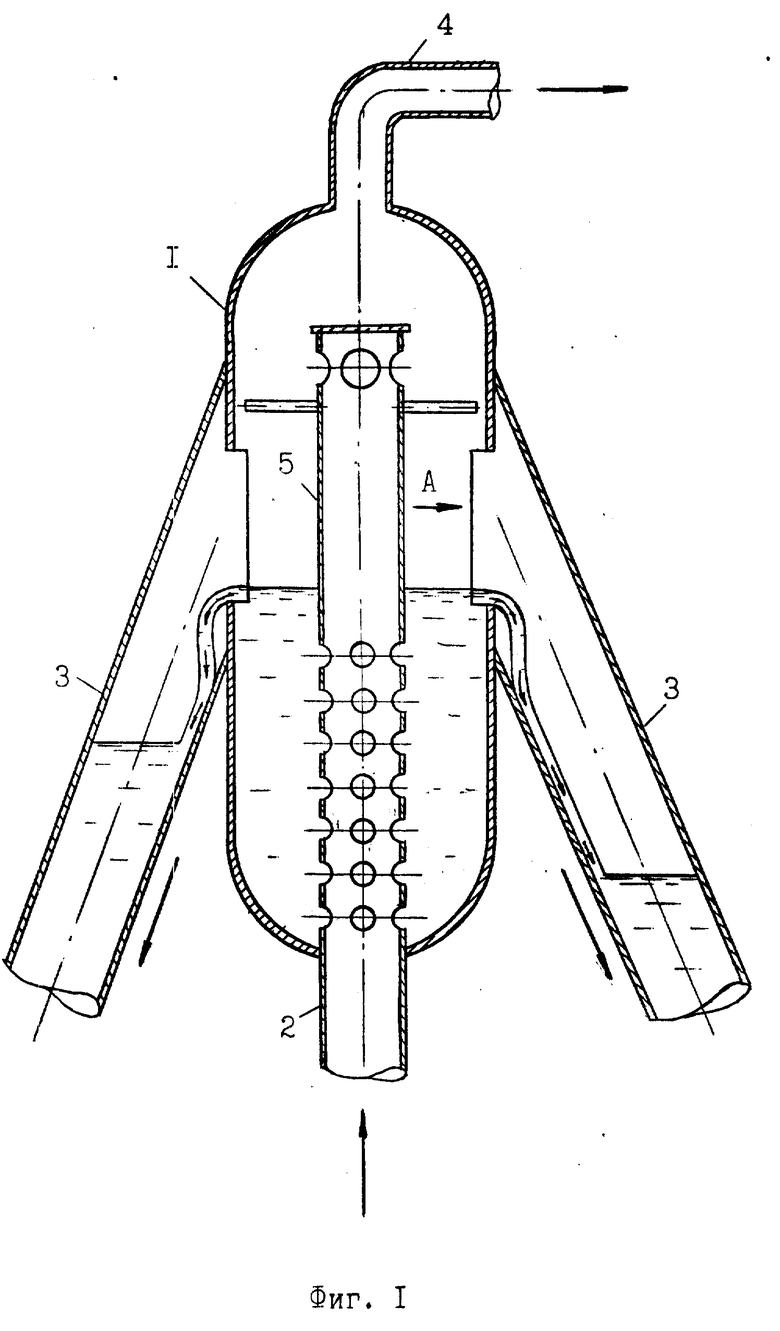

Выполнение окон в корпусе делителя для отвода частей потока в виде прямоугольных окон позволяет сохранить сечение окон постоянным по высоте, что является важным для обеспечения равного деления потока на части при изменении общего расхода потока и изменения уровня жидкости у окон в корпусе делителя.

Выполнение отводящих трубопроводов в виде патрубков, прикрепленных к корпусу наклонно, позволяет увеличить сечение прямоугольного окна так, чтобы оно было не меньше, чем сечение круглых патрубков, и обеспечивало максимальный расход жидкости через делитель потока. Кроме того, такое выполнение отводящих частей потока жидкости патрубков обеспечивает перелив жидкости через тонкую стенку корпуса, не создавая дополнительного порога на пути движения частей потока, что также способствует обеспечению перелива жидкости при минимальном сопротивлении, т.е. максимального расхода перелива.

Делитель потока жидкости на равные части устанавливается на расчетной высоте так, чтобы в каждом патрубке часть потока жидкости текла не полным сечением, а дальнейшее движение потока по патрубкам обеспечивалось давлением столба жидкости, который образуется ниже участка точки перелива в корпусе делителя.

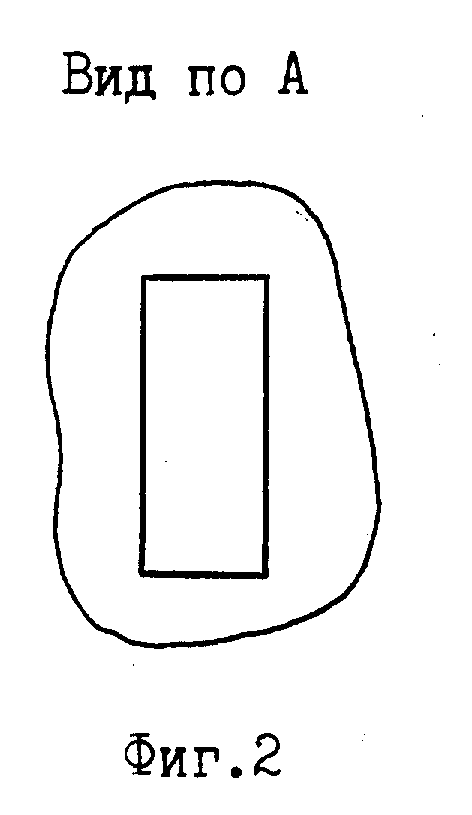

Конструктивное исполнение делителя потока жидкости на равные части приведено на фиг. 1 и 2.

Делитель потока жидкости на равные части включает корпус 1, подводящий трубопровод 2 для подвода газожидкостного потока, отводящие трубопроводы в виде патрубков 3, патрубок 4 для отвода газа, газоотводную трубу 5, размещенную в корпусе. Корпус выполнен в виде вертикального цилиндра с диаметром, большим диаметра подводящего трубопровода 2. В корпусе выполнены окна (фиг. 2, вид по А), они выполнены одинаково прямоугольного сечения на боковой поверхности корпуса. Кроме того, они выполнены на одной и той же высоте. При этом отводящие трубопроводы, выполненные в виде патрубков 3, прикреплены к корпусу наклонно. Устройство же в целом выполнено с возможностью обеспечения перелива потока жидкости в патрубки через окна прямоугольного сечения. При этом обеспечивается возможность поддержания столбов жидкости в каждом из патрубков ниже уровня перелива жидкости из корпуса.

На фиг. 1 показаны только два патрубка для отвода частей потока жидкости, их может быть три, четыре и т.д., по необходимости деления потока на количество частей.

Газожидкостная смесь (продукция скважины - нефть, газ, вода) поступает по подводящему трубопроводу 2 в корпус 1 делителя. Так как диаметр корпуса 1 (вертикального цилиндра) больше, чем диаметр подводящего патрубка 2, скорость потока в корпусе уменьшается, происходит отделение свободного газа от жидкости и свободный газ поднимается по газоотводной трубе 5, занимает верхнюю часть корпуса делителя и уходит по патрубку 4. Поступающая жидкость (нефть, вода) переливается через прямоугольные окна в корпусе делителя и отводится по патрубкам 3. Если по линиям отводящих патрубков гидравлические сопротивления разные, то в нисходящих участках отводов устанавливаются разные уровни столба жидкости. Чем больше гидравлические сопротивления, тем выше уровень столба жидкости. Для нормальной работы делителя потока жидкости на равные части уровень столба жидкости ни в одном патрубке не должен подниматься до уровня перелива жидкости из корпуса, что обеспечивается соответствующим гидравлическим расчетом и размещением делителя на необходимой высоте.

Газовое пространство корпуса делителя через патрубок 4 соединяется с газовым пространством последующих аппаратов, которые подключаются к отводящим патрубкам частей потока жидкости, обвязка газовых пространств делителя и аппаратов служит одновременно для отвода выделившегося газа в корпусе делителя и выравнивания избыточного давления в делителе и в подключенных аппаратах.

Деление потока жидкости на равные части по отводящим патрубкам обеспечивается размещением окон равного сечения для перелива жидкости на одном уровне по высоте вертикально установленного корпуса.

предлагаемый делитель потока жидкости на равные части работает без применения дополнительных средств управления процессом, прост в изготовлении и эксплуатации. Делитель позволяет при необходимости подключить к одному потоку несколько малогабаритных аппаратов одного типоразмера, которые будут работать с равномерной загрузкой. При этом отпадает необходимость создания и использования крупногабаритных аппаратов, появляется возможность работать с минимальным резервом аппаратов, повышается надежность и эффективность технологического процесса.

При выполнении условий деления потока на равные части с необходимой точностью и обеспечения возможности контроля и регулировки вертикального положения корпуса делителя в условиях эксплуатации делитель позволяет измерять большие расходы малогабаритной измерительной установкой путем измерения расхода только одной части после деления потока на равные части.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ПОТОКА ЖИДКОСТИ НА РАВНЫЕ ЧАСТИ ПО РАСХОДУ | 1994 |

|

RU2076205C1 |

| АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ НЕФТИ | 1994 |

|

RU2077918C1 |

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ПОТОКА ЖИДКОСТИ НА РАВНЫЕ ЧАСТИ | 1993 |

|

RU2056503C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ДЕБИТА ПРОДУКЦИИ СКВАЖИНЫ | 1998 |

|

RU2133826C1 |

| ТРУБЧАТЫЙ ОТСТОЙНИК-СЕПАРАТОР "КАСКАД" | 1998 |

|

RU2133132C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ УРОВНЯ ГРАНИЦЫ РАЗДЕЛА НЕФТЬ-ВОДА В ОТСТОЙНЫХ АППАРАТАХ | 1997 |

|

RU2128077C1 |

| УСТАНОВКА ДЛЯ ПРЕДВАРИТЕЛЬНОГО СБРОСА ВОДЫ В СИСТЕМЕ СБОРА НЕФТИ | 1996 |

|

RU2092223C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ НЕФТИ | 1996 |

|

RU2095119C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОДГОТОВЛЕННОСТИ ЭМУЛЬСИИ НЕФТИ К ОТСТОЮ | 1995 |

|

RU2079329C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТИ | 1997 |

|

RU2118198C1 |

Использование: в нефтяной промышленности и может быть использовано в системе сбора и подготовки нефти, газа и воды на промыслах, нефтеперерабатывающих заводах и при других технологических процессах любой отрасли производства, когда необходимо делить поток жидкости на равные части. Обеспечивает деление потока жидкости на равные части по расходу. Сущность изобретения: устройство содержит подводящий трубопровод, корпус и отводящие трубопроводы. В корпусе размещена газоотводная труба. Сам корпус выполнен в виде вертикального цилиндра с окнами. Диаметр цилиндра больше диаметра подводящего трубопровода. Окна цилиндра имеют одинаковое прямоугольное сечение. Они выполнены на боковой поверхности и на одной и той же высоте. Отводящие трубопроводы выполнены в виде патрубков. Они прикреплены к корпусу наклонно. Устройство выполнено с возможностью обеспечения перелива потока жидкости в патрубки через окна прямоугольного сечения и поддержания столбов жидкости в каждом из патрубков ниже уровня перелива жидкости из корпуса. 2 ил.

Делитель потока жидкости на равные части, содержащий подводящий трубопровод, корпус, отводящие трубопроводы, отличающийся тем, что он снабжен газоотводной трубой, размещенной в корпусе, который выполнен в виде вертикального цилиндра с диаметром, большим диаметра подводящего трубопровода, и окнами одинакового прямоугольного сечения на боковой поверхности, выполненными на одной и той же высоте, а отводящие трубопроводы выполнены в виде патрубков, прикрепленных к корпусу наклонно, при этом устройство выполнено с возможностью обеспечения перелива потока жидкости в патрубки через окна прямоугольного сечения и поддержания столбов жидкости в каждом из патрубков ниже уровня перелива жидкости из корпуса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1506100, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ремизов Н.А | |||

| Влияние технических и технологических средств на процессы сепарации газожидкостных смесей | |||

| М.: ВНИИОЭНГ, 1989, с.15. | |||

Авторы

Даты

1998-03-20—Публикация

1996-03-06—Подача