Изобретение относится к технике очистки воздуха от взвешенных в них жидких и твердых частиц (аэрозолей), в частности к производству высокоэффективных фильтрующих материалов, применяемых в респираторах, промышленных фильтрах тонкой очистки воздуха и т.д. Известны способы получения фильтрующих материалов на основе ультратонких полимерных волокон, например, способ получения волокнистого материала [1]. Основным недостатком этого способа является то, что материал приобретает механическую прочность, резко теряя фильтрующую способность за счет перекрытия связующим веществом свободных каналов в волокнистом материале и снижения общей пористости.

Известен также способ получения фильтрованного нетканого материала [2], включающий получение слоя нетканого материала на установке электростатического прядения. Существенным недостатком указанного способа является нестабильность процесса, зависящая от атмосферных условий.

За прототип предлагаемого изобретения может быть принят способ получения фильтрующего материала в поле высокого напряжения распылением волокнообразующего раствора, содержащего легколетучий растворитель, полимер и добавки хлорного железа или роданистого аммония, растворенные в этиловом спирте [3]. Недостатком этого способа является также нестабильность процесса во времени, зависящая от атмосферных условий (температуры и влажности воздуха), и низкое пробойное напряжение, не позволяющее увеличить напряженность поля и соответственно и производительность процесса и улучшить качество получаемого материала, а также высокая температура гелеобразования волокнообразующего раствора, в результате чего увеличивается диаметр волокон и ухудшаются их механические свойства.

Целью предлагаемого изобретения является улучшение качества фильтрующего материала. Поставленная цель достигается тем, что в предлагаемом способе получения фильтрующего материала на основе ультратонких полимерных волокон, включающем распыление в поле высокого напряжения волокнообразующего раствора, содержащего легколетучий растворитель, полимер и электролитическую добавку, в качестве электролитической добавки берут йодистый или бромистый тераэтиламмоний или йодистый или бромистый тетрабутиламмоний в количестве 0,01-0,1 % от массы полимера.

Из научно-технической литературы авторам не известен способ получения фильтрующего материала распылением волокнообразующего раствора, в котором в качестве электролитической добавки берут йодистый или бромистый тетраэтиламмоний или йодистый или бромистый тетрабутиламмоний.

Предлагаемый способ осуществляется следующим образом.

Пример 1. Готовят волокнообразующий раствор с вязкостью 1,8 П с добавкой тетраэтиламмония бромистого 0,01 % от массы полимера. Раствор подают на волокнообразную чашу, вращающуюся со скоростью 3000 об/мин и установленную на расстоянии 200-240 мм от приемной поверхности. Устанавливают напряженность поля 6,3 кВ/см.

Пример 2. Готовят волокнообразующий раствор с вязкостью 4,8 П с добавкой тетрабутиламмония йодистого 0,02 % от массы полимера. Раствор подают на форсунку, работающую при давлении воздуха на раздув 0,5 кгс/см2 и установленную на расстоянии 280 мм от приемной поверхности. Устанавливают напряженность поля 5,5 кВ/см.

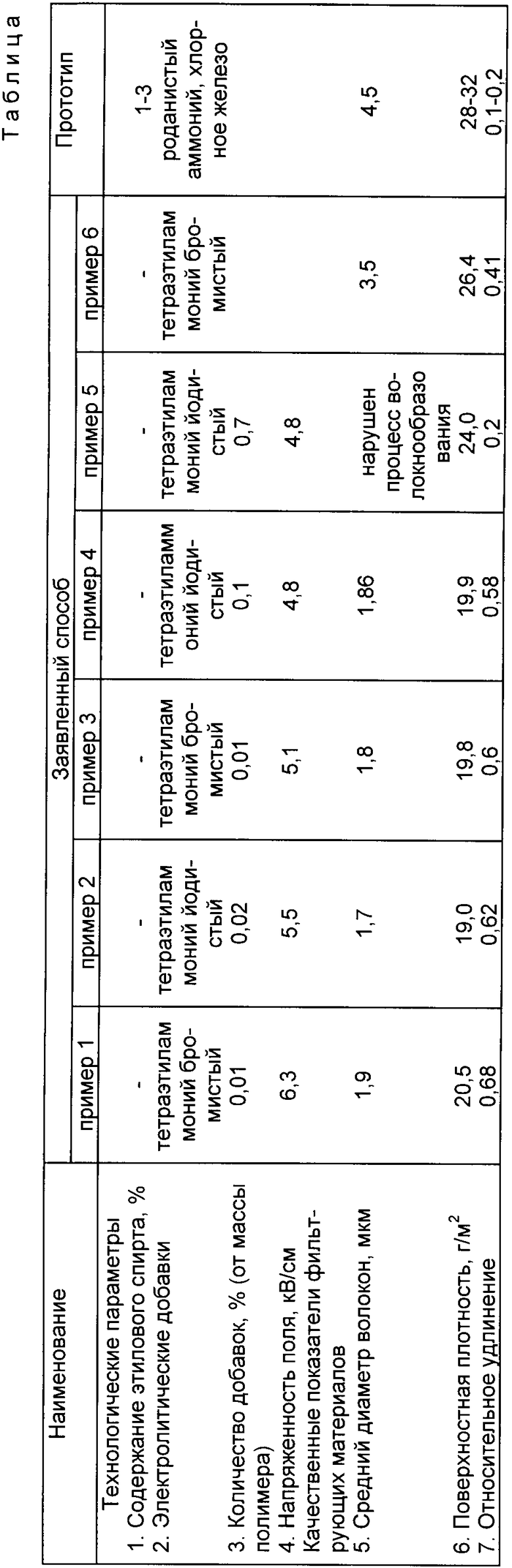

Технологические парамеры процесса и качественные показатели полученного материала приведены в таблице.

Из таблицы следует, что все добавки, указанные в заявляемом способе, по своему действию различны. Фильтрующий материал, полученный заявленным способом, имеет более высокие качественные характеристики. Так, диаметр волокон по сравнению с диаметром волокон материала по прототипу меньше в 2,4-2,6 раза, поверхностная плотность полученного по новому способу материала ниже на 34 % поверхностной плотности известного материала, а относительное удлинение выше в 3,0-3,4 раза.

За счет снижения диаметра волокон увеличивается производительность процесса, за счет уменьшения поверхностной плотности материала снижаются расходные нормы основного сырья.

Уменьшение количества электролитической добавки (менее 0,01 %) ведет к ухудшению качества материала (уменьшение удлинения, увеличение поверхностной плотности материала). А увеличение количества электролитической добавки более 0,1 % ведет к нарушению процесса волокнообразования.

Из изложенного выше следует, что каждый признак заявленной совокупности влияет на достижение поставленной цели - улучшение качества фильтрующего материала, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА, ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СРЕДСТВО ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 2001 |

|

RU2182511C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2050936C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2017514C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И РЕСПИРАТОР | 2005 |

|

RU2283164C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА, ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СРЕДСТВО ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 2003 |

|

RU2248838C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ РЕСПИРАТОРОВ И СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО СЛОЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕСПИРАТОРОВ | 1998 |

|

RU2135263C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА, ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И РЕСПИРАТОР НА ЕГО ОСНОВЕ | 2001 |

|

RU2182510C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1993 |

|

RU2049525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО ПОЛИМЕРНОГО МАТЕРИАЛА И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2011 |

|

RU2492912C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ СРЕДСТВ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ, СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО СЛОЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И СРЕДСТВО ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ НА ЕГО ОСНОВЕ | 2000 |

|

RU2170607C1 |

Использование: очистка воздуха и газов от взвешенных жидких и твердых частиц. Способ получения фильтрующего материала на основе ультратонких полимерных волокон, заключающийся в распылении в поле высокого напряжения волокнообразующего раствора, содержащего легколетучий растворитель, полимер, причем в качестве электролитических добавок - йодисный или бромистый тетраэтиламмоний или йодистый или бромистый тетрабутиламмоний в количестве 0,01 - 0,1% от массы полимера. 1 табл.

Способ получения фильтрующего материала на основе ультратонких полимерных волокон путем распыления в поле высокого напряжения волокнообразующего раствора, содержащего легколетучий растворитель, полимер и электролитические добавки, отличающийся тем, что в качестве добавок берут йодистый или бромистый тетраэтиламмоний или йодистый или бромистый тетрабутиламмоний в количестве 0,01 - 0,1% от массы полимера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тихомиров В.Б | |||

| Физико-химические основы получения нетканных материалов | |||

| - Москва: Легкая индустрия, 1969, с.103-135 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 980313, B 01 D 39/16, 1980 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 418336, B 29 D 27/00, 1970. | |||

Авторы

Даты

1998-04-10—Публикация

1996-07-29—Подача