Изобретение относится к области электрических измерений, в частности к измерениям больших постоянных токов, используемых в химической и металлургической промышленности.

Изобретение направлено на решение задачи, заключающейся в повышении точности измерения больших постоянных токов.

Известны способы измерения постоянных токов (см. Писаревский Э.А. Электрические измерения и приборы. - М.: Энергия, 1970).

Основными недостатками известного решения являются низкая точность и узкий диапазон измеряемых токов.

Известен также способ, описанный в статье Мееровича Э.А., Андриевской Л. И. Измерение больших постоянный токов с использованием датчиков Холла. Электричество, 1967, N 9, с. 49-55. Сущность способа заключается в сравнении в магнитопроводе намагничивающих сил от измеряемого тока и тока компенсационной обмотки.

Недостатком этого аналога можно считать то, что большая протяженность магнитопровода, охватывающего токопровод, приводит к возникновению больших полей рассеяния, а значит - к неравномерности намагничивания магнитопровода. Поэтому токи компенсационной обмотки не полностью размагничивают сердечник, что снижает точность измерения. Кроме этого, к недостаткам можно отнести большой вес и расход материалов в устройствах, реализующих данный способ.

Наиболее близким способом того же назначения к изобретению по совокупности признаков является способ измерения больших постоянных токов, заключающийся во введении немагнитного контура интегрирования, в котором измеряемый ток оценивают суммой напряженностей, измеряемых в n точках контура интегрирования, охватывающего пакет шин (см. Спектор С.А. Измерение больших постоянных токов. - М.: 1978, С. 114-117), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, является наличие методической погрешности, обусловленной влиянием изменений размеров и формы поперечного сечения пакета шин. Этот недостаток приводит к появлению следующих проблем:

а) при различных размерах и формах поперечного сечения пакета шин (квадратной, прямоугольной) имеют место различия в показаниях устройств, реализующих прототип;

б) показания устройств зависят также от распределения плотности тока по сечению токопровода, поскольку можно считать, что форма сечения определяется не только физической границей токопровода с окружающей средой, но и распределением плотности тока по его сечению;

в) существует зависимость показаний от количества работающих в данное время шин, поскольку это также влияет на форму пакета;

г) существуют значительные трудности при проведении калибровок и поверок устройств для измерения больших постоянных токов, поскольку при этих операциях размеры и форма сечения токопровода отличаются от размеров и формы сечения токопровода, использующегося в рабочих условиях. Эта проблема становится более существенной при учете того факта, что задача метрологического обеспечения измерений больших постоянных токов в нашей стране далека от решения.

Сущностью изобретения является оптимальный выбор формы контура интегрирования, числа точек измерения, расположения элементов вдоль контура, размеров контура интегрирования. При осуществлении изобретения может быть получен технический результат, заключающийся в повышении точности измерения токов без существенного увеличения количества измерительных элементов за счет уменьшения погрешности от влияния изменений размеров и формы пакета шин.

Указанный технический результат достигается тем, что в известном способе, в котором измеряемый ток оценивают суммой напряженностей, измеряемых в n точках контура интегрирования, охватывающего пакет шин, особенность заключается в том, что при прямоугольной форме общего сечения пакета шин выбирают круглую форму контура интегрирования, располагая точки измерения равномерно вдоль контура. Другая особенность заключается в том, что при квадратной форме общего сечения пакета шин выбирают квадратную форму контура интегрирования, располагая точки измерения вдоль контура интегрирования в середине каждого интервала, которые получаются после разбиения каждой стороны контура на n/4 частей.

Кроме того, особенности способа заключаются в том, что количество точек измерения n выбирают равным от 12 до 20, причем при квадратной форме контура число n должно быть кратным четырем, а размеры контура интегрирования определяются из условия, чтобы радиус в случае круглого контура или длина стороны в случае квадратного контура превышали не менее чем в 1,4 раза соответственно половину длины большей стороны пакета шин, при соотношении длин сторон последнего равном 2 и более, или длину стороны пакета шин.

Отличительными признаками заявляемого решения является выбор оптимальной формы контура интегрирования, оптимального расположения точек с датчиками напряженности магнитного поля на нем, а также - числа точек и размеров контура. Это позволяет, как показали исследования, снизить влияние изменений размеров и формы сечения токопровода без существенного увеличения количества n точек измерения, а следовательно, повысить точность измерения больших постоянных токов, в частности снизить погрешности калибровки устройств, а также упростить ее процедуру.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку считается, что измерить ток с малыми погрешностями (на уровне вышеуказанных значений) при различных размерах и формах поперечного сечения токопровода, используя результаты измерения напряженностей лишь в нескольких точках вокруг него, невозможно, что позволяет сделать вывод о соответствии предлагаемого решения критерию "изобретательский уровень".

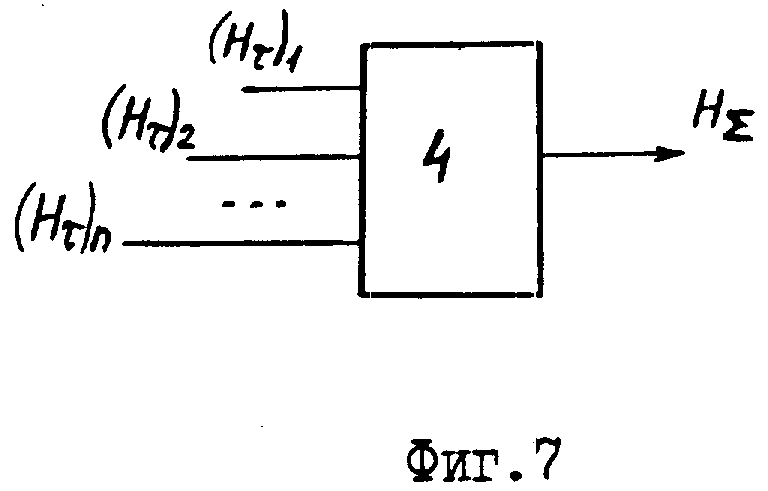

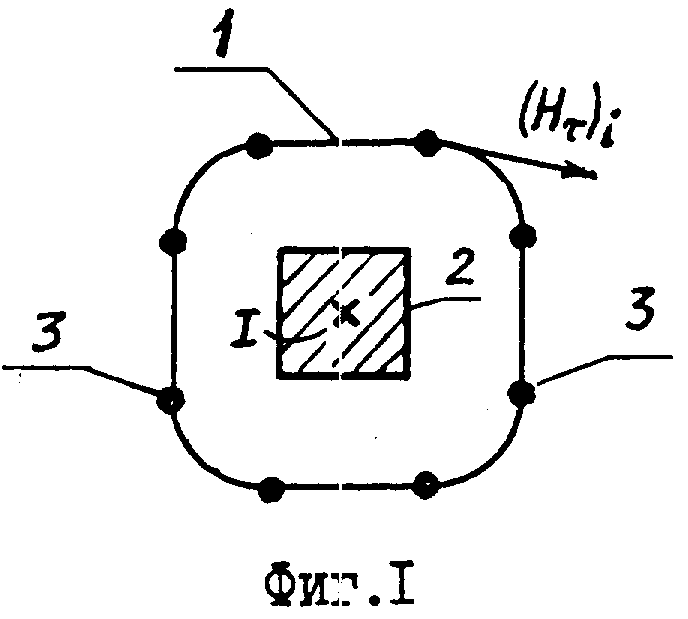

На фиг. 1 - фиг. 6 изображены различные формы контуров интегрирования 1, токопроводы (пакеты шин) 2, точки измерения напряженностей магнитного поля 3; на фиг. 7 показано суммирование напряженностей с помощью сумматора 4.

Заявляемый способ измерения больших постоянных токов основан на использовании закона полного тока в дискретной форме и может быть реализован с помощью выполнения контура интегрирования 1 в виде рамы или пояса из неферромагнитного материала (например, стеклопластика). Он охватывает токопровод 2 и может иметь различную форму. На контуре 1 в точках 3 располагаются измерительные элементы на основе датчиков магнитного поля (например, датчиков Холла) (фиг. 1). Для получения информации об измеряемом токе производится суммирование сигналов с помощью сумматора 4. В итоге выходной сигнал сумматора будет пропорционален измеряемому току I: ,

,

где (Hτ)i - тангенциальная составляющая напряженности магнитного поля измеряемого тока в точке i расположения элемента; k - коэффициент пропорциональности.

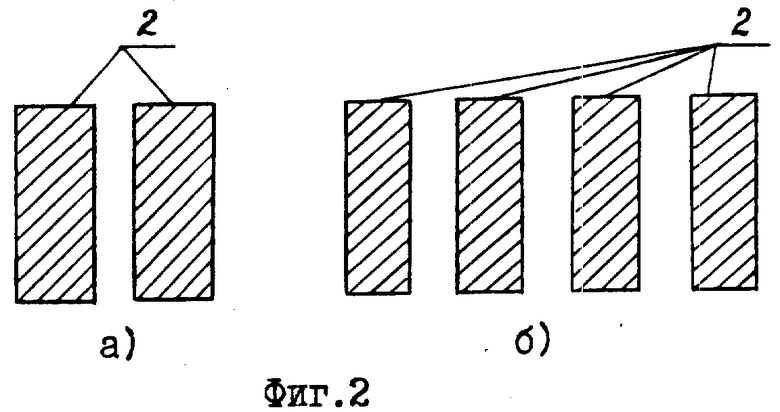

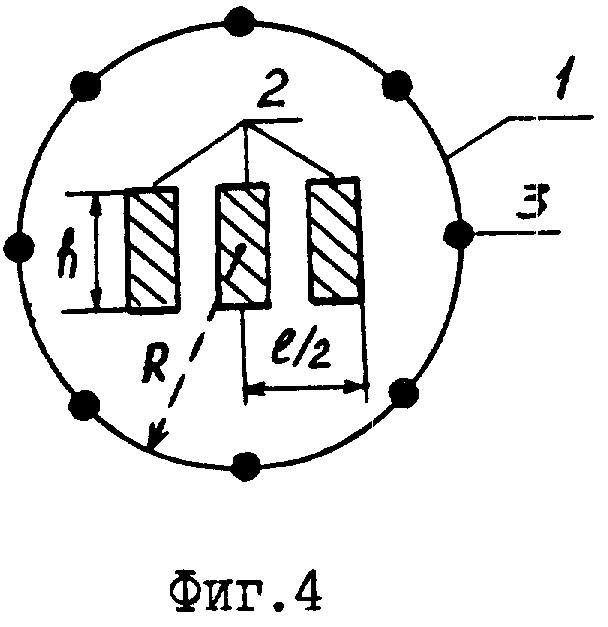

Для снабжения потребителей электроэнергией с помощью больших постоянный токов, например, в металлургической и химической промышленности используются токопроводы в виде пакетов шин, имеющие общее сечение квадратной (или близкой к ней) и прямоугольной форм (фиг. 2а, б), причем их размеры, а также количество шин в пакете могут быть различными.

При произвольной форме контура 1 и при небольшом количестве n точек измерения (реально 12-20, на фиг. 1,3-6 показано меньшее количество точек, чтобы не загромождать чертежи) в общем случае следует ожидать различия в результатах измерений тангенциальных составляющих напряженности (Hτ)i , что приводит к непостоянству коэффициента пропорциональности k в выражении (1), при различных параметрах пакета шин 2: его размерах, формах поперечного сечения, числе шин, промежутках между шинами, т.е. устройство, откалиброванное, например, при квадратной форме поперечного сечения, будет иметь погрешность при протекании того же тока по пакету прямоугольного сечения. При этом избегают увеличения n, т.к. это приводит к снижению надежности устройств, увеличению их стоимости, материалоемкости.

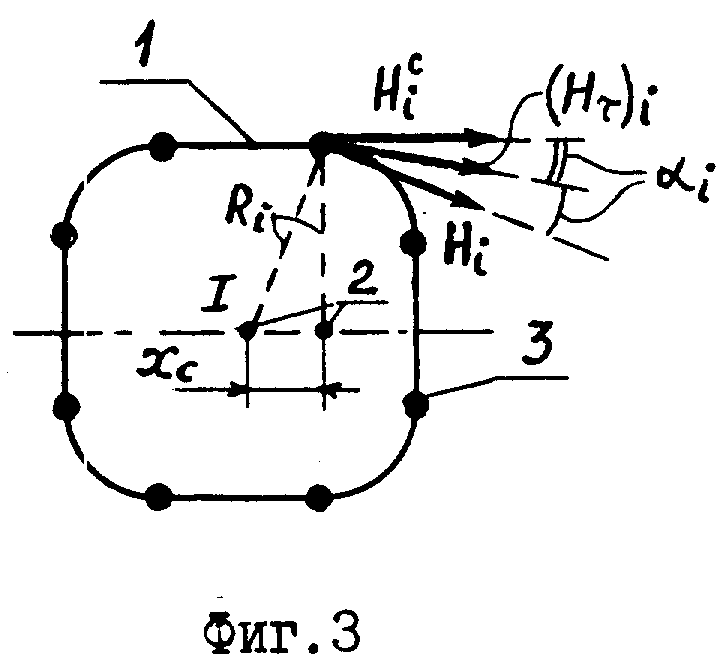

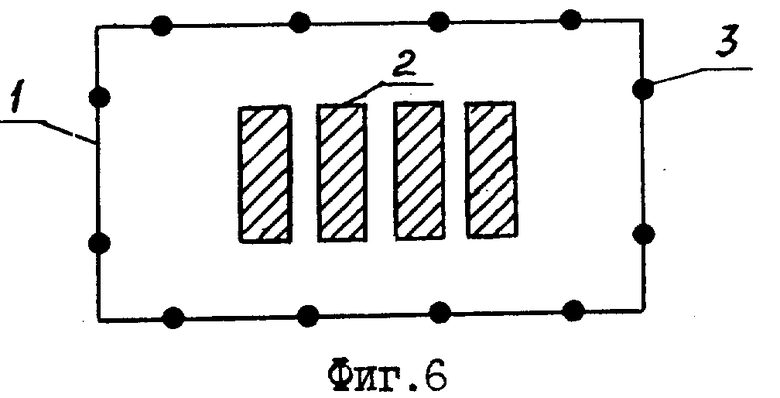

Для решения поставленной задачи проведен анализ методических погрешностей измерения тока при различных формах контуров интегрирования, в частности круглой, квадратной, прямоугольной (фиг. 4, 5, 6), причем при разных алгоритмах расположения точек измерения вдоль контура, например, как показано на фиг. 5а, б, в. При анализе также изменялись размеры и формы сечения токопровода. Эти методические погрешности определялись относительно линейного проводника, т.е. проводника, площадь поперечного сечения которого стянута в точку (фиг. 3). При этом найден критерий, позволяющий определить форму контура интегрирования и расположение точек измерения на нем, при которых погрешности от влияния изменений размеров и формы сечения пакета шин существенно уменьшаются. Критерий состоит в том, что нужно определить погрешность отклонения суммы напряженностей при смещении линейного проводника относительно центра контура на расстояние xc (фиг. 3): ,

,

где (Hτ)i - напряженность без смещения токопровода, (Hτ)

(Hτ)i= I•cosαi/(2πRi) (3)

Контура, для которых погрешность δ при n = 12...20 имеет меньшие значения, т.е.

δ → min, (4) ,

будут иметь меньшие погрешности от изменения формы сечения и размеров реальных токопроводов.

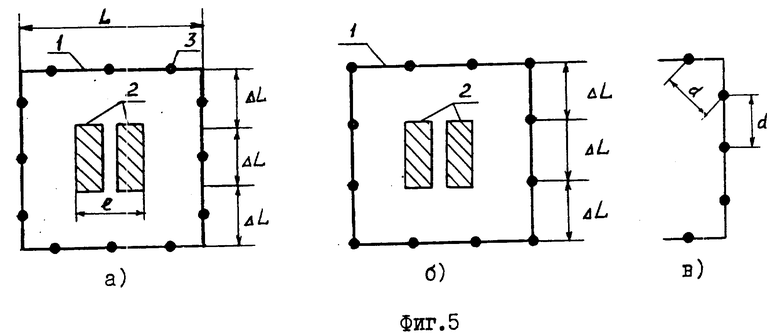

Установлено, что погрешность (2) имеет меньшие значения в случае круглой, а также в случае квадратной формы контура интегрирования, причем в последнем случае точки измерения вдоль контура должны быть расположены следующим образом: необходимо разбить длину каждой стороны контура на n/4 интервалов длиной L (n - число точек измерения) и поместить измерительный элемент в середине каждого интервала (фиг. 5а). Хотя при квадратной и прямоугольной формах контуров точки измерения можно расположить и по другим алгоритмам, например, как показано на фиг. 5б, в. Расположение согласно фиг. 5б получается при разбивании каждой стороны на (n/4-1) интервалов и размещении элементов на границах интервалов. Характерной особенностью этого алгоритма является размещение элементов в углах контура. Расположение точек согласно фиг. 5в получается, если расстояние между элементами  интервалов. Характерной особенностью этого алгоритма является равенство расстояний d как между элементами на стороне контура, так и между крайними элементами на смежных сторонах.

интервалов. Характерной особенностью этого алгоритма является равенство расстояний d как между элементами на стороне контура, так и между крайними элементами на смежных сторонах.

Выбранные формы контуров интегрирования обеспечивают малые погрешности измерения больших постоянных токов при различных размерах и формах сечения токопроводов.

При разработке устройств для измерения токов датчики стремятся расположить ближе к токопровду, т.к. в этом случае их чувствительность повышается, что способствует снижению инструментальных погрешностей. Но при увеличении размеров сечения токопровода относительно размеров контура интегрирования погрешности от влияния изменений размеров и формы сечения токопровода несколько возрастают. Поэтому необходимо выбрать компромиссное решение, касающееся размера максимальных размеров поперечного сечения токопровода. Анализ показывает, что при увеличении размеров этого сечения до предельных круглый контур обеспечивает меньшие погрешности при прямоугольной форме поперечного сечения токопровода (пакета шин) (фиг. 4), а квадратный контур при расположении элементов согласно фиг. 5а обеспечивает меньшие погрешности при квадратной (или близкой к ней) форме сечения токопровода (пакета шин). При этом требуемый уровень методических погрешностей обеспечивается если радиус R круглого контура или длина стороны L квадратного контура превышают не менее чем в 1,4 раза соответственно половину длины большей стороны токопровода (фиг. 4) или длину стороны токопровода (пакета шин) (фиг. 5а). При этом соотношение сторон токопровода l/h (фиг. 4) должно быть равно 2 и более. Если указанные соотношения превышают 1,4 (т.е. размеры сечения токопровода меньше предельных), то погрешности уменьшаются и оба контура обеспечивают малые погрешности от изменения размеров и формы сечения токопровода относительно линейного проводника при любых их значениях. При квадратном контуре количество элементов должно быть кратным 4.

Нужно отметить что, предлагаемое решение позволяет снизить погрешности от влияния изменений размеров и формы сечения и для сплошных токопроводов круглого, квадратного, прямоугольного сечения, хотя это имеет больше теоретическое значение, поскольку большие постоянные токи в реальных случаях протекают по токопроводам в виде пакетов шин, упор на которые и делался при описании.

Для получения информации об измеряемом токе производится суммирование сигналов с отдельных датчиков (фиг. 7).

Как показали результаты исследований, при использовании заявляемого способа обеспечивается снижение влияния изменений размеров и формы сечения токопровода при измерении больших постоянных токов, что приведет к увеличению точности измерения тока и существенно облегчит калибровку и поверку устройств. Это имеет очень важное значение, поскольку проблема метрологического обеспечения измерений больших постоянных токов в нашей стране далека от решения из-за отсутствия специальных лабораторий и средств поверки. Предлагаемое решение позволит калибровать устройства при размерах и форме сечения токопровода, отличных от размеров и формы сечения токопровода в рабочих условиях. Кроме этого намечается кардинальное решение отмеченной проблемы по двум направлениям. Во-первых, можно производить поверку всего устройства с помощью поверки отдельных датчиков, что осуществить значительно легче. Во-вторых, представляется возможным калибровать устройства с использованием расчетов, т. к. предлагаемый способ исключает необходимость использования общего ферромагнитного сердечника, охватывающего шины с измеряемым током, а погрешности от изменения размеров и формы токопровода относительно линейного проводника имеют малые значения. Рассчитать же отклик устройства при известных коэффициентах преобразования отдельных измерительных элементов в предположении протекания тока по линейному проводнику для небольшого количества датчиков (точек измерения) нетрудно.

Как отмечалось, размеры и форма сечения токопровода определяются не только его физической границей с окружающей средой, но и плотностью распределения тока по сечению токопровода, а также количеством работающих в данное время шин. Предлагаемое решение позволит, как показывают исследования, снизить погрешности также и в случае изменения указанных параметров, что имеет важное значение.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

средство, воплощающее заявленный способ при его осуществлении, предназначено для измерения тока в химической и металлургической промышленности;

для заявленного способа в том виде, как он охарактеризован в независимых пунктах формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке средств и методов.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ПОСТОЯННОГО ТОКА | 2001 |

|

RU2192017C1 |

| СПОСОБ ГРАДУИРОВКИ ИЗМЕРИТЕЛЕЙ БОЛЬШИХ ПОСТОЯННЫХ ТОКОВ | 1996 |

|

RU2119169C1 |

| СПОСОБ ГРАДУИРОВКИ ИЗМЕРИТЕЛЬНЫХ ПРЕОБРАЗОВАТЕЛЕЙ БОЛЬШИХ ПОСТОЯННЫХ ТОКОВ | 2002 |

|

RU2226699C1 |

| ОБРАЗЦОВЫЙ ИЗМЕРИТЕЛЬ БОЛЬШИХ ПОСТОЯННЫХ ТОКОВ | 1996 |

|

RU2133040C1 |

| ПЕРЕНОСНОЙ ЦИФРОВОЙ ИЗМЕРИТЕЛЬ БОЛЬШИХ ПОСТОЯННЫХ ТОКОВ | 1996 |

|

RU2131128C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОКА ПАКЕТА ШИН | 1999 |

|

RU2166765C1 |

| ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ БОЛЬШОГО ТОКА | 2000 |

|

RU2165626C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ БОЛЬШИХ ПОСТОЯННЫХ ТОКОВ | 1995 |

|

RU2096787C1 |

| ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ПЕРЕМЕННОГО ТОКА | 1996 |

|

RU2127887C1 |

| ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ПОСТОЯННОГО ТОКА ПАКЕТА ШИН | 2003 |

|

RU2239198C1 |

Изобретение можно использовать в измерительной технике, в частности для измерений больших постоянных токов, используемых в химической и металлургической промышленности. С целью повышения точности измерений предлагается получать информацию о токе по результатам измерений напряженности или индукции магнитного поля в n отдельных точках, располагая их по контуру вокруг шин с током, причем форма контура выбирается либо круглой, либо квадратной. В последнем случае точки располагаются в середине каждого интервала, получающегося после разбиения каждой стороны на n/4 частей. Количество точек при этом выбирается равным от 12 до 20. 2 с. и 2 з.п.ф-лы, 7 ил.

| Спектор С.А | |||

| Измерение больших постоянных токов | |||

| - М.: Энергия, 1978, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Электричество, 1967, N 9, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1998-04-10—Публикация

1996-02-15—Подача