Изобретение относится к энергетике и может быть использовано на атомных электростанциях с водоводяными реакторами в аварийных режимах.

Надежность водоводяных реакторов во многом определяется надежностью обеспечения отвода остаточного тепла от активной зоны в условиях разгерметизации первого контура и отсутствия электропитания переменным током.

Для охлаждения активной зоны в этих условиях обычно предусматривается система дополнительных расположенных выше реактора гидроемкостей, которые при нормальной работе реактора находятся в режиме ожидания.

Известна энергетическая установка [1], в которой для повышения надежности отвода тепла при аварии используется гидроемкость, предназначенная главным образом для прохождения аварий с течами, включая большие, и находящаяся в режиме ожидания под давлением газа, величина которого ниже полного давления первого контура. Нижняя часть гидроемкости присоединена к первому контуру с помощью перепускного трубопровода, на котором установлен обратный клапан, а верхняя присоединена через редуктор к источнику сжатого газа. Кроме гидроемкости, осуществляющей залив активной зоны, отвод остаточного тепла производится от активной зоны к парогенератору за счет естественной циркуляции первого контура, далее к воздушному конденсатору также за счет естественной циркуляции среды, охлаждающей парогенератор, и наконец к наружному воздуху благодаря воздушной тяговой трубе, внутри которой расположен воздушный конденсатор.

Поскольку при аварии с разгерметизацией первого контура в активную зону из гидроемкости поступает "холодная", некипящая вода, то с ней обязательно поступают и растворенные в воде газы. В активной зоне вода вскипает, а выделившиеся из воды газы перемешиваются с паром. Благодаря отводу тепла от парогенератора к наружному воздуху, в последнем спустя некоторое время образуются условия для конденсации пара первого контура и отекания его конденсата в реактор. Парогазовая смесь начнет поступать в теплообменный пучок парогенератора (в поврежденной петле в случае разрыва циркуляционного трубопровода горячего теплоносителя часть парогазовой смеси будет уходить в "разрыв"). Внутри теплообменного пучка парогенератора пар будет конденсироваться, а газы будут накапливаться, заполняя сначала теплообменный пучок, а затем и трубопровод охлажденного теплоносителя. В результате такого процесса конденсирующая способность теплообменного пучка будет уменьшаться, а после заполнения суммарного объема пучка и циркуляционного трубопровода охлажденного теплоносителя неконденсирующимися газами прекратиться почти полностью.

Открытие традиционных воздушников для удаления газов, например, под защитную оболочку будет эффективным лишь до тех пор, пока будет сохраняться положительным перепад между давлением первого контура и давлением под защитной оболочкой. При авариях с разуплотнением циркуляционного трубопровода указанный перепад, как известно, быстро исчезает, а в ряде случаев может долго сохраняться и отрицательным. Последнее наступает в периоды, когда конденсирующая способность парогенератора превышает парогенерирующую способность реактора. В эти периоды в первый контур через сечение разрыва будет поступать паровоздушная смесь из внутреннего пространства защитной оболочки. В результате отвод остаточного тепла наружному воздуху будет дополнительно ухудшаться и в пределе прекратится, что в конечном итоге после опорожнения гидроемкости может привести к повреждению активной зоны.

Известна, гидроемкость полного давления [2], работающая пассивным образом и соединенная с активной зоной с помощью двух труб: нижняя ее часть присоединена к реактору, а верхняя - к циркуляционному трубопроводу охлажденного теплоносителя. Предназначена она для восполнения потерь теплоносителя в авариях с малыми течами, поэтому имеет соответственно небольшую емкость. Для аварий с большими течами, например, при разрыве трубопровода максимального диаметра применение гидроемкости полного давления, как известно, не оправдано ни с технической, ни с экономической точек зрения. Поэтому требующуюся для таких аварий большую емкость выбирают обычно только на сравнительно низкое расчетное давление. В упомянутом выше патенте для этих целей используется бассейн перегрузки топлива, расположенный специально выше реактора. Кроме того, в бассейн погружен дополнительный теплообменник, соединенный с циркуляционными трубопроводами и предназначенный для конденсации пара с целью ускорения процесса снижения давления при авариях с малыми течами. Пока происходит истечение из гидроемкости полного давления при авариях с большой течью неконденсирующиеся газы вместе с паром, поступающие в циркуляционный трубопровод охлажденного теплоносителя главным образом из дополнительного теплообменника, будут поступать в верхнюю часть гидроемкости. Однако, и из-за конструктивного гидрозатвора, обычно связанного с установкой циркуляционного насоса, трубопровод охлажденного теплоносителя будет как бы разделен по давлению на две изолированные части. По этой причине удаление неконденсирующихся газов из парогенератора происходить не будет.

Источниками неконденсирующихся газов следует считать: азот, растворенный в воде традиционных гидроемкостей, а в ряде случаев также азот, под давлением которого они находятся в режиме ожидания (последний может попасть в реактор при отказе устройств, отключающих гидроемкости после их опорожнения), газы радиолитического происхождения и, наконец, воздух из подоболочечного пространства спустя 10 и более часов после начала аварии.

Из-за быстрого опорожнения в начальной стадии аварии гидроемкости полного давления мало эффективны в качестве "ловушки" для таких неконденсирующихся газов как воздух, кислород, водород, объем которых со снижением давления достаточно большой для ухудшения теплообмена в парогенераторах давления.

Задачей, на решение которой направлено изобретение, является повышение надежности отвода тепла через парогенератор при разгерметизации первого контура и отсутствии электропитания путем пассивного удаления неконденсирующихся газов из теплообменного пучка парогенератора.

Для достижения поставленной задачи свободный конец впускного патрубка гидроемкости предлагается сообщить с трубопроводом охлажденного теплоносителя в зоне соединения его с парогенератором между уровнями присоединений входа и выхода трубопровода для горячего теплоносителя соответственно к водоводяному реактору и парогенератору. Это позволит при возникновении аварии с разуплотнением первого контура в нужный момент подключить гидроемкость к контуру, поставив тем самым ее под его текущее давление и задействовать нивелирный напор для истечения. Необходимая величина последнего выбирается за счет превышения отметки установки гидроемкости над отметкой расположения трубопровода горячего теплоносителя.

Собственно функция истечения теплоносителя может быть реализована за счет присоединения гидроемкости и к любой другой точке циркуляционного контура, например, к компенсатору давления, трубопроводу горячего теплоносителя. Освобождающийся в процессе истечения верхний объем гидроемкости будет неизбежно замещаться паром. Для удаления неконденсирующихся газов из парогенератора важно, чтобы гидроемкость была сообщена именно с трубопроводом охлажденного теплоносителя. Только в этом случае верхний объем гидроемкости будет замещаться парогазовой смесью, поступающей из теплообменного пучка парогенереатора. Для полного исключения поступления пара обратным ходом через трубопровод, присоединенный к сливному патрубку гидроемкости, последний может быть оснащен гидрозатвором.

Существенным признаком изобретения является место сообщения впускного патрубка гидроемкости с трубопроводом охлажденного теплоносителя. Как уже указывалось, трубопровод охлажденного теплоносителя в зоне циркуляционного насоса обычно имеет конструктивный гидрозатвор, заполняющийся при аварии теплоносителем и вызывающий тем самым разное давление до и после него. Поэтому место сообщения должно быть в зоне соединения парогенератора с трубопроводом охлажденного теплоносителя до конструктивного гидрозатвора по ходу теплоносителя.

Существенным признаком изобретения является и расположение самой зоны соединения трубопровода, охлажденного с парогенератором. Если эту зону расположить между уровнями присоединений входа и выхода трубопровода для горячего теплоносителя соответственно к водоводяному реактору и парогенератору, то начало истечения начнется по крайней мере не позже того момента, когда уровень теплоносителя в реакторе снизится до уровня присоединения входа трубопровода горячего теплоносителя к водоводяному реактору. Это с достаточным запасом гарантирует надежное охлаждение активной зоны реактора, особенно в тех случаях, когда патрубки корпуса реактора, предназначенные для присоединения трубопроводов циркуляционного контура, расположены на разных уровнях.

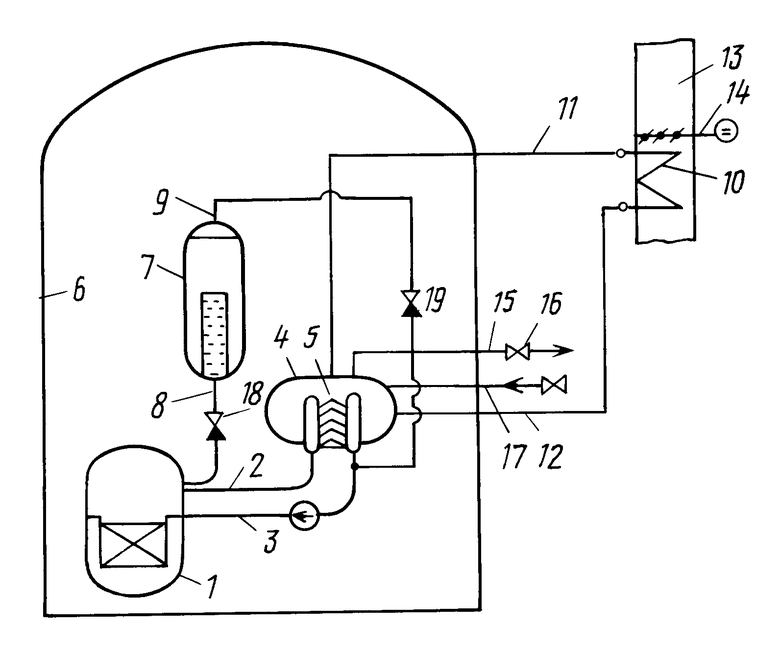

На чертеже изображена энергетическая установка.

Энергетическая установка содержит первый контур с источником тепла, которым в примере конкретной реализации энергетической установки является реактор 1 атомной электростанции. Реактор 1 соединен посредством циркуляционных трубопроводов 2 и 3 соответственно для горячего и охлажденного теплоносителе с греющим трактом парогенератора 4, выполненным с самодренирующимся пучком теплообменных труб 5. На чертеже условно показан один парогенератор 4, соединенный трубопроводами 2 и 3 с реактором 1, однако установка содержит не менее двух петель, соответственно не менее двух парогенераторов, которые своими циркуляционными трубопроводами соединены с реактором 1 (не показаны).

К одной из петель присоединен компенсатор давления, который трубопроводом впрыска подключен к трубопроводу охлажденного теплоносителя, а дыхательным трубопроводом -к трубопроводу греющего теплоносителя (компенсатор с его трубопроводами не показаны).

Первый контур размещен в герметичной оболочке 6 и выполнен с циркуляционными трубопроводами 2 и 3, которые наклонены вниз в направлении от парогенератора 4 к реактору 1.

Энергетическая установка содержит гидроаккумулирующую емкость 7, содержащую объем воды, достаточный для длительного пассивного залива активной зоны в авариях с большой течью, сообщенную через сливной патрубок 8 с реактором 1, а через впускной патрубок 9 с трубопроводом 3 охлажденного теплоносителя в зоне соединения его с парогенератором 4, сама же зона соединения трубопровода 3 охлажденного теплоносителя с парогенератора 4 расположена между уровнями присоединений входа и выхода трубопровода 2 горячего теплоносителя соответственно к реактору 1 и парогенератору 4.

Энергетическая установка содержит и пассивную систему отвода тепла от парогенератора 4 со стороны нагреваемого тракта, например, включающую воздушный конденсатор 10, который соединен паровым 11 и конденсатным 12 трубопроводами соответственно с паровой и водяной частями нагреваемого тракта парогенератора 4 и тяговую воздушную трубу 13, причем конденсатор 10 расположен на высотной отметке, превышающей высотную отметку парогенератора 4, а труба 10 имеет шибер 14 для регулирования воздушной тяги.

Парогенератор 4 имеет паропровод 15, на котором установлены быстрозапорный отсечной клапан 16 и стопорный клапан турбоустановки (не показан). Конденсатно-питательный тракт (не показан) соединен с нагреваемым трактом парогенератора 4 посредством трубопровода 17.

Трубопровод, сообщающий сливной патрубок 8 с реактором 1, имеет обратный клапан 18, а трубопровод, сообщающий впускной патрубок 9 с циркуляционным трубопроводов охлажденного теплоносителя, имеет обратный клапан 19, тарелка которого при закрытом положении его сжимает встроенную в клапан пружину.

Энергетическая установка работает следующим образом.

При нормальных условиях эксплуатации энергетической установки теплоноситель циркулирует по трубопроводам 2 и 3, в реакторе 1 нагревается, а в греющем тракте парогенератора 4 охлаждается. При этом в нагреваемом тракте парогенератора 4 генерируется пар, который по паропроводу 15 через стопорный клапан направляется на турбоустановку. Из конденсатнопитательного тракта турбоустановки в нагревательный тракт парогенератора 4 подают питательную воду по трубопроводу 17. Обратный клапан 18, клапан 19, воздушный шибер 14 находятся при этом в закрытом положении, в результате чего гидроемкость 7 находится при атмосферном давлении, воздушный конденсатор 10 прогрет практически до номинальной температуры парогенератора 4 и расход пара в него определяется лишь потерями тепла конденсатора 10 наружному воздуху и неплотностью шибера 14.

При разгерметизации первого контура энергетической установки теплоноситель вытекает под герметичную оболочку и, расширяясь, вскипает, при этом давление в первом контуре падает и уровень теплоносителя из компенсатора объема уходит в реактор. Сразу после появления течи в условиях потери источников электропитания переменного тока аварийно отключается реактор, закрываются стопорный клапан и быстрозапорный отсечной клапан, отключается конденсатно- питателъный тракт турбоустановки от парогенератора 4. Пассивным образом или под действием электропитания аккумуляторной батареи открывается воздушный шибер 14, в результате чего в тяговой трубе 1З возникает тяга, и в воздушный конденсатор начнет поступать пар из нагреваемого тракта парогенератора 4, охлаждая тем самым сначала нагреваемый тракт, а затем и греющий, т. е. первый контур. Из воздушного конденсатора конденсат пара возвращается в нагреваемый тракт парогенератора, замыкая тем самым контур естественной циркуляции.

Уровень теплоносителя первого контура в связи с течью опустится в циркуляционный трубопровод 2 или 3 в зависимости от того, в каком трубопроводе произошел "разрыв". Сразу после появления уровня в трубопроводе горячего теплоносителя пар первого контура начнет поступать из активной зоны реактора 1 в теплообменный пучок 5 парогенератора 4 и конденсироваться в нем, конденсат пара соответственно будет возвращаться в реактор 1.

Когда давление в первом контуре снизится до величины, при которой обратный клапан 19 откроется под действием своей пружины, в гидроемкость 7 поступит теплоноситель, главным образом, пар. На зеркале водяного объема гидроемкости 7 пар начнет конденсироваться, в результате чего верхний сравнительно тонкий слой воды, металл верхней, свободной от воды, части гидроемкости и металл трубопровода 9 быстро прогреются до температуры насыщения, после чего давление в гидроемкости 7 и в первом контуре сравняются. Далее начнется истечение воды из гидроемкости 7 в реактор 1 под действием нивелирного напора. Расход воды может быть спрофилирован во времени, например, с помощью перфорированного по высоте внутреннего цилиндра.

Пар первого контура вместе с неконденсирующимися газами, выделившимися в активной зоне из воды гидроемкости 7, а также с газами радиолитического происхождения будет поступать в парогенератор 4, при этом пар будет конденсироваться (конденсат пара стекать в реактор 1), а неконденсирующиеся газы будут "выпадать" в теплообменном пучке. Вновь поступающие в парогенератор порции парогазовой среды будут "'проталкивать" по ходу движения газы и они постепенно проникнут в паровой объем, образующийся в охлажденном циркуляционном трубопроводе. Из него неконденсирующие газы вместе с паром будут поступать в гидроемкость 7 по трубопроводу 9, препятствуя тем самым процессу накопления их внутри теплообменного пучка 5.

Главной причиной поступления парогазовой смеси в гидроемкость 7 является нивелирный напор ее жидкости, так как часть этого напора будет тратиться на преодоление гидравлического сопротивления трубопровода 9 при движении по нему парогазовой смеси. Другой причиной поступления парогазовой смеси является конденсация пара на холодной боковой стенке гидроемкости, которая будет оголяться по мере вытекания из нее жидкости.

Благодаря тому, что зона присоединения трубопровода охлажденного теплоносителя 3 к парогенератору 4 и соответственно место присоединения трубопровода 9 к трубопроводу 3 расположены выше входа трубопровода горячего теплоносителя 2, процесс пассивного газоудаления начнется раньше, при более высоком уровне теплоносителя в реакторе 1.

Когда остаточное тепловыделение активной зоны снизится на столько, что конденсационная мощность воздушного конденсатора 10 превысит мощность парообразования в реакторе 1, возможен подсос паровоздушной смеси в первый контур через сечение "разрыва" из под защитной оболочки. Воздух, как и неконденсирующиеся газы, упомянутые выше, тем же путем попадут из теплообменного пучка 5 в гидроемкость 7.

Сравнительно большой объем гидроемкости по сравнению с суммарным объемом теплообменного пучка и трубопровода охлажденного теплоносителя позволяет снять проблему ухудшения теплообмена в парогенераторе из-за поступления в теплообменный пучок неконденсирующих газов.

Большое количество пара, собирающееся над жидкостью в гидроемкости, разбавляет до безопасного уровня концентрацию газов радиолитического происхождения, что весьма важно с точки зрения исключения их взрывоопасности.

Необходимо также отметить, что не все циркуляционные петли имеют одинаковые условия пассивного удаления неконденсирующихся газов. Несколько улучшенное положение имеет циркуляционная петля, к которой присоединен компенсатор давления, так как трубопровод впрыска сообщен с трубопроводом охлажденного теплоносителя и через него возможно удаление неконденсирующих газов. Однако, это обстоятельство само по себе не может обеспечить надежность теплоотвода даже через указанную петлю. Во-первых, опорожнение компенсатора происходит в начальный момент аварии, когда неконденсирующиеся газы еще не успели накопиться в теплообменном пучке; во-вторых на стенках компенсатора не может конденсироваться дополнительное количество пара; в-третьих, объем компенсатора существенно меньше объема гидроемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1996 |

|

RU2102800C1 |

| АВАРИЙНОЕ ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2355054C1 |

| ГИДРОЁМКОСТЬ ДЛЯ ПАССИВНОЙ СИСТЕМЫ АВАРИЙНОГО ЗАЛИВА РЕАКТОРА | 2003 |

|

RU2247434C1 |

| Энергетическая установка | 1989 |

|

SU1681032A1 |

| СПОСОБ И СИСТЕМА ПРИВЕДЕНИЯ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ В БЕЗОПАСНОЕ СОСТОЯНИЕ ПОСЛЕ ЭКСТРЕМАЛЬНОГО ВОЗДЕЙСТВИЯ | 2018 |

|

RU2697652C1 |

| УСТРОЙСТВО ОТВОДА ТЕПЛА ОТ ЭНЕРГЕТИЧЕСКОГО КОНТУРА | 1994 |

|

RU2072571C1 |

| ЯДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1992 |

|

RU2040051C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ АКТИВНОЙ ЗОНЫ ИССЛЕДОВАТЕЛЬСКОГО ЯДЕРНОГО РЕАКТОРА | 1992 |

|

RU2077744C1 |

| ЯДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2007 |

|

RU2348994C1 |

| СИСТЕМА ЗАЩИТЫ ЗАЩИТНОЙ ОБОЛОЧКИ РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 1995 |

|

RU2106026C1 |

Использование: изобретение относится к энергетике и может быть использовано на атомных электростанциях с водоводяными реакторами. Сущность изобретения: энергетическая установка содержит гидроаккумулирующую емкость, соединенную с первым контуром, размещенным под герметичной оболочкой и выполненным с циркуляционными трубопроводами для горячего и охлажденного теплоносителя, наклоненными вниз в направлении от парогенератора к реактору. Свободный конец впускного патрубка гидроаккумулирующей емкости сообщен с трубопроводом для охлажденного теплоносителя в зоне соединения его с парогенератором между уровнями присоединений, входа и выхода трубопровода для горячего теплоносителя соответственно к водоводяному реактору и парогенератору. 1 ил.

Энергетическая установка, содержащая водоводяной реактор с циркуляционными трубопроводами для горячего и охлажденного теплоносителя, подсоединенными наклонно к парогенератору, систему для пассивного отвода тепла от парогенератора, и гидроаккумулирующую емкость с впускным и сливным патрубками, последний из которых сообщен с водоводяным реактором, отличающаяся тем, что свободный конец впускного патрубка гидроаккумулирующей емкости сообщен с трубопроводом для охлажденного теплоносителя в зоне соединения его с парогенератором между уровнями присоединений входа и выхода трубопровода для горячего теплоносителя соответственно к водоводяному реактору и парогенератору.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство 1681032, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, завка 0405720, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-10—Публикация

1995-10-20—Подача