Изобретение применяется в микроэлектронике, а именно технологии изготовления ИС высокой степени интеграции с комбинированной диэлектрической изоляцией.

Изобретение относится к технологии производства интегральных схем, а более конкретно к способу изготовления диэлектрической изоляции компонентов ИС.

В технологии производства интегральных микросхем одной из важнейших операций является создание изоляции компонентов ИС.

Качество изоляции оказывает большое влияние на электрофизические характеристики компонентов ИС, а следовательно, и на выход годных изделий. Кроме того, от размеров изолирующих областей зависит плотность интеграции ИС. Поэтому изготовление высокоэффективной и надежной изоляции компонентов ИС является актуальной и важной задачей разработчиков ИС.

Известны многочисленные способы изоляции компонентов ИС, однако наиболее распространение получил способ так называемой боковой диэлектрической изоляции, при которой области формирования отдельных компонентов ИС отделяются друг от друга с боков слоем диэлектрика, в то время как изоляция данных участков областей формирования компонентов осуществляется с помощью p-n-перехода.

Известен способ формирования изолирующих областей в полупроводниковых приборах, включающий формирование изолирующей канавки, нанесение изолирующей пленки на внутреннюю поверхность канавки, заполнение канавки поликристаллическим кремнием, стравливание осажденного материала с поверхности подложки с одновременным вытравливанием его в канавке на определенную глубину, окисление поликристаллического кремния в канавке [1].

Недостатком данного способа является возникновение больших внутренних механических напряжений в монокристаллическом кремнии в процессе окисления поликристаллического кремния, ограниченного слоем диэлектрика на боковых стенках канавок и монокристаллическим кремнием.

Как известно, при окислении объем образующегося окисла кремния превышает объем окисляемого кремния (поликристаллического кремния) в 2,0-2,5 раза. Если окисление происходит в консервативной системе, создаваемой боковыми стенками канавки, покрытыми диэлектриком, то образующийся окисел кремния, оказывая давление во все стороны, выдавливается за счет текучести на поверхность.

Величина возникающих механических напряжений зависит от температуры процесса окисления, определяющей скорость окисления и вязкость окисла кремния. В том случае, когда величина напряжений превышает величину критического напряжения образования дислокаций в кремнии, может произойти пластическая деформация и генерация дислокаций (Рейви К. Дефекты и примеси в полупроводниковом кремнии. М.: Мир, 1984).

Максимальная концентрация дефектов локализована непосредственно вблизи боковых стенок канавок на поверхности кремния Y.Katsumata et al. Sud - 20 ps ECL Bipolar Technology wigh Breakdown Vjltage, ESSDERC 93 (Proceeding of the 23rd Evropean Solid State Device Research Conference), Grenoble-France 13-16 September 1993).

Изготовление полупроводниковых приборов пристеночных по отношению к канавкам приводит к резкому снижению процесса выхода годных за счет ухудшения электрических параметров приборов.

Известны технические решения, позволяющие частично уменьшить указанные недостатки способа формирования изолирующих областей в полупроводниковых приборах в результате сочетания двух методов изоляции - канавками, заполненными поликристаллическим кремнием и локальным толстым диэлектриком.

Наиболее близким техническим решением к изобретению является способ изготовления полупроводникового прибора, включающий формирование на открытых участках кремниевой подложки окисла кремния путем окисления через маску первого слоя нитрида кремния, осаждение второго слоя нитрида кремния и окисла кремния, создание отверстий на участках прокисления и в слоях второго нитрида кремния и окисла кремния, формирование через отверстии канавок в кремнии, создание слоя окисла кремния на стенках канавок, заполнение канавок поликристаллическим кремнием, удаление слоя окисла кремния с поверхности, с последующим прокислением поликристаллического кремния и удалением второго слоя нитрида кремния с поверхности [2].

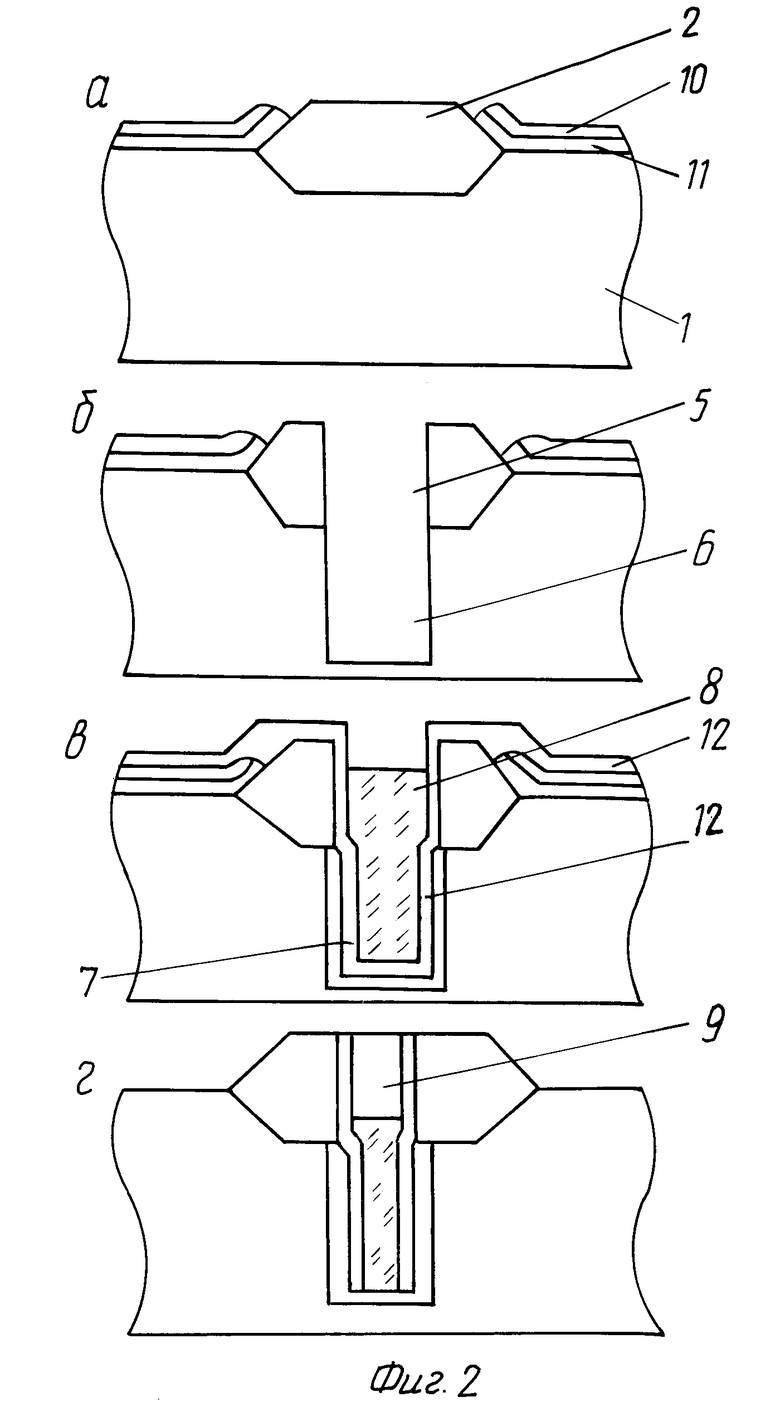

На фиг. 1, а, б, в, г представлены основные этапы изготовления изоляции по способу в соответствии с прототипом [2].

На фиг. 1, а представлен разрез структуры после формирования на открытых участках кремниевой подложки 1 окисла кремния 2 окислением через маску первого слоя нитрида кремния, с последующим удалением маски, осаждения второго слоя нитрида кремния 3 и окисла кремния 4.

На фиг. 1, б представлен разрез структуры после создания на участках прокисления 2 и в слоях нитрида и окисла кремния отверстий 5 и формирования через отверстия глубоких канавок в кремнии 6.

На фиг. 1, в представлен разрез структуры после создания слоя окисла кремния на стенках канавок 7, заполнения канавок поликристаллическим кремнием 8 и удаления слоя окисла кремния с поверхности.

На фиг. 1, г представлен разрез структуры после прокисления поликристаллического кремния 9 и удаления слоя нитрида кремния с поверхности.

Однако указанный способ не полностью решает задачу снижения внутренних механических напряжений и создания бездефектных областей монокристаллического кремния для формирования полупроводниковых приборов.

При прокислении (по прототипу) поликристаллического кремния в канавках происходит интенсивное окисление кремния и поликристаллического кремния вглубь подложки вдоль стенок канавок (эффект образования "птичьего клюва"), вызванный туннелированием окислителя, из-за высоких скоростей диффузии, через слой двуокиси кремния на стенках канавок.

При этом глубина "птичьего ключа" определяется толщиной слоя окисла на стенках канавки и при толщине окисла в 3000  может двигаться несколько мкм, что приводит к образованию окисла кремния в глубине подложки кремния, создавая значительные механические напряжения, генерирующие дефекты в структуре кремния.

может двигаться несколько мкм, что приводит к образованию окисла кремния в глубине подложки кремния, создавая значительные механические напряжения, генерирующие дефекты в структуре кремния.

Кроме того, использование в прототипе на стенках канавок одного типа диэлектрика (оксида кремния), без нитрида кремния, не приводит к компенсации напряжений, вносимых поликристаллическим кремнием и окислом кремния, за счет разных КЛР, внося дополнительные механических напряжения.

Все это приводит к деградации параметров элементов ИС и снижает проекции выхода годных.

Задачей изобретения является повышение процента выхода годных ИС за счет формирования изолированных кремниевых областей, свободных от внутренних напряжений и связанных с ними структурных дефектов, вносимых в монокристаллический кремний, как в процессе формирования щелевой изоляции (канавок, заполненных поликристаллическим кремнием), так и при прокислении поликристаллического кремния в канавках.

Для достижения названного технического результата в предлагаемом способе создания изоляции в производстве ИС, включающем формирование первого слоя нитрида кремния на поверхности кремниевой подложки, вскрытие окон в первом слое нитрида кремния, окисление открытых участков кремниевой подложки, создание U-образных канавок на участках прокисления, окружающих области элементов ИС, покрытие стенок канавок слоем окисла кремния, заполнение канавок поликристаллическим кремнием, окисление поликристаллического кремния в канавках, после осаждения на кремниевую подложку первого слоя нитрида кремния осаждают слой окисла кремния, вскрывают окна в слоях первого нитрида кремния и окисла кремния, а после покрытия стенок канавок слоем окисла кремния осаждают второй слой нитрида кремния.

Таким образом, отличительными признаками изобретения является то, что после осаждения на кремниевую подложку первого слоя нитрида кремния осаждают слой окисла кремния, вскрывают окна в слоях первого нитрида кремния и окисла кремния, а после покрытия стенок канавок слоем окисла кремния осаждают второй слой нитрида кремния.

Проведенные патентные исследования показали, что совокупность признаков изобретения является новой, что доказывает новизну заявляемого способа. Кроме того патентные исследования показали, что в литературе отсутствуют данные, показывающие влияние отличительных признаков изобретения на достижение технического результата, что подтверждает изобретательский уровень предлагаемого способа.

Данная совокупность отличительных признаков позволяет решить поставленную задачу.

Указанное выполнение предлагаемого способа приводит к тому, что исключаются источник создания механических напряжений и связанный с ним высокий уровень дефектов в монокристаллическом кремнии из-за особых свойств, присущих нитриду кремния, а именно низких коэффициентов диффузии окислителя по сравнению с пленками окисла кремния и противоположного пленкам окисла КЛР.

В результате:

- осаждаемый второй слой нитрида кремния закрывает (экранирует) окисленные участки кремниевой подложки и их торцевые участки в местах формирования канавок, в результате чего при окислении поликристаллического кремния в канавках окислитель не приникает в слой окисла на стенках канавок, через который он мог бы диффундировать вглубь подложки, с образованием "распирающего" окисла кремния, вносящего дефекты;

- окисление поликристаллического кремния в U-образных канавках происходит только на поверхности, выше нижнего уровня окисления участков кремниевой подложки, что исключает формирование механических напряжений в монокристаллическом кремнии в области элементов ИС;

- в результате осаждения слоя нитрида кремния на стенках канавок вводится дополнительная компенсация механических напряжений в структуре канавки.

Такая совокупность отличительных признаков позволяет устранить недостатки прототипа и обеспечить высокий процент выхода годных ИС.

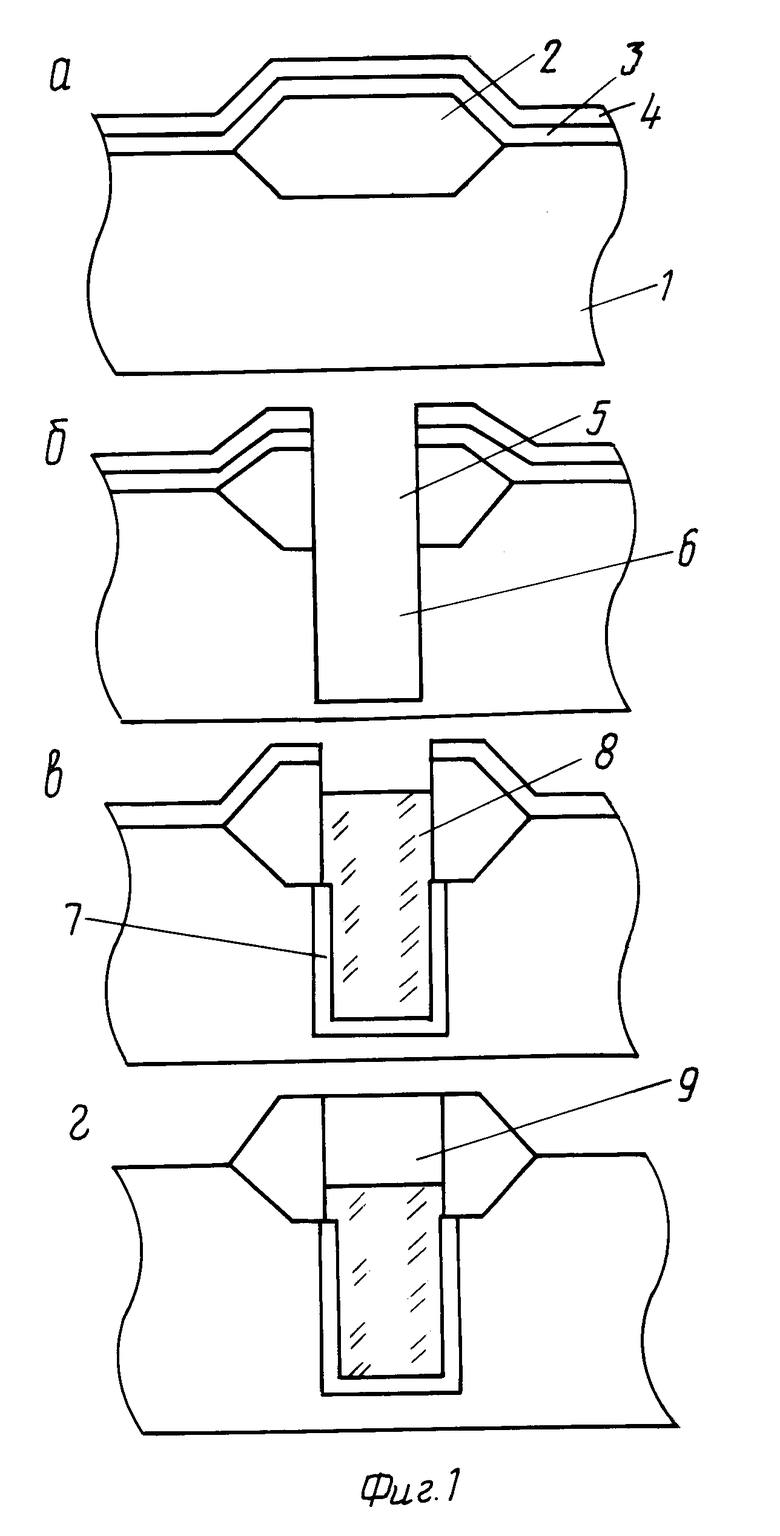

На фиг. 2, а, б, в, г представлены основные этапы изготовления изоляции по предлагаемому способу.

На фиг. 2,а представлен разрез структуры после формирования первого слоя нитрида кремния 10 и окисла кремния 11 на поверхности кремниевой подложки 1, вскрытия окон в первом слое нитрида кремния и в окисле кремния, окисления открытых участков кремниевой подложки 2.

На фиг. 2,б представлен разрез структуры после создания U-образных канавок 6 в кремниевой подложки на участках прокисления 5.

На фиг. 2,в представлен разрез структуры после покрытия стенок канавок окислом кремния 7, осаждения второго слоя нитрида кремния 12 и заполнения канавок поликристаллическим кремнием 8.

На фиг. 2,г представлен разрез структуры после прокисления поликристаллического кремния 9 и удаления слоя нитрида кремния и окисла кремния с поверхности.

Пример. В монокристаллической подложке P-типа проводимости ( ρv =10 Ом • см) формируют n+ - открытый слой. Методом эпитаксии наращивают пленку кремния n - типа проводимости (ρv =0,7 Ом • см) толщиной 1,75 мкм. Эпитаксиальную пленку маскируют двухслойным покрытием на окисла кремния и нитрида кремния толщиной 600 и 1500  соответственно. Пиролитическим методом осаждают на поверхность слой окисла кремния толщиной 0,1 мкм. Методами фотолитографии и ПХТ вскрывают окна в маскирующем слое нитрида кремния и окисла кремния и проводят локальное термическое окисление на толщину 0,5 - 0,6 мкм.

соответственно. Пиролитическим методом осаждают на поверхность слой окисла кремния толщиной 0,1 мкм. Методами фотолитографии и ПХТ вскрывают окна в маскирующем слое нитрида кремния и окисла кремния и проводят локальное термическое окисление на толщину 0,5 - 0,6 мкм.

Далее формируют пленку фоторезиста, вскрывают в ней окна шириной 1,5 мкм, проводят ПХТ слоя окисла кремния и РИТ кремниевой подложки на глубину 6 - 6,5 мкм. Затем термическим окислением создают слой окисла кремния толщиной 600  и осаждают слой нитрида кремния толщиной 0,15 мкм, наносят слой поликристаллического кремния толщиной 2,5 мкм так чтобы полностью заполнить поликристаллическим кремнием канавки. Для лучшей планаризации поверхности на поликристаллический кремний осаждают слой нитрида кремния. Затем удаляют нитрид кремния и поликристаллический кремний с поверхности подложки до слоя нитрида кремния и в канавках до уровня кремниевой подложки.

и осаждают слой нитрида кремния толщиной 0,15 мкм, наносят слой поликристаллического кремния толщиной 2,5 мкм так чтобы полностью заполнить поликристаллическим кремнием канавки. Для лучшей планаризации поверхности на поликристаллический кремний осаждают слой нитрида кремния. Затем удаляют нитрид кремния и поликристаллический кремний с поверхности подложки до слоя нитрида кремния и в канавках до уровня кремниевой подложки.

После этого осуществляют термическое окисление поликристаллического кремния на толщину 0,4 - 0,5 мкм планарно с локальным окислом.

Травлением в горячей ортофосфорной кислоте при 160 ± 5oC удаляют слой нитрида кремния до окисла кремния на поверхности подложки, затем удаляют слой окисла кремния в растворе плавиковой кислоты и снова в ортофосфорной кислоте удаляют нижний слой нитрида кремния.

Пример, описанный выше, является частным случаем, в котором используется предлагаемый способ изоляции.

Предлагаемый способ может использоваться для альтернативного типа проводимости кремния, других толщин диэлектриков и режимов окисления и травления диэлектриков, не выходя за пределы патентных притязаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1982 |

|

SU1840163A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМАСШТАБИРУЕМОГО БИПОЛЯРНОГО ТРАНЗИСТОРА | 2002 |

|

RU2234162C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНОГО ТРАНЗИСТОРА | 1995 |

|

RU2099814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ НА КМОП-ТРАНЗИСТОРАХ | 2000 |

|

RU2185686C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМАСШТАБИРУЕМОЙ БИКМОП СТРУКТУРЫ | 2003 |

|

RU2234165C1 |

| СПОСОБ СОЗДАНИЯ СТРУКТУРЫ - КРЕМНИЙ НА ИЗОЛЯТОРЕ ДЛЯ СБИС (ВАРИАНТЫ) | 1998 |

|

RU2149481C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНОГО ТРАНЗИСТОРА | 2002 |

|

RU2262774C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНОГО ТРАНЗИСТОРА | 1995 |

|

RU2110868C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОМАСШТАБИРУЕМОГО ПОЛЕВОГО ТРАНЗИСТОРА СО СТРУКТУРОЙ СУПЕРСАМОСОВМЕЩЕННОГО БИПОЛЯРНОГО ТРАНЗИСТОРА | 2001 |

|

RU2230392C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТОРОВ В ИНТЕГРАЛЬНЫХ СХЕМАХ | 1998 |

|

RU2170474C2 |

Использование: технология ИС с высокой степенью интеграции, способы изоляции в производстве ИС. Сущность изобретения: способ создания изоляции ИС включает формирование первого слоя нитрида кремния на поверхности кремниевой подложки, осаждение окисла кремния, окисление открытых участков кремниевой подложки, создание U-образных канавок на участках прокисления, окружающих области элементов ИС, покрытие стенок канавок слоем окисла кремния, осаждение второго слоя нитрида кремния, заполнение канавок поликристаллическим кремнием, окисление поликристаллического кремния в канавках. Способ позволяет снизить уровень структурных дефектов в изолированных областях кремния и повысить процент выхода годных в производстве ИС. 2 ил.

Способ создания изоляции в производстве ИС, включающий формирование первого слоя нитрида кремния на поверхности кремниевой подложки, вскрытие окон в первом слое нитрида кремния, окисление открытых участков кремниевой подложки, создание U-образных канавок на участках прокисления, окружающих области элементов ИС, покрытие стенок канавок слоем окисла кремния, заполнение канавок поликристаллическим кремнием, окисление поликристаллического кремния в канавках, отличающийся тем, что после осаждения на кремниевую подложку первого слоя нитрида кремния осаждают слой окисла кремния, вскрывают окна в слоях первого нитрида кремния и окисла кремния, а после покрытия стенок канавок слоем окисла кремния осаждают второй слой нитрида кремния.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, заявка 0107902 А1, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, заявка 0562127 А1, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-10—Публикация

1995-06-29—Подача