Устройство относится к области управления газовыми магистралями и может найти применение в системах их аварийного перекрытия.

В современных системах транспортирования различных рабочих газовых сред и, в первую очередь, природного газа техника безопасности требует установки через определенные интервалы пути трубопровода устройств аварийного перекрытия магистрали в случае нарушения ее работоспособности и главное - нарушения герметичности. Определение не разрыва трубопровода, а только течи по современным требованиям должно быть зафиксировано за время порядка нескольких минут (не более 3), после чего поврежденная магистраль за считанные секунды перекрывается специально устанавливаемым в этих целях запорным клапаном с сервоприводом, использующим в качестве энергии привода давление газа в магистрали.

Известно устройство, содержащее баллон, соединенный с газовой магистралью через жиклер, систему клапанов, датчиков, связанных с баллоном и магистралью, исполнительный клапан, обеспечивающий перекрытие магистрали [1] - прототип. Для получения сигнала о наличии течи используется рассогласование в уровнях давления в баллоне и в самой магистрали в случае его падения. Данное рассогласование давлений воспринимается чувствительным элементом, который через систему различных датчиков, клапанов и т.д. обеспечивает подвод рабочей среды к сервоприводу, воздействующему на исполнительный клапан, наиболее часто выполняемый с шаровым затвором.

Данное устройство имеет два существенных недостатка. Первый связан с тем, что система управления реагирует на абсолютную величину рассогласования давлений в баллоне и в магистрали, а отсюда и невозможность учета временного фактора и выдвижения каких-либо требований к быстродействию системы. Заданная настроечная величина рассогласования давлений может быть получена при любых диаметрах баллона, жиклера и принятом времени. Таким образом, она не исключает появление ложного сигнала, связанного с условиями подключения к магистрали различных потребителей. Система аварийного перекрытия газовой магистрали (САПМ) совершенно не учитывает динамику работы трубопровода, а только статические процессы. Любая величина разницы в уровнях давлений в баллоне и магистрали может быть получена при различных градиентах падения давления в них, но за разный промежуток времени. А современная система диагностики требует учета градиента падения давления в магистрали, при превышении величины которого и должно происходить срабатывание аварийного клапана.

Второй основной недостаток прототипа заложен в принципиальной схеме системы и связан с тем, что основные параметры САПМ определяются геометрическими параметрами жиклера, через который постоянно осуществляется и подпитка баллона, и его опорожнение. А это сопровождается и заращиванием жиклера, коррозией и т.д. Так как САПМ должна функционировать 8 - 12 лет при высокой степени надежности, обеспечить стабильность ее параметров практически не представляется возможным. Указанная система аварийного перекрытия магистрали громоздка, сложна и содержит большое количество различных устройств, снижающих надежность ее функционирования. Кроме того, для функционирования известных аварийных систем нужен электрический источник энергии, что неосуществимо на магистральных трубопроводах, проложенных в пустынных местах.

Задачей данного изобретения является устранение указанных недостатков и создание системы аварийного перекрытия магистрали, лишенной указанных недостатков, а именно не содержащей жиклера в линии, соединяющей баллон с магистралью, не требующей электрического источника энергии, позволяющей учитывать градиент падения давления в магистрали, а не абсолютную величину его снижения, уменьшить количество устройств системы и упростить их конструкцию.

Указанная задача достигается тем, что в устройстве, содержащем исполнительный клапан с сервоприводом, чувствительный элемент, баллон с линиями питания, соединяющими его с газовой магистралью и полостью чувствительного элемента, элемент запитки баллона газом, магистрали с вентилями для подвода и сброса газа из полостей сервопривода, согласно изобретению, устройство снабжено часовым механизмом, а элемент запитки баллона выполнен в виде подпружиненного клапана с механическим приводом, соединенным с часовым механизмом.

Для привода часового механизма устройство содержит газовую турбину, с валом которой связана его пружина, а входная и выходная полости турбины соединены соответственно с входной и выходной полостями шарового затвора, при этом в выходной полости турбины установлен обратный клапан.

Сервопривод снабжен подпружиненным дифференциальным штоком, взаимодействующим торцовой поверхностью большего диаметра с чувствительным элементом и седлом, в штоке выполнен осевой канал, соединенный с пружинной полостью штока и через полость чувствительного элемента - с газовой магистралью, а полости размещения штока со стороны большего и меньшего диаметров соединены соответственно с рабочей и дренажной полостями сервопривода. При этом площадь седла равна дифференцированной площади штока.

Указанная совокупность признаков обеспечивает при осуществлении изобретения технический результат, а именно надежное аварийное перекрытие газовой магистрали по градиенту падения давления за требуемый промежуток времени без использования посторонних источников энергии за счет установки на линии запитки баллона вместо жиклера подпружиненного клапана с кулачковым приводом от часового механизма, привод которого осуществляется газовой турбиной, использующей в качестве рабочего тела магистральный газ.

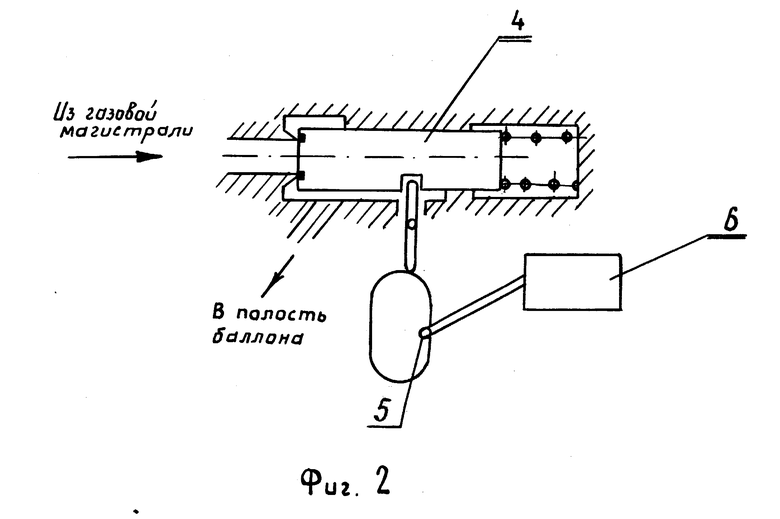

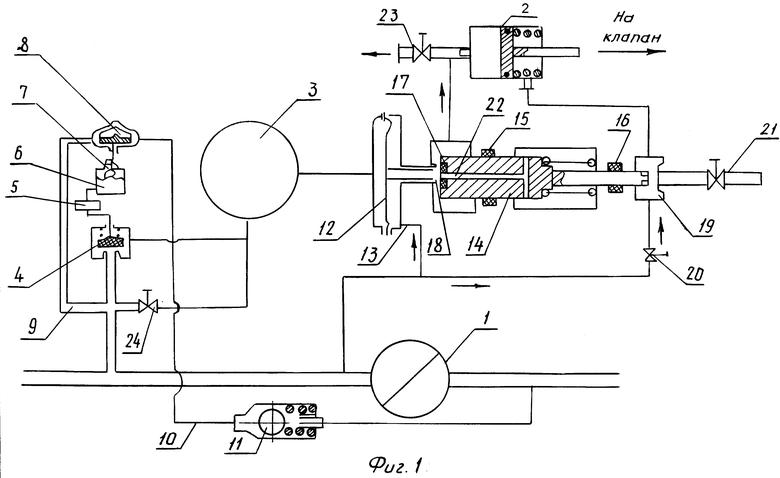

На фиг. 1 изображена схема устройства; на фиг.2 - схема привода подпружиненного клапана, где 1 - шаровой затвор; 2 - сервопривод; 3 - газовый баллон; 4 - подпружиненный клапан; 5 - кулачковый привод; 6 - часовой механизм; 7 - пружина часового механизма; 8 - газовая турбина; 9, 10 - магистрали подвода и отвода газа к турбине; 11 - обратный клапан; 12 - чувствительный элемент; 13 - магистраль подвода газа к чувствительному элементу; 14 - дифференциальный шток; 15, 16 - уплотнительные элементы; 17 - затвор; 18 - седло; 19 - полость размещения малого диаметра штока; 20, 21, 23, 24 - вентили; 22 - осевой канал в штоке.

Устройство содержит шаровой затвор 1 с сервоприводом 2, газовый баллон 3, запитка которого давлением газа осуществляется через подпружиненный клапан 4, взаимодействующий с кулачковым приводом 5, связанным с часовым механизмом 6. Один из концов пружины 7 часового механизма жестко соединен с валом газовой турбины 8. Входная и выходная полости турбины подключены магистралями 9 и 10 соответственно к входной и выходной полостям шарового затвора. На магистрали 10 установлен обратный клапан 11. Полость баллона 3 соединена с полостью чувствительного элемента 12, к противоположной полости которого магистралью 13 подведено давление газа до места установки шарового затвора.

Устройство снабжено дифференциальным штоком 14, взаимодействующим с чувствительным элементом, при этом больший и меньший диаметры штока загерметизированы уплотнительными элементами 15, 16, а торец штока со стороны большего диаметра снабжен затвором 17, который взаимодействует с седлом 18. перекрывая доступ газа к сервоприводу 2. Меньший диаметр штока помещен в полость 19, соединенную с пружинной полостью сервопривода и через вентили 20 и 21 соответственно - с газовой магистралью и окружающей средой. В штоке выполнен осевой канал 22 для подвода газа в пружинную полость. Дренаж газа из рабочей полости сервопривода осуществляется через вентиль 23. Для запитки баллона газом при запуске устройства установлен вентиль 24.

Работа устройства происходит следующим образом. При его установке на магистраль через вентиль 24 осуществляют запитку газом баллона 3. Клапан 4 закрыт, часовой механизм не запущен. С шаровым затвором в положении последнего "Открыто" соединен сервопривод 2. Вентили 20 и 23 закрыты, вентиль 21 - открыт. После запитки баллона закрывается вентиль 24 и запускается часовой механизм 6, который обеспечивает оборот кулачкового привода 5 за время, согласно которому в соответствии с техническими требованиями идет опрос состояния газовой магистрали. Завод пружины 7 часового механизма осуществляется крутящим моментом, развиваемым газовой турбиной 8 за счет перепуска через нее рабочей среды магистрали, используя падение давления на шаровом затворе 1. При отсутствии течи или разрыва магистрального трубопровода значения давлений в баллоне и магистрали либо равны, либо отличаются за время, заложенное в периодичность опроса состояния системы, на допустимую величину, которая, воздействуя на чувствительный элемент 12, исключает его взаимодействие со штоком 14. Последний находится на упоре в седло 18, чем изолируется рабочая полость сервопривода 22 от давления газа. При этом вследствие подвода газа через осевой канал 22 в пружинную полость, выполнения седла 18 с площадью, равной дифференциальной площади штока, и размещения его малого диаметра в полости 19 с давлением окружающей среды (вентиль 21 открыт) шток разгружен от статических сил давления, а усилие его пружины определяется требованиями преодоления сил трения в уплотнительных элементах 15, 16 и созданием требуемых удельных давлений в паре "затвор-седло". При совершении кулачковым приводом одного оборота клапан 4 открывается, соединяя полость баллона с газовой магистралью и снова выравнивая уровни давления в них.

В случае возникновения градиента падения давления в магистрали, соответствующего аварийному значению, перепад давления на чувствительном элементе 12 (разница в уровнях давления в баллоне и магистрали) приводит к его перемещению, а следовательно, и штока 14, при котором раскрывается затвор 17. Газ поступает в рабочую полость сервопривода 2, поворачивая кран 1 в положение "Закрыто". Из пружинной полости сервопривода газ (воздух) сбрасывается через вентиль 21 в окружающую среду. После закрытия затвора клапаном 4 выравниваются уровни давлений в баллоне и магистрали, чувствительный элемент возвращается в исходное положение, затвор 1 садится на седло 18, перекрывая доступ газа к поршню сервопривода 2.

Для открытия шарового крана 1 после ликвидации аварии закрывается вентиль 21, открываются вентили 20 и 23. Под давлением газа поршень сервопривода перемещается в противоположную сторону, разворачивая кран в положение "Открыто".

Для исключения протечки газа, проходящего через турбину 8, в полость за краном 1 в закрытом положении установлен обратный клапан 11.

Таким образом, предлагаемое устройство обеспечивает перекрытие поврежденного участка магистрали по величине градиента падения давления за требуемый промежуток времени и способно функционировать без посторонних источников энергии, что повышает надежность функционирования системы при простоте конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2023193C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗООБРАЗНОГО ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2165539C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2029127C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗООБРАЗНОГО ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2199677C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗООБРАЗНОГО ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2200244C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 1996 |

|

RU2111373C1 |

| ПНЕВМАТИЧЕСКИЙ БЕЗЫГОЛЬНЫЙ ИНЪЕКТОР | 1999 |

|

RU2155015C1 |

| КЛАПАН | 2015 |

|

RU2591382C1 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПРИВОД | 1987 |

|

RU2049944C1 |

| БЛОК КЛАПАНОВ | 2014 |

|

RU2573429C1 |

Использование: изобретение относится к области управления газовыми магистралями. Сущность изобретения: элемент запитки баллона выполнен в виде подпружиненного клапана с механическим приводом, соединенным с часовым механизмом, а для сжатия пружины последнего устройство снабжено газовой турбиной, создание крутящего момента на которой реализуется за счет перепада давления на запорном кране. Устройство содержит шаровой затвор 1 с серпоприводом 2, газовый баллон 3, запитка которого давлением газа осуществляется через подпружиненный клапан 4, взаимодействующий с кулачковым приводом 5, связанным с часовым механизмом 6. Пружина 7 часового механизма соединена с валом газовой турбины 8. Полость баллона 3 соединена с полостью чувствительного элемента 12, взаимодействующего с дифференциальным штоком 14. Шток содержит затвор 17 со стороны седла 18, обеспечивая перекрытие подвода газа в полость поршня сервопривода. 3 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дубинский Н.М | |||

| "Надежность систем газоснабжения" | |||

| Киев, 1970, стр.90, рис.57б. | |||

Авторы

Даты

1998-04-20—Публикация

1996-03-06—Подача