Изобретение относится к сельскому хозяйству, в частности к подборщикам полотенно-транспортерного типа, специально предназначенным для подбора валков просушенной стебельной массы зерновых культур - колосовых, крупяных, бобовых, риса, семенников трав, сахарной свеклы и использующимся преимущественно в агрегате с зерноуборочными комбайнами всех типов и марок, а также с копнителями и рулонообразователями.

Известен навесной подборщик валков зерновых культур полотенно-транспортерного типа ППТ-3, выпускавшийся с 1965 по 1977 год Миллеровским заводом Главкомбайнпрома Министерства тракторного и сельскохозяйственного машиностроения СССР, включающий раму, полотенный транспортер подбирающего механизма, ведущий и ведомый валы, две бочины (левую и правую) с ветровыми щитами сверху, два установочных кронштейна для крепления на жатке комбайна, два уравновешивающих устройства с пружинами, два копирующих почву (рельеф поля) башмака (или катка), съемник массы, привод подбирающего механизма транспортера, два фиксирующих устройства для транспортного положения, четыре узла - механизма регулировки натяжения двух полотен транспортера подбирающего механизма (Полотняно-транспортерный подборщик ППТ-3. Устройство, сборка, применение, уход. Северо-Кавказское ЦБТИ, Ростов-на-Дону, 1966) - аналог.

Этот подборщик имел ряд существенных недостатков. Во-первых, внутри механизма транспортера была применена сложная, тяжелая рама, связывающая жестко левую и правую бочины, а это не позволяло левому и правому башмаку (или катку) копировать рельеф поля вдоль и поперек независимо друг от друга и от платформы жатки комбайна, что приводило к сдерживанию скорости комбайнового агрегата из-за больших потерь урожая в виде неподобранной массы валка, особенно провалившейся в стерню. Во-вторых, эта же рама стала причиной введения в конструкцию двух (левой и правой) пружинных подвесок для разгрузки давления башмаков (катков) на почву, что увеличило нагрузку на гидросистему подъема жатки. В-третьих, ведомый вал выполнен был из двух полувалов, что потребовало двух червячно-шестеренчатых коробок передач в средней - передней части рамы для регулирования натяжения двух полутранспортеров валиками длиной около 1,5 м от внешних плоскостей бочин, что дополнительно усложнило конструкцию и увеличило массу подборщика. В-четвертых, с введением двух полувалов были применены два полутранспортера, состоящие из тонкого эластичного прорезиненного полотна с двумя продольными ремнями под их боковыми кромками шириной по 70 мм, толщиной по 3,5 мм, обеспечивающими надежность сцепления полотна с обрезиненными кольцами ведущего вала. Из-за введения двух полутранспортеров, каждого с двумя особо прочными ремнями в средней части ведущего вала, были созданы условия тяжелых знакопеременных перегрузок этой части вала, что вынудило конструкторов применить снаружи вала дополнительное стальное кольцо с гуммированным покрытием длиной, превосходящей ширину двух ремней. Несмотря на это кольцо, расстояние между осями валов в середине подборщика делалось в процессе его работы меньшим, чем у бочин, а это приводило к сбеганию полуполотен к бочинам, к перекосам полуполотен механизма транспортера, к остановкам и простоям комбайнового агрегата.

Наиболее близок к предлагаемому по технической сущности подборщик валков зерновых культур марки ППТ-ЗА, в котором "A" означает улучшение конструкции. Этот подборщик выпускается с 1977 г. заводом "Миллеровосельмаш". Он включает полотенный транспортер подбирающего механизма, передний и задний валы, две бочины, два установочных кронштейна, два пружинных уравновешивающих устройства, два башмака (или катка), копирующих рельеф поля, съемник массы, решетку нормализатора, привод подбирающего механизма транспортера, два фиксирующих устройства для транспортного положения, два узла регулировки натяжения транспортера подбирающего механизма (проспект ВДНХ СССР, разрешенный к печати 5 января 1977 г. по заказу N 3136) - прототип.

Этот подборщик в сравнении с аналогом действительно имеет ряд достоинств. Во-первых, в нем исключена сложная, тяжелая рама, лишавшая его независимого копирования рельефа поля каждым башмаком (или катком) в отдельности и независимо от жатки. Во-вторых, в качестве полотна транспортера подбирающего механизма применены многослойные особо прочные прорезиненные ленты толщиной, как ремни полотен у ППТ-3, равной 3,5 мм, но шириной по 450 мм. К сожалению, и этот подборщик имеет по многим параметрам конструкции существенные недостатки. В нем, как и в аналоге, применено четное число (шесть) равношироких лент транспортера подбирающего механизма; нечетное количество так называемых вновь введенных делительных колец (семь), приваренных на трубе переднего (подбирающего) вала. При этом две кромки лент транспортера и одно делительное кольцо (нечетное) приходятся на наиболее прогибаемую часть вала - его середину, кольца приварены грубо. Насколько опасно это место говорит эксплуатация этих подборщиков в ОПХ НПО "ВолжНИИГиМ" в 1995 г. Из четырех подборщиков у двух были разрушены передние валы и именно по месту приварки среднего делительного кольца - в середине вала. К существенному недостатку относится и волнообразная форма внутренней части каждого делительного кольца. Кольцо-диск толщиной 3 - 4 мм путем тиснения, очевидно на зубчатой кольцевой матрице аналогичным штампом, расширили до 10 - 12 мм, при этом с выходом сварочного материала швов на дополнительную ширину. В результате между соседними лентами транспортера образуется щель шириной 25 - 30 мм, в которую проваливается без труда стебельная масса валка, которая, попадая между лентой и валом, создает перегрузку средней части вала, что приводит к его излому в процессе работы. К тому же расширенные волнообразностью основания (внутренние части) делительных колец и выступающая сварка не только повреждают боковые кромки лент (полотен) транспортера, но и сдерживают скорость их движения, из-за чего ленты стремятся подняться даже наверх колец высотой около 25 мм, создавая опасные перегрузки, ведущие к аварии валов, а с ними подборщиков.

Цель изобретения - повышение эксплуатационной надежности и увеличение срока службы подборщика.

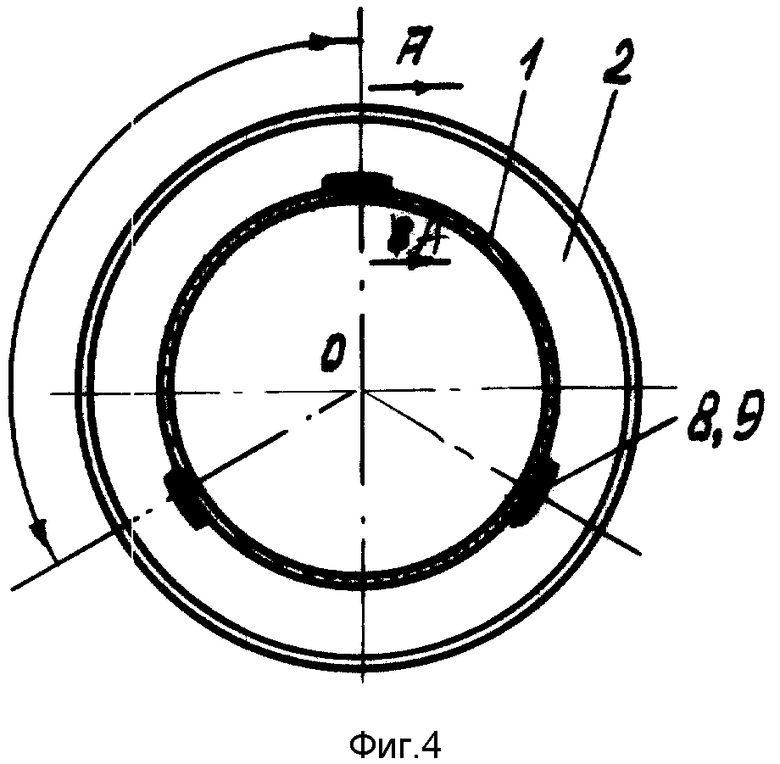

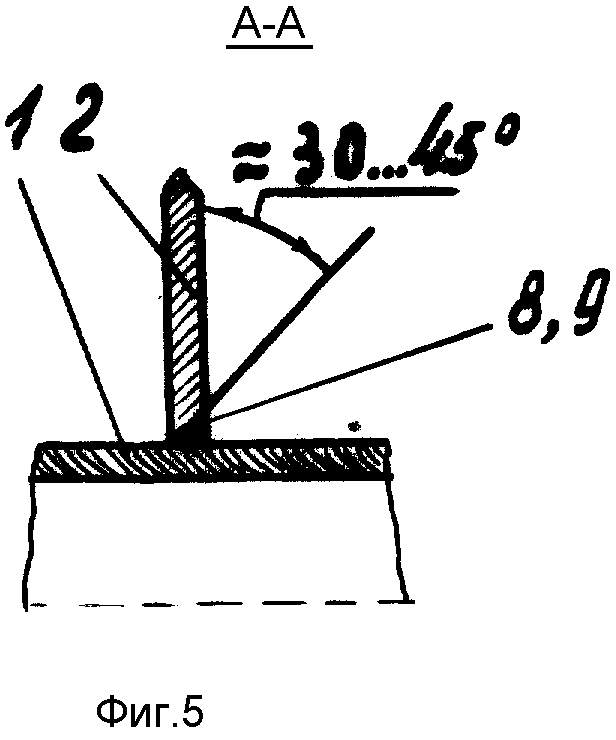

Поставленная цель достигается несколькими техническими решениями. Во-первых, в предлагаемом подборщике применяется нечетное количество лент в транспортере подбирающего механизма, при этом одна - нечетная лента - имеет ширину больше остальных, например в два раза, и располагается эта более широкая лента в середине транспортера. Во-вторых, количество делительных колец на переднем (подбирающем) валу, разделяющих одну от другой ленты транспортера - четное; при этом от середины вала два кольца удалены каждый на ширину боковых лент, с образованием между ними расстояния, равного удвоенной ширине боковых лент. В-третьих, каждое делительное кольцо является плоским диском с толщиной, например, 3 - 4 мм, с диаметром наружной окружности на 40 - 50 мм больше наружного диаметра вала (трубы), а диаметр внутренней окружности больше на минимальную величину, лишь достаточную, чтобы кольцо проходило на место его приварки. В-четвертых, на внутренней окружности диска-кольца сделаны, например через 120o, три фаски под углом 30 - 45o к боковой его поверхности с шириной каждой фаски 10 - 20 мм по окружности. В-пятых, приварка колец производится только по местам фасок тонким, диаметром не более 3 мм, электродом и без выхода материала сварки за пределы боковой поверхности кольца. Сварку осуществляют с помощью кольцевого кондуктора, гарантирующего угол 90o между плоскостью кольца-диска и осью вращения вала.

Может показаться, что автор предлагает "мелкие" конструктивные отличия. Однако эти отличия исключают явно запрограммированные аварии ответственнейших узлов подборщика - его валов. Эти отличия особо важны для переднего вала, наиболее нагружаемого непрерывным вычесыванием подбирающими пальцами транспортерных лент стебельной массы валка из стерни, а порой и непрерывным отрыванием этой массы от земли, когда стебли валка прирастают к ней за счет прорастания самоосыпающихся собственных семян, а то и хуже, когда валок прирастает к земле таким сорняком, как вьюнок полевой. Без реализации предлагаемых технических решений изломы валов неизбежны, что в период уборки может обернуться угрозой гибели урожая, если не будет в запасе другого подборщика.

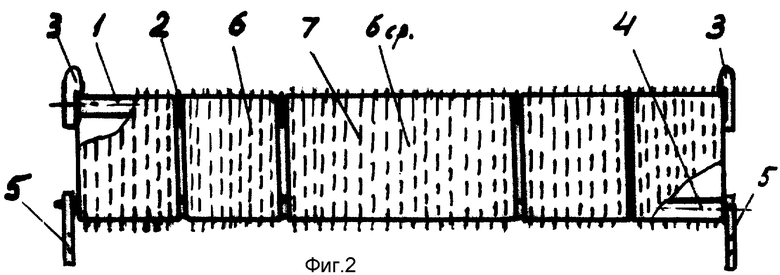

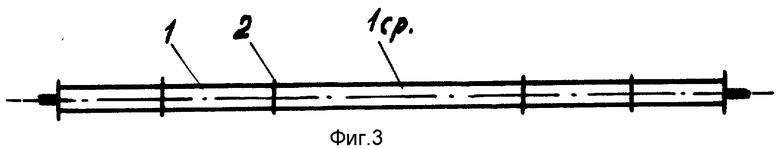

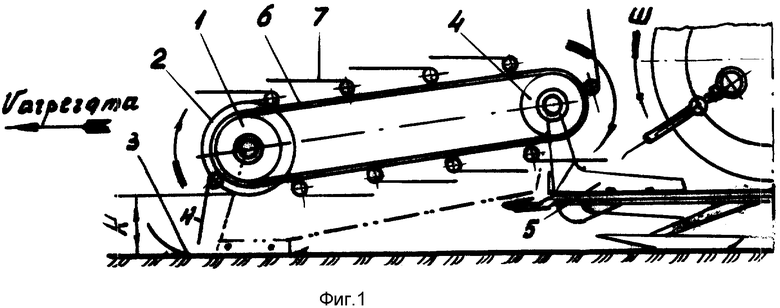

На фиг. 1 изображен схематично подборщик ПВЗКЧ, закрепленный на жатке комбайна, вид сбоку; на фиг. 2 - подборщик ПВЗКЧ, вид сверху; на фиг. 3 - передний вал подборщика с делительными кольцами, общий вид; на фиг. 4 - схема приварки делительного кольца на переднем валу (трубе) подборщика; на фиг. 5 - разрез A-A на фиг. 4.

Транспортерный подборщик валков зерновых культур ПВЗКЧ (фиг. 1 - 5) включает передний вал 1 с четным количеством, например шесть, делительных дисков - колец 2, опирающихся концами на два копирующих рельеф поля башмака 3 на высоте клиренса K = 80 - 120 мм, задний вал 4, опирающийся концами на высоте примерно 150 - 180 мм от поверхности платформы жатки комбайна на два установочных кронштейна 5; на валы 1 и 4 между делительными кольцами 2 натянуто нечетное количество (на одно меньше, чем делительных колец - пять) бесконечных многослойных прорезиненных лент 6 механизма транспортера со сдвоенными пружинными пальцами 7, закрепленными на поверхности лент продольными и поперечными рядами. При этом, считая от торца (конца) вала 1, интервал между первым - концевым, вторым и третьим делительными дисками-кольцами может быть вдвое меньше, чем интервал между двумя третьими - внутренними, в результате чего середина вала кольца не имеет. В этом случае и ширина каждой из двух боковых лент (полотен) 6 будет меньше средней ленты (6 средн. ) в два раза. Делительные кольца 2 - плоские диски толщиной 3 - 4 мм, с тремя фасками 8 на их внутренней окружности приваривают к валу 1 (трубе) без выхода материала сварки 9 за плоскость диска кольца в трех точках, через 120o, с длиной шва 10 - 20 мм, чтобы не ослаблять сечение вала - трубы 1.

Работает подборщик в агрегате с комбайном следующим образом.

От шкива вариатора оборотов мотовила жатки посредством привода подбирающего механизма транспортера передается вращение на валы 1 - 4 (фиг. 1), а с ними начинают вращаться ленты 6 с пальцами 7. При поступательном передвижении агрегата по стрелке V агрегата перед передним валом поднимающийся поперечный ряд пальцев (н - начало подбора), прочесывая стерню, поднимает стебельную массу валка на верхнюю ветвь транспортера. При перемещении агрегата влево (V агрегата) стебельная масса за счет несколько большей скорости транспортера подборщика, чем поступательная скорость агрегата, сбрасывается на платформу жатки и шнеком (его спиральными витками эксцентричными пальцами), вращающимся против часовой стрелки (стрелка III), продвигается под ним, а дальше подхватывается наклонным транспортером жатки и подается в просвет между вращающимся против часовой стрелки молотильным барабаном и декой (подбарабаньем), где из стебельной массы валка вымолачивается зерно с последующей сепарацией всех продуктов обмолота.

Вполне очевидно, что предлагаемое техническое решение найдет путь к его использованию заводом-изготовителем транспортерных подборщиков, заинтересованным в производстве продукции более высокой эксплуатационной надежности, с большим сроком службы и с меньшими нареканиями на их качество со стороны потребителя.

Изобретение предназначено для подбора валков просушенной стебельной массы зерновых культур. Подборщик валков включает передний вал 1 с четным количеством делительных дисков 2, опирающийся концами на два башмака 3, задний вал 4, опирающийся на два установленных кронштейна 5. На валы 1 и 4 между делительными кольцами 2 натянуто нечетное количество бесконечных многослойных прорезиненных лент 6, при этом ширина каждой из боковых лент меньше ширины средней ленты в два раза, что повышает эксплуатационную надежность и увеличивает срок службы подборщика. 5 ил.

Подборщик валков зерновых культур, включающий транспортер подбирающего механизма с полотном, разделенным по ширине на несколько параллельных лент из многослойной прорезиненной ткани, на поверхности которых закреплены продольными и поперечными рядами сдвоенные пружинные пальцы, передний вал с делительными кольцами, разделяющими одну от другой ленты транспортного полотна, задний вал, левую и правую бочины, два установочных кронштейна для навески подборщика на жатку комбайна и два копирующих рельеф поля башмака, отличающийся тем, что на его переднем валу закреплено сваркой четное количество делительных колец плоских дисков толщиной 3 - 4 мм с тремя фасками на их внутренней окружности, расположенными через равные углы 120o, причем угол фасок составляет 30 - 45o к боковой поверхности кольца без выхода материала сварочного шва за пределы этой плоскости, а количество лент у полотна подбирающего транспортера нечетное, при этом два внутренних делительных кольца отстоят от середины переднего вала на расстоянии, равном ширине одной боковой ленты полотна, а средняя нечетная лента имеет удвоенную ширину по сравнению с шириной боковых лент.

| Проспект ВДНХ СССР | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Типография ВДНХ, 1977. | |||

Авторы

Даты

1998-04-27—Публикация

1996-05-23—Подача