Изобретение относится к технике разделения сыпучих материалов по крупности и может быть использовано в горнообогатительной, золотодобывающей, строительной отраслях промышленности и на предприятиях агропромышленного комплекса.

Известно устройство для разделения сыпучих материалов, включающее корпус, просеивающую поверхность в виде установленных в корпусе с возможностью вращения валков с закрепленными на них рабочими элементами и закрепленными в зазорах между рабочими элементами ножами-очистителями (Пономарев И.В. Дробление и грохочение углей. - М.: Недра, 1970, с. 253). Однако на данном устройстве можно вести разделение только на две фракции - крупных и мелких классов материала. Кроме того, обязательно использование достаточно мощного привода валков, что значительно удорожает само устройство и требует повышенных энергозатрат при сравнительно невысокой производительности устройства.

Наиболее близким к изобретению по совокупности существенных признаков является устройство для разделения сыпучих материалов, включающее корпус, установленный с возможностью изменения угла наклона к горизонту, просеивающую поверхность в виде установленных в корпусе с возможностью вращения валков, расположенных в одной плоскости, с закрепленными на них рабочими элементами (авт.св. CCCH N 1450887, кл. B 07 B 1/16, 1989).

Однако на данном устройстве также невозможно разделить материал на несколько фракций (более двух) и обязателен привод для обеспечения вращения валков, что ведет к удорожанию устройства и требует повышенных энергозатрат.

Задача изобретения заключается в создании устройства, позволяющего проводить разделение исходного материала на несколько фракций (более двух) и повысить производительность устройства за счет снижения металлоемкости конструкции и уменьшения поверхности трения разделяемого материала, а также снизить затраты на изготовление и эксплуатацию установки.

Для достижения поставленной задачи заявляемое устройство для разделения сыпучих материалов содержит следующую совокупность существенных признаков: корпус, установленный с возможностью изменения угла наклона к горизонту, просеивающую поверхность в виде установленных в корпусе с возможностью вращения валков, расположенных в одной плоскости, с закрепленными на них рабочими элементами, причем последние выполнены в виде равномерно распределенных по длине валков колец, закрепленных через прокладки или в пазах продольных стяжек, которые жестко соединены с валками посредством диаметральных планок.

Совокупность указанных общих существенных признаков дополняют, развивают и уточняют следующие частные отличительные признаки, которые направлены на решение той же задачи: корпус установлен с возможностью изменения угла наклона к горизонту в пределах от 30 до 90o, в корпусе между валками закреплены с возможностью изменения угла наклона направляющие потока разделяемого материала.

По отношению к прототипу у предлагаемого устройства имеются следующие отличительные признаки: рабочие элементы выполнены в виде равномерно распределенных по длине валков колец, закрепленных через прокладки или в пазах продольных стяжек, которые жестко соединены с валками посредством диаметральных планок, причем расстояние между кольцами изменяется от валка к валку в зависимости от размеров разделяемой фракции.

Использование в данном устройстве колец позволяет значительно снизить металлоемкость конструкции, уменьшить поверхность трения разделяемого материала, а следовательно, увеличить производительность процесса разделения на предлагаемом устройстве по сравнению с прототипом в 2 - 3 раза. Продольные стяжки, в пазах которых закреплены кольца, под действием силы от потока разделяемого материала передают вращение на валки, что дает возможность использовать данное устройство без электропривода валков. Уменьшающееся от верхнего валка к нижнему расстояние между кольцами позволяет разделять исходный материал на несколько фракций (более двух).

Корпус установлен с возможностью изменения угла наклона к горизонту в пределах от 30 до 90o. При уменьшении угла наклона корпуса менее 30o сила, действующая на продольные планки от потока разделяемого материала, слишком мала и не обеспечивает вращения валков. Увеличение угла наклона корпуса более 90o требует конструктивных изменений в устройстве для обеспечения направленности потока разделяемого материала.

В корпусе между валками закреплены с возможностью изменения угла наклона направляющие потока разделяемого материала. Тем самым достигается наилучшее воздействие потока на продольные планки и создаются условия для стабильной работы установки без дополнительного привода валков.

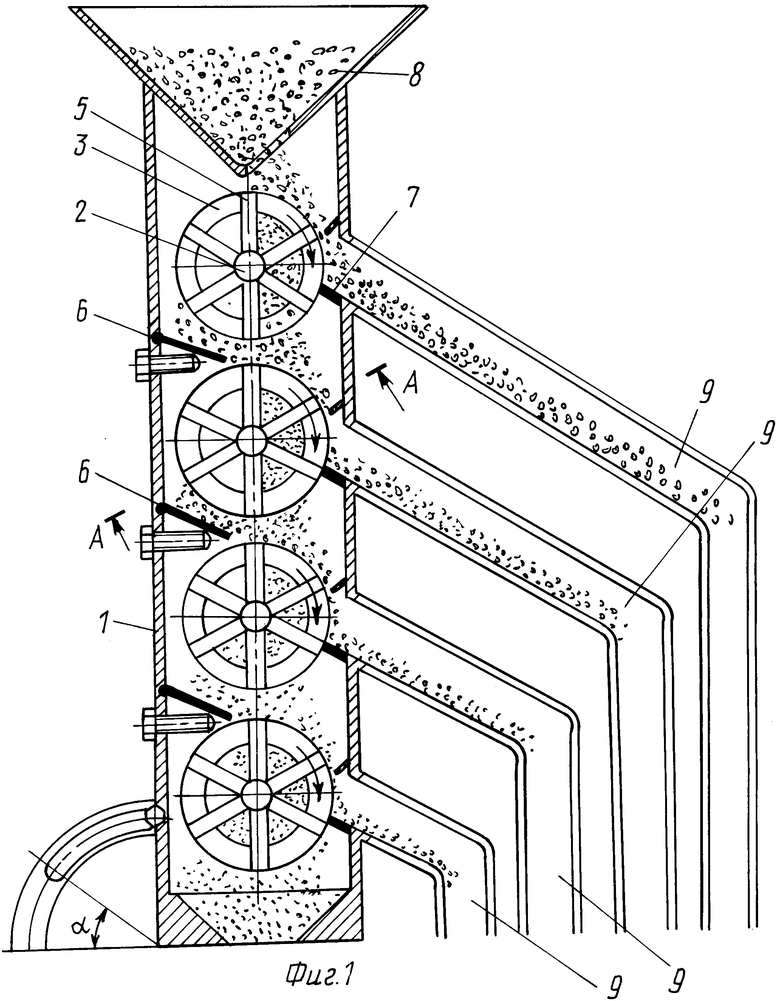

На фиг. 1 показан общий вид предлагаемого устройства; на фиг.2 - разрез А-А на фиг.1 (крепление колец к валкам).

Устройство для разделения сыпучих материалов содержит корпусу 1, установленный с возможностью изменения угла наклона к горизонту α в пределах 30 - 90o, просеивающую поверхность в виде установленных в корпусе с возможностью вращения валков 2 с закрепленными на них посредством продольных стяжек 4 и диаметральных планок 5 кольцами 3. В корпусе 1 между валками 2 закреплены с возможностью изменения угла наклона направляющие 6 потока разделяемого материала. В зазорах между кольцами 3 установлены очищающие ножи 7. В верхней части устройства закреплен загрузочный бункер 8. Для разгрузки фракций напротив валков 2 размещены разгрузочные рукава 9. Мелкая фракция разгружается внизу корпуса 1.

Устройство работает следующим образом. В процессе работы предлагаемого устройства исходный материал из бункера 8 под действием гравитационной силы подается на верхний валок 2 с кольцами 3. Поток материала, действуя на продольные стяжки 4, приводит в движение верхний валок 2, где происходит отделение самой крупной фракции, которая ссыпается через разгрузочный рукав 9. Более мелкие фракции разделяемого материала проваливаются в зазоры между кольцами 3 и попадают на второй валок через направляющую потока 6, посредством которой создается направленное движение разделяемого материала. Поток материала, действуя на продольные стяжки 4, приводит во вращательное движение второй валок, где происходит отделение следующей фракции и т.д. по остальным валкам. Количество фракций определяется числом валков, а фракционные размеры разделяемого материала определяются расстоянием между кольцами a, которое уменьшается от верхнего к нижнему валку. Для удаления застрявших между кольцами 3 частиц используются очищающие ножи 7.

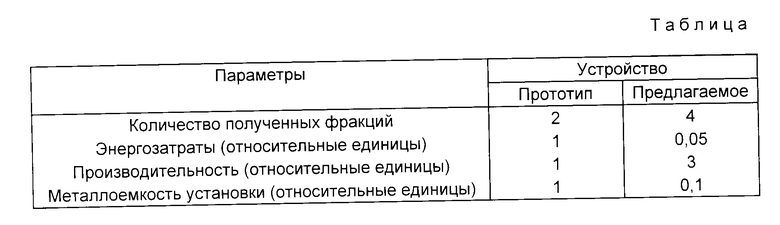

Пример. На предлагаемом устройстве и устройстве прототипа проводили разделение золотосодержащего песка. Результаты разделения приведены в таблице.

Таким образом, на предлагаемом устройстве количество фракций > 3, в 15 - 20 раз снижены энергозатраты за счет отсутствия привода валков, в 5 - 10 раз меньше металлоемкость установки и в 2 - 3 раза выше производительность процесса разделения сыпучих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2393927C1 |

| КОНЦЕНТРАЦИОННЫЙ СТОЛ | 1998 |

|

RU2149690C1 |

| КОНЦЕНТРАЦИОННЫЙ СТОЛ ДЛЯ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ | 1995 |

|

RU2103071C1 |

| ШРЕДЕР | 2011 |

|

RU2492927C2 |

| КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2294801C1 |

| СПОСОБ ФИКСАЦИИ ДИСКОВ ВАЛКА ШРЕДЕРА | 2011 |

|

RU2486011C2 |

| ВИБРОАЭРАЦИОННЫЙ СЕПАРАТОР-ОХЛАДИТЕЛЬ | 2024 |

|

RU2824987C1 |

| ВЕРТИКАЛЬНЫЙ СЕПАРАТОР-ТРАНСПОРТЕР | 2004 |

|

RU2270062C1 |

| ВЕРТИКАЛЬНЫЙ СЕПАРАТОР-ТРАНСПОРТЕР | 2005 |

|

RU2286856C1 |

| ПРИСТАВКА К БЫТОВОМУ ПЫЛЕСОСУ | 1997 |

|

RU2115356C1 |

Устройство содержит корпус, установленный с возможностью изменения угла наклона к горизонту, просеивающую поверхность в виде вращающихся валков, установленных в корпусе, с закрепленными на них рабочими элементами, причем последние выполнены в виде равномерно распределенных по длине валков колец, закрепленных через прокладку или в пазах продольных стяжек, которые жестко соединены с валками посредством диаметральных планок. Расстояние между кольцами изменяется от валка к валку в зависимости от размеров отделенных фракций. 2 з. п. ф-лы, 2 ил., 1 табл.

| SU, авторское свидетельство, 1450887, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-05-10—Публикация

1996-03-04—Подача