Изобретение относится к черной металлургии, а именно к производству ванадиевого чугуна в доменных печах с использованием титаномагнетитового железорудного сырья.

Известен способ промывки горна доменной печи, включающий введение в состав рудной части шихты промывочных добавок в виде сварочного шлака или марганцевой руды в составе 4-20 подач [1].

Недостатком данного способа является то, что в результате обогащения шихты марганцевой рудой и сварочным шлаком происходит разубоживание чугуна по ванадию и обогащение его марганцем, что ведет к ухудшению качества ванадиевого шлака в конвертерном переделе.

Также известен способ промывки горна, включающий загрузку железорудного сырья, флюсов, кокса. Подачу комбинированного дутья, выпуск чугуна и шлака, ввод промывочных материалов в виде смеси, содержащей сварочный шлак, железную руду, марганцевую руду и плавиковый шпат в центральную часть колошника [2].

Недостатком способа является то, что компоненты промывочной смеси, имея различные температуры плавления, опускаются в центральную часть горна с различными скоростями, в результате чего происходит дестабилизация шлакового режима печи и снижение содержания ванадия в чугуне. Процесс промывки горна этим способом малоэффективен.

Наиболее близким по технологической сущности является способ промывки горна [3], включающий загрузку минерального сырья, кокса, флюсов, подачу комбинированного дутья, выпуск чугуна и шлака, ввод промывочных материалов в виде смеси, содержащей окислы железа и ванадийсодержащие углекремнистые сланцы в соотношении 1 : (1,5-2,5) в количестве 25-50 кг/т чугуна в подачу.

Недостатком способа является то, что ванадийсодержащие углекремнистые сланцы вносят в доменную печь большее по сравнению с шихтовыми материалами количество SiO2, снижая модуль основности конечного шлака, для предотвращения чего необходим ввод флюсов, что приводит к увеличению удельного расхода кокса.

Задачей изобретения является стабилизация шлакового режима, предотвращение разубоживания чугуна по ванадию и повышение эффективности процесса промывки горна.

Поставленная задача достигается тем, что промывочные материалы загружают в центральную часть колошника. В качестве ванадийсодержащих материалов используют офлюсованные материалы с содержанием V2O5 более 1% и с основностью, большей основности шихтовых материалов, при этом сварочный шлак загружают через 15-20 подач после загрузки офлюсованного ванадийсодержащего материала. Промывочные материалы загружают в соотношении, обеспечивающем равенство основности промывочных материалов основности железорудной части шихтовых материалов.

Сущность предлагаемого способа заключается в следующем: сварочный шлак загружают через 15-20 подач после загрузки офлюсованного ванадийсодержащего материала вторым скипом в соотношении, обеспечивающем равенство основности компонентов промывочной смеси основности шихтовых материалов с предварительным набором компонентов промывочной смеси вагон-весами из группы бункеров.

Офлюсованный ванадийсодержащий материал должен содержать более 1% V2O5 для предотвращения разубоживания чугуна по ванадию во время промывки горна, т. к. сварочный шлак содержит в среднем 0,14% V2O5, в то время как железорудное сырье содержит до 0,53% V2O5.

Таким образом, среднезвешенное количество V2O5 компонентов промывочной смеси поддержит на прежнем уровне либо увеличит концентрацию V2O5 в шихте и соответственно в чугуне во время промывки горна по сравнению с промывкой горна одним сварочным шлаком либо промывочной смесью иного состава.

Содержание V2O5 в офлюсованном ванадийсодержащем продукте ниже 1% делает трудновыполнимым предотвращение разубоживания чугуна по ванадию во время промывки горна.

Разница в 15-20 подач между загрузкой компонентов промывочной смеси обусловлена условием одновременного прихода в горн печи сварочного шлака и офлюсованного ванадийсодержащего материала в соответствующем соотношении, что позволит стабилизировать шлаковый режим, а также предотвратить разубоживание чугуна по ванадию во время промывки горна.

Выход за рамки интервала в 15-20 подач между загрузкой компонентов промывочной смеси приведет к тому, что сварочный шлак и офлюсованный ванадийсодержащий материал будут опускаться в горн печи раздельно во времени. Это снизит эффективность промывки и трудоемко.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Технологический прием промывки горна доменной печи производится при появлении признаков, подтверждающих загромождение центральной части горна доменной печи.

Как правило, загромождению горна предшествует ухудшение качества кокса, расстройство хода печи, работа печи на тихом ходу и сбавленном дутье. При этом в центральной части горна вследствие ухудшения газодинамических условий начинает скапливаться кокс мелких фракций. Следует отметить, что мелкие частицы кокса не смачиваются ни шлаком, ни каплями чугуна, в результате чего в центральной части горна образуется шлакометаллическая суспензия с коксовой мелочью, появление которой практически сводит на нет осевой газовый поток, снижает фильтрацию чугуна через шлаковый пояс. В результате этого появляется полнота выдачи продуктов плавки, кокс на выпуске, снижение производительности печи.

Таким образом, при снижении осевого газового потока, появлении кокса на выпуске, неполноте выдачи продуктов плавки и других признаках загромождения горна технологический персонал печи принимает решение о промывке горна.

Технологический смысл промывки горна состоит в вводе в его центральную часть материалов, содержащих оксиды железа, которые активно взаимодействуют с коксовой мелочью и ликвидируют загромождение.

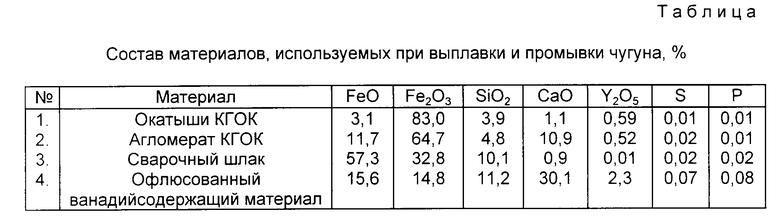

Рассмотрим конкретный пример. Выплавка и промывка чугуна ведется с использованием материалов, приведенных в таблице, на доменной печи полезным объемом 1719 м3; расход кокса 500 кг/т чугуна; железорудная часть шихты состоит из 60% окатышей и 40% агломерата, количество руды в подачу 28 т, при этом основность железорудной части шихты составит 1,2.

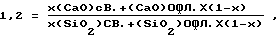

Соотношение и количество промывочных материалов определяется следующим образом: пусть x - доля сварочного шлака от общего количества промывочных материалов в подачу. Тогда справедливо следующее уравнение (равенство основности промывочных материалов основности железорудной части шихты):

где (CaO)св. и (SiO2)св. - содержание CaO и SiO2 в сварочном шлаке, %;

(CaO)офл. и (SiO2)офл. - содержание CaO и SiO2 в офлюсованном ванадийсодержащем продукте, % (смотри данные таблицы).

Решая уравнение, находим, что доля сварочного шлака от общего количества промывочных материалов составляет 0,6 или 60%. Таким образом, при промывке производится набор 0,6•28=16,8 т сварочного шлака и 11,2 т офлюсованного ванадийсодержащего материала в подачу.

Система загрузки - рудой вперед (РРКК) сохраняется постоянной как до промывки, так и после. Для подачи промывочных материалов в центральную часть колошника они загружаются вторым рудным скипом.

Производительность доменной печи после промывки увеличивается на 10-15% и стремится к номинальной на данном сырье величине 3200 т чугуна в сутки.

Количество промывочных подач от 2 до 4 оперативно, в зависимости от состояния горна.

Состав выплавляемого чугуна,%: C 4,34-4,42; Si 0,15-0,20; Mn 0,20-0,25; V 0,43-0,52; Ti 0,15-0,25; S 0,015-0,030; P 0,01-0,02.

Доказательства стабилизации шлакового режима и повышения эффективности процесса промывки горна.

Сварочный шлак содержит до 10% SiO2 и около 1% CaO, поэтому является "кислым" материалом. При промывке горна одним сварочным шлаком происходит увеличение содержания SiO2 в конечном шлаке и соответственно разубоживание по CaO. При этом основность конечного шлака снижается, что делает невозможной эффективную десульфурацию чугуна в печи. Содержание серы в чугуне на выпуске поднимается выше нормы и осложняет сталеплавильный передел.

Однако приход в горн одновременно сварочного шлака и офлюсованного ванадийсодержащего материала в соответствующем соотношении не вызовет изменений в шлаковом режиме.

Повышение эффективности промывки горна данным способом объясняется следующим.

Главная технологическая задача при промывке - подобрать такие материалы, которые, опускаясь в горн печи, будут содержать невосстановленное железо (оксиды железа). Одним из таких материалов является сварочный шлак. На температурном горизонте 1000-1100oC он полностью плавится и стекает в горн печи, доставляя таким образом оксиды железа в горн.

Офлюсованный ванадийсодержащий материал наоборот является высокоосновным тугоплавким соединением, окисленное железо в нем связано с оксидами Ca, Mg и частично SiO2, а поэтому не восстанавливается по мере опускания материала до верхних горизонтов горна. Температура плавления такого материала совпадает с загроможденным коксовой мелочью горизонтом печи, где он плавится, активно взаимодействует с коксовой мелочью и ликвидирует загромождение горна.

Использование как первого, так и второго материала при промывке раздельно ограничено количественно (нарушение шлакового режима). Поэтому они используются для промывки в небольших количествах, что делает промывку длительной и неэффективной. Напротив, совместное использование данных материалов снимает ограничение на их количество при промывке и делает ее таким образом более эффективной.

На основании изложенного в описании и в примерах конкретного выполнения заявитель и авторы считают, что заявляемое изобретение отвечает требованию критерия "промышленная применимость".

Этот способ опробован в доменном цехе ОАО "НТМК".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2136761C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ВАНАДИЕВОГО ЧУГУНА | 2011 |

|

RU2515709C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2342439C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 1993 |

|

RU2063443C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2119958C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЧУГУНА | 2007 |

|

RU2369639C2 |

| СПОСОБ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ | 2017 |

|

RU2673899C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2001 |

|

RU2186854C1 |

| СПОСОБ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ | 2014 |

|

RU2547390C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ЩЕЛОЧЕСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2533239C2 |

Изобретение относится к черной металлургии, а именно к производству ванадиевого чугуна в доменных печах с использованием титаномагнетитового железорудного сырья. Сущность изобретения: промывочные материалы загружают в центральную часть колошника. В качестве ванадийсодержащих материалов используют офлюсованные материалы с содержанием V2O5 более 1% и с основностью, большей основности шихтовых материалов, при этом сварочный шлак загружают через 15 - 20 подач после загрузки офлюсованного ванадийсодержащего материала. Причем промывочные материалы загружают в соотношении, обеспечивающем равенство основности промывочных материалов основности железорудной части шихтовых материалов. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1620488, C 21 B 3\00, 1991 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1530639, C 21 B 3\00, 1989 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1560553, C 21 B 3\00, 1990. | |||

Авторы

Даты

1998-05-27—Публикация

1996-11-22—Подача