Изобретение относится к буровой технике и может быть использовано при бурении наклонно направленных и горизонтальных скважин с помощью винтового забойного двигателя.

Известна забойная компоновка для искривления стволов скважин, включающая верхнюю часть и связанную с ней шарниром или гибким элементом нижнюю часть, сориентированными под острым углом друг к другу концами, и содержащую забойный двигатель с долотом [1].

Недостатком этой компоновки является отсутствие в нем элементов, обеспечивающих возможность бурения как прямолинейных интервалов, так и интервалов с разной интенсивностью искривления. Кроме того, при промывке скважины буровая жидкость проходит через забойный двигатель, что сокращает его ресурс.

Наиболее близким техническим решением к заявленному является забойная компоновка для искривления ствола скважины, содержащая винтовой забойный двигатель с отклонителем, шарнирно соединенный с бурильной колонной [2].

Недостатками этой компоновки является, во-первых, то, что при промывке промывочная жидкость проходит через забойный двигатель, во-вторых, отсутствует режим стабилизации зенитного угла, в-третьих, отсутствует сигнализация об исполнении команды.

Целью изобретения является повышение ресурса забойного двигателя простыми и надежными средствами (без подъема колонны бурильных труб), осуществление бурения по заданной программе с разными радиусами искривления, включая стабилизацию зенитного угла по заданной программе.

Поставленная цель достигается тем, что компоновка низа бурильной колонны, содержащая винтовой забойный двигатель с отклонителем, шарнирно соединенный с колонной бурильных труб, снабжена программатором, исполнительным механизмом, приводами стопорения шарнира винтового забойного двигателя и отклонителя, при этом отклонитель шарнирно соединен с винтовым забойным двигателем, к корпусу которого с помощью вилки прикреплен привод отклонителя, который выполнен в виде полого цилиндрического корпуса, внутри которого установлена с возможностью перемещения сборка, механически соединенная с шарниром отклонителя, в которой выполнено два отверстия, кольцевая и цилиндрическая полости, в последней установлены поршень со штоком, закрепленным на полом цилиндрическом корпусе, причем шток выполнен с отверстием, а верхняя часть цилиндрической полости проточкой соединена с кольцевой полостью, в которой размещен ротор винтового забойного двигателя, в одном из отверстий установлен датчик крайних положений отклонителя, выполненный в виде заслонки, привод стопорения шарнира винтового забойного двигателя соединен с помощью вилки с корпусом винтового забойного двигателя и выполнен в виде полого цилиндрического корпуса, внутри которого установлена с возможностью перемещения сборка, в которой выполнены два отверстия, и цилиндрическая полость, в которой установлены поршень со штоком, закрепленным на полом цилиндрическом корпусе, и которая в части под поршнем выполнена с отверстием, в одном из отверстий сборки установлен датчик положения, выполненный в виде заслонки, программатор выполнен на трех четырехходовых золотниках, жестко закрепленных в собственном корпусе, над золотниками установлен гидроцилиндр, связанный с кривошипно-шатунным механизмом, который через храповое колесо с собачкой соединен с валом, на котором закреплены кулачки с возможностью взаимодействия со штоком соответствующего четырехходового золотника, вход корпуса каждого четырехходового золотника соединен с колонной бурильных труб, два выхода каждого четырехходового золотника соединены с полостями соответствующих приводов и исполнительного механизма, а третий выход - с затрубным пространством, при этом исполнительный механизм содержит привод и трехходовой вентиль в корпусе, при этом привод выполнен из гидропривода и подпружиненного поршня, установленных в корпусе с отверстиями над поршнем и под поршнем, который соединен с первым четырехходовым золотником, вход трехходового вентиля соединен с колонной бурильных труб, первый выход с затрубным пространством, а второй - с винтовым забойным двигателем.

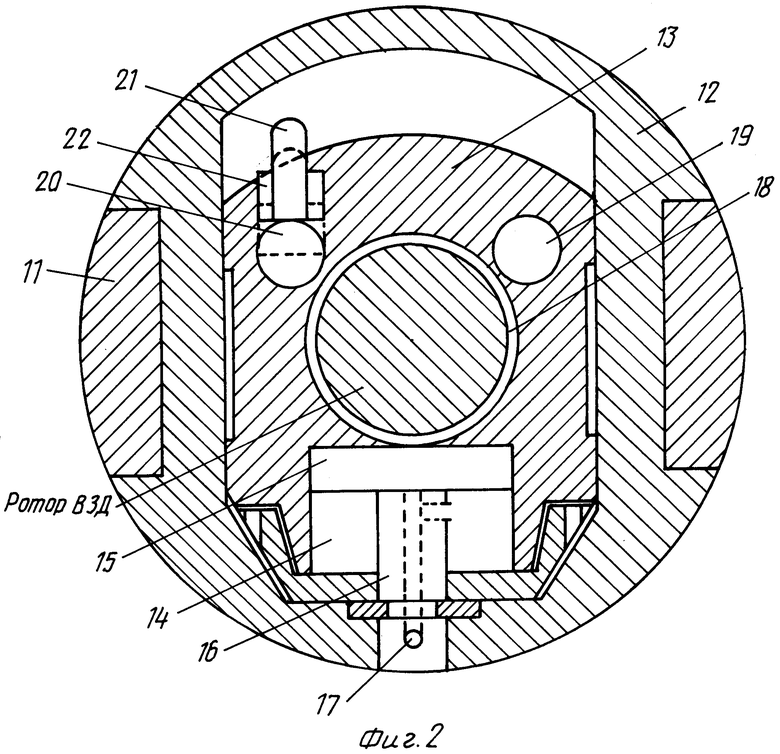

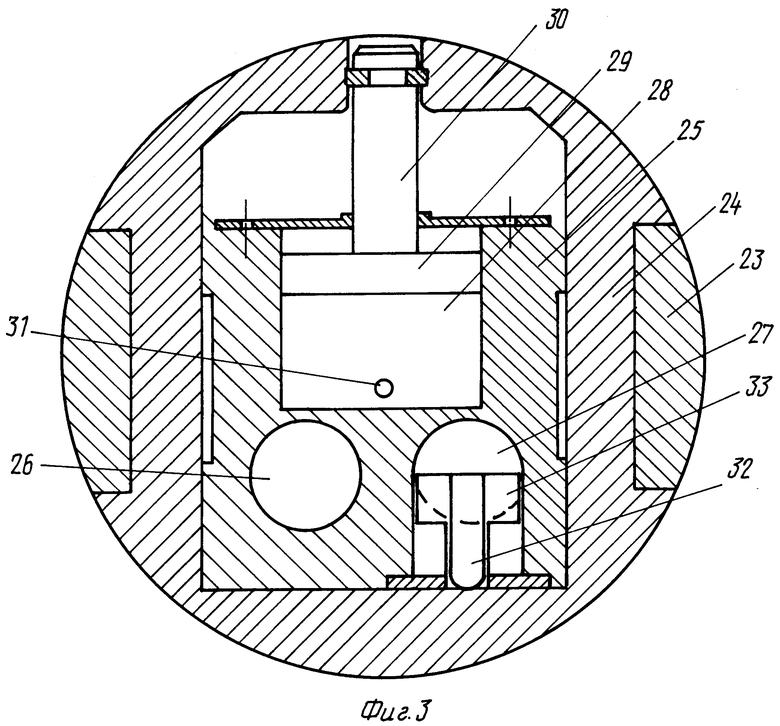

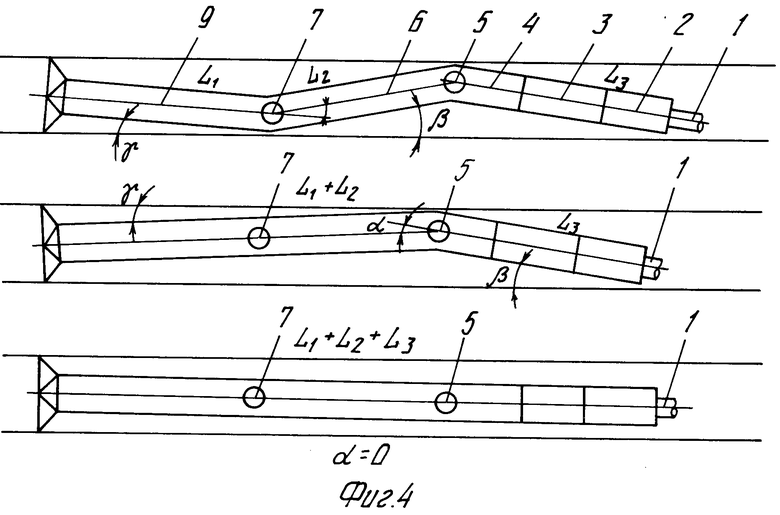

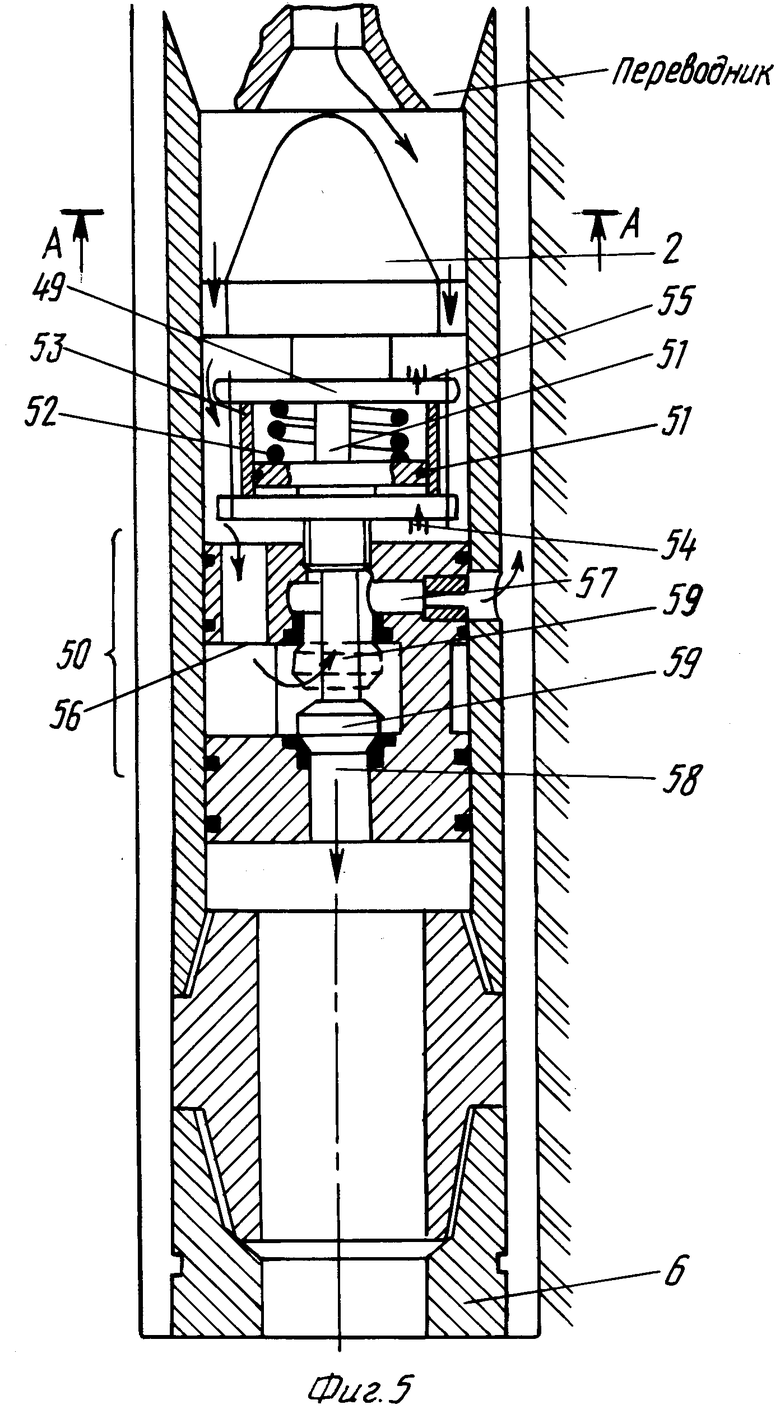

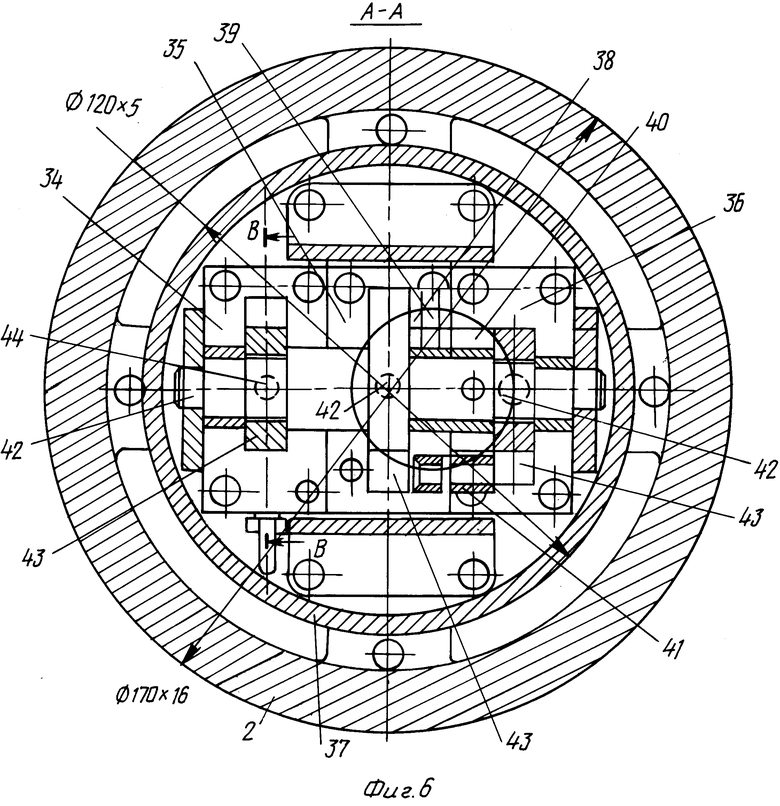

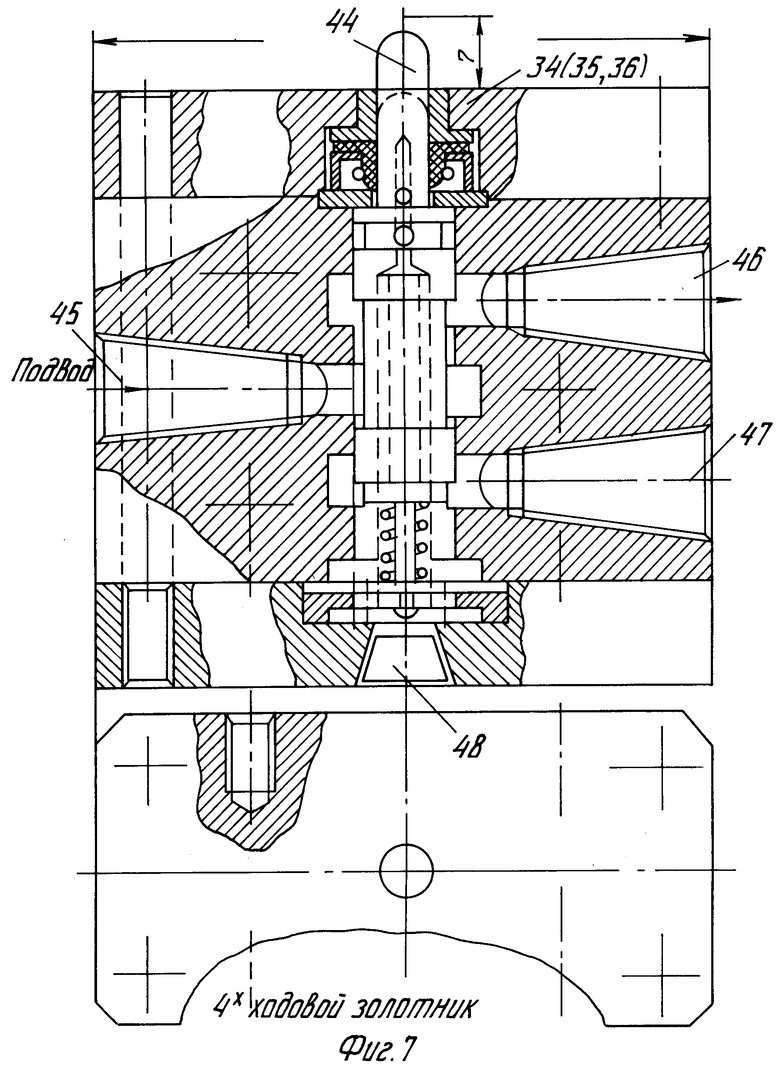

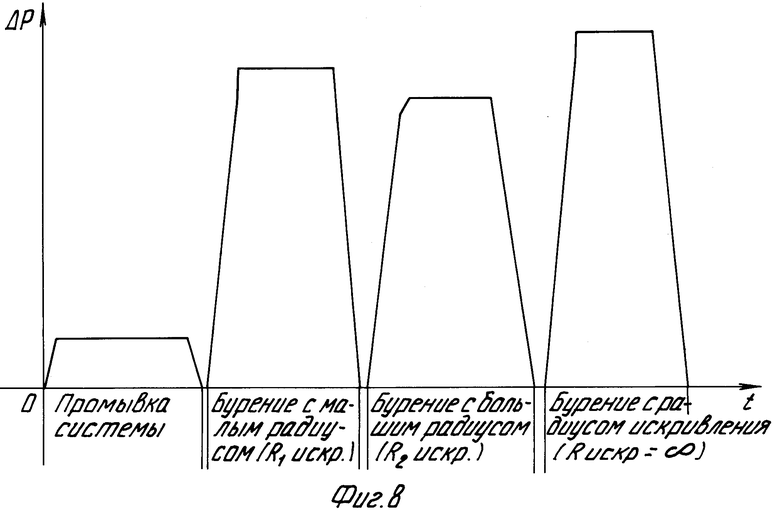

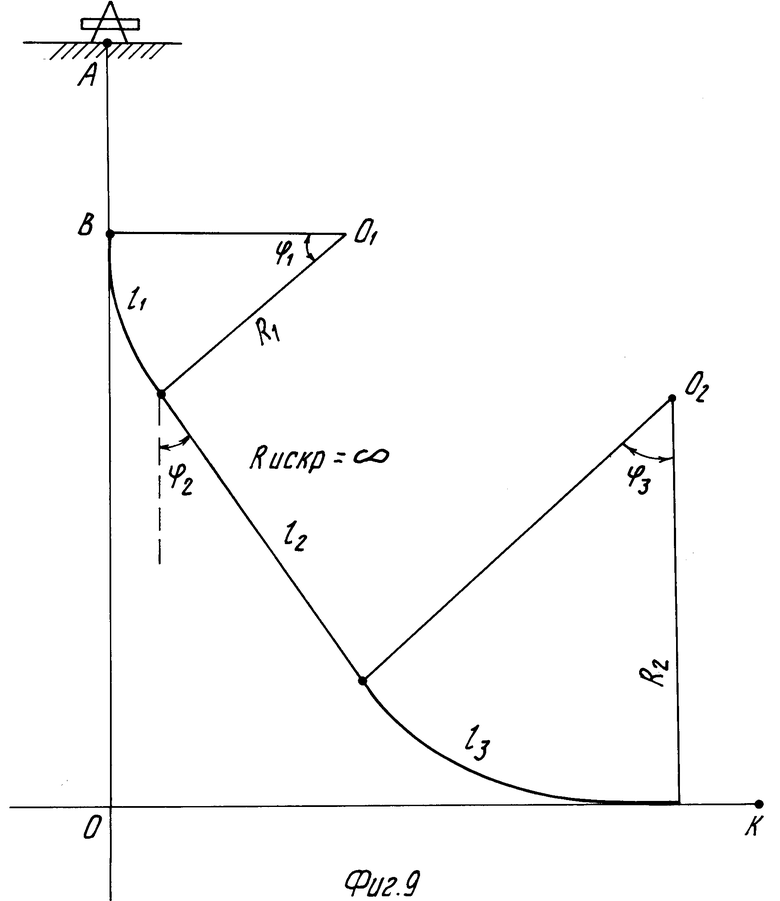

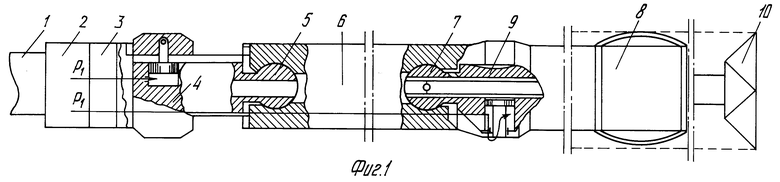

На фиг. 1 изображен общий вид забойной компоновки; на фиг. 2 - схема привода отклонителя; на фиг. 3 - схема привода стопорения шарнира забойного двигателя; на фиг. 4 - схема изменения Rискр траектории; на фиг. 5 - гидравлический узел, позволяющий осуществлять промывку скважины, минуя забойный двигатель; на фиг. 6 - программатор; на фиг. 7 - четырехходовой золотник программатора; на фиг. 8 - эпюры давления, возникающие при переключении режимов работы; на фиг. 9 - график заданной траектории.

Компоновка низа бурильной колонны содержит (см. фиг. 1) колонну бурильных труб 1, программатор 2, исполнительный механизм 3, привод 4 стопорения шарнира винтового забойного двигателя, шарнир 5 винтового забойного двигателя 6, шарнир 7 отклонителя 8, привод 9 отклонителя, долото 10.

Привод 9 отклонителя (см. фиг. 2) крепится к корпусу двигателя 6 с помощью вилки 11 и представляет собой полый цилиндрический корпус 12, внутри которого установлена с возможностью перемещения сборка 13, механически соединенная с шарниром 7 отклонителя 8, в которой выполнена цилиндрическая полость 14, в последней размещен поршень 15 со штоком 16, который имеет осевое отверстие 17, соединяющееся с полостью 14 под поршнем 15. Шток 16 закреплен на корпусе 12. Верхняя часть цилиндрической полости 14 соединена проточкой с кольцевой полостью 18 для промывочной жидкости, через которую проходит ротор винтового забойного двигателя (ВЗД) 6. Кроме того, в сборке 13 выполнены два отверстия 19 и 20 для прохождения промывочной жидкости. В отверстии 20 установлен датчик 21 крайних положений отклонителя, выполненный в виде заслонки 22, которая установлена с возможностью частичного перекрытия отверстия 20.

Привод 4 стопорения шарнира винтового забойного двигателя (см. фиг.3) прикреплен к корпусу винтового забойного двигателя 6 с помощью вилки 23 и представляет собой полый цилиндрический корпус 24, в котором установлена с возможностью перемещения сборка 25, связанная с шарниром 5 ВЗД 6. В сборке 25 выполнены отверстия 26 и 27 для промывочной жидкости и цилиндрическая полость 28, в которой размещен поршень 29 со штоком 30, закрепленным в корпусе 24, и в которой выполнено отверстие 31. В отверстие 27 установлен датчик 32 положения, выполненный в виде заслонки 33 и установленной с возможностью частичного перекрытия отверстия 27.

Программатор 2 (см. фиг. 6) содержит три четырехходовых золотника 34, 35 и 36, жестко установленные в корпусе 37 программатора 2. Над золотниками 34, 35 и 36 установлен гидроцилиндр 38, связанный с кривошипно-шатунным механизмом 39, передающим через храповое колесо 40 и собачку 41 вращение валу 42, на котором закреплены три кулачка 43, воздействующие на соответствующие штоки 44 четырехходовых золотников (см. фиг. 7). В каждом золотнике через отверстия 45 поступает промывочная жидкость с давлением P1, отверстия 46 и 47 связаны с исполнительным механизмом и приводами, а отверстие 48 связано с полостью затрубного пространства.

Перемещение золотника 34 (35 и 36) осуществляется с помощью кулачка 43 программатора 2, который взаимодействует со штоком 44 золотника 34 (35 и 36). Число четырехходовых золотников определяется числом приводов.

Исполнительный механизм 3 содержит (см. фиг.5) гидропривод 49 и трехходовой вентиль 50.

Гидропривод 49 содержит поршень со штоком 51, пружину 52, которые установлены в цилиндрическом корпусе 53, в котором выполнены отверстия 54 и 55.

Трехходовой вентиль 50 содержит корпус с тремя отверстиями 56, 57 и 58 и клапаном 59 (пунктиром показано другое крайнее положение), который связан со штоком 51 гидропривода. В отверстие 56 поступает давление P1. Отверстие 57 связано с затрубным пространством через дроссель (без позиции). А отверстие 58 связано с входной полостью забойного двигателя 6.

Гидропривод 49 предназначен для перемещения клапана 59. Клапан 59 закрывает прохождение промывочной жидкости через отверстие 58 в режиме промывка. Происходит это под действием пружины 52 гидропривода 49 и промывочной жидкости с давлением P1, поступающего через отверстие 55. При этом отверстие 54 под поршнем через золотник 3 соединено с затрубным пространством.

Клапан 59 под действием давления P1, подаваемого через отверстие 54, открывает в режиме бурения отверстие 58, при этом отверстие 55 связано с затрубным пространством.

Устройство работает следующим образом.

В режиме промывка при первом включении насоса в запрограммированном цикле (см. фиг.8) шток 44 золотника 34 находится в крайнем верхнем положении и через отверстия 45 и 46 (см. фиг.7) четырехходового золотника промывочная жидкость с давлением P1 поступает в полость над поршнем 51 (см. фиг.5) исполнительного механизма 3, а полость под поршнем 51 через отверстие 54 и дроссель соединено с затрубным пространством.

Таким образом, промывочная жидкость к винтовому забойному двигателю 6 не поступает, а сразу поступает в затрубное пространство.

В этом случае будет наименьшее падение давления промывочной жидкости в связи с отключением двигателя 6 и долота 10 (см. фиг. 8).

По окончании режима промывки насос отключается и при последующем его включении поворачивается кулачок 43 первого золотника 34 и шток 44 занимает крайнее нижнее положение. При этом промывочная жидкость с давлением P1 из колонны бурильных труб 1 через отверстия 45 и 47 четырехходового золотника (см. фиг. 7) программатора 2 поступает в трехходовой вентиль (см. фиг. 6) через отверстие 54 исполнительного механизма под поршнем 51, а полость над поршнем через отверстия 55 гидропривода 49 и отверстия 46 и 48 соединена с затрубным пространством. Под действием перепада давления ΔP клапан 59 (см. фиг. 5) закроет отверстие 57, соединенное с затрубным пространством, и откроет отверстие 58 для поступления промывочной жидкости на винтовой забойный двигатель 6.

Промывочная жидкость через отверстие 58 трехходового вентиля 50 поступает в кольцевую полость 18 (см. фиг. 2) привода 9 отклонителя 8 и он начинает работать. В кольцевую полость 18 поступает промывочная жидкость с давление P2 после двигателя 6. Под действием этого давления сборка 13 перейдет вверх, поскольку поршень 15 со штоком 16 соединены с корпусом двигателя. Отклонитель 8 повернется. Начинается бурение с малым радиусом искривления R1 (см. фиг. 9). Сработает датчик 21 положения, т.к. заслонка 22 частично перекроет полость 20, произойдет скачок давления, что отражено на фиг. 8.

При следующем включении насоса через золотник 35 происходит фиксация шарнира 7 отклонителя для увеличения Rискр.

Фиксация шарнира 7 осуществляется приводом 9 стопорения. При этом золотник 35 программатора 2 займет крайнее верхнее положение. Промывочная жидкость с давлением P1 подается через отверстия 45 и 46 четырехходового золотника и отверстие 17 под поршень 15 привода 9. В результате чего сборка 13 (см. фиг. 2) переместится вниз до упора корпуса 12 и шарнир 7 отклонителя 8 зафиксируется. В отклонителе 8 угол перекоса будет равен нулю. При этом датчик 22 положения откроет отверстие 20 и произойдет отрицательный скачок давления (см. фиг. 8). При этом Rискр увеличится за счет увеличения нижнего плеча L

При четвертом включении насоса происходит фиксация шарнира 5 двигателя 6, путем подачи давления в привод 4 (см. фиг. 3). В цилиндрическую полость 28 привода 4 из колонны бурильных труб 1 подается давление через отверстие 31 золотник 36, шток 44 которого займет крайнее верхнее положение. Через отверстия 45 и 46 четырехходового золотника промывочная жидкость P1 поступает через отверстие 31 в полость под поршнем 29 и сборка 25 переместится вниз относительно неподвижного поршня 29 до упора. При этом сработает датчик 33 положения, произойдет частичное перекрытие отверстия 27. В результате произойдет положительный скачок давления (см. фиг. 8). При этом полость над поршнем 29 связана с затрубным пространством.

В этом случае Rискр.= ∞ и бурение происходит в режиме стабилизация зенитного угла.

На этом заканчивается заданная программа.

При следующем включении все действия будут повторяться.

При этом программа может быть и иной, например, такой, как показано на фиг. 9. Вначале режим бурения с малым радиусом, затем стабилизация зенитного угла и затем бурение с большим радиусом искривления.

Учитывая, что промывочная жидкость содержит много твердых частиц и их отделение посредством даже тонкого фильтра может не обеспечить требуемую надежность системы, в компоновке низа бурильной колонны предусмотрена установка двух цилиндров (на чертеже не показаны) с поршнями, разделяющими среду с промывочной жидкостью над поршнями, и масляную полость под поршнями, заполняющую четырехходовые золотники и приводы. Высокая надежность обеспечивается работой механизмов в замкнутой среде масла с давлением, превышающим соответственно давление в бурильной колонне и затрубном пространстве на 1-1,5 атм, что позволяет обеспечить высокую герметичность и не потребует иметь емкости большого объема.

Таким образом, в заявленной компоновке низа бурильной колонны увеличивается ресурс забойного двигателя, и простыми и надежными средствами без подъема колонны наверх осуществляется бурение с разными радиусами искривления и стабилизация зенитного угла, что выгодно отличает ее от известных компоновок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРАВЛЯЕМЫЙ ОТКЛОНИТЕЛЬ | 1997 |

|

RU2126080C1 |

| УПРАВЛЯЕМЫЙ ДВИГАТЕЛЬ-ОТКЛОНИТЕЛЬ | 1998 |

|

RU2131508C1 |

| Забойный двигатель с гидравлическим регулятором (варианты) | 2019 |

|

RU2741297C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКОСА ЧАСТЕЙ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2108437C1 |

| УНИВЕРСАЛЬНЫЙ КЛАПАН ЗАБОЙНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2303116C1 |

| ДОЛОТНЫЙ НАГРУЖАЮЩИЙ КОМПЛЕКС | 2000 |

|

RU2194839C2 |

| Компоновка низа бурильной колонны для бурения боковых стволов из горизонтальной части необсаженной скважины | 2019 |

|

RU2719875C1 |

| УПРАВЛЯЕМАЯ КОМПОНОВКА ЗАБОЙНОГО ДВИГАТЕЛЯ ДЛЯ ПРОВОДКИ НАКЛОННО НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 1997 |

|

RU2131967C1 |

| Компоновка низа бурильной колонны для бурения боковых стволов из горизонтальной части необсаженной скважины | 2019 |

|

RU2715482C1 |

| Скважинный насос | 2002 |

|

RU2224908C1 |

Изобретение относится к буровой технике и может быть использовано при бурении наклонно направленных и горизонтальных скважин с помощью винтового забойного двигателя. Изобретение заключается в том, что в компоновке низа бурильной колонны наличие программатора привода стопорения шарнира винтового забойного двигателя, шарнира отклонители привода и долота позволяют производить бурение с разными радиусами искривления, а также стабилизацию зенитного угла. А в режиме промывка. Чтобы промывочная жидкость не проходила к винтовому забойному двигателю, введен исполнительный механизм, который по команде с программатора отправляет промывочную жидкость сразу в затрубное пространство, минуя винтовой забойный двигатель. 9 ил.

Компоновка низа бурильной колонны, содержащая винтовой забойный двигатель с отклонителем, шарнирно соединенный с колонной бурильных труб, отличающаяся тем, что снабжена программатором, исполнительным механизмом, приводами стопорения шарнира винтового забойного двигателя и отклонителя, при этом отклонитель шарнирно соединен с винтовым забойным двигателем, к корпусу которого с помощью вилки прикреплен привод отклонителя, который выполнен в виде полого цилиндрического корпуса, внутри которого установлена с возможностью перемещения сборка, механически соединенная с шарниром отклонителя, в которой выполнено два отверстия и кольцевая и цилиндрическая полости, в последней установлены поршень со штоком, закрепленные на полом цилиндрическом корпусе, причем шток выполнен с отверстием, а верхняя часть цилиндрической полости проточкой соединена с кольцевой полостью, в которой размещен ротор винтового забойного двигателя, в одном из отверстий установлен датчик крайних положений отклонителя, выполненный в виде заслонки, привод стопорения шарнира винтового забойного двигателя соединен с помощью вилки с корпусом винтового забойного двигателя и выполнен в виде полого цилиндрического корпуса, внутри которого установлена с возможностью перемещения сборка, в которой выполнены два отверстия и цилиндрическая полость, в которой установлен поршень со штоком, закреплены на полом цилиндрическом корпусе, и которая в части под поршнем выполнена с отверстием, в одном из отверстий сборки установлен датчик крайних положений, выполненный в виде заслонки, программатор выполнен на трех четырехходовых золотниках, жестко закрепленных в собственном корпусе, над золотниками установлен гидроцилиндр, связанный с кривошипно-шатунным механизмом, который через храповое колесо с собачкой соединен с валом, на котором закреплены кулачки с возможностью взаимодействия со штоком соответствующего четырехходового золотника, вход корпуса каждого четырехходового золотника соединен с колонной бурильных труб, два выхода каждого четырехходового золотника соединены соответственно с исполнительным механизмом, приводом отклонителя и приводом стопорения шарнира винтового забойного двигателя, при этом исполнительный механизм содержит привод и трехходовой вентиль в корпусе, причем привод выполнен в виде гидропривода с подпружиненным поршнем, установленным в корпусе с отверстиями над поршнем и под поршнем, который соединен с первым четырехходовым золотником, вход корпуса трехходового вентиля соединен с колонной бурильных труб, первый выход соединен с затрубным пространством, а второй - с винтовым забойным двигателем.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство,1599514, E 21 B 7/08, 1990 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1789638, E 21 B 7/08, 1993. | |||

Авторы

Даты

1998-05-27—Публикация

1996-10-25—Подача