Изобретение относится к области оружия, боеприпасов, в частности к броневым конструкциям, которые могут быть применены в индивидуальном и транспортных средствах защиты от воздействия пуль стрелкового оружия.

Известна броневая защита (заявка ЕПВ (EP) N 0337041 от 18.10.89 F 41 H 5/04), содержащая лицевой слой из керамики, прилегающий к нему слойиз слоистого композитного материала и тыльный слой из алюминия. Между собой слои соединены алифатической и полиуретановой смолой с твердостью по Шору порядка 75 и температурой размягчения 125oC. Роль указанных смол состоит в сохранении конструкционной прочности броневой защиты. При воздействии пуль стрелкового оружия в зоне удара клеевые соединения разрушаются. Как-то удерживать слои в связке друг с другом в процессе они практически неспособны. Поэтому керамический слой, отсоединившись от слоистого слоя из композитного материала при ударе, более подвержен хрупкому разрушению, чем в связке с ним. Это, в конечном счете, приводит к снижению защитных свойств конструкции при обстреле пулями стрелкового оружия.

Известна также пластинчатая броня (заявка ФРГ N os 2952109 от 21.05.87 г. , F 41 H 5/04), содержащая со стороны ее обстреливания твердый материал, разрушающий снаряд, и на задней стороне пластину из материала, окончательно задерживающую элементы разрушенного снаряда. Перед пластиной из твердого материала устанавливается дополнительный слой упругого материала, в котором находятся частицы твердого материала. Назначение этого слоя состоит в том, чтобы изменять направление движения снаряда при внедрении его в броню, вплоть до рикошета. Основным недостатком такой брони является слабость связи между слоями при ударе снаряда, отсутствие совместной деформации при этом и, как результат, невысокие защитные свойства при обстреле.

За прототип выбран бронезащитный элемент (заявка России N 93-026008/23 от 05.05.93 г., F 41 H 5/02. Решение о выдаче патента от 28.09.95 г., опубликована 27.11.95 г. в БИ B 33), содержащий керамический слой и подложку. Керамический слой установок на подложку с шарнирами по краям. Кроме того, подложка имеет различную жесткость: наименьшую - в центре, наибольшую - по краям. Такой бронезащитный элемент имеет высокую стойкость при его обстреле бронейбойно-зажигательными 7,62-мм пулями Б32 массой 7,9...10,4 г со скоростью до 750 м/с. Это достигается за счет того, что в начальный момент воздействия на керамический слой центральная часть подложки, имеющая наименьшую жесткость, воспринимает удар и вовлекается в движение, при этом передавая часть усилий на более жесткую часть подложки ближе к ее краям, которые, проворачиваясь на шарнирах, передают указанные усилия на керамику. При этом керамический слой со стороны торцов испытывает дополнительные усилия, тем самым улучшая свои защитные свойства за счет исключения разгрузки (краевых эффектов) и наличия бокового поджатия. Пуля в свою очередь испытывает дополнительный заклинивающий эффект. Все эти факторы придают бронезащитному элементу достаточно высокие противопульные свойства. Однако к недостаткам такой брони относятся.

1. Большое проскальзывание поверхности подложки относительно поверхности керамического слоя в момент воздействия пули приводит к тому, что необходимая для керамического слоя опора со стороны подложки уменьшается несмотря на отсутствие краевых эффектов.

Указанное проскальзывание уменьшает эффективность внесения усилий в керамику. Отсюда - провал керамического слоя в зоне удара и, соответственно, некоторое снижение бронестойкости бронезащитного элемента в целом.

2. Наличие опоры для керамического слоя по краям в момент воздействия пули и исчезновение ее в зоне удара приводит к появлению в керамике напряжений с противоположными знаками, что является для него разрушительным фактором. Это также приводит к снижению стойкости бронезащитного элемента к воздействию пуль.

Основные задачи, которые должен решать бронезащитный элемент, следующее:

не пробиваться при поражении бронебойно-зажигательными 7,62-мм пулями Б32 массой 7,9...10,4 г со скоростью до 820 м/с;

поверхностная плотность бронезащитного элемента должна быть не более 30 кг/м, а толщина - не более 15 мм.

Сущность предложенного бронезащитного элемента, содержащего керамический слой, установленный на подложку, по краям которого установлены шарниры, а жесткость подложки меняется от центра к краям - наименьшая в центре, наибольшая в зоне шарниров, заключается в том, что между керамическим слоем и подложкой введен рыхлый слой из прочного материала. Рыхлый слой может выполняться из абразивного порошка или из отдельных нитей композита. Кроме того, рыхлый слой может изготавливаться заодно с подложкой, а отдельные нити рыхлого слоя могут быть специально ориентированы. Введение рыхлого слоя между подложкой и керамическим слоем приводит к тому, что при обстреле бронезащитного элемента бронебойно-зажигательными 7,62-мм пулями Б32 массой 7,9...10,4 г со скоростью до 820 м/с достигается более высокая стойкость при меньших массогабаритных затратах (при меньшей толщине и поверхностной плотности). Это происходит за счет, что в начальный момент воздействия на керамический слой часть подложки, имеющая наименьшую жесткость, более восприимчива к удару. Она вовлекается в движение. Связь подложки с керамическим слоем при этом не теряется, а поддерживается по всей поверхности их соприкосновения и за счет наличия между слоем из керамики и подложкой рыхлого слоя из прочного материала в виде абразивного порошка или отдельных нитей из композита. Эта связь сохраняется вплоть до полного разрушения пули керамическим слоем. Рыхлый слой между керамическим слоем и подложкой при ударе пулей выступает и достаточно хорошим подбором для керамического слоя, чего нет в бронезащитном элементе без него. При этом более эффективно происходит передача (введение) усилий на более жесткую часть подложки в зону шарниров, проворачиваясь на которых она передает их на керамику. Керамический слой получает постоянную в процессе удара пулей подпитку усилий со стороны торцов, что способствует исключению в нем разгрузки (краевых эффектов). При этом защитные свойства бронеэлемента возрастают. Наличие такого рыхлого слоя между керамическим слоем и подложкой приводит к тому, что она вовремя успевает прогнуться и реализовать свои деформационные свойства еще до ее разрушения. В результате указанных особенностей конструкции брони кинетическая энергия пули посредством эффективной передачи силы удара через подложку на торцы керамического слоя не только способствует собственно разрушению пули, но и заклиниванию ее или ее осколков в среде керамического слоя. Керамический слой и подложка в процессе удара пулей по бронеэлементу все время находится в непосредственном контакте по всей поверхности. По мере продвижения разрушенной пули подложка продолжает проворачиваться на шарнирах, отслеживает ее движение. В конечном счете происходит полное торможение разрушенной пули и осколков от разрушенного керамического слоя. При этом подложка в зоне удара расслаивается, полностью реализует свои деформационные свойства.

Новый технический результат бронезащитного элемента выражается в уменьшении толщины керамического слоя и подложки и в увеличении его защитных свойств при обстреле бронебойно-зажигательными 7,62 мм пулями массой 7,9... 10,4 г со скоростью до 820 м/с и не достигается ни в одном из известных авторам источников.

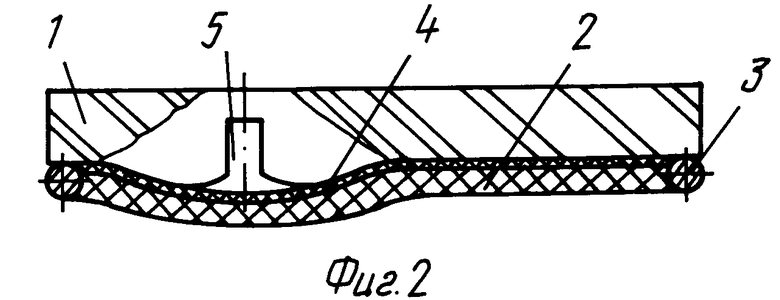

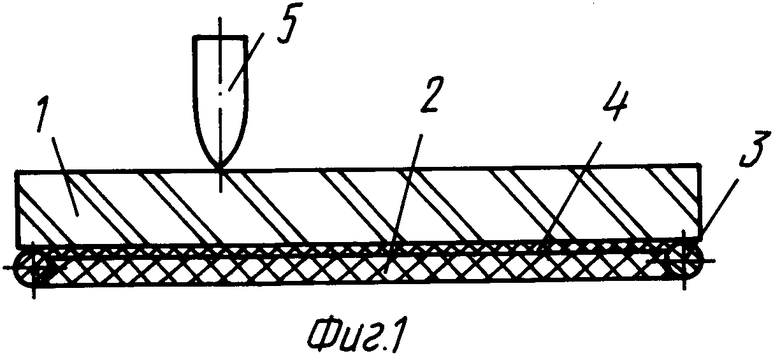

На фиг. 1 изображен общий вид бронезащитного элемента; на фиг. 2 - взаимодействие пули с бронезащитным элементом, где 1 - керамический слой; 2 - подложка; 3 - шарниры; 4 - рыхлый слой; 5 - пуля.

Бронезащитный элемент имеет следующую конструкцию (фиг. 1).

Керамический слой 1 выполнен из карбида бора или карбида кремния, или корунда. Подложка 2 может выполняться в нескольких альтернативных вариантах из: композита (типа органопластика на основе ткани TCBM или Кевлар) или металла (алюминия, стали), или комбинации вышеперечисленных материалов (градиентная, слоистая подложка).

По краям керамического слоя установлены шарниры 3.

Между керамическим слоем 1 и подложкой 2 установлен тонкий слой 4 из прочного материала - абразивного порошка или отдельных нитей композита (типа СВМ, Кевлар). Рыхлый слой 4 может выполняться заодно с подложкой 2. Кроме того, отдельные нити рыхлого слоя 4 могут быть специально ориентированы. Такая ориентация нитей улучшает сцепляемость подложки 2 с керамическим слоем при воздействии пули и способствует более эффективной передаче усилий на керамический слой и удержанию его при разрушении в компактном виде.

Действие бронезащитного элемента заключается в следующем (фиг. 2). При воздействии пули 5 на керамический слой 1 центральная часть подложки 2, имеющая жесткость, воспринимает удар пули и вовлекается в движение. Связь подложки 2 с керамическим слоем 1 посредством рыхлого слоя 4 сохраняется в процессе всего времени взаимодействия пули 5 с бронезащитным элементом. Это способствует более равномерному нагружению керамического слоя 1 при ударе и уменьшает масштабы его разрушения. При этом более эффективно происходит передача усилий на более жесткую часть подложки 2 в зону расположения шарниров 3. Подложка 2 в результате этого проворачивается на указанных шарнирах 3 и передает усилия от удара на торцы (края) керамического слоя 1. Такая подпитка усилиями керамического слоя 1 со стороны подложки 2 идет постоянно вплоть до полного торможения осколков от разрушенной пули 5, что исключает его разгрузку со стороны краев. Рыхлый слой 4 сглаживает импульсную нагрузку на подложку 2. При этом она вовремя успевает прогнуться, расслоиться и реализовать свои деформационные свойства, передавая усилия удара на керамический слой 1 и улавливая осколки от разрушенной пули 5. Описанные эффекты способствуют не только разрушению пули 5 в керамическом слое 1, но и ее сильному заклиниванию за счет сжимающих усилий со стороны торцев (краев) керамического слоя 1.

Такой бронезащитный элемент позволяет при меньших затратах на толщину и поверхностную плотность увеличить стойкость при обстреле 7,62-мм пулями Б32 7,9...10,4 г со скоростью 750 м/с до скорости 820 м/с.

В качестве подтверждения промышленной применимости рассмотрен пример конкретного выполнения бронезащитного элемента:

керамический слой 1 выполнен из карбида бора толщиной 7,5 мм;

подложка 2 выполнена на слоев органопластика, жесткость в зоне расположения шарниров 3 имеет величину 5•10 н/м, а в центральной ее части - 1•10 н/м; толщина подложки 2 составляет 4 мм;

керамический слой 1 и подложка 2 соединены между собой с помощью шарниров 3;

между керамическим слоем 1 и подложкой 2 размещен рыхлый слой 4 толщиной 1 мм из отдельных нитей СВМ.

Толщина бронезащитного элемента составляет 12,5 мм, а поверхностная плотность - 25 кг/м.

Были изготовлены и испытаны на поражение пулями бронезащитные элементы заявляемой конструкции, получены положительные результаты.

Конструкция бронезащитного элемента позволяет решить поставленные задачи и получить новый технический результат в виде уменьшения толщины керамического слоя и подложки элемента с повышенными защитными свойствами при обстреле бронебойно-зажигательными 7,62 мм пулями Б32 массой 7,9...10,4 г со скоростью до 820 м/с. Толщина бронезащитного элемента не более 15 мм и поверхностная плотность не более 30 кг/м.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНЫЙ ЭЛЕМЕНТ ОТ ПУЛЬ СТРЕЛКОВОГО ОРУЖИЯ | 1997 |

|

RU2133940C1 |

| БРОНЕВАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2112913C1 |

| БРОНЕВАЯ КОНСТРУКЦИЯ ДЛЯ ЗАЩИТЫ ОТ ПОДКАЛИБЕРНЫХ ПУЛЬ СТРЕЛКОВОГО ОРУЖИЯ | 1997 |

|

RU2134396C1 |

| ПУЛЕНЕПРОБИВАЕМАЯ ПАНЕЛЬ | 1997 |

|

RU2117903C1 |

| БРОНЕЗАЩИТНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2072083C1 |

| БРОНЕЗАЩИТНАЯ ПРЕГРАДА | 2014 |

|

RU2555119C1 |

| БРОНЕЗАЩИТА | 1994 |

|

RU2091693C1 |

| МНОГОСЛОЙНАЯ БРОНЕПРЕГРАДА | 2013 |

|

RU2547484C2 |

| БРОНЕВАЯ ЗАЩИТА | 2003 |

|

RU2247301C2 |

| БРОНЕЗАЩИТА | 2015 |

|

RU2582463C1 |

Изобретение относится к броневым композициям, которые могут быть применены в индивидуальных и транспортных средствах защиты от воздействия пуль стрелкового оружия. Сущность изобретения заключается в том, что бронезащитный элемент содержит керамический слой, установленный на подложку. По краям керамического слоя установлены шарниры. Жесткость подложки меняется от центра к краям, наименьшая в центре, наибольшая в зоне шарниров. Между керамическим слоем и подложкой введен рыхлый слой из прочного материала. Рыхлый слой может выполняться из абразивного порошка или из отдельных нитей композита, а также изготавливаться заодно с подложкой. Отдельные нити композита рыхлого слоя могут быть специально ориентированы. 4 з.п.ф-лы, 2 ил.

Авторы

Даты

1998-06-10—Публикация

1996-03-11—Подача