Изобретение относится к измерительной технике и может быть использовано для диагностики технического состояния механизмов, в том числе удаленных от места проведения контроля, а также функционирующих в гермозонах и агрессивных средах.

Известны способы и устройства диагностики технического состояния механизмов, основанные на регистрации вибродатчиками параметров вибрации механизмов, размещенных на вибростендах и подвергаемых вибрационному воздействию [1].

Однако способы и осуществляющие их устройства не представляют возможности диагностирования оборудования в режиме его эксплуатации, а предусматривают демонтаж механизмов и проведение испытаний на вибростендах.

Известны также способы виброакустической диагностики газотурбинных двигателей, заключающиеся в том, что в процессе работы механизма регистрируют диагностические параметры - виброакустические сигналы, генерируемые движущимися элементами механизма - ротором, лопаточными узлами и т.д., производят спектральный анализ зарегистрированных сигналов, сравнивают полученные диагностические параметры с их эталонными значениями, по результатам контроля судят о техническом состоянии механизма [2].

Однако известные виброакустические способы диагностики обладают рядом недостатков. Так, они требуют установки вибродатчиков непосредственно на движущихся элементах объекта диагностики и регистрации виброакустических сигналов в непосредственной близости от объекта, что в некоторых случаях затруднительно, а в ряде случаев невозможно. Параметры вибрации в точке расположения датчиков определяются условиями распространения колебаний от различных источников их возникновения, что требует получения значительного объема статической информации для настройки средств диагностики применительно к каждому типу объекта диагностики. Соединение датчиков с аппаратурой обработки при помощи проводных и кабельных линий не позволяет осуществлять диагностику удаленных или движущихся относительно средств диагностики объектов, а также объектов, функционирующих в агрессивных средах или в вакууме. Кроме того, виброакустические способы диагностики обладают недостаточной помехозащищенностью, что снижает достоверность диагностики.

В технике известны также радиоволновые способы измерения вибраций объектов контроля, заключающиеся в том, что контролируемый механизм облучают электромагнитными колебаниями, принимают отраженные электромагнитные колебания после взаимодействия с этим механизмом, анализируют зарегистрированные электромагнитные колебания, определяют параметры вибрации диагностируемого механизма [3].

Недостатками известного способа являются ограниченные функциональные возможности, обусловленные невозможностью проведения диагностики технического состояния механизмов, выявления дефектов его подвижных и вращающихся узлов, т.к. указанный способ позволяет проводить лишь измерение амплитуды и частоты вибраций стационарных объектов.

Известно также радиоволновое устройство измерения вибраций объектов, содержащее, в частности, источник электромагнитных колебаний для облучения объекта, приемник электромагнитных колебаний и последовательно соединенный с ним блок регистрации и обработки сигнала [3].

Недостатки известного устройства аналогичны недостаткам описанного выше способа - ограниченные функциональные возможности, обусловленные обеспечением измерений лишь амплитуды и частоты вибрации стационарных объектов.

Задачей технического решения является расширение функциональных возможностей способа и устройства путем обеспечения диагностики технического состояния механизмов, а также их подвижных и вращающихся узлов.

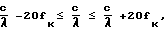

Указанная задача обеспечивается тем, что по способу, заключающемуся в облучении электромагнитными колебаниями диагностируемого механизма, регистрации отраженных электромагнитных колебаний и анализе зарегистрированных сигналов, облучение диагностируемого механизма производят электромагнитными колебаниями с длиной волны λ, удовлетворяющей соотношению 0,001d < λ < 100d, где d - максимальный линейный размер подвижных элементов диагностируемого механизма, регистрацию отраженных механизмом электромагнитных колебаний производят в полосе частот  где c - скорость света; fк - максимальная частота колебаний подвижных элементов механизма, анализ зарегистрированных сигналов производят путем их функциональных преобразований и формирования диагностического параметра технического состояния механизма, сравнивают значение полученного диагностического параметра с его эталонным значением, по результатам сравнения определяют техническое состояние механизма.

где c - скорость света; fк - максимальная частота колебаний подвижных элементов механизма, анализ зарегистрированных сигналов производят путем их функциональных преобразований и формирования диагностического параметра технического состояния механизма, сравнивают значение полученного диагностического параметра с его эталонным значением, по результатам сравнения определяют техническое состояние механизма.

Способ отличается также тем, что

облучение диагностируемого механизма производят немодулированными гармоническими электромагнитными колебаниями;

облучение диагностируемого механизма производят импульсными электромагнитными колебаниями, частота следования которых удовлетворяет соотношению F > 2 Nfк, где N - число подвижных элементов диагностируемого механизма; fк -максимальная частота колебаний подвижных элементов;

поток облучающих электромагнитных колебаний направляют на каждый отдельный подвижный элемент или узел диагностируемого механизма;

облучение отдельного подвижного элемента или узла диагностируемого механизма осуществляют через выполняющие функцию волноводов конструктивные узлы механизма, связанные с этим элементом;

облучение каждого отдельного подвижного элемента или узла диагностируемого механизма и прием отраженных им электромагнитных колебаний осуществляют разнесенными соответственно источником и приемником электромагнитных колебаний;

изменяют параметры облучающего электромагнитного поля путем одновременного облучения диагностируемого механизма с различных направлений несколькими источниками, регистрацию отраженных электромагнитных колебаний осуществляют несколькими приемниками;

изменяют параметры облучающего электромагнитного поля путем поочередного с различных направлений облучения в различные моменты времени отдельными источниками электромагнитных колебаний, регистрацию отраженных электромагнитных колебаний производят поочередно различными приемниками.

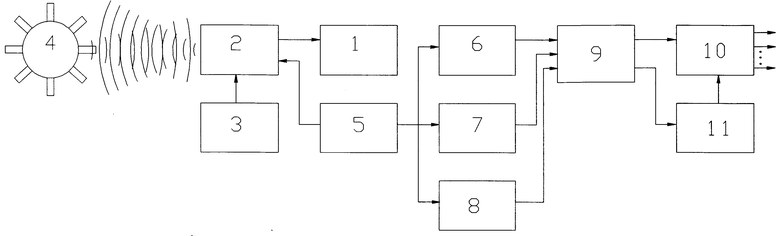

Указанная задача относительно устройства достигается тем, что в устройстве, содержащем источник электромагнитных колебаний, антенну с системой юстировки, приемник электромагнитных колебаний и соединенный с ним последовательно блок регистрации и обработки сигнала, последний выполнен в виде блока определения частоты колебаний подвижного узла, блока определения числа элементов подвижного узла, анализатора спектра, последовательно соединенных блока определения диагностического параметра и блока сравнения, блока хранения эталонного значения диагностического параметра, выход которого соединен с вторым входом блока сравнения, а вход - с первым входом блока сравнения. Первый, второй и третий входы блока определения диагностического параметра соединены соответственно с выходами блока определения частоты колебаний подвижного узла, блока определения числа элементов подвижного узла и анализатора спектра, входы которых объединены и соединены с выходом приемника электромагнитных колебаний.

Проведенные патентные исследования показали, что заявленные способ и устройство не известны из источников информации, общедоступных на территории России, следовательно, они являются новыми.

Заявленные способ и устройство явным образом не следуют из уровня техники, следовательно, они имеют изобретательский уровень.

На чертеже изображена блок-схема устройства диагностики, осуществляющего способ.

Устройство, реализующее способ радиоволновой диагностики технического состояния механизма в процессе его эксплуатации, содержит источник 1 электромагнитных колебаний, связанную с ним антенну 2 излучения с системой 3 юстировки и направленную на объект 4 диагностирования, приемник 5 электромагнитных колебаний, связанный с антенной 2 излучения, блок 6 определения частоты колебаний диагностируемого подвижного узла диагностируемого механизма, блок 7 определения числа элементов диагностируемого подвижного узла, анализатор 8 спектра, последовательно соединенные блок 9 определения диагностического параметра и блок 10 сравнения, блок 11 хранения эталонного значения диагностического параметра, выход которого соединен с вторым входом блока 10, а вход - с первым выходом блока 9, первый, второй и третий входы блока 9 соединены соответственно с выходами блоков 6, 7 и 8, входы которых объединены и соединены с выходом приемника 5 электромагнитных колебаний.

Способ осуществляется следующим образом.

Источник 1 вырабатывает электромагнитные колебания, которые излучаются антенной 2 в направлении диагностируемого механизма 4.

При необходимости диагностики наличия дефектов в отдельных подвижных узлах диагностируемого механизма 4 (лопаточках, подшипниках и т.д.) при помощи системы 3 юстировки определяется выбор направления и поток электромагнитных колебаний направляют на диагностируемый в данный момент подвижный узел. Вращающиеся или движущиеся элементы механизма 4 при облучении их электромагнитными колебаниями вызывают их модуляцию, что приводит к появлению в спектре отраженного сигнала нерегулярных составляющих, несущих информацию о кинематических и конструктивных характеристиках этих элементов.

В соответствии с принципами дифракции радиоволн и экспериментально установлено, что для получения информации о конфигурации и структуре исследуемого элемента, а следовательно, для возможности диагностики его технического состояния длина волны зондирующего электромагнитного колебания и полоса частот регистрируемого отраженного электромагнитного колебания должны удовлетворять следующим соотношениям: ,

,

где

d - максимальный линейный размер элементов подвижных узлов механизма: fк - максимальная частота колебания подвижных элементов механизма.

При несоблюдении указанных соотношений число нерегулярных составляющих значительно увеличивается, что затрудняет обработку зарегистрированных сигналов и принятие диагностического решения.

При необходимости установления не только факта наличия дефекта в каком-либо элементе подвижного узла, но и определения его конкретного местонахождения (например, определения наличия дефекта определенной лопатки лопаточного узла) используется облучение подвижного узла импульсным электромагнитным сигналом, частота F следования импульсов которого удовлетворяет соотношению F > 2 Nfк, где N - число элементов подвижного узла. Использование импульсного сигнала обеспечивает возможность использования временного анализа сигнала для локализации дефекта. Приведенное соотношение (F > 2 Nfк) обусловлено получением достаточного объема информации для локализации дефекта.

Антенной 2 принимаются отраженные механизмом 4 и несущие информацию о нем электромагнитные колебания, которые через приемник 5 поступают на входы соответственно блока 6 определения частоты колебаний подвижного узла объекта диагностики, блока 7 определения числа элементов основного подвижного узла и анализатора 8 спектра.

Анализатором 8 спектра осуществляется одно из возможных функциональных преобразований зарегистрированного электромагнитного сигнала - спектральный, корреляционный анализ, анализ временной структуры сигнала или возможные их сочетания, предназначенные для выделения регулярных составляющих и нерегулярных составляющих, обусловленных наличием дефекта.

Полученные характеристики сигналов с выходов блоков 6, 7, 8 поступают на вход блока 9 определения диагностического параметра, которым является соотношение между значениями регулярной и нерегулярной составляющей. В блоке 10 сравнения производится сравнение вычисленного диагностического параметра с его эталонным значением, поступающим с выхода блока 11.

Результат сравнения является информацией о техническом состоянии элемента, узла или всего диагностируемого механизма.

Настоящий способ радиоволновой диагностики технического состояния механизма предусматривает получение также более полной информации о механизме:

предлагаемым способом возможно получение информации о техническом состоянии конкретных труднодоступных элементов, при этом зондирующий электромагнитный сигнал направляют на интересующий элемент через связанные с ним конструктивные элементы - топливопроводы, системы охлаждения, системы смазки, воздухозаборники, которые в данном случае выполняют функции волноводов;

при необходимости исключить из регистрируемого электромагнитного сигнала различные переотражения от других конструктивных элементов, которые являются помехой при облучении какого-либо конкретного элемента, используется принцип облучения и приема разнесенными в пространстве источником и приемником электромагнитных колебаний;

при необходимости получения более полной информации о состоянии различных узлов, находящихся внутри механизма, изменяют параметры облучающего электромагнитного поля, т.е. облучают узлы с различных направлений, что обеспечивается либо одновременным, либо поочередным включением нескольких источников и приемников электромагнитного излучения, установленных в различных точках непосредственно на диагностируемом механизме.

Использование предлагаемого способа радиоволновой диагностики обеспечивает следующие преимущества:

возможность диагностики машин и механизмов без непосредственного механического контакта средств технической диагностики с объектом диагностики, что обеспечивает проведение диагностики удаленных, движущихся относительно средств диагностики объектов и объектов, функционирующих в особых условиях: в агрессивных средах, гермозонах, вакууме и пр.;

возможность селективной диагностики отдельных элементов и узлов механизмов путем изменения облучаемой зоны объекта диагностики и длины волны зондирующего сигнала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ МЕХАНИЗМА В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2036442C1 |

| СПОСОБ И УСТРОЙСТВО ОПЕРАТИВНОЙ ДИАГНОСТИКИ МЕХАНИЗМА | 2004 |

|

RU2267094C1 |

| СПОСОБ АКТИВНОЙ НЕЛИНЕЙНОЙ ФАЗОВОЙ РАДИОДАЛЬНОМЕТРИИ | 2017 |

|

RU2669189C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ СОСТОЯНИЯ ПУЛЬПАРНОЙ КАМЕРЫ ЗУБА (ВАРИАНТЫ) | 1995 |

|

RU2102008C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗАЗОРОВ (ВАРИАНТЫ) | 2006 |

|

RU2307999C1 |

| СПОСОБ ОБНАРУЖЕНИЯ СКВОЗНЫХ ДЕФЕКТОВ В ТРУБОПРОВОДАХ | 1991 |

|

RU2020467C1 |

| СПОСОБ РАДИО- И УЛЬТРАЗВУКОВОГО ЗОНДИРОВАНИЯ | 2012 |

|

RU2544364C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| СПОСОБ ДИАГНОСТИКИ ЭЛЕКТРОМАГНИТНОГО МЕХАНИЗМА | 2017 |

|

RU2659868C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЛАЗЕРНОЙ ХИРУРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251990C1 |

Изобретение относится к измерительной технике и может быть использовано для диагностики в процессе эксплуатации технического состояния механизмов, в том числе удаленных от аппаратуры диагностики. Сущность: источник 1 электромагнитных колебаний вырабатывает немодулированные гармонические электромагнитные колебания с длиной волны, удовлетворяющей соотношению 0,001d < λ < 100d, где d - максимальный линейный размер подвижных элементов, или импульсный электромагнитный сигнал, частота F следования импульсов которого удовлетворяет соотношению F > 2Nfк, где N - число подвижных элементов диагностируемого механизма; fк - максимальная частота колебаний подвижного узла. Облучающие колебания излучаются антенной 2 в направлении диагностируемого механизма или его подвижного узла. Отраженный объектом сигнал принимается приемником 5 электромагнитных колебаний в полосе частот  , где с - скорость света; fк -максимальная частота колебания подвижного узла. Зарегистрированные колебания подвергаются функциональным преобразованиям анализатором 8 спектра. В блоке 9 определяется диагностический параметр технического состояния механизма, который в блоке 10 сравнивается с его эталонным значением, поступившем из блока 11. 2 с. и 5 з.п.ф-лы, 1 ил.

, где с - скорость света; fк -максимальная частота колебания подвижного узла. Зарегистрированные колебания подвергаются функциональным преобразованиям анализатором 8 спектра. В блоке 9 определяется диагностический параметр технического состояния механизма, который в блоке 10 сравнивается с его эталонным значением, поступившем из блока 11. 2 с. и 5 з.п.ф-лы, 1 ил.

0,001d < λ < 100d,

где d - максимальный линейный размер подвижных элементов диагностируемого механизма,

или электромагнитными радиоимпульсами с частотой F следования

F > 2Nfк,

где N - число подвижных элементов диагностируемого механизма;

fк - максимальная частота колебания подвижного узла,

регистрацию отраженных электромагнитных сигналов производят в полосе частот

где с - скорость света,

анализ отраженных сигналов осуществляют путем его спектрально-временной обработки, а о техническом состоянии механизма в процессе его эксплуатации судят по результатам сравнения полученных данных с их остальными значениями.

Авторы

Даты

1998-06-10—Публикация

1994-08-05—Подача