Изобретение относится к машиностроению, в частности к двигателестроению, и может быть использовано на транспорте.

Известен роторно-поршневой двигатель внутреннего сгорания, содержащий два пересекающихся между собой в двух местах кольцевых цилиндра, выходной вал, вокруг которого вращаются поршни, расположенные внутри кольцевых цилиндров, и механизм передачи момента от поршней на выходной вал, состоящий из зубчатых колес [1].

Двигатель имеет сложную и недостаточно компактную конструкцию при малом количестве циклов работы за один оборот вала.

Наиболее близким к изобретению является роторно-поршневой двигатель внутреннего сгорания, содержащий корпус с двумя пересекающимися между собой кольцевыми цилиндрами и размещенными в них двумя поршнями, две диаметрально расположенные камеры сгорания, окна впуска и выпуска, выполненные в стенках цилиндров, выходной вал, соединенный с поршнями с помощью шарниров [2]. Выходной вал выполнен с центральной сферической частью и размещен в соответствующей по форме полости корпуса. Каждый из шарниров включает цилиндрический палец и диск с отверстием, а в сферической части выходного вала выполнены сквозной паз и перпендикулярное пазу отверстие для крепления дисков.

Данный роторно-поршневой двигатель имеет более простую конструкцию, малые габариты и вес. К недостаткам двигателя относится малое количество циклов работы за один оборот выходного вала, недостаточная эффективность работы механизма передачи вращения от поршней на выходной вал и большие тепловые потери.

Задачей изобретения является повышение удельной мощности, крутящего момента, экономичности и сбалансированности двигателя.

Задача решается путем того, что в роторно-поршневом двигателе внутреннего сгорания, содержащем корпус с двумя пересекающимися цилиндрами, в которых размещены поршни, выходной вал, расположенный в полости корпуса, и имеющий центральную сферическую часть, в каждом цилиндре размещены два поршня, на центральной сферической части выходного вала выполнены пазы под углом друг к другу и к оси вала, а поршни соединены с выходным валом через узлы, каждый из которых включает секторную часть, расположенную с возможностью перемещения в соответствующем пазу на сферической поверхности выходного вала, и палец, размещенный в отверстии поршня.

Это позволяет увеличить количество циклов работы двигателя (впуск - сжатие - рабочий ход - выпуск) за один оборот выходного вала до четырех, т. е. в каждом цилиндре за один оборот выходного вала совершаются два четырехтактных цикла. Предлагаемый механизм передачи вращающего момента от поршней к валу является простым, надежным и компактным.

На внешних сферических поверхностях поршней могут быть выполнены направляющие выступы, что позволяет стабилизировать положение поршней во время работы двигателя, уменьшить трение между поршнями и стенками цилиндров и увеличить ресурс двигателя.

Корпус двигателя может быть выполнен разъемным, из четырех частей, что позволяет повысить технологичность конструкции.

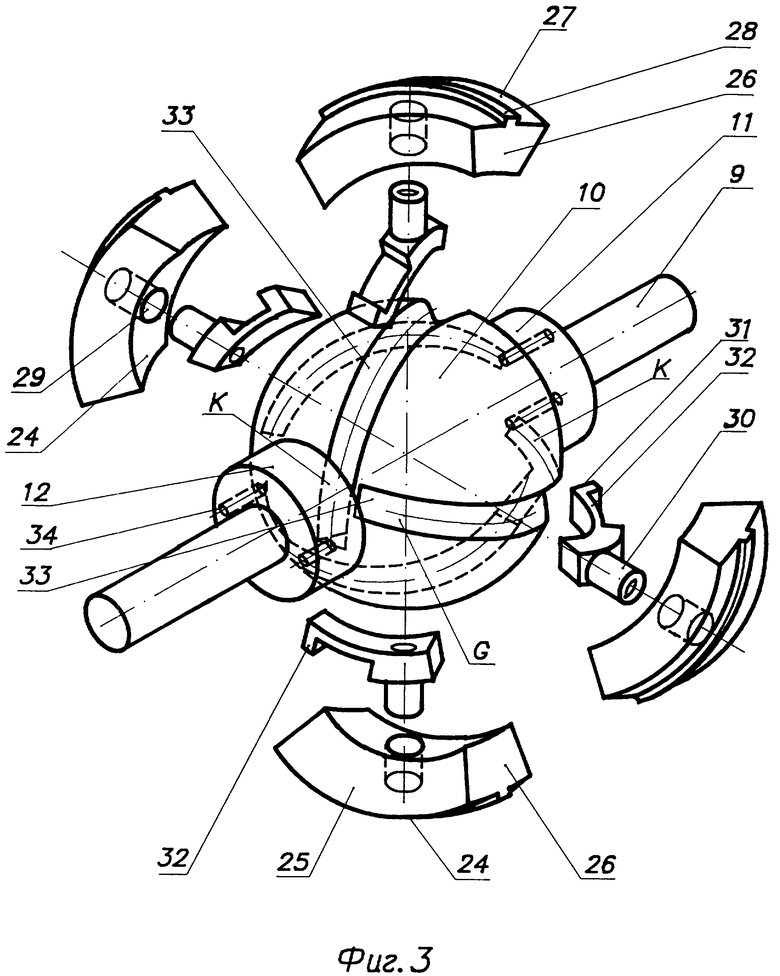

На фиг. 1 представлен двигатель внутреннего сгорания, внешний вид; на фиг. 2 - поперечный разрез корпуса; на фиг.3 - поршни, выходной вал и узлы для передачи вращения от поршней к валу; на фиг.4 и 5 - схематичные изображения двигателя, поясняющие принцип его работы.

Двигатель содержит разъемный корпус 1 (фиг.1, 2), состоящий из четырех частей 2 - 5, соединенных между собой болтами. В корпусе 1 выполнены два пересекающихся между собой кольцевых цилиндра 6, 7, каждый из которых имеет в поперечном сечении форму усеченного сектора, меньшее основание которого обращено к центру. Если провести плоскость через точки пересечения осей кольцевых цилиндров 6, 7 и продольную ось выходного вала, то с одной стороны плоскости будут размещены холодные полости B, D, E (фиг.4,5), где происходят попеременно такты впуска и сжатия, а с другой стороны плоскости - горячие полости C, F, A, где происходят попеременно такты - рабочий ход и выпуск отработанных газов.

Внутри корпуса 1 двигателя выполнена полость 8 под выходной вал 9 (фиг. 2, 3), имеющий центральную сферическую поверхность 10 и два диаметрально противоположных цилиндрических участка 11 и 12. На сферической поверхности полости 8 выполнены два углубления под камеры сгорания 13 и 14 (фиг.4, 5), которые сообщаются с горячими полостями через окна 15 и 16. В камерах сгорания расположены свечи зажигания 17 (фиг.1). Рабочая смесь поступает в цилиндры через окна впуска 18, 19, а отработавшие газы удаляются через окна выпуска 20, 21. Окна впуска и выпуска попарно сообщаются с впускным и выпускным коллекторами 22, 23.

В кольцевых пересекающихся цилиндрах размещены четыре дугообразных поршня 24 с профилем поперечного сечения, соответствующим профилю поперечного сечения кольцевых цилиндров. Дугообразные поршни имеют боковые 25, торцевые 26, и внешние сферические 27 поверхности. На поверхностях 27 выполнены продольные направляющие выступы 28. С внутренней стороны в поршнях выполнены глухие цилиндрические отверстия 29 под пальцы 30 узлов 31 для передачи вращения от поршней к выходному валу. Цилиндрические пальцы 30 соединены с секторными частями 32.

На сферической поверхности 10 выходного вала выполнены четыре наклонных паза 33 под углом 22-23o к продольной оси выходного вала и под углом друг к другу. В пазах размещены секторные части 32 узлов 31. Каждый из пазов 33 разделен секторной частью на две полости G и K, одна из которых (G) является частью объема камеры сгорания, а другая (K) представляет собой масляную полость. Масляные полости через каналы 34 сообщаются с торцевыми сторонами цилиндрических участков 11 и 12 выходного вала. Устройство работает следующим образом.

При взаимодействии четырех вращающихся поршней 24 внутри цилиндров 6, 7 образуется шесть полостей A, B, C, D, E, F, изменяющихся по своему объему. В каждой из полостей происходит какой-либо такт работы двигателя; впуск, сжатие, рабочий ход или выпуск отработанных газов. В результате этого за один оборот выходного вала совершаются четыре четырехтактных цикла, перекрывающих друг друга со сдвигом по фазе.

При вращении поршней 24 секторные части 32 узлов 31 совершают в наклонных пазах 33 выходного вала возвратно-поступательное движение. В полостях G пазов 33 происходят попеременно впуск и сжатие рабочей смеси, а в полости К через каналы 34 поступает масло для смазки трущихся деталей и охлаждения выходного вала. Впуск рабочей смеси происходит под действием поршней 24 и секторных частей 32 узлов 31 через впускные окна 18, 19.

Такт сжатия начинается в рабочей полости В после перекрытия поршнем впускного окна и продолжается 130o поворота вала. За 40o до конца такта сжатия рабочая смесь под избыточным давлением поступает в камеру сгорания, где окончательно сжимается. Рабочий ход начинается в полости С. После воспламенения рабочей смеси в камере сгорания 13 и в соответствующей полости G наклонного паза выходного вала газы под давлением поступают через окно 15 в рабочую полость и действуют на торцевую поверхность дугообразного поршня, который с помощью узла 31 поворачивает выходной вал. Газы, находящиеся в объеме полости G, за 50o поворота вала полностью вытесняются торцом секторной части 32 соответствующего узла 31 в камеру сгорания. Это позволяет повысить индикаторное давление. Такты рабочего хода происходят каждые 90o поворота выходного вала, имеют продолжительность 140o и перекрывают друг друга по фазе. Таким образом, двигатель работает равномерно, без провалов в крутящем моменте на выходном валу.

В течение 90oC угла поворота расширяющиеся газы действуют на торцевую поверхность только одного из поршней, а остальные 50o газы действуют на торцевые поверхности двух поршней. Поворот выходного вала в это время осуществляется за счет разности площадей торцевых поверхностей поршней и за счет действия поршня, начинающего рабочий ход в другой полости.

Выпуск отработанных газов происходит из полости А под действием поршня через выпускное окно.

Удвоенное число рабочих циклов за один оборот выходного вала происходит в рабочих полостях, объемы которых в сумме превышают объемы полостей известного двигателя в 1,5 раза при тех же размерах. Эти преимущества позволят повысить удельную мощность, крутящий момент, экономичность и сбалансированность работы двигателя.

Конструкция двигателя является технологичной. Все узлы могут быть изготовлены в условиях массового производства. Двигатель может быть выполнен как с внешним, так и с внутренним смесеобразованием. Целесообразно применение двигателя на транспортных средствах.

Роторно-поршневой двигатель внутреннего сгорания содержит корпус с двумя пересекающимися кольцевыми цилиндрами, в каждом из которых размещены два поршня 24, и выходной вал 9, расположенный в полости корпуса и имеющий центральную сферическую часть 10, на которой выполнены пазы 33 под углом друг к другу и к оси вала. Поршни 24 соединены с выходным валом 9 через узлы 31, каждый из которых включает секторную часть 32, расположенную с возможностью перемещения в соответствующем пазу 33 на сферической части 10 выходного вала, и палец 30, размещенный в отверстии 29 поршня 24. При взаимодействии четырех вращающихся поршней 24 внутри цилиндров образуются изменяющиеся по объему полости, в которых происходит впуск, сжатие, рабочий ход и выпуск отработанных газов. В результате этого за один оборот вала совершаются четыре четырехтактных цикла. 2 з.п.ф-лы, 5 ил.

| EP, заявка, 091975, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1772375, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-06-20—Публикация

1996-10-31—Подача