Изобретение относится к струйной технике преимущественно к вакуумным струйным аппаратам для откачки парогазовой среды в различных технологических циклах.

Известен вакуумный струйный аппарат, содержащий сопло подачи активной паровой среды, камеру смешения и диффузор [1]. Однако данный струйный аппарат имеет низкий КПД и требует больших затрат энергии на создание активной паровой среды.

Наиболее близким к описываемому является жидкостно-газовый струйный аппарат, содержащий сопло подвода активной жидкой среды и камеру смешения [2].

Данный струйный аппарат создает разрежение в откачиваемом объекте за счет энергии потока активной жидкой среды, что позволяет создать достаточно компактную автономную установку для откачки различных парогазовых сред. Однако в данном струйном аппарате трудно, а в ряде случаев невозможно добиться стабильной работы при выполнении аппарата для откачки больших потоков парогазовой фазы, что связано с тем, что влияние масштабного фактора практически сводит на нет заложенные в данном аппарате особенности формирования потока активной среды в сопле.

Задачей изобретения является повышение надежности работы струйного аппарата за счет формирования более устойчивого потока активной жидкой среды и уменьшения потерь энергии потока активной среды при взаимодействии активной (эжектирующей) и пассивной (откачиваемой) сред.

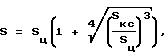

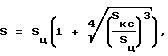

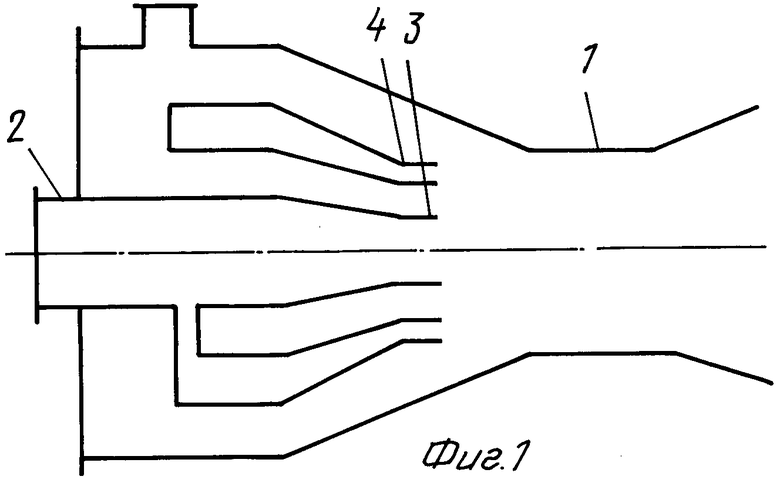

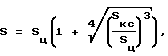

Задача решается за счет того, что в жидкостно-газовом струйном аппарате, содержащем сопло подвода активной жидкой среды и камеру смешения, сопло подвода активной жидкой среды выполнено с центральным и периферийным кольцевым стволами подачи активной жидкой среды, причем суммарная площадь выходного сечения сопла подвода активной жидкой среды определяется из выражения:

где

S - суммарная площадь выходного сечения сопла;

Sц - площадь выходного сечения центрального ствола сопла;

Sкс - площадь минимального сечения камеры смешения.

Выходное сечение центрального ствола может лежать в плоскости поперечного сечения периферийного ствола либо выходное сечение периферийного ствола может быть сдвинуто относительно выходного сечения центрального ствола в направлении против потока активной среды.

Как показали проведенные исследования, выполнение сопла подвода активной жидкой среды в виде двух стволов - центрального и кольцевого периферийного - позволяет более рационально использовать энергию активной жидкой среды, а именно добиться уменьшения потерь энергии в момент контакта активной (эжектирующей) и пассивной (откачиваемой) сред. Поток активной среды, истекая из периферийного ствола, обеспечивает первичный контакт активной и пассивной сред, увеличивая у последней кинетическую энергию, что в свою очередь уменьшает потери на удар при передаче кинетической энергии от активной среды центрального ствола. Кроме того, формирование двух потоков активной среды позволило значительно увеличить периферийную неустойчивую область потока активной среды, что помогло создать зону постепенного увеличения кинетической энергии пассивной среды. Это особенно важно, когда производится откачка парогазовой среды, включающей в себя достаточно крупные по сравнению с молекулами газа капли конденсата паровой фазы. В этой связи существенное значение имеет соотношение площадей центрального и периферийного стволов сопла и взаимосвязь их площади и площади минимального сечения камеры смешения. Проведенные исследования показали, что найденное и представленное в виде указанной выше расчетной зависимости соотношение этих площадей поперечного сечения позволило найти их оптимальное соотношение при различных расходных характеристиках жидкостно-газового струйного аппарата, при этом целесообразно, чтобы соотношение Sкс/Sц лежало в диапазоне от 10 до 78, а соотношение Sкс/S лежало бы в диапазоне от 2,4 до 7,93.

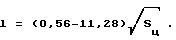

Существенное влияние в ряде случаев может оказать и пространственное положение выходных сечений центрального и периферийного стволов относительно друг друга. Наиболее общий случай, когда выходные сечения центрального и периферийного стволов лежат в одной плоскости поперечного сечения. Однако в ряде случаев, в частности, когда откачиваемая среда содержит в своем составе большое количество легко конденсируемых паров, в составе парогазовой пассивной среды содержится много капель. В этом случае целесообразно сдвинуть выходное сечение периферийного ствола в направлении против потока активной среды. В этом случае удается как бы растянуть время контакта активной и пассивной сред и за счет этого более плавно разогнать пассивную среду с меньшими потерями на удар при столкновении активной и пассивной сред.

Таким образом, выполнение жидкостно-газового струйного аппарата описанным выше образом позволило добиться выполнения поставленной технической задачи - повысить надежность работы струйного аппарата при откачке различных парогазовых сред.

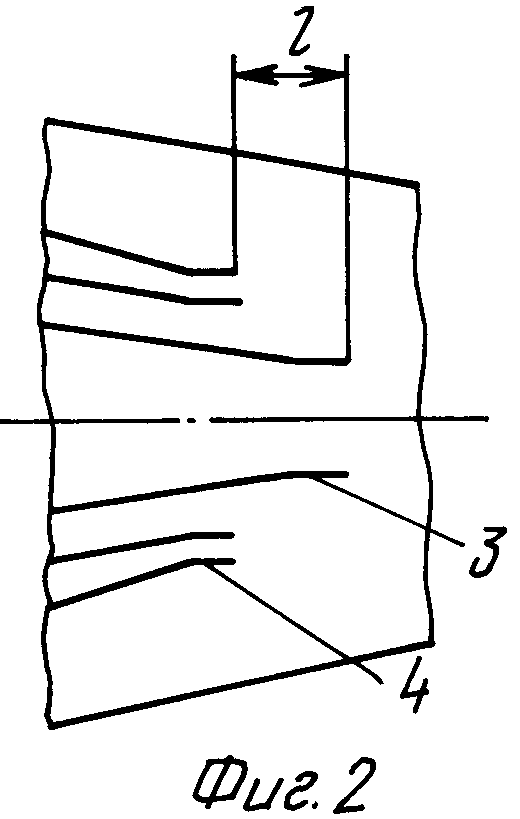

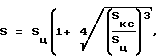

На фиг. 1 схематически представлен описываемый жидкостно-газовый струйный аппарат; на фиг. 2 представлен вариант выполнения сопла подвода активной жидкой среды со сдвинутым против потока активной среды периферийным кольцевым стволом.

Жидкостно-газовый струйный аппарат содержит камеру 1 смешения и сопло 2 подвода активной жидкой среды, выполненное с центральным стволом 3 и периферийным кольцевым стволом 4. Суммарная площадь S выходного сечения активного сопла определяется из выражения:

где

S - площадь выходного сечения центрального ствола сопла;

Sкс - площадь минимального сечения камеры смешения.

Выходное сечение центрального ствола 3 может лежать в плоскости поперечного сечения выходного сечения периферийного кольцевого ствола 4 либо выходное сечение периферийного ствола 4 может быть 1 сдвинуто относительно выходного сечения центрального ствола 3 против потока активной среды на расстояние l, которое выбирается исходя из выражения

Жидкостно-газовый струйный аппарат работает следующим образом.

Активная жидкая среда, истекая из периферийного ствола 4 и центрального ствола 3, увлекает в камеру 1 смешения газообразную или парогазовую пассивную (откачиваемую) среду. В результате смешения активной и пассивной сред образуется газожидкостной поток с передачей пассивной среде части кинетической энергии активной среды. Из камеры 1 смешения газожидкостная смесь поступает по назначению, например, в сепаратор (не показан), где жидкая активная среда отделяется от сжатого ею откачанного газа.

Описанный выше жидкостно-газовый струйный аппарат может найти широкое применение во многих отраслях промышленности, особенно в нефтехимии при вакуумной переработке нефтяного сырья в ректификационных вакуумных колоннах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ | 1997 |

|

RU2123615C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ | 1997 |

|

RU2123617C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ | 1997 |

|

RU2107841C1 |

| СПОСОБ РАБОТЫ НАСОСНО-ЭЖЕКТОРНОЙ УСТАНОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124147C1 |

| МНОГОСОПЛОВОЙ ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ (ВАРИАНТЫ) | 1997 |

|

RU2123616C1 |

| НАСОСНО-ЭЖЕКТОРНАЯ УСТАНОВКА (ВАРИАНТЫ) | 1997 |

|

RU2113636C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 1998 |

|

RU2133882C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР (ВАРИАНТЫ) | 1998 |

|

RU2133884C1 |

| МНОГОСОПЛОВОЙ ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 1998 |

|

RU2142071C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 1998 |

|

RU2142070C1 |

Струйный аппарат предназначен для откачки парогазовой среды. Сопло подвода активной жидкой среды выполнено с центральным и периферийным кольцевым стволами подачи активной жидкой среды, причем суммарная площадь выходного сечения сопла подвода активной жидкой среды определяется из выражения  где S - суммарная площадь выходного сечения сопла, Sц - площадь выходного сечения центрального сопла, Sкс - площадь минимального сечения камеры смешения. Повышается надежность работы струйного аппарата.2 з.п.ф-лы, 2 ил.

где S - суммарная площадь выходного сечения сопла, Sц - площадь выходного сечения центрального сопла, Sкс - площадь минимального сечения камеры смешения. Повышается надежность работы струйного аппарата.2 з.п.ф-лы, 2 ил.

где S - суммарная площадь выходного сечения сопла;

Sц - площадь выходного сечения центрального ствола сопла;

Sкс - площадь минимального сечения камеры смешения.

| DE, патент, 51229, кл | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 2632597, кл | |||

| Трубчатый паровой котел для центрального отопления | 1924 |

|

SU417A1 |

Авторы

Даты

1998-06-20—Публикация

1997-01-22—Подача