Изобретение относится к сельскохозяйственной технике, в частности к почвообрабатывающим орудиям.

Известен рыхлитель почвы, включающий кронштейны навески, поперечный брус с закрепленными с возможностью перемещения относительно них почвообрабатывающими рабочими органами, соединенными с поперечным брусом посредством кронштейнов с крепежными элементами [1].

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относятся большие трудозатраты при переналадке рыхлителя почвы, нерациональное использование крюкового усилия агрегатируемого трактора, забиваемость рабочих органов и сгруживание почвы перед фронтально установленными стойками.

Наиболее близким устройством того же назначения к заявленному объекту по совокупности признаков является орудие для рыхления почвы, содержащее поперечный и продольный брусья с закрепленными с возможностью перемещения относительно них почвообрабатывающими рабочими органами, соединенными брусьями посредством кронштейнов с крепежными элементами, в котором с целью повышения качества обработки различных почв и снижения металлоемкости, поперечный брус закреплен на заднем торце продольного бруса и имеет консольные концы, на которых установлены рабочие органы, а крепежные элементы кронштейна смещены относительно друг друга в поперечном направлении на величину, кратную шагу изменения поперечного расстояния между рабочими органами [2]. Это орудие нами принято за прототип.

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за прототип, относятся недостаточно широкие функциональные возможности. При агрегатировании орудия с тракторами класса тяги 3 (гусеничные трактора с марками ДТ-75М, ДТ-175С и др. ) для разуплотнения орошаемых почв на раме орудия может быть установлен только один почвообрабатывающий рабочий орган. Остальные четыре рабочих органа должны быть демонтированы. Для выполнения этих работ при массе рабочего органа 60-80 кг требуются трое рабочих. Общие затраты времени составляют 10-12 человеко-часов. Следует также отметить сложность конструкции кронштейнов стоек рабочих органов, их неуниверсальность и низкую техническую надежность.

Задача изобретения - расширение функциональных возможностей сельскохозяйственного орудия.

Технический результат - повышение качества обработки различных по плотности почв, упрощение конструкции, снижение металлоемкости, повышение надежности, снижение трудозатрат при переналадке, расширение диапазона класса тяги агрегатируемых тракторов и повышение степени использования их тягового усилия.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве для рыхления почвы, содержащем раму из продольных поперечных брусьев с консольными концами, кронштейн навески рамы на энергетическое средство, опорные колеса и снабженные возможностью перемещения и переустановки на поперечных брусьях почвообрабатывающие рабочие органы, соединенные с брусьями посредством кронштейнов с крепежными элементами, поперечные брусья образованы двумя смещенными и параллельно установленными профилями или швеллерами, обращенными друг к другу горизонтальными полками, при этом на вертикальных полках со смещением к верхним горизонтальным полкам с равным шагом размещены соосные дистанционные втулки для установки крепежных элементов фиксирования стоек почвообрабатывающих рабочих органов, а их кронштейны снабжены парами роликов и выполнены в виде двух параллельных плит, установленных ортогонально к боковым поверхностям стоек и разнесенных по их длине, при этом на верхней части плит выполнены три пары соосных отверстий, две пары из которых предназначены для крепления почвообрабатывающего рабочего органа на поперечных брусьях рамы, третья пара из них - для установки рабочего органа в транспортное положение, а четвертая пара отверстий, выполненная симметрично отверстиям первой пары и под отверстиями для установки рабочего органа в транспортное положение, - для размещения осей опорных роликов, при этом последние сопряжены с горизонтальными полками поперечных брусьев; консольные концы поперечных брусьев снабжены опорными площадками, образованными косыми срезами C-образных профилей или швеллеров, и дополнительными монтажными отверстиями, выполненными между последними парами дистанционных втулок; опорный ролик выполнен в виде радиального шарикоподшипника с сферическим внешним кольцом; в местах взаимного сопряжения продольные брусья размещены над поперечными брусьями; кронштейн навески сопряжен с передним поперечным брусом и дополнительными продольными брусьями рамы; дистанционные втулки передней поперечной балки смещены в сторону относительно дистанционных втулок задней поперечной балки на половину шага между ними; поперечные брусья образованы двумя C-образными профилями или швеллерами, установленными последовательно друг за другом на продольных брусьях рамы; между плитами кронштейна почвообрабатывающего рабочего органа на верхнем ребре стойки размещен дополнительный ролик, установленный на вертикальной оси; ось дополнительного ролика размещена на П-образном кронштейне; плиты кронштейна почвообрабатывающего рабочего органа выполнены разнотолщинными; опорные колеса размещены на продольных брусьях с возможностью продольного смещения и переустановки.

За счет того, что поперечные брусья снабжены возможностью перемещения стоек почвообрабатывающих рабочих органов без их демонтажа с рамы орудия, а кронштейны снабжены опорными роликами, достигается указанный выше технический результат.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию "изобретательского уровня" заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

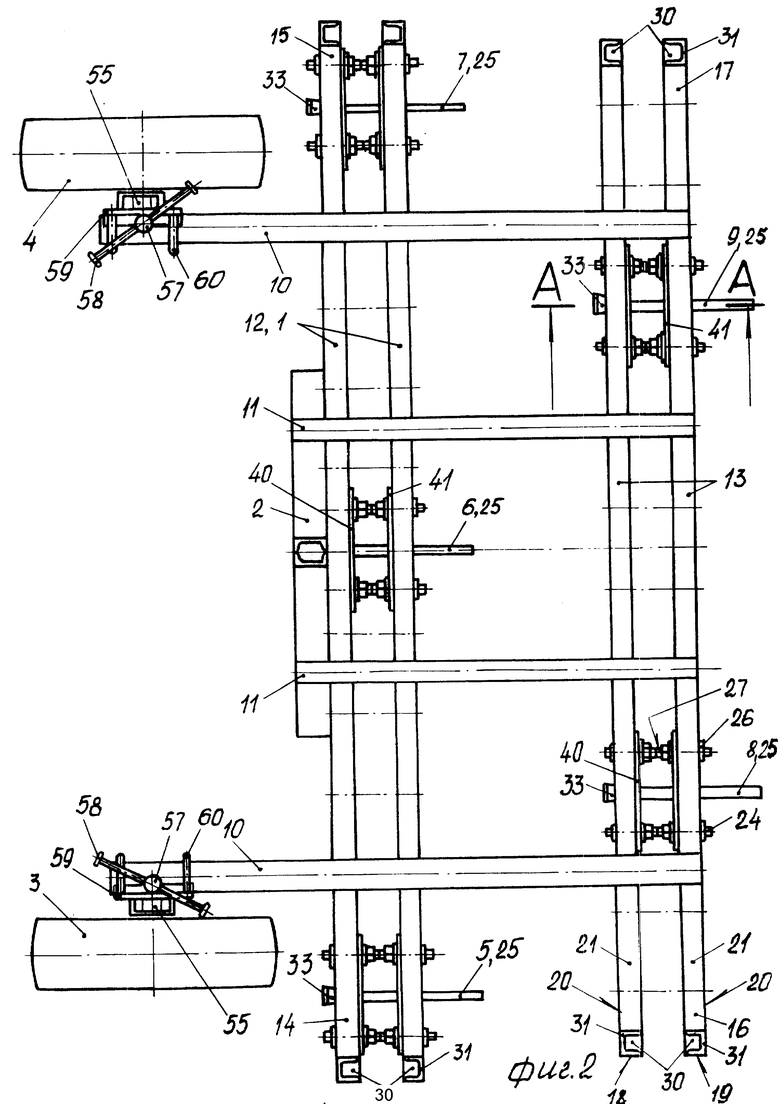

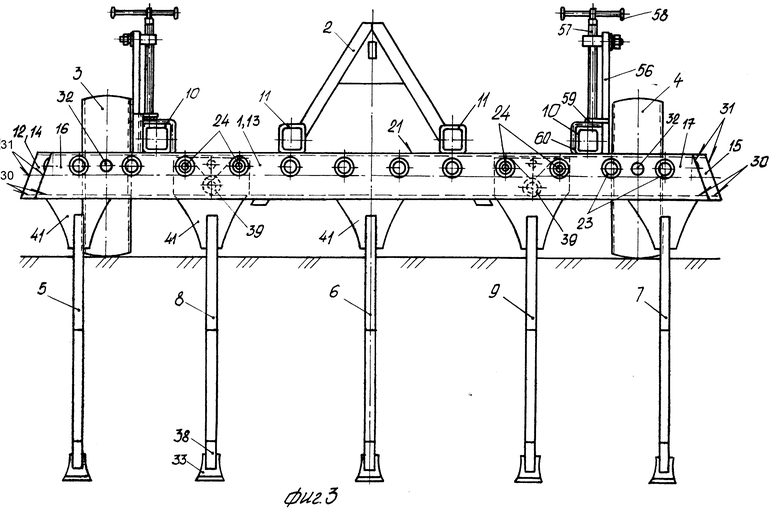

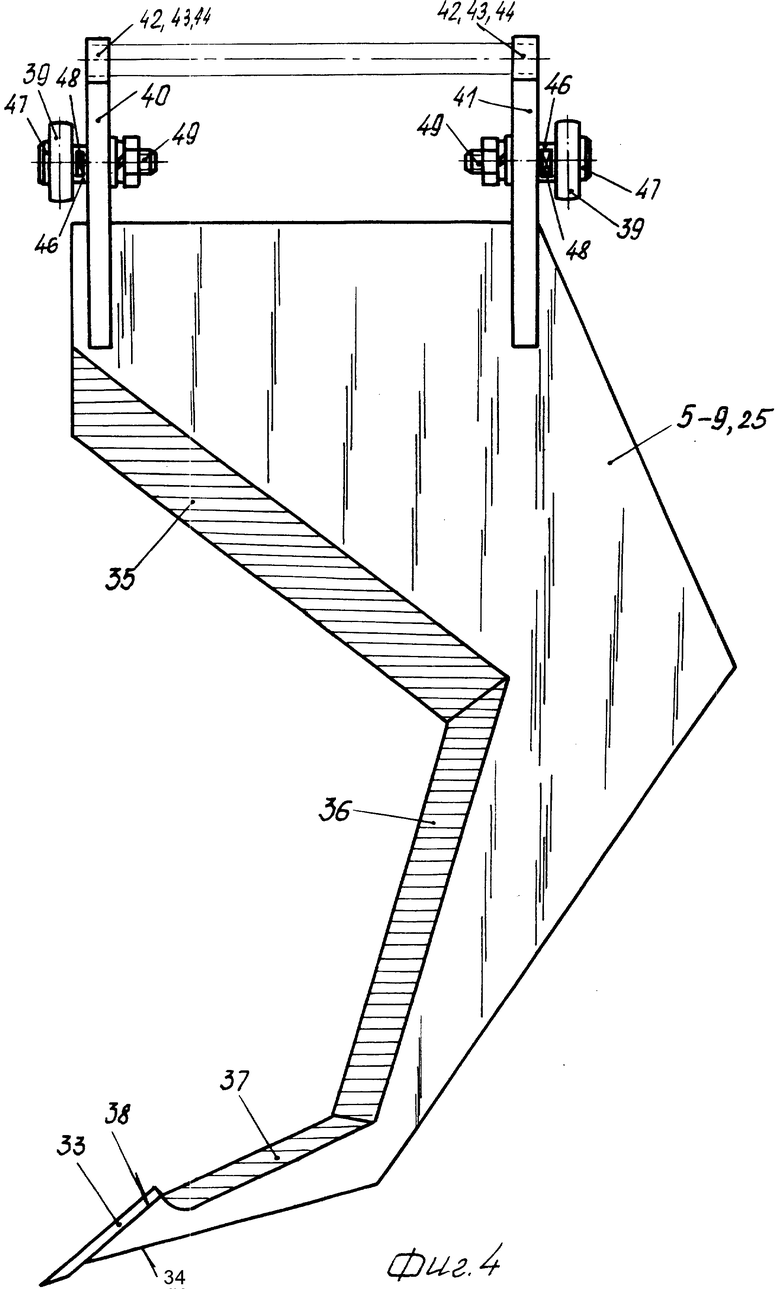

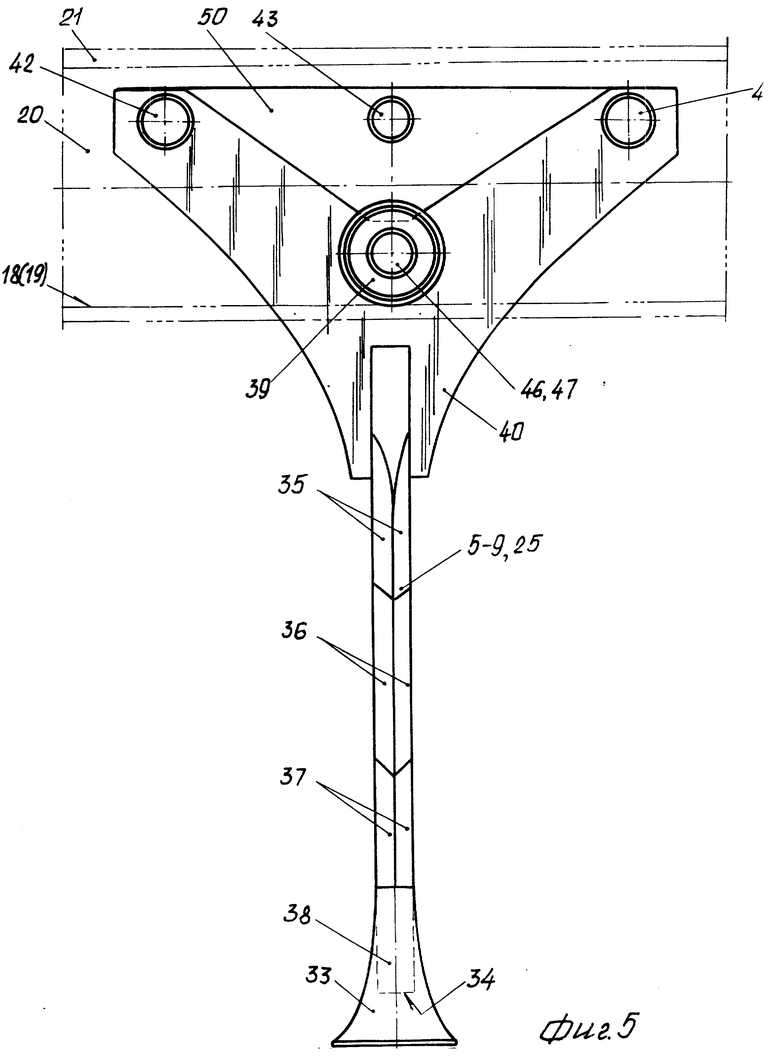

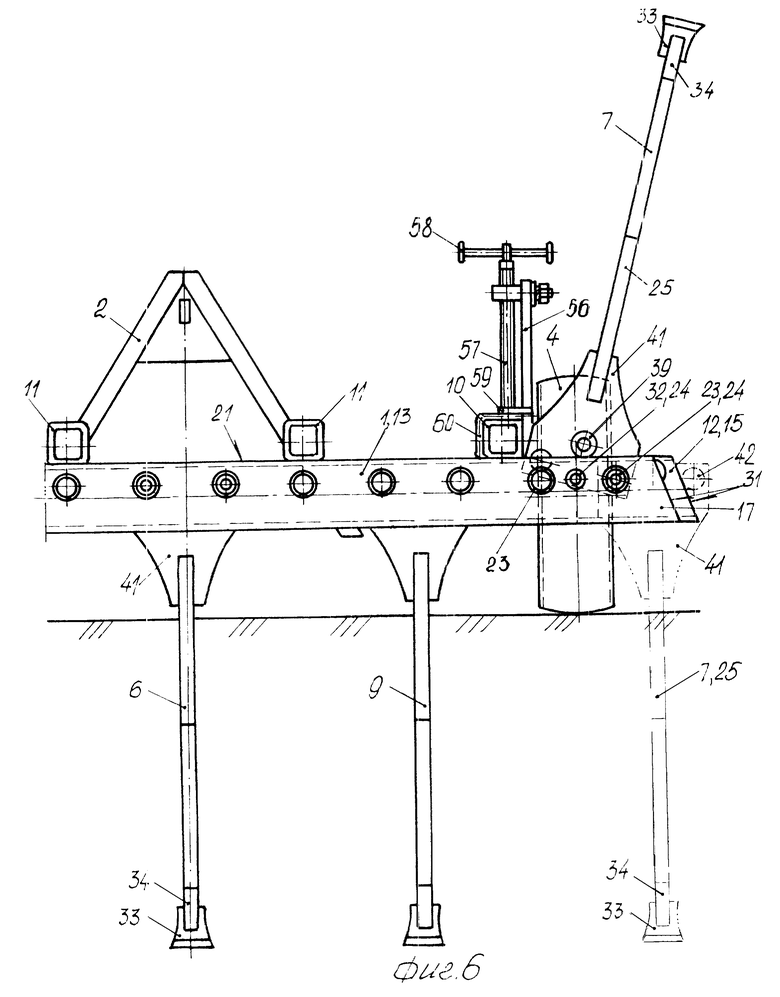

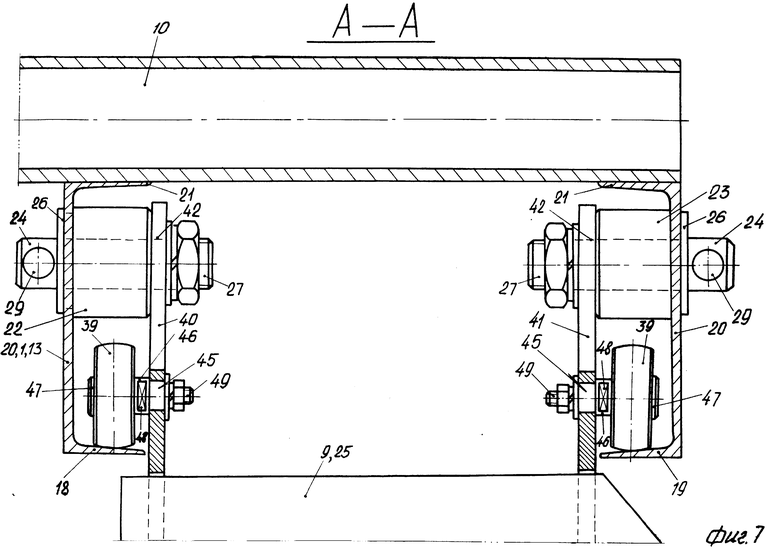

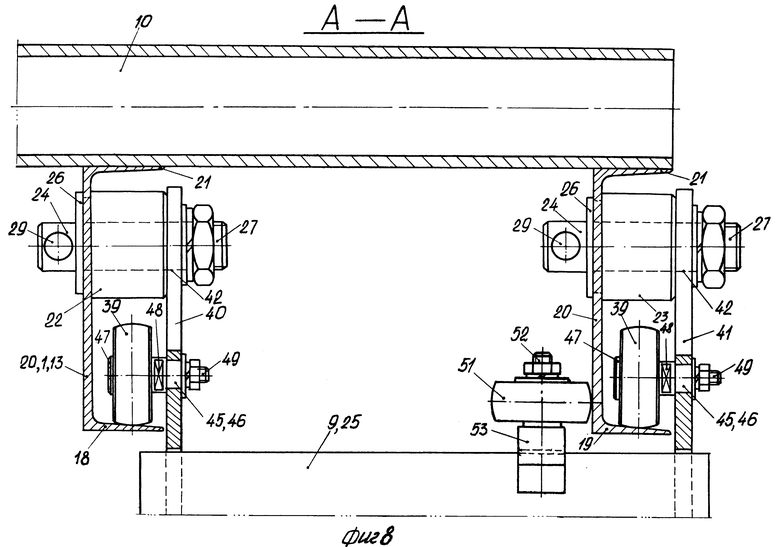

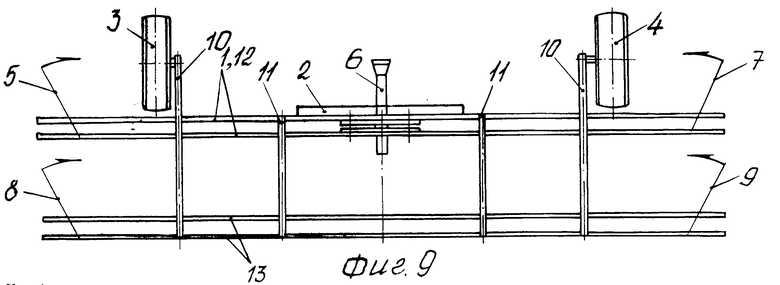

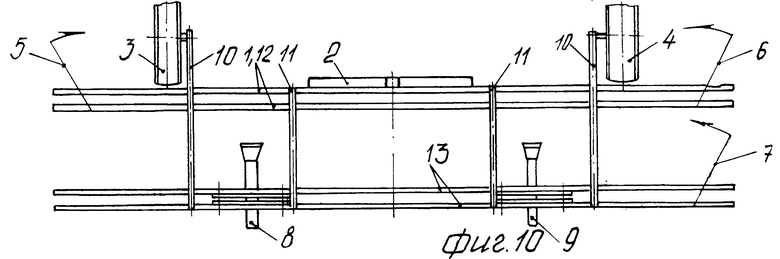

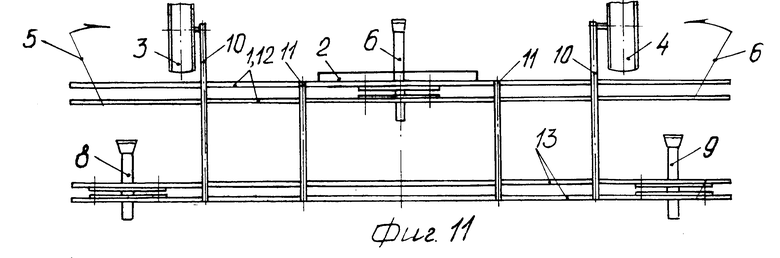

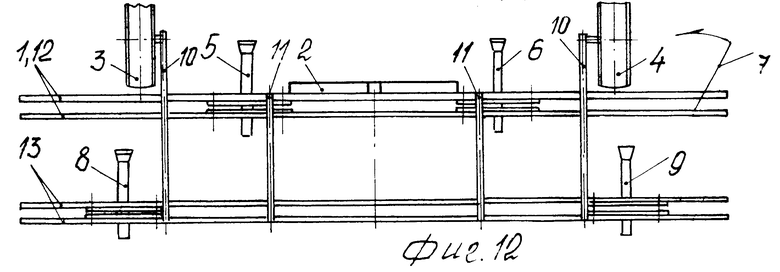

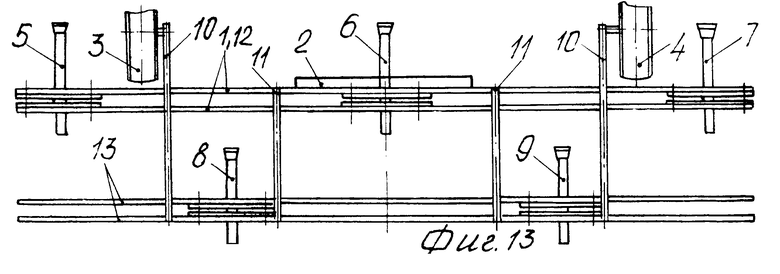

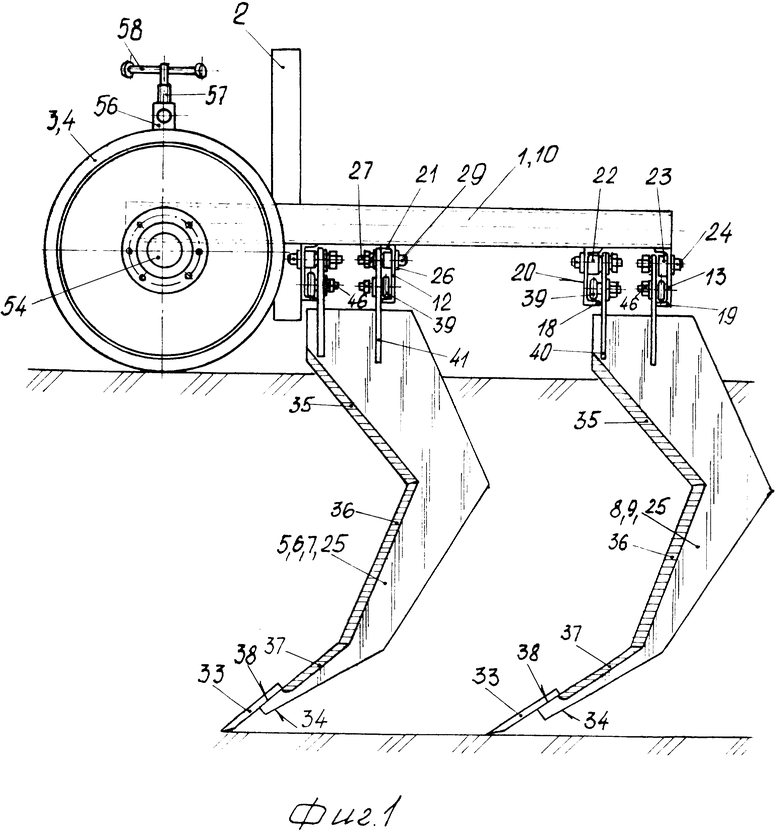

На фиг. 1 изображено орудие для рыхления почвы, вид сбоку; на фиг. 2 - то же, вид в плане; на фиг. 3 - то же, вид сзади; на фиг. 4 - рабочий орган для глубокого рыхления почвы с кронштейнами навески на поперечные брусья рамы орудия; на фиг. 5 - то же, вид спереди; на фиг. 6 - транспортное и рабочие положения рабочих органов на поперечных брусьях орудия, вид сзади; на фиг. 7 - сечение по А-А на фиг. 2, поперечное сечение заднего поперечного бруса и кронштейнов рабочего органа и его транспортных роликов; на фиг. 8 - то же, вариант конструктивного исполнения рабочего органа для глубокого рыхления с транспортными роликами, размещенными в горизонтальной и поперечно-вертикальной плоскостях; на фиг. 9 - схема расстановки одного рабочего органа для глубокого рыхления на переднем поперечном брусе и перевода четырех других в транспортные положения на раме при агрегатировании орудия с трактором класса тяги 3 (ДТ-75М, ДТ-175С) при плотности почвы до рыхления 1,8. ..2,1 г/см3; на фиг. 10 - схема симметричного размещения двух стоек рабочих органов для глубокого рыхления на заднем поперечном брусе и установки трех оставшихся рабочих органов в транспортном положении при навеске рамы орудия на тракторы класса тяги 4 (Т-4А, Т-4М); на фиг. 11 - размещение рабочих органов для рыхления почвы с исходной плотностью 1,1...1,7 г/см3 при агрегатировании с тракторами класса 3 (Т-150, Т-150К); на фиг. 12 - вариант расстановки рабочих органов для глубокого рыхления почвы при агрегатировании орудия с тракторами класса тяги 5 (К-700, К-701А, К-703). на фиг. 13 - расстановка рабочих органов на раме орудия при навеске на тяги навесной системы тракторов класса тяги 6 (Т-130.1 и др.).

Орудие для рыхления почвы (см. фиг. 1 - 3) содержит раму 1, кронштейн 2 навески рамы 1 на тяги навесной системы энергетического средства посредством Λ -образного кронштейна автоматической сцепки (не показано), опорные колеса 3 и 4 и снабженные возможностью перемещения и переустановки на раме 1 орудия почвообрабатывающие рабочие органы 5, 6, 7, 8 и 9.

Рама 1 орудия содержит основные продольные брусья 10, дополнительные продольные брусья 11, передний поперечный брус 12 и задний поперечный брус 13. Поперечные брусья 12 и 13 снабжены консольными концами 14, 15, 16 и 17. Основные продольные брусья 10 и дополнительные брусья 11 в местах взаимного сопряжения размещены над передним поперечным брусом 12 и над задним поперечным брусом 13. Кронштейн 2 навески сопряжен с передним поперечным брусом 12 и дополнительными продольными брусьями 11 рамы 1 орудия. Места взаимного сопряжения продольных брусьев 10 и 11 с поперечными брусьями 12 и 13, а также кронштейна 2 с передним поперечным брусом 12 и дополнительными продольными брусьями 11 взаимно соединены сварными швами и усилены косынками различных конфигураций.

Поперечные брусья 12 и 13 (фиг. 1 - 3 и 7) образованы двумя смещенными и параллельно установленными под продольными брусьями 10 и 11 двумя C-образными профилями или швеллерами, обращенными друг к другу горизонтальными полками 18 и 19. На внутренних вертикальных полках 20 со смещением к верхним горизонтальным полкам 21 с равным шагом 200±0,1 мм размещены соосные дистанционные втулки 22 и 23 для установки крепежных элементов 24 для фиксирования стоек 25 почвообрабатывающих рабочих органов 5-9. Каждый крепежный элемент 24 содержит цилиндрический шток с размерами под внутренний диаметр дистанционных втулок 22 и 23, опорную шайбу 26 и резьбовой конец 27 с метрической резьбой М30 с набором плоской шайбы диаметром 30, пружинной шайбы 65Г диаметром 30 и гайкой М30. Между свободным концом цилиндрического штока крепежного элемента 24 и опорной шайбой 26 выполнено диаметральное отверстие 29 для размещения воротка диаметром 22 мм.

Поперечные брусья 12 и 13 (фиг. 8) могут быть образованы парами C-образных профилей или швеллерами, установленными последовательно друг за другом на заданном расстоянии под продольными брусьями 10 и 11 рамы 1.

Дистанционные втулки 22 и 23 переднего поперечного бруса 12 смещены в сторону продольной оси симметрии рамы 1 орудия по сравнению с дистанционными втулками 22 и 23 заднего поперечного бруса 13 на половину шага между ними. Пары дистанционных втулок 22 и 23 на брусьях 12 и 13 выполнены соосными.

Консольные концы 14-17 поперечных брусьев 12 и 13 снабжены опорными площадками 30, которые образованы косыми срезами 31 C-образных профилей или швеллеров. Срезы 31 выполнены к опорным площадкам 30 под углом 70±5o. На вертикальных полках 20 консольных концов 14-17 брусьев 10 и 11 между последними парами дистанционных втулок 22 и 23 выполнены соосные монтажные отверстия 32.

Почвообрабатывающий рабочий орган 5-9 для рыхления почвы (фиг. 1 - 6)содержит стойку 25, долото 33 на нижнем срезе 34 стойки 25 и кронштейн для навески на поперечный брус 12 или 13. Фронтальная часть стойки 25 снабжена двугранными лезвиями 35, 36 и 37 с различными углами заточки и наклона к горизонту. Лезвие 35 образовано заточкой верхней фронтальной части стойки 25 под углом 15...18o. Режущая кромка средней части стойки 25 с лезвием 36 образована заточкой под углом 21...25o. Нижняя часть стойки 25 с лезвием 37 выполнена с углом заточки 30...35o. Долото 33 сварными швами соединено с лобовым участком 38 стойки 25.

Кронштейн для навески стойки 25 почвообрабатывающих рабочих органов 5-9 (фиг. 4 и 5) снабжен парой опорных роликов 39 и выполнен в виде двух параллельных плит 40 и 41, установленных ортогонально к боковым поверхностям стоек 25. Плиты 40 и 41 разнесены по длине стойки 25, что образует продольную монтажную базу рабочих органов 5-9. На верхней части плит 40 и 41 выполнены три пары соосных отверстий 42, 43 и 44. Расстояние между центрами отверстий 42 и 44 равно 200±0,1 мм. Диаметр отверстий 42-44 выполнен равным 32 мм.

Отверстия 42 и 44 предусмотрены для крепления стоек 25 посредством плит 40 и 41 на парах дистанционных втулок 22 и 23 переднего поперечного бруса 12 и заднего поперечного бруса 13 рамы 1. Соосные отверстия 43 предусмотрены для фиксирования стойки 25 при переводе рабочих органов 5-9 в транспортное положение и их фиксирование в монтажных отверстиях 32 крепежными элементами 24. Четвертая пара отверстий 45, выполненная симметрично отверстиям 42 и 44 и под отверстиями 43 для установки рабочего органа 5 (6-9) в транспортное положение, предусмотрена для размещения осей 46 опорных роликов 39. Опорные ролики 39 выполнены в виде радиальных шарикоподшипников со сферическими внешними кольцами. Оси 46 роликов 39 имеют посадочный диаметр, равный 30 мм, буртик 47, лыски 48 под размер рожкового ключа и резьбовой хвостовик 49. Ступенчатая часть оси 46 установлена в отверстии 45 плиты 40 или плиты 41. Осевое смещение оси 46 в отверстиях 45 ограничено гайками М24. Внешние сферические кольца опорных роликов 39 сопряжены с горизонтальными площадками 18 и 19 C-образных профилей или швеллеров поперечных брусьев 12 или 13. При демонтаже крепежных элементов 24 из дистанционных втулок 22 и 23 посредством опорных роликов 39 стойки 25 почвообрабатывающих рабочих органов 5-9 свободно смещаются под усилием 5-6 кгс от консольного конца 14 к консольному концу 15 переднего поперечного бруса 12 и обратно, так же как от консольного конца 16 к консольному концу 17 заднего поперечного бруса 13 и обратно. Для уменьшения металлоемкости конструкции почвообрабатывающих рабочих органов 5-9 плиты 40 и 41 выполнены разнотолщинными. В плитах 40 и 41 толщиной 20 мм в их верхней части вварены косынки 50 толщиной 6 мм. Плиты 40 и 41 при смещении стойки 25 вдоль паза, образованного между горизонтальными полками 18 и 19 C-образных профилей, являются одновременно направляющими. Межцентровое расстояние между парами отверстий 42 и 44 образует поперечную монтажную базу.

На фиг. 8 представлен вариант конструктивного исполнения стойки 25 рабочего органа 5-9 с тремя опорными роликами, два из которых (39) установлены вертикально, а третий опорный ролик 51 установлен горизонтально. Опорный ролик 51 (фиг. 8) размещен на вертикальной оси 52, которая закреплена на П-образном кронштейне 53. П-образный кронштейн 53 разомкнутыми сварными швами закреплен на боковых поверхностях и верхнем ребре жесткости 25. При полностью затянутых гайках М30 на резьбовой части 27 крепежных элементов 24 плиты 40 и 41 прижаты к торцевым поверхностям дистанционных втулок 22 и 23. В этом случае между внешним сферическим кольцом опорного ролика 51 и вертикальной полкой 20 заднего швеллера образуется радиальный зазор не менее 1,5-2,0 мм. При освобожденных и демонтированных крепежных элементах 24 опорный ролик 51 на оси 52 П-образного кронштейна 53 опирается на вертикальную полку 20 поперечного бруса 12 (13) и совместно с роликами 39 на горизонтальных осях обеспечивает свободное перемещение стойки 25 вдоль C-образных профилей. При транспортировке стоек 25 рабочих органов 5-9 опорные ролики 39 перекатываются по горизонтальным полкам 18 и 19 поперечных брусьев 12 и 13.

Опорные колеса 3 и 4 (фиг. 1 - 3 и 6) снабжены ступицами 54, полуосью 55, стойкой 56, винтовым механизмом 57, воротком 58, опорной плитой 59 и парой хомутов 60. С помощью опорной плиты 59 и парой хомутов 60 опорные колеса 3 и 4 на основных балках 10 с учетом реальных условий работы могут быть установлены между передним поперечным брусом 12 и задним поперечным брусом 13, причем ступицы 54 колес 3 и 4 могут быть обращены внутрь рамы 1 или наружу. Поперечная база расстановки основных продольных брусьев 10 на поперечных брусьях 12 и 13 позволяет ступицы 54 колес 3 и 4 устанавливать не только на наружную сторону орудия, но и во внутрь продольных брусьев 10.

Орудие для рыхления почвы работает следующим образом.

Перед началом работы орудия определяют конкретные условия работы, тип почвы или грунта, их исходную плотность, глубину рыхления. На основе этих данных устанавливают рабочую ширину захвата орудия и количество почвообрабатывающих рабочих органов, устанавливаемых в рабочем положении. После этого уточняют класс тяги агрегатируемого трактора, его марку и диапазон рабочих скоростей.

Раму 1 орудия посредством кронштейна 2 навести рамы 1 соединяют с кронштейном навески и тягами навесной системы агрегатируемого трактора. Тяги навесной системы трактора устанавливают по трехточечной схеме.

Далее винтовыми механизмами 57 на стойках 56 устанавливают опорными колесами 3 и 4 глубину рыхления. Изменением длины верхней тяги кронштейн 2 рамы 1 орудия при полностью заглубленных рабочих органах 5-9 устанавливают по отвесу вертикально.

Стойки 25 рабочих органов 5-9 на переднем поперечном брусе 12 и заднем поперечном брусе 13 устанавливают таким образом, чтобы максимально использовать крюковое усилие трактора.

При установившемся движении долото 33 каждой стойки 25 рабочих органов 5-9 врезается в грунт и своим лезвием деформирует пласт в направлении снизу вверх. Двугранное лезвие 37 увеличивает крошение нижней части пласта. Лезвие 35 на верхней части стойки 25 за счет острого угла наклона к поверхности поля и малого угла заточки позволяет растительные и корневые остатки разрезать между поверхностью поля (участка дороги и др. профиля). Этим обеспечивается самоочищение стойки 25. Лезвие 36 средней части стойки 25 разрезает в вертикальной плоскости пласт почвогрунта. Различные углы наклонов режущих кромок лезвий 37, 36 и 35 к горизонту способствуют дополнительному рыхлению почвы. Взрыхленный пласт почвы за осенне-зимний период накапливает атмосферные кислород и азот, а осадки проникают в нижние почвенные горизонты, увеличивая запасы влаги в почвенном горизонте.

Рассмотрим порядок подготовки орудия и расстановку рабочих органов 5-9 для работы в различных почвенно-климатических условиях.

В орошаемом земледелии по удельной допустимой нагрузке пригодны для агрегатирования с навесными машинами только гусеничные трактора класса тяги 3.

При рыхлении почвы на орошаемых участках под двухконсольными агрегатами ДДА-100МА приемлемо использование орудия с одним рабочим органом 6 (фиг. 9) или с двумя рабочими органами 8 и 9 (фиг. 10), установленными соответствующим образом на переднем поперечном брусе 12 или на заднем поперечном брусе 13. При наладке рабочего органа 6 по оси симметрии орудия производит полосное рыхление. Ширина трактора ДТ-75М по внешним кромкам равна 178 см, тогда как при глубине рыхления 60 см ширина взрыхленной полосы равна 80...85 см. При втором проходе трактор ориентируют по колее, оставленной при проходе от первого следа гусеницы. В этом случае остается неразрыхленная полоса шириной 60 см. Тяговое сопротивление орудия с одним рабочим органом 6 составляет 2430. . .2560 кгс. Рыхление производит на I или II рабочей скорости трактора ДТ-75М, что соответствует поступательной скорости трактора 1,5 м/с (5,4 км/ч). Стойки 25 рабочих органов 5 и 7 на переднем поперечном брусе 12 и стойки 25 рабочих органов 8 и 9 и заднем поперечном брусе 13 переводят в транспортное положение. На консольном конце 15 переднего поперечного бруса 12 гайки М30 свинчивают с резьбовых хвостовиков 27 крепежных элементов 24. Для этого вороток диаметром 20 устанавливают в отверстие 29 крепежного элемента 24, а рожковым ключом с зевом на 30 мм свинчивают гайку М30. Далее крепежный элемент 24 удаляют из дистанционной втулки 23. Манипулируя аналогичным образом, все крепежные элементы 24 демонтируют из дистанционных втулок 22 и 23. Стойка 25 вместе с долотом 33 и плитами 40 и 41 опирается через опорные втулки 39 на горизонтальные полки 18 и 19 C-образных профилей переднего поперечного бруса 12. Усилием руки стойку 25 рабочего органа 7 смещают до опорных площадок 30 на косых срезах 31 консольного конца 15. Одну пару крепежных элементов 24 из ранее демонтированных в дальнейшем используют как оси для поворота стойки 25 в транспортное положение. Крепежные элементы 24 устанавливают в крайнюю правую пару дистанционных втулок 22 и 23 (фиг. 6). Усилием руки стойку 25 почвообрабатывающего рабочего органа 7 поворачивают против часовой стрелки при виде сзади на орудие. За счет косого среза 31 правых консолей опорные ролики 39 с опорных площадок 30 переводятся на верхние горизонтальные полки 21 передних поперечных C-образных профилей. Оставшуюся пару крепежных элементов 24 размещают в монтажных отверстиях 32 на консольных концах 15 переднего бруса 12 и в отверстиях 43 плит 40 и 41. Гайки М30 завинчивают на резьбовые концы 27 крепежных элементов 24.Таким образом стойка 25 вместе с плитами 40 и 41 жестко фиксируется на консольном конце 15 переднего поперечного бруса 12. Аналогичным образом переводятся в транспортное положение стойки 25 рабочих органов 9, 8 и 5.

При агрегатировании орудия с тракторами класса тяги 4 (Т-4А, Т-4М, Т-4 и др. ) стойки 25 рабочих органов 8 и 9 (фиг. 10) устанавливают на заднем поперечном брусе 13. Шаг расстановки между стойками 25 почвообрабатывающих орудий 8 и 9 с увеличением глубины рыхления может быть установлен в следующих пределах: 800; 1200; 1600 и 2000 мм. Стойки 25 рабочих органов 5, 6 и 7 переводят в транспортное положение, причем стойку 25 рабочего органа 7 устанавливают на задний поперечный брус 13.

Стойки 25 рабочих органов 6, 8 и 9 при сплошном рыхлении устанавливают по схеме, изображенной на фиг. 11. При агрегатировании орудия с энергонасыщенными тракторами класса тяги 5 и 6 рабочие органы 5 -9 устанавливают симметрично на поперечных брусьях 12 и 13 рамы 1, схемы которых показаны на фиг. 12 и 13. Смещение осей дистанционных втулок 22 и 23 на задней поперечной балке 13 в бок на 100 мм и совмещение осей дистанционных втулок 22 и 23 на передней поперечной балке 12 с продольной осью симметрии рамы 1 орудия позволяет в широком диапазоне переставлять рабочие органы 5-9 с любыми расстояниями между следами стоек 25 в почве. Это позволяет при минимальных энергозатратах производить качественное крошение почвы с любой мощностью генетических горизонтов.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в сельскохозяйственном машиностроении;

для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 1996 |

|

RU2125356C1 |

| ПОЧВООБРАБАТЫВАЮЩЕЕ ОРУДИЕ | 1996 |

|

RU2118478C1 |

| ОРУДИЕ ДЛЯ ГЛУБОКОЙ ОБРАБОТКИ ПОЧВЫ | 1997 |

|

RU2115277C1 |

| ГЛУБОКОРЫХЛИТЕЛЬ ПОЧВЫ | 1996 |

|

RU2118476C1 |

| ОРУДИЕ ДЛЯ ПОЧВОЗАЩИТНОЙ ОБРАБОТКИ ПОЧВЫ | 1996 |

|

RU2113077C1 |

| РЫХЛИТЕЛЬНЫЙ РАБОЧИЙ ОРГАН | 1996 |

|

RU2113074C1 |

| РАБОЧИЙ ОРГАН ЩЕЛЕВАТЕЛЯ | 1996 |

|

RU2105442C1 |

| ПОДПОЧВЕННЫЙ РЫХЛИТЕЛЬ | 1996 |

|

RU2113777C1 |

| РАБОЧИЙ ОРГАН ДЛЯ ЩЕЛЕВАНИЯ ПОЧВЫ | 1996 |

|

RU2113078C1 |

| РАБОЧИЙ ОРГАН ДЛЯ РЫХЛЕНИЯ ПОЧВЫ | 1996 |

|

RU2113085C1 |

Использование: в сельскохозяйственном машиностроении, в частности в почвообрабатывающих машинах для глубокого и сверхглубокого рыхления почвы в орошаемом земледелии, при прокладке траншей для укладки труб водо-, газо- и нефтепроводов, при возведении дамб, насыпей и полотен дорог. Сущность изобретения: орудие содержит раму из продольных и поперечных брусьев с консольными концами, кронштейны навески рамы на энергетическое средство, опорные колеса и снабженные возможностью перемещения и переустановки на поперечных брусьях почвообрабатывающие рабочие органы, соединенные с брусьями посредством кронштейнов с крепежными элементами. Поперечные брусья образованы двумя смещенными и параллельно установленными С-образными профилями или швеллерами, обращенными друг к другу горизонтальными полками. На вертикальных полках со смещением к верхним горизонтальным полкам с равным шагом размещены соосные дистанционные втулки для установки крепежных элементов фиксирования стоек почвообрабатывающих рабочих органов. Кронштейны снабжены парами опорных роликов и выполнены в виде двух параллельных плит, установленных ортогонально к боковым поверхностям стоек и разнесенных по их длине, при этом на верхней части плит выполнены три пары соосных отверстий, две пары из которых предназначены для крепления почвообрабатывающего рабочего органа на поперечных брусьях рамы, третья пара из них - для установки рабочего органа в транспортное положение. Четвертая пара отверстий, выполненная симметрично отверстиям первой пары и под отверстиями для установки рабочего органа в транспортное положение, служит для размещения осей опорных роликов. Опорные ролики сопряжены с горизонтальными полками поперечных брусьев. 10 з.п. ф-лы, 13 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент 3960220, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетель ство, 1487829, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-27—Публикация

1996-04-23—Подача