Изобретение относится к роликовой опоре, используемой, например, в качестве ролика транспортера. Изобретение относится также к способу изготовления такой роликовой опоры.

Обычно роликовые опоры имеют цилиндрическую трубу, которая вращается на оси с помощью подшипников. В патенте США N 4.642.862 представлен специальный ролик для бумагоделательной машины, имеющий ось и два оппозитных торца. Крышки, устанавливаемые на торцевые части, крепятся с помощью стяжных тяг, проходящих вдоль внутренней стенки корпуса ролика. Стяжные тяги закрепляются в крышке и уплотняются резиной. Резина служит только в качестве уплотнителя и защитного средства.

Основной проблемой в процессе эксплуатации обычной роликовой опоры является разрушение подшипников от воздействия внешних загрязнений и/или вибрации.

Вышеупомянутые подшипники могут быть защищены от внешних загрязнителей (например, частицы пыли) с помощью средств уплотнения, таких как лабиринтное уплотнение, представленное в патенте США N 4.955.462. В патентах США N 5.025.917, 5.261.528 и 3.944.055 также представлены роликовые опоры с подшипниками и лабиринтными уплотнениями. В этих патентах прослеживается очень тесная взаимозависимость между размерами корпуса ролика и размерами других элементов. Действительно, для того чтобы изготовить роликовую опору определенного размера, все элементы должны быть подвергнуты точной машинной обработке. Более того, материалы, используемые для изготовления этих элементов, должны обладать достаточной прочностью при сжатии, чтобы выдерживать прессовую посадку при сборке. Конечно, все это ограничивает выбор материалов, которые могли бы быть использованы при изготовлении роликовых опор.

В патенте США N 3.978.181 представлен способ изготовления роликовой опоры путем отливки единого пластикового корпуса ролика вокруг ранее собранного узла, состоящего из оси, опорных устройств, лабиринтного уплотнения, предохраняющего опорные устройства, и опорной трубы для защиты оси. Практическая реализация этого метода затруднена и требует много времени в отличие от способа, предлагаемого данным изобретением. К тому же роликовая опора, изготовленная таким способом, имеет изготовленный за одно целое пластиковый ролик, и ее размер непосредственно зависит от размера формы.

Ни одна роликовая опора известного уровня техники не может одновременно обладать большой прочностью, иметь надежную защиту от загрязнений и/или вибраций, быть простой в изготовлении и недорогой. Поэтому ощущается острая необходимость в роликовых опорах, которые могли бы полностью отвечать вышеприведенным требованиям.

Цель изобретения - предоставление роликовой опоры, которая проста и дешева в производстве, обладает высокой прочностью и хорошей защитой от загрязнителей и/или вибраций.

Еще одной целью настоящего изобретения является предоставление роликовой опоры для случаев, когда нет необходимости подвергать все детали роликовой опоры точной машинной обработке и обеспечивать их точную прессовую посадку.

Еще одной целью настоящего изобретения является предоставление роликовой опоры для случаев, когда по меньшей мере часть работ по ее изготовлению может быть выполнена неквалифицированным персоналом.

Еще одной целью настоящего изобретения является предоставление простого и дешевого способа производства роликовой опоры согласно изобретению.

Еще одной целью настоящего изобретения является предоставление варианта роликовой опоры, когда корпус ролика устанавливается на ось, имеющую опорные устройства, при этом кожух состоит из двух соосных частей, а именно первой части, собираемой на оси, и второй части, отливаемой между вышеупомянутой первой частью и внутренней поверхностью корпуса ролика, причем отверждение второй части происходит на месте установки.

Еще одной целью настоящего изобретения является предоставление роликовой опоры для случаев, когда нет необходимости в изготовлении корпуса ролика и других составных элементов роликовые опоры с высокой точностью обработки, при этом скрепление устройства достигается за счет отверждения материала, находящегося в щели, образованной между наружной поверхностью внешней части опорного устройства и внутренней поверхностью корпуса ролика. Конечно, материал заливают в вышеупомянутую щель в жидком состоянии, и он отверждается на месте установки без усадки.

Еще одной целью настоящего изобретения является предоставление роликовой опоры для случаев, когда сопротивление сжатию при закреплении составных элементов роликовой опоры могло быть ниже, а выбор материалов, используемых для осуществления изобретения, значительно расширен. Предпочтительно, чтобы любой корпус ролика имел внутренний диаметр больше, чем внешний диаметр первой части кожуха.

Цель настоящего изобретения относится к усовершенствованию роликовой опоры, относящейся к типу, содержащему:

корпус ролика, имеющий оппозитные торцы и внутреннюю поверхность;

ось, имеющую наружную поверхность;

опорные устройства, представленные по меньшей мере одним опорным узлом, имеющим внутреннюю часть и внешнюю часть, и имеющим свою внутреннюю часть, соосно установленную на поверхность оси;

кожух, имеющий наружную поверхность, прилегающую к определенной части внутренней поверхности корпуса ролика, и внутреннюю поверхность, прилегающую к внешней части соответствующего опорного устройства.

Кожух состоит по меньшей мере из двух частей (предпочтительно из первой части и второй).

Первая часть имеет внутреннюю поверхность и внешнюю поверхность. Внутренняя поверхность первой части определяет по меньшей мере часть внутренней поверхности кожуха и находится в контакте с внешней частью опорных устройств, по существу не касаясь оси. Внешняя поверхность вышеупомянутой первой части имеет по меньшей мере часть, определяющую по меньшей мере часть наружной поверхности кожуха и находящуюся в контакте с внутренней поверхностью корпуса ролика. Вторая часть также имеет внутреннюю поверхность и внешнюю поверхность. Внутренняя поверхность второй части находится в контакте с соответствующей частью внешней части соответствующего опорного узла или с определенной частью внешней поверхности первой части.

Усовершенствование конструкции вышеупомянутой роликовой опоры заключается в том, что вторая часть кожуха изготавливается из отверждаемого материала, находящегося в щели, образованному между внешней частью по меньшей мере одного соответствующего опорного устройства, имеющегося на первой части кожуха, и внутренней поверхностью корпуса ролика. Более точно, вторая часть кожуха изготавливается на месте из материала, который заливается в вышеупомянутую щель и отверждает на месте без усадки.

Согласно предпочтительному варианту осуществления изобретения внутренняя поверхность второй части находится в контакте с внешней поверхностью первой части кожуха.

Согласно еще одному варианту предпочтительного осуществления внутренняя поверхность второй части кожуха не находится в контакте с внешней поверхностью первой части кожуха и контактирует с внешней частью по меньшей мере одного опорного узла.

Согласно еще одного варианта осуществления изобретения корпус ролика имеет форму трубы.

Опытный специалист может подобрать материал для отверждения среди амортизирующих материалов и, таким образом, далее определить амортизирующее средство, которое сможет обеспечить лучшую защиту роликовой опоры от воздействия вибраций, которые могут вызывать разрушение опорных устройств. Кроме того, еще одной особенно предпочтительной целью изобретения является создание роликовой опоры, усовершенствованной за счет установки амортизирующих средств между опорным устройством, предпочтительно частью внешней поверхности кожуха, и частью корпуса ролика. Такое решение проблемы повышает прочность и удлиняет срок службы роликовой опоры согласно изобретению.

Изобретение относится также к способу изготовления такой роликовой опоры. Согласно изобретению выполняются следующие этапы:

ввод отверждаемого материала в жидком состоянии в щель, образуемую между внешней частью по меньшей мере одного опорного узла и внутренней поверхностью корпуса ролика;

отверждение материала на месте установки для формовки второй части кожуха. Данный метод прост и эффективен для изготовления роликовой опоры согласно изобретению.

Другие цели и преимущества изобретения будут более понятны при рассмотрении четырех предпочтительных вариантов его осуществления, представленных на фиг. 1-6.

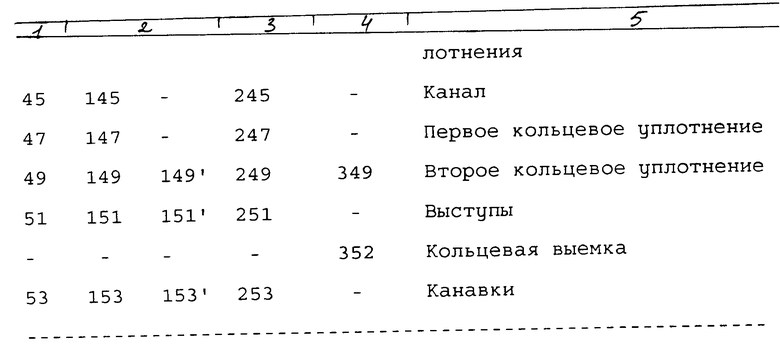

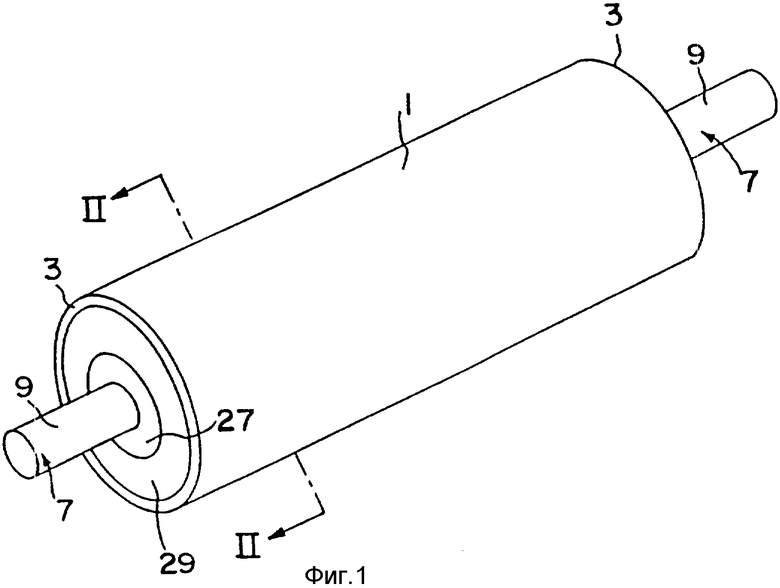

На фиг. 1 показано изобретение первого варианта предпочтительного изготовления роликовой опоры согласно изобретению в перспективе;

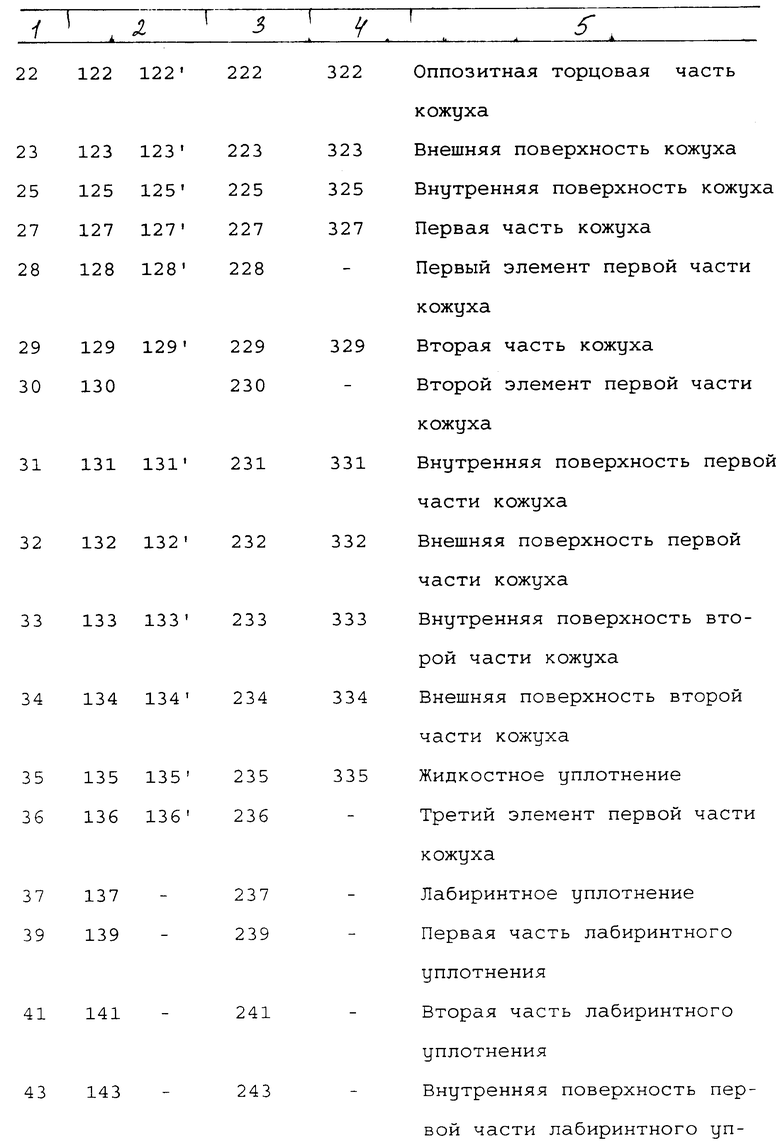

на фиг. 2 - частичное изображение роликовой опоры в поперечном и продольном разрезе по линии II-II (см. фиг. 1).

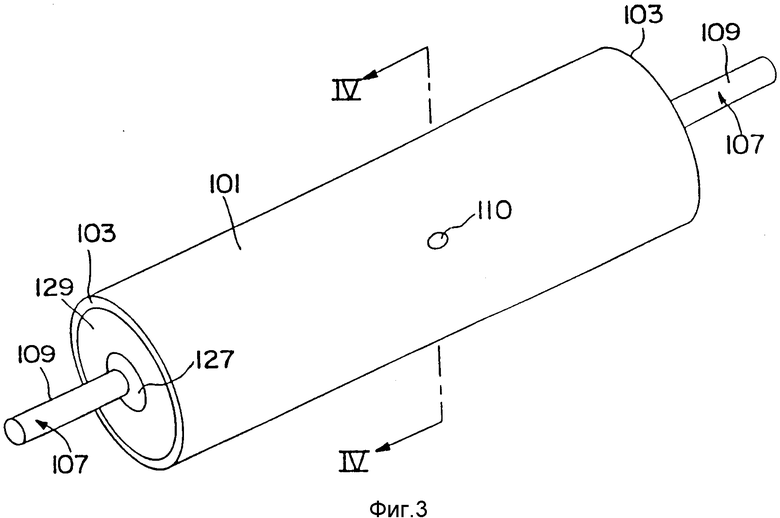

на фиг. 3 - изображение второго варианта предпочтительного изготовления роликовой опоры согласно изобретению в перспективе;

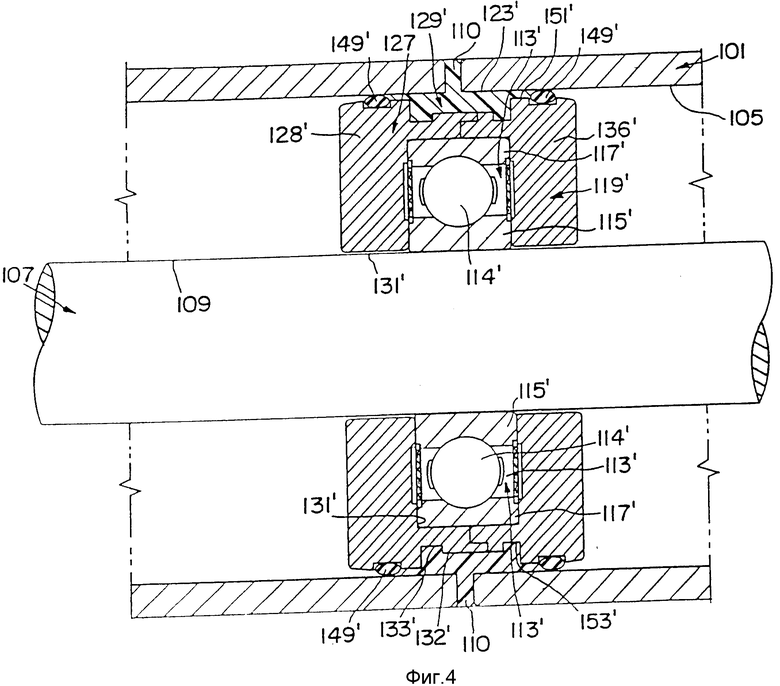

на фиг. 4 - частичное изображение роликовой опоры в поперечном и продольном разрезе по линии IV-IV (см. фиг. 3);

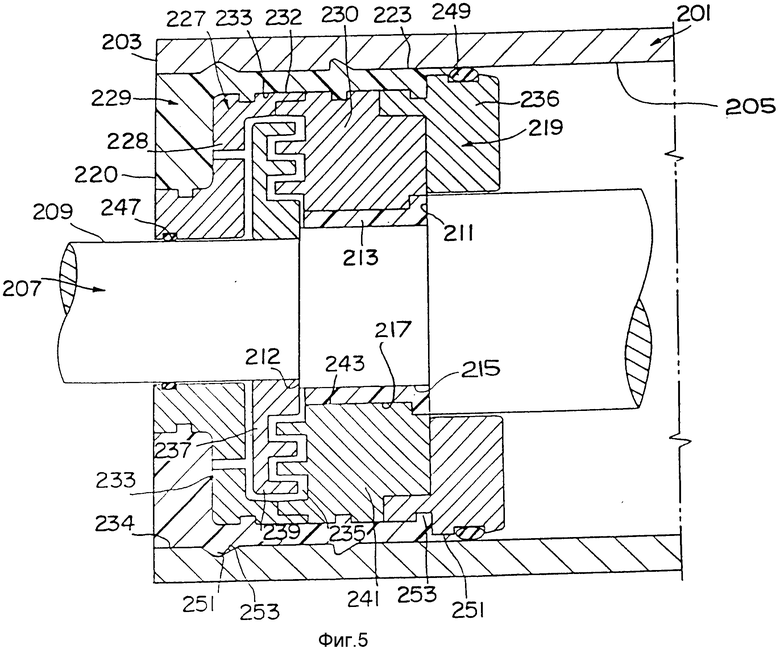

на фиг. 5 - частичное изображение роликовой опоры в поперечном и продольном разрезе согласно третьего варианта предпочтительного осуществления изобретения;

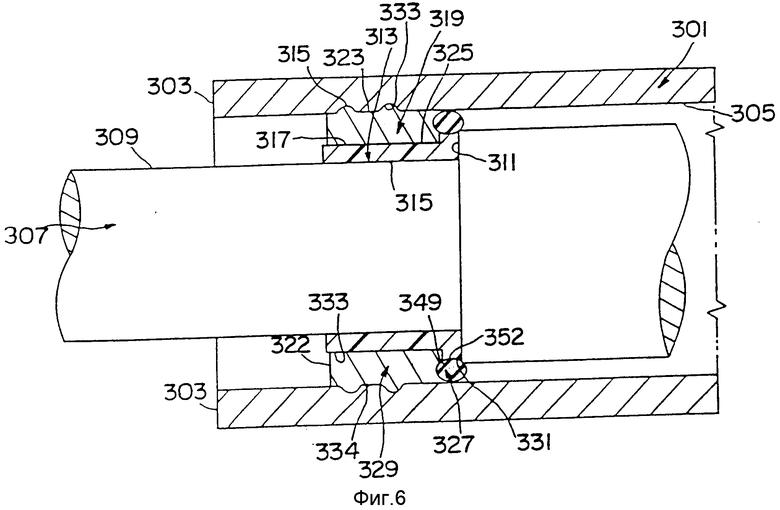

на фиг. 6 - частичное изображение роликовой опоры в поперечном и продольном разрезе согласно четвертому варианту предпочтительного осуществления изобретения.

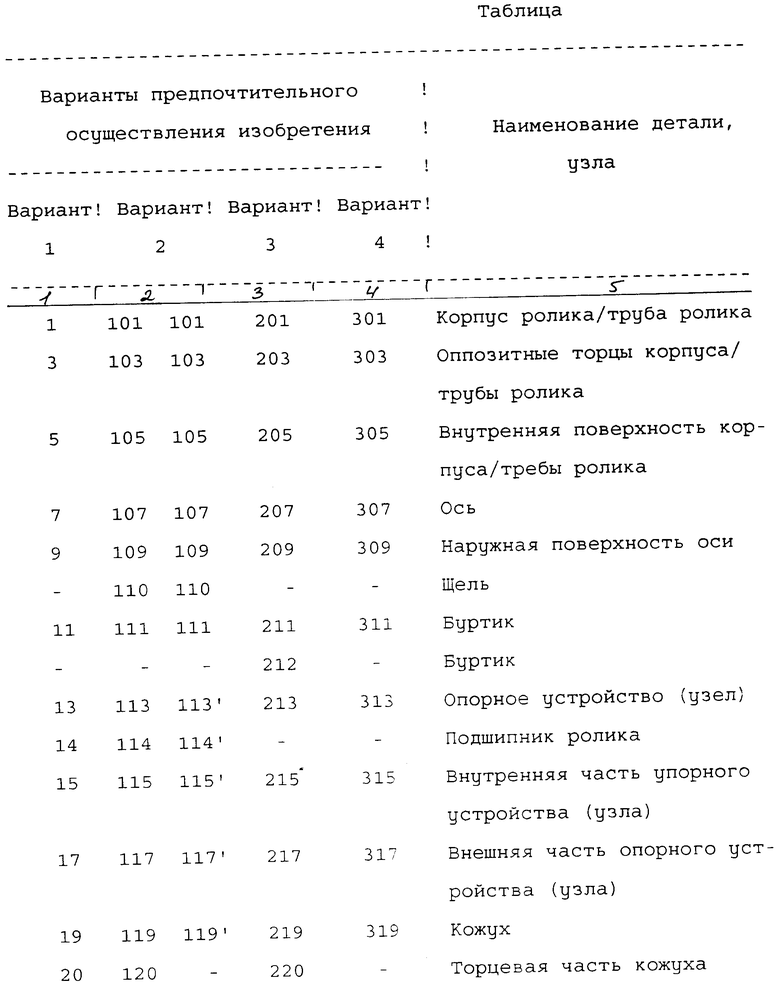

Для удобства ознакомления с описанием вариантов предпочтительного осуществления изобретения и поскольку у всех вариантов, представленных на фиг. 1-6, имеется много сходных конструкционных деталей, были использованы одинаковые, но уточняющие номера позиций. Так, например, ось 7, появляющаяся на фиг. 1, обозначается как 107 на фиг. 3, как 207 - на фиг. 5 и как 307 - на фиг. 6.

В таблице приведены различные номера позиций деталей, показанных на фиг. 1-6, и более четко выражена аналогия между одинаковыми составными деталями различных вариантов осуществления изобретения, описываемых ниже.

Роликовая опора, представленная на фиг. 1 и 2, имеет корпус 1 ролика, ось 7, имеющую наружную поверхность 9, опорные устройства и кожух 19. Корпус ролика 1 может вращаться на оси 7 с помощью подшипников. Корпус 1 ролика имеет оппозитные торцы 3 и внутреннюю поверхность 5. Опорные устройства представлены двумя опорными узлами 13, установленными соответственно у каждого из торцов 3 корпуса 1 ролика. Каждый узел имеет внутреннюю часть 15 и внешнюю часть 17.

В кожухе 19 размещен соответствующий опорный узел 13 и определенная часть оси 7. Кожух 19 также имеет внешнюю поверхность 23, находящуюся в контакте с определенной частью внутренней поверхности 5 корпуса 1 ролика, и внутреннюю поверхность 25, находящуюся в контакте с внешней частью 17 опорного узла 13. Кожух 19 также имеет по меньшей мере две соосные части, а именно первую часть 27 и вторую часть 29.

Первая часть 27 имеет внутреннюю поверхность 31 и внешнюю поверхность 32. Внутренняя поверхность 31 первой части 27 определяет по меньшей мере часть внутренней поверхности 25 кожуха 19 и находится в контакте с внешней частью 17 опорного узла 13 и по существу не касается оси 7.

Вторая часть 29 имеет внутреннюю поверхность 33 и внешнюю поверхность 34. Внутренняя поверхность 33 второй части 29 находится в контакте с наружной поверхностью 32 первой части 27. Внешняя поверхность 34 второй части 29, определяющая по меньшей мере часть внешней поверхности 23 кожуха 19, находится в контакте с внутренней поверхностью 5 корпуса 1 ролика.

Усовершенствование заключается в том, что вторая часть 29 изготавливается из отверждаемого материала, заливаемого в щель, образованную между внешней поверхностью 32 первой части 27 кожуха 19 и внутренней поверхностью 5 корпуса 1 ролика, при этом материал вводится в вышеупомянутую щель в жидком состоянии и отверждается на месте установки без усадки отверждаемого материала. При осуществлении наиболее предпочтительного варианта изобретения отверждаемый материал может настолько разбухать, что оказывает давление на внешнюю поверхность 32 второй части 29 и внутреннюю поверхность 5.

Наиболее предпочтительный вариант осуществления, показанный на фиг. 1 и 2, также имеет средства для защиты опорного узла 13 от внешних загрязнителей. Такие защитные средства могут быть установлены между опорным узлом 13 и соответствующим торцом 3 корпуса 1 ролика.

Если такие средства защиты для опорного узла 13 устанавливаются на ось 7, то они размещаются внутри кожуха 19. Эти средства включают лабиринтное уплотнение 37, состоящее из первой части 39 и второй части 41. Первая часть 39 имеет внутреннюю поверхность 43, находящуюся в контакте с осью 7 и в контакте с вышеупомянутым опорным узлом 13. Вторая часть 41 определяет часть первой части 27 кожуха 19.

Предпочтительно, как это видно на фиг. 2, чтобы первая часть 27 кожуха состояла из первого элемента 28, второго элемента 30 и третьего элемента 36. Первый элемент 28 установлен ближе к торцу 3 корпуса 1 ролика. Второй элемент 30 расположен между первым элементом 28 и третьим элементом 36. Кроме того, согласно наиболее предпочтительному варианту осуществления изобретения, показанному на фиг. 2, второй элемент 30 может быть частью второй части 41 лабиринтного уплотнения 37.

Кольцевое уплотнение 47 может быть установлено около торца 20 кожуха 19, который расположен около торцевой части корпуса 1 ролика и одновременно находится в контакте с внутренней поверхностью 31 первой части 27 кожуха 19 и с внешней поверхностью 9 оси 7.

Кольцевое уплотнение 49 может быть также установлено около оппозитного торца 22 кожуха 19. Это кольцевое уплотнение 49 является частью внешней поверхности 32 первой части 27 кожуха 19 и находится в контакте с внутренней поверхностью 5 корпуса 1 ролика.

Кроме того, между первой и второй частями 39 и 41 находится жидкостное уплотнение. Такие средства защиты являются высокоэффективными и предотвращают разрушение подшипника от действия посторонних частиц. Очень удобным является и расположение канала 45, обеспечивающего жидкостную связь между лабиринтным уплотнением 37 и наружной частью кожуха 19. При таком осуществлении изобретения можно легко определить достаточно ли жидкости находится между двумя частями (39 и 41) лабиринтного уплотнения 37. Обычно количество уплотняющей жидкости поддерживается с небольшим избытком, который удаляется через клапан 45. Наличие избыточной жидкости жидкостного уплотнения 35 у торца роликовой опоры указывает на правильную работу лабиринтного уплотнения 37. Избыток жидкости жидкостного уплотнения 35, вытекающей через канал 45, легко удаляется любыми подходящими средствами, например, смахиванием щеткой.

В некоторых случаях средства защиты могут иметь еще одно кольцевое уплотнение 47, которое находится в контакте с осью 7 и с внешней поверхностью 31 первой части 27 кожуха 19 около торца 3 корпуса 1 ролика. Согласно этому варианту осуществления изобретения путь, по которому загрязнители могут попасть к опорным устройствам, еще более ограничен.

Желательно, чтобы отверждение материалов, заливаемых в щель между корпусом 1 ролика и первой частью 27 кожуха 19, проходило по методу вулканизации. Отобранные материалы не должны давать усадки во время отверждения. В отдельных случаях во время отверждения предпочтительно использовать материалы, обладающие свойством разбухания. Такое осуществление изобретения может улучшить крепость опоры.

Для усиления прочности роликовой опоры могут быть использованы и другие ароматизирующие средства. К таким средствам относится вторая часть 29 кожуха 19. В этом случае отбор материала для отверждения производится среди материалов, хорошо известных опытному специалисту. Желательно, чтобы отбираемые материалы имели коэффициент разбухания и/или затвердевания, чтобы определить роликовую опору со специфическими характеристиками. Следует отметить, что в настоящее время для определения характеристик роликовой опоры используется соответствующий подбор характеристики затвердевания ее составной части. Однако настоящее изобретения значительно расширяет перечень используемых материалов, поскольку по меньшей мере одна часть ролика отливается и отверждается на месте установки, при этом вышеупомянутая часть изготавливается из материала, имеющего широкий спектр характеристик.

Предпочтительно, чтобы роликовая опора имела по меньшей мере один опорный узел 13. Опорный узел 13 имеет одну внешнюю часть 17, имеющую внешнюю поверхность, обращенную к определенной части внутренней поверхности 5 корпуса 1 ролика. Кроме того, амортизирующие средства, которые составляют по меньшей мере часть второй части 29 кожуха 19, выгодно расположены между внешней поверхностью 17 опорного узла 13 и определенной частью внутренней поверхности 5 корпуса 1 ролика. Особое положение вышеупомянутых амортизирующих средств между опорным узлом 13 и корпусом 1 ролика повышает крепость всей роликовой опоры.

Предпочтительно, чтобы каждый опорный узел 13 боковой стороной упирался в буртик 11, имеющийся на оси 7.

Чтобы улучшить сцепление отверждаемого материала, желательно обеспечить механическое зацепление второй части 29 кожуха 19 по меньшей мере на внешней поверхности 32 первой части 27 кожуха 19, внутренней поверхности 5 корпуса 1 ролика или одновременно на внешней поверхности 34 второй части 29 кожуха 19 и внутренней поверхности 5 корпуса 1 ролика. Вышеупомянутые средства механического соединения могут представлять из себя зацепление типа выступ - канавка. Например, в первом варианте предпочтительного осуществления, показанном на фиг. 1 и 2, на обоих поверхностях - внутренней поверхности 5 корпуса 1 ролика и внешней поверхности 32 первой части 27 кожуха 19 - могут быть использованы выступы 51 и канавки 53.

Согласно наиболее предпочтительному варианту осуществления изобретения, показанному на фиг. 1 и 2, целесообразно, чтобы каждый опорный узел 13 содержал один роликовый подшипник 14, имеющий внутреннее кольцо, определяющее внутреннюю часть 15 опорного узла 13, и наружное кольцо, определяющее внешнюю часть 17 опорного узла 13. Опорные устройства такого типа наиболее часто используются для изготовления роликовых опор и не нуждаются в подробном описании.

На фиг. 3 и 4 представлен второй наиболее предпочтительный вариант осуществления изобретения. В этом втором варианте предпочтительного осуществления следует отметить, что он отличается от варианта, показанного на фиг. 1 и 2, тем, что в корпусе ролика имеется по меньшей мере еще один кожух 119. Поэтому, чтобы избежать повторов, корпусу ролика, кожуху, оси и другим деталям, элементам или их составным частям присвоены те же номера позиций, какие были использованы на фиг. 1 и 2, за исключением того, что они были увеличены на одну сотню. Например, ось 7 фиг. 1 и 2, сейчас на фиг. 3 и 4, обозначена как ось 107. Следует отметить, что, как показано на фиг. 1 и 2, для кожуха 119', расположенного внутри корпуса 101 ролика, нет необходимости устанавливать лабиринтное уплотнение.

Наиболее важно отметить, что в кожухе 119' имеются два одинаковых элемента 128', подобных элементу 136, и два кольцевых уплотнения 149' (на каждом элементе 128' по уплотнению). Все детали в кожухе 119' идентичны деталям, находящимся в кожухе 119, имеют одинаковые номера позиций с добавлением апострофа (т. е. значка '). Кроме того, в корпусе 101 ролика предусмотрено по меньшей мере одно отверстие 110 для перепуска жидкости в щель, образованную между первой часть кожуха 119' и внутренней поверхностью 105 корпуса 101 ролика. Это отверстие 110 предназначено для ввода отверждаемого материала в жидком состоянии в вышеупомянутую щель. К тому же после отверждения материала оно может далее способствовать определению средств для скрепления второй части 129' кожуха 119' с корпусом 101 ролика. Эти скрепляющие средства подобны зацеплению типа выступа и канавки.

Применение роликовых опор, имеющих промежуточные опорные устройства, целесообразно, когда предполагается использовать довольно длинные ролики. Случаи применения промежуточного ролика хорошо известны. Цель приведенного описания сводилась к тому, чтобы показать, что осуществление подобного варианта возможно и при применении настоящего изобретения.

При рассмотрении третьего наиболее предпочтительного варианта осуществления изобретения, показанного на фиг. 5, следует отметить, что он отличается от варианта, показанного на фиг. 1 и 2, тем, что вместо роликового подшипника применена муфта. Эта муфта (также называемая втулкой) изготавливается из антифрикционного материала, такого как тефлон (товарный знак).

Такие муфты находят широкое применение в производстве роликовых опор и хорошо известны всем специалистам.

В некоторых случаях на оси 207 предусматривается изготовление еще одного буртика 212, в который может упираться своей боковой стороной лабиринтное уплотнение 237. Наличие такого буртика позволяет осуществлять нетрудную установку по меньшей мере части защитных средств, таких как лабиринтное уплотнение 237.

Четвертый вариант осуществления изобретения представлен на фиг. 6. Именно в этой роликовой опоре внутренняя поверхность 333 второй части 329 кожуха 319 находится в контакте с внешней частью 317 опорного узла и внешняя поверхность 334 второй части 329 находится в контакте с внутренней поверхностью 305 корпуса 301 ролика. Опорное устройство может иметь муфту, подобную той, какая была использована в третьем варианте предпочтительного осуществления изобретения. Однако чтобы упростить фиксацию положения внутренней поверхности 331 первой части 327 кожуха 319, часть внешней части 317 опорного узла 313 может быть иногда обработана в виде кольцевой выемки 352, как это показано на фиг. 6. На фиг. 6 также показано, что эта первая часть 327 уже является кольцевым уплотнением и не требует других защитных приспособлений. Изготовление роликовой опоры согласно данному варианту осуществления изобретения имеет низкую стоимость на единицу продукции.

Изобретение также относится к способам производства вышеупомянутых роликовых опор. В частности, этот способ включает следующие этапы:

заливку отверждаемого материала в жидком состоянии в щель, образованную между внешней частью 17, 117', 217 или 317 по меньшей мере одного соответствующего опорного узла 13, 113', 213 или 313 и внутренней поверхностью 5, 105, 205 или 305 корпуса 1, 101, 201 или 301 ролика;

отверждение вышеупомянутого материала на месте установки с целью формовки второй части 29, 129, 129', 229 или 329 кожуха, изготовленного из отвержденного материала.

Предпочтительно, чтобы отверждаемый материал находился в контакте с внешней частью 17, 117', 217 или 317 по меньшей мере одного соответствующего опорного узла 13, 113' 213 или 313 и с внутренней поверхностью 5, 105, 205 или 305 корпуса 1, 101, 201 или 301 ролика.

В соответствии с наиболее предпочтительными вариантами осуществления изобретения способ предусматривает следующие этапы:

позиционирование по меньшей мере опорных устройств и соответствующей первой части кожуха на оси 7, 107 или 207 в корпусе 1, 101 или 201;

ввод отверждаемого материала в жидком состоянии в щель, образованную между внешней поверхностью 32, 132', или 232 первой части 23, 123', или 323 кожуха 19, 119' или 219 и внутренней поверхностью корпуса 1, 101 или 201 ролика;

отверждение вышеупомянутого материала на месте установки с целью формовки второго узла 29, 129 129' или 229 кожуха 19, 119' или 219, изготовленного из отвержденного материала.

Вышеупомянутый способ прост для производства и более дешев, чем обычные способы, используемые в производстве роликовых опор.

Этапы по заливке материала и его отверждению могут быть выполнены согласно любой технологии, обычно применяемой в области техники.

Согласно наиболее предпочтительного способа изготовления в соответствии с изобретением необходимо выполнить следующие этапы:

позиционирование по меньшей мере одного комплекта, заранее собранного при установке опорных устройств, особенно опорных узлов 13, 113' или 213 и его соответствующей первой части 27, 127 или 227 кожуха на место на ось 7, 107 или 207, внутри корпуса 1, 101 или 201 и временное удерживание его в пространственном положении относительно внутренней поверхности корпуса 1, 101 или 201 с помощью соответствующих средств;

заливка отверждаемого материала в жидком состоянии в щель, образованную между внешней поверхностью 2, 132', 232 первой части кожуха и внутренней поверхностью 5, 105 или 205 корпуса 1, 101 или 201;

отверждение вышеупомянутого материала на месте установки с целью формовки второй части 29, 129, 129' или 229 кожуха, изготовленного из отвердевшего материала.

Преимущество этого способа заключается в том, что он позволяет производить предварительную сборку оси 7, 107 или 207, опорных устройств 13, 113' или 213 и первой части 27, 127 или 227 кожуха относительно корпуса 1, 101 или 201 ролика.

Далее способ может быть еще усовершенствован путем установки кольцевого уплотнения 49, 149' или 249 на кожух, чтобы временно поддержать и соосно позиционировать ось, опорные устройства и первую часть кожуха внутри корпуса ролика. В результате этап позиционирования выполняется значительно легче.

Предпочтительно, чтобы корпус ролика устанавливался перпендикулярно поверхности земли во время выполнения всех этапов, связанных с отверждением материала для определения второй части 29, 129, 129' или 229. Это хороший и простой путь для достижения гомогенной заливки и последующего отверждения материала, поступающего в щель. Желательно, чтобы заливку можно было осуществлять с обоих торцов корпуса ролика.

Кроме того, для заполнения щелей, образованных между внутренней поверхностью корпуса ролика и первой частью кожуха, могут быть использованы другие способы, например, использование отверстий, таких как отверстий 110, определяющих заливные каналы, имеющиеся в корпусе ролика. Этот способ очень эффективен для заполнения определенной щели. Помимо этого он позволяет производить одновременно заполнение нескольких щелей в одной и той же роликовой опоре и тем самым ускоряет изготовление роликовой опоры.

Роликовая опора согласно изобретению может быть выполнена из любого подходящего материала, но некоторым материалам отдается предпочтение.

Для изготовления корпуса ролика могут быть использованы металлы, такие как железо, сталь, чугун или алюминий, резина, полиуретан, эпоксидная смола, бетон, полимеры или композиционный материал. Опорные устройства и ось могут быть изготовлены из железа, стали, пластмассы или из композиционных материалов.

Желательно, чтобы отверждаемые материалы, не дающие усадки, подбирались из группы, включающей резину, полиуретан, эпоксидные смолы, пластмасса, чугун, алюминий и составы из композиционных материалов, обладающих нужными свойствами.

Из приведенного описания понятно, что изобретение предлагает новую роликовую опору, которая обладает следующими преимуществами. Роликовые опоры могут быть изготовлены из роликов, имеющих внутренний диаметр, который значительно больше, чем наружный диаметр оси с опорными устройствами, посаженными на нее, и первой части кожуха. Поэтому упомянутые составные части роликовых опор могут быть изготовлены независимо друг от друга. Производство роликовых опор согласно изобретению несложно, поскольку оно не требует прессовой посадки корпуса ролика на опорный узел, который сам имеет прессовую посадку на ось. Еще одним преимуществом этого изобретения является то, что оно позволяет использовать большое разнообразие материалов для определения элементов роликовой опоры.

Представлена роликовая опора, относящаяся к типу, имеющему корпус ролика с оппозитными торцами, ось, подшипник, имеющий внутреннюю часть и внешнюю часть, и кожух для размещения подшипника и части оси. Кожух имеет внешнюю поверхность, находящуюся в контакте с определенной частью внутренней поверхности корпуса ролика, и внутреннюю поверхность, находящуюся в контакте с внешней частью подшипника. Вторая часть роликовой опоры изготавливается из отверждаемого материала, заливаемого в шель, образованную между внешней поверхностью первой части кожуха и внутренней поверхностью корпуса ролика. Материал вводится в вышеупомянутую щель в жидком состоянии и отверждается на месте установки без усадки. Изобретение решает задачу производства простой и дешевой роликовой опоры, обладающей высокой прочностью и хорошей защитой от загрязнителей и/или вибраций. 2 с. и 24 з.п.ф-лы, 6 ил., 1 табл.

| US, патент, 3978181, B 65 G 39/09, 1966. |

Авторы

Даты

1998-06-27—Публикация

1995-06-23—Подача