Изобретение относится к холодильной технике и предназначено для эффективного использования вихревого эффекта в вихревых трубах. Они достаточно экономичны, не имеют вращающихся частей и поэтому при длительной эксплуатации надежны, мобильны и имеют по сравнению с применяемыми турбодетандерами практически неорганический ресурс работы. Ввиду этих преимуществ предлагаемые вихревые трубы найдут применение в криогенной технике для сжижения газов, ракетной технике и пригодны в космической технике.

Известна "Вихревая труба В.И. Метенина" (прототип) [1].

В вихревой трубе сжатый газ подается в многосопловый ввод, где расширяется и получает закрутку. Далее закрученный поток попадает в коническую вихревую камеру энергоразделения, где происходит процесс энергетического разделения газа с образованием двух потоков, из которых один, перемещающийся по периферии и имеющий более высокие температуру и давление, выходит через лопаточный диффузор (нерециркулирующая часть) в кольцевой патрубок и далее в эжектор. Другая периферийная часть завихренного потока (рециркулирущая часть) поступает в кольцевую щель на периферии тела аэродинамической сопловой решетки и далее в теплообменник - регенератор с оребренной внутренней и наружной поверхностями теплообмена. Вращаясь, он омывает внутренние ребра поверхности теплообмена и через золотниковый клапан и транспортную зону поступает в центральную часть аэродинамической сопловой решетки. Проходя решетку с цилиндрическими соплами газ разбивается на мелкие струи и энергично вздувается в приосевую полость камеры энергоразделения. Для того, чтобы упорядочить переток охлажденного рециркулирующего газа в выходной части теплообменника-регенератора установлен золотниковый клапан с возможностью осевого перемещения и регулировки перетока оптимального количества рециркулирующего газа.

Охлажденный в теплообменнике-регенераторе газ перемещается в приосевой области камеры энергоразделения от аэродинамической сопловой решетки к диафрагме и, дополнительно охладившись, выходит через отверстие в диафрагме в осевой и щелевой диффузоры и далее к потребителю.

В качестве активного газа эжектора служит периферийный горячий поток, выходящий из лопаточного диффузора (нерециркулирующая часть горячего потока). Пассивным потоком эжектора (охлаждающей средой теплообменника-регенератора) является атмосферный воздух, просасываемый через теплообменник-регенератор эжектором, работающим от нерециркулирующей части горячего потока вихревой трубы.

В рассматриваемой вихревой трубе недостаточно полно используется потенциальная энергия холодного потока газа и потенциальная энергия рециркулирующего горячего потока и поэтому она нуждается в конструктивных и технологических изменениях и дополнениях.

Целью изобретения является расширение области рационального применения вихревых труб путем частичного превращения потенциальной энергии холодного и рециркулирующего горячего потоков газа в энергию звуковых и ультразвуковых колебаний, т.е. в непрерывно действующие механические импульсы, распространяющиеся по газовым каналам и дополнительно создающие вихри по всему объему энергоразделения и таким образом повышающие эффективность процесса энергоразделения газа, и следовательно, КПД вихревой трубы, а также КПД трубы путем утилизации теплоты холодного потока в теплообменнике-регенераторе.

Это достигается тем, что вихревая труба дополнительно содержит аксиально расположенный пневмомеханический генератор поличастотных звуковых и ультразвуковых колебаний, работающих от холодного потока, причем его рабочая поверхность обращена к осевому диффузору и диафрагме холодного потока, а также пневмомеханический генератор звуковых и ультразвуковых колебаний, являющийся одновременно дросселем рециркулирующего горячего потока, рабочая поверхность которого обращена к аксиально сопловой решетке, и внешний патрубок для отвода оптимального количества холодного потока в теплообменник-регенератор для регенерации тепла.

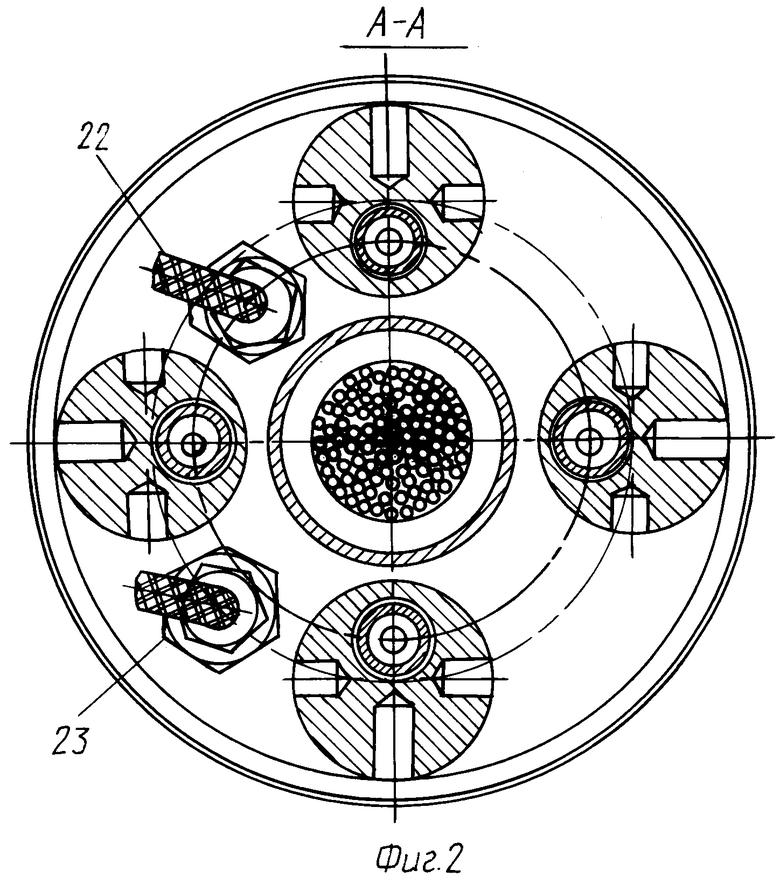

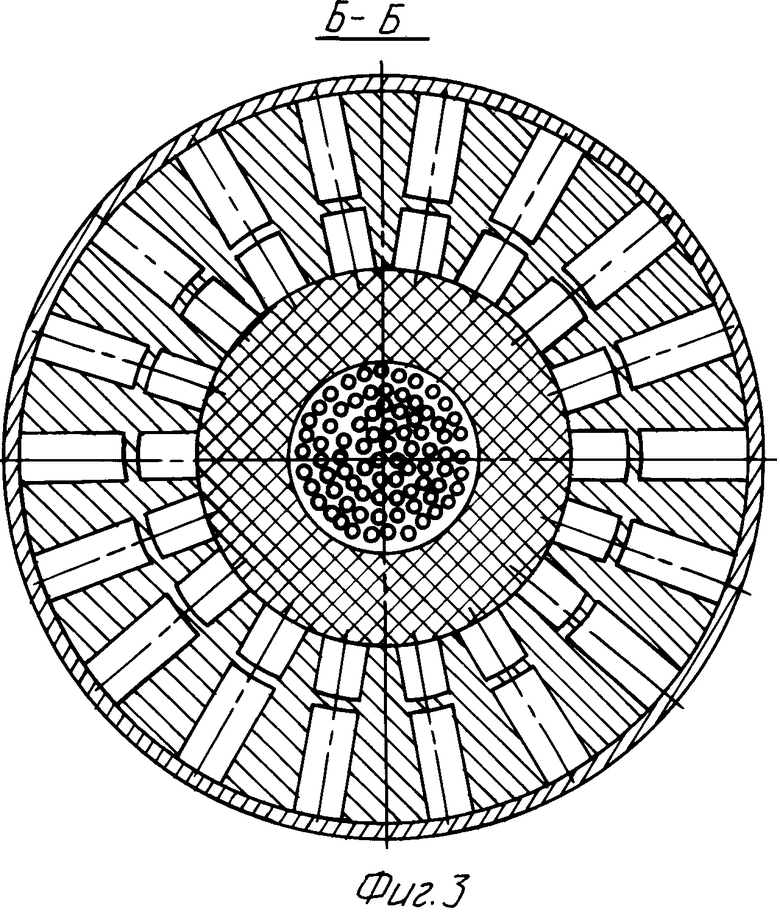

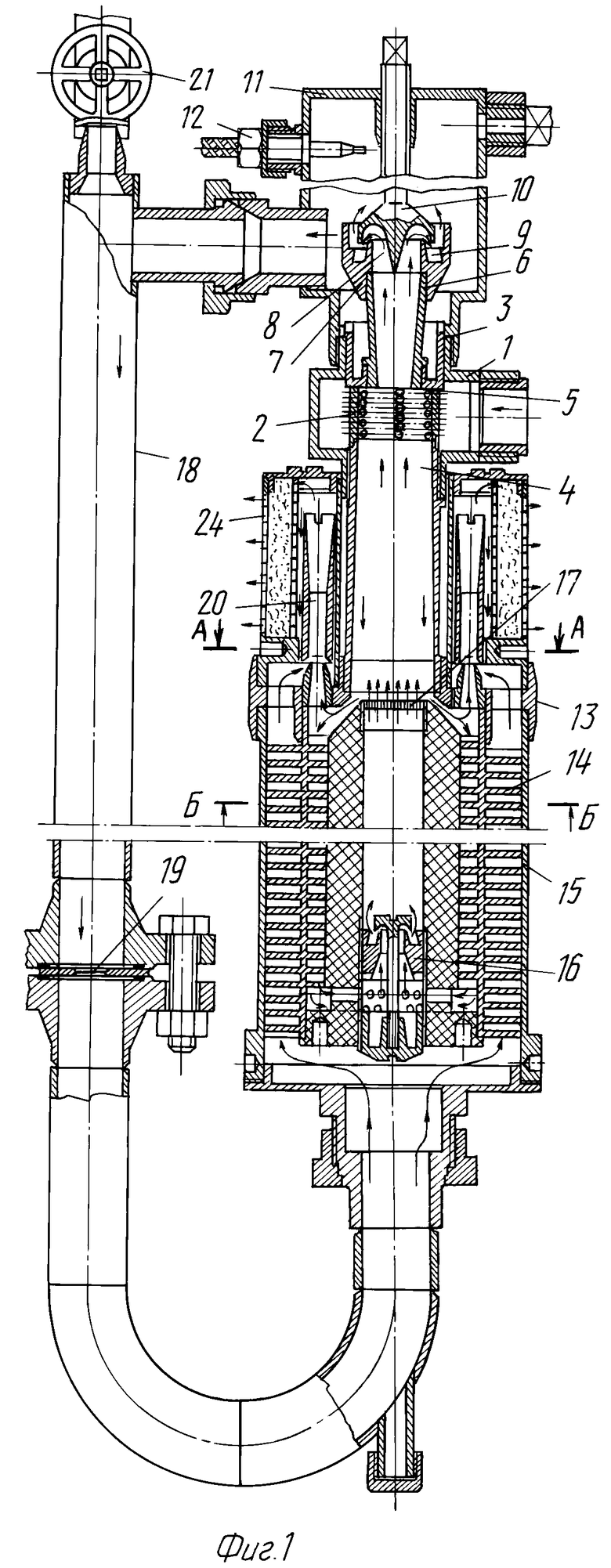

На фиг. 1 изображена вихревая труба, продольный разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1.

Вихревая труба имеет кольцевой ресивер 1, с одной стороны которого вставлен тангенциальный сопловой аппарат 2. Крышкой 3 сопловой аппарат прижимается к камере энергетического разделения газа 4, закрепленной в корпусе ресивера. В центральной части крышки располагается диафрагма 5 с осевым диффузором 6. На выходе диффузора установлен пневмомеханический генератор поличастотных звуковых и ультразвуковых колебаний 7, состоящий из конфузорного сопла 8, резонанс-камеры 9 и резонатора 10. Резонатор с целью регулирования одним концом закреплен в задней стенке холодного ресивера (камере холода) 11.

На горячей стороне камеры энергоразделения к корпусу трубы 12 крепится противоточный теплообменник-регенератор 14 с кожухом 15. В центральной части теплообменника-регенератора на входе рециркулирующего горячего потока смонтирован пневмомеханический генератор звуковых и ультразвуковых колебаний 16, с противоположной стороны которого, т.е. в конце транспортной зоны, крепится аксиальная сопловая решетка 17.

Камера холода соединяется с внешним контуром теплообменника-регенератора патрубком 18, в котором находится диафрагма 19 для измерения расхода газа, идущего на рециркуляцию в теплообменник-регенератор. Холодный поток из теплообменника-регенератора отсасывается четырьмя струнными эжекторами 20 и выдается в атмосферу. При эксплуатации и исследованиях величины массы рециркулирующего холодного потока изменяются сбросом некоторого ее количества к потребителю холодного газа или в атмосферу при помощи вентиля 21.

К корпусу вихревой трубы крепятся эжекторы и хромель-копелевые термопары 22 и 23 типа Т-49-5 для измерения температур горячего и рециркулирующего холодного потоков газа. Проточные части эжекторов находятся внутри корпусов глушителей шума 24.

Рабочий процесс вихревой трубы осуществляется следующим образом.

Сжатый газ из сети поступает в ресивер вихревой трубы, где замеряются его параметры состояния, а затем в тангенциальный многосопловый аппарат, где он расширяется, ускоряется и получает закрутку. По мере дальнейшего движения закрученного потока в вихревой камере энергоразделения происходит процесс энергоразделения газа с образованием двух потоков, из которых один, перемещающийся по периферии камеры и имеющий более высокую температуру и несколько большее давление, выходит в кольцевой ресивер и далее в сопла четырех струйных эжекторов. Другая периферийная часть завихренного горячего потока (рециркулирующая часть) поступает в кольцевую щель на периферии аксиальной сопловой решетки и далее в эффективный теплообменник-регенератор, представляющий собой цилиндрическую трубу с непрерывными спиральными оребрениями как внешней, так и внутренней поверхностей теплообмена. Оребрения представляют собой восемнадцатизаходные прямоугольные ленточные резьбы с большими одинаковыми шагами. Причем ребра составляют одно целое со стенкой трубы. Он омывается горячим и холодным потоками при давлениях меньше давления P1. При высоких значениях P1 указанные потоки вихревой трубы поступают в него практически при критическом давлении.

Рециркулирующий горячий поток, вращаясь с высокими окружной и осевой составляющими скорости, омывает внутренние ребра поверхности теплообмена, охлаждается, тормозится и через аксиальный пневмомеханический генератор поличастотных звуковых и ультразвуковых колебаний, состоящий из конфузорного сопла, резонанс-камеры и резонатора, поступает в транспортную зону, отделенную от поверхности теплообмена кольцевым слоем теплоизоляционного материала. Из транспортной зоны газ поступает в аксиальную сопловую решетку, микросопла которой расположены параллельно продольной оси камеры энергоразделения. Проходя решетку с цилиндрическими микросоплами, газ разбивается на мелкие струи, ускоряется и энергично вдувается в приосевую полость вихревой камеры энергоразделения, интенсифицируя в ней турбулентность, способствующую повышению эффективности процесса энергоразделения. Опыты показывают, что с уменьшением диаметров сопл аксиальной и тангенциальной сопловых решеток эффект процесса энергоразделения газа в камере улучшается. Это, по-видимому, объясняется тем, что при этом изменяются звуковые колебания, т.е. изменяется частота звука, когда амплитуды смещения частиц и амплитуды их скорости относительно невелики, но чрезвычайно велики амплитуды ускорений, при которых амплитуда давлений значительно возрастает.

Коническая камера энергоразделения работает по двум совмещенным принципам работы отдельных вихревых устройств: противоточного вихревого эжектора и конической противоточной вихревой камеры энергоразделения с аксиальной и тангенциальной сопловыми решетками. Ее оптимальный режим работы зависит от большого количества факторов и определяется опытным путем.

Вихревой эжекционный эффект, создаваемый горячим концом конической камеры энергоразделения, увеличивает степень расширения газа вихревой трубы и скорости истечения его из осесимметричных микросопл тангенциальной и аксиальной решеток. Они дробят и ускоряют газовые потоки. Вследствие этого увеличивается турбулизация газа в камере энергоразделения и как следствие этого улучшаются характеристики вихревой трубы. Опыты показывают, что без аксиальной сопловой решетки эффективность процесса энергоразделения резко ухудшается.

При большом числе микросопл в тангенциальной и аксиальной сопловых решетках, являющихся независимыми генераторами звуковых волн, а также волн, исходящих от пневмомеханических генераторов звука, никакого влияния одной волны на распространение другой не происходит. Каждая частица среды, находящаяся путем волн, совершает колебания с периодом этой волны. Если эта частица находятся на пути нескольких волн, то, как известно, она одновременно участвует в колебаниях всех волн, т.е. ее движение представляет собой сумму колебаний всех волн. Таким образом, наложение большого числа волн есть сложение их колебаний в каждой точке среды, через которую все эти волны, включая отраженные, проходят, т.е. происходит то, что называется интерференцией волн. В результате интерференции звуковых волн они слагаются и дают результирующие колебательные движения с наибольшими возможными амплитудами частиц газа. При этом в результате интерференционного усиления плотности звуковой энергии в разных точках камеры энергоразделения возрастают и будут максимальными.

Предлагаемая конструкция вихревой трубы представляют собой устройство, в котором поличастотная звуковая энергия, создаваемая микросоплами тангенциальной и аксиальной сопловыми решетками, пневмомеханическими регераторами звуковых колебаний и другими элементами трубы, сепарируется в камере в тепло газовых потоков разных температур уровней, выходящих из разных мест вихревой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ ТРУБА В.И.МЕТЕНИНА | 1992 |

|

RU2041432C1 |

| ВИХРЕВАЯ ТРУБА | 1992 |

|

RU2043584C1 |

| ВИХРЕВАЯ ТРУБА С ВНУТРЕННЕЙ РЕГЕНЕРАЦИЕЙ ТЕПЛА | 1998 |

|

RU2151970C1 |

| СПОСОБ ВИХРЕВОГО ЭНЕРГОРАЗДЕЛЕНИЯ ПОТОКА И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2002 |

|

RU2227878C1 |

| Вихревая труба | 1982 |

|

SU1078213A2 |

| СПОСОБ ВИХРЕВОГО ЭНЕРГОРАЗДЕЛЕНИЯ ПОТОКА И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2002 |

|

RU2213914C1 |

| Вихревая труба | 1978 |

|

SU744196A1 |

| Вихревая труба | 1979 |

|

SU819526A1 |

| Холодильная вихревая установка | 1958 |

|

SU117187A1 |

| Вихревой холодильник | 1982 |

|

SU1076712A1 |

В вихревой трубе, имеющей камеру (4) энергоразделения газа, теплообменник-регенератор (14), струйные эжекторы (20), аксиальную сопловую решетку (17), диафрагму (5) с осевым диффузором (6), размещен аксиальный пневмомеханический генератор (7) поличастотных звуковых колебаний, примыкающий к осевому диффузору (6). В вихревой трубе также может быть установлен еще один дополнительный аксиальный пневмомеханический генератор (16) поличастотных звуковых колебаний и внешний патрубок (18) для отвода холодного потока от камеры (II) холода к телообменнику-регенератору (14). Генератор 16 является одновременно дросселем. Использование изобретения позволит повысить КПД вихревой трубы за счет утилизации теплоты холодного потока в теплообменнике-регенераторе (14) и за счет повышения эффективности процесса энергоразделения газа. 2 з.п.ф-лы, 3 ил.

| RU, патент, 2041432, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-06-27—Публикация

1996-03-21—Подача