Изобретение касается неразрушающего контроля материалов и изделий и может быть использовано при оценке профиля сооружений из труб, скважин и трубопроводов.

Известен способ оценки профиля трубы [1], заключающийся в сканировании внутренней поверхности трубы механическими щупами, расположенными по периметру трубы, которые соединены с резистивными преобразователями. Изменение профиля трубы приводит к перемещению рычагов, что преобразуется в электрический сигнал и регистрируется электронным устройством. Недостатком этого способа оценки профиля трубы является нелинейность сигнала преобразователя, вызванная смещением механических щупов, и небольшая проходимость устройства для труб малых диаметров, что делает их применение сложным при контроле профиля труб скважин.

Наиболее близким решением поставленной задачи является способ, изложенный в [2], заключающийся в сканировании ультразвуком стенки заполненной жидкостью скважины и измерении времени Ti распространения ультразвука до i-х отражающих участков поверхности стенки, определении скорости ультразвука в жидкости и оценке профиля трубы скважины.

Сущность способа [2] заключается в том, что измеряя время прихода отражений ультразвуковой волны, зная ее скорость в жидкости для каждого углового положения акустического преобразователя, вычисляется расстояние от него до внутренней поверхности трубы, профиль которой восстанавливается по совокупности измеренных значений.

Однако известный способ [2], принятый за прототип, имеет следующие недостатки. Способ требует точной центровки оси вращения преобразователя с осью трубы.

При расцентровке преобразователя происходит искажение информации о профиле трубы и наблюдается отсутствие отраженной волны при некоторых угловых положениях акустического преобразователя. Применение механических центраторов в скважинном приборе не обеспечивает полную центровку преобразователя, так как при значительных смещениях преобразователя рассеивается более 30% сигнала, что существенно усложняет оценку профиля трубы.

Целью изобретения является повышение точности оценки профиля трубы посредством учета оценки расцентровки акустического преобразователя и последующей корректировки измеренной информации.

Поставленная цель достигается тем, что в известном способе, включающем сканирование ультразвуком стенки заполненной жидкостью трубы, измерение времени распространения ультразвука до отражающих участков поверхности стенки, определение скорости ультразвука в жидкости, находят координаты центра тяжести профиля трубы, корректируют измеренную информацию и строят реальный профиль трубы.

Сравнение предлагаемого способа с известными способом-прототипом показывает, что отличие от прототипа заключается в следующем:

определяют координаты центра тяжести профиля трубы;

корректируют измеренную информацию относительно координат центра тяжести;

Строят реальный профиль трубы.

Реализация данного способа на практике не требует специальных устройств и осуществляется на имеющемся оборудовании CAT [2]. Применение способа при оценке профиля трубы позволяет устранить влияние расцентровки прибора на измеренную информацию, что значительно облегчает работу оператора при интерпретации и анализе этой информации, повышает достоверность контроля состояния трубы и скважины в целом.

При анализе научно-технической информации, относящейся к данной области техники, не обнаружено сведений об определении координаты центра тяжести профиля трубы, корректировке измеренной информации. Сведений о возможности использования таких операций для построения реального профиля трубы также не обнаружено.

Сущность предлагаемого способа оценки профиля трубы при ультразвуковом методе контроля заключается в следующем. Положение центра тяжести профиля трубы не зависит от того, как расположена ось вращения акустического преобразователя относительно стенки трубы. Для трубы с круговыми линиями центр тяжести профиля совпадает с ее осью. Измерение времени прихода отраженной волны осуществляется при вращении преобразователя вокруг оси, поэтому профиль трубы восстанавливается в полярной системе координат, полюсом которого является ось вращения преобразователя, полярным радиусом при данном угловом положении - расстояние от стенки трубы до преобразователя. Если ось трубы и ось вращения преобразователя совпадают (что соответствует полной центровке прибора), то координаты центра тяжести совпадают с полюсом, то-есть равны нулю. При расцентровке акустического преобразователя координаты центра тяжести профиля трубы соответствуют смещению преобразователя относительно оси трубы.

Пусть при вращении акустического преобразователя за один оборот получаются n измеренных значений ϕi,ρi , где ρi =t • v/2, i-1,2,...,n, ϕi - полярный угол акустического преобразователя; ρi, ti - расстояние и время прихода отраженной волны от i-го участка до акустического преобразователя; v - скорость ультразвука в жидкости.

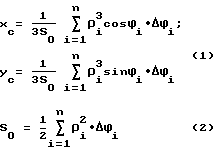

Координаты центра тяжести профиля трубы в декартовой системе координат определяются следующим образом: ,

,

где

S0 - площадь сечения профиля трубы;

Δϕi - приращение угла преобразователя.

Величина смещения преобразователя относительно оси трубы ρ0 и угол смещения ϕ0 вычисляются по формулам

Для восстановления реального профиля трубы осуществляется корректировка измеренной информации {ρi,ϕi} следующим образом: .

.

При этом совокупность скорректированной информации {ϕi,ρi} будет описывать реальный профиль трубы, который был бы получен при полной центровке преобразователя.

Величину площади S0 можно использовать для качественной оценки профиля трубы. Площадь сечения максимальна для трубы с круговым сечением. При деформации трубы под влиянием механических напряжений площадь сечения трубы уменьшается. Поэтому, сравнивая площадь данного сечения трубы, вычисленной по формуле (2), с величиной площади трубы с заданным диаметром, можно судить об отличии профиля трубы от кругового. Таким образом, определение координат центра тяжести профиля трубы, его площади сечения и корректировка измеренной информации полностью восстанавливают реальный профиль трубы.

Пример конкретного выполнения. Способ оценки профиля трубы при ультразвуковом методе контроля был опробирован на макете скважины кругового сечения с диаметром труб 120 и 244 мм при разных смещениях акустического преобразователя скважинного акустического телевизора [3] относительно оси трубы. За один оборот вращения преобразователя осуществлялось не менее 220 измерений совокупности {ϕi,ρi}. Однако при значительных смещениях преобразователя относительно оси трубы наблюдалось отсутствие отраженной ультразвуковой волны от стенок трубы, доля которых составляла 30-35% от общего количества сканирования внутренней поверхности трубы, что приводило к значительному искажению профиля трубы. Для надежной оценки координат центра тяжести профиля трубы по формулам (1) и (2) осуществлялась полиноминальная интерполяция измеренной информации {ϕi,ρi} многочленами 4 степени. Определение смещения и корректировку информации по формулам (3)-(4) показали, что полученные значения совпадают с реально заданными соответствующими данными. Профиль трубы удаляется восстановить даже при значительных смещениях преобразователя, когда происходило соприкосновение датчика со стенкой трубы. Например, для труб с диаметром 244 мм при смещении преобразователя от оси трубы на 40 мм из 250 точек сканирования в 85 наблюдалось отсутствие отраженной волны (35% от общего количества измерений), однако вычисление значения радиуса трубы, векторы смещения преобразователя ρ0 и площадь сечения трубы S0, вычисленные по формуле (2)-(3), отличались друг от друга и от реально имеющихся данных не более чем на 1,5-2%. Это свидетельствует о высокой точности и надежности оценки профиля трубы описанным способом.

Список используемой литературы.

1. Электронные устройства для определения важности труб.-Нефть, газ и нефтехимия за рубежом. 1984, N 7.

2. Авторское свидетельство СССР N 987548, кл. G 01 V1/40, 1983, - прототип.

3. Стрелков В. И., Ишмухаметов А.У, Красильников А.А. и др. Скважинный акустический телевизор САТ - Нефтепромысловая геофизика. Труды ВНИИнефтепромгеофизики, Уфа, 1978, вып.8, с.140-144.

Применение: для неразрушающего контроля при оценке профиля сооружений из труб, скважин и трубопроводов. Сущность изобретения: способ оценки профиля трубы при ультразвуковом методе контроля содержит сканирование ультразвуком стенки заполненной жидкостью трубы, измерение времени прохождения ультразвука до отражающих участков стенки, определение скорости ультразвука, определение координат центра тяжести профиля трубы, построение реального профиля трубы с корректированием измеренной информации.

Способ оценки профиля трубы при ультразвуковом методе контроля, включающий сканирование ультразвуком стенки заполненной жидкостью трубы, измерение времени распространения ультразвука до отраженных участков поверхности стенки, определение скорости ультразвука в жидкости, отличающийся тем, что находят координаты центра тяжести профиля трубы, корректируют измеренную информацию и строят реальный профиль трубы.

| SU, авторское свидетельство, 987548 G 01 V 1/40, 1983. |

Авторы

Даты

1998-06-27—Публикация

1995-05-10—Подача